IPDI型HTPB推进剂/衬层/玻璃钢界面粘接增强设计①

温彦威,吴战武,祁 玮,左海丽,楼 阳,钱建国,翟杰明

(上海航天动力技术研究所,湖州 313002)

0 引言

以异佛尔酮二异氰酸酯(IPDI)为固化剂、端羟基聚丁二烯(HTPB)为粘合剂的推进剂(IPDI型HTPB推进剂)因具有药浆适用期长、力学性能和贮存性能优良、可研制高固体含量和高燃速推进剂配方等优点,自20世纪70年代开始研制以来,成为世界各国复合固体推进剂的主要品种,并应用于国内外多个型号的固体火箭发动机装药[1-2]。高硅氧纤维增强热固性酚醛树脂复合材料(玻璃钢)因其具有轻质高强、耐热性好等优点,是一种性能优良的热防护材料[3-4],国内外常采用玻璃钢作为中小型固体火箭发动机的绝热材料。

作为发动机燃烧室装药的主要界面之一,推进剂/衬层界面在粘接强度建立过程中,推进剂和衬层均由多组分料浆同步固化而形成。因此,影响界面粘接的因素非常多,往往是燃烧室装药中最弱的界面,并成为决定发动机结构完整性和工作可靠性的关键点[5-6]。其中,IPDI型HTPB推进剂由于固含量高、IPDI反应活性相对较低、组分迁移对基体聚合反应影响较大等原因,容易在近界面推进剂(距衬层0~1 mm的推进剂)区域形成弱强度层,严重时会导致界面脱粘[7-11]。

本课题组前期的研究表明,三元乙丙绝热层中水等含活泼氢的小分子迁移也是导致近界面IPDI型HTPB推进剂软化的重要因素[12]。本文主要针对工程应用中存在的IPDI型HTPB推进剂/衬层/玻璃钢粘接体系中近界面推进剂软化现象进行分析,并对采取的近界面推进剂增强措施开展研究,从玻璃钢材料热失重、对固化催化剂以及固化剂IPDI的影响等方面开展分析。

1 实验

1.1 实验样品及其制备

IPDI型HTPB推进剂(HTPB/Al/AP/IPDI体系)按配方捏合程序进行混合而得;衬层为HTPB/IPDI配方体系;三元乙丙绝热层是以芳纶浆粕为主要填料的配方,均按生产工艺自制;玻璃钢材料由上海复合材料科技有限公司提供;胶粘剂BN-01,自制;催化剂采用衬层中的乙酰丙酮铁,溶液的溶剂采用增塑剂癸二酸二辛酯。

1.2 测试方法

1.2.1 红外光谱分析

测试条件:室温,扫描次数为32次,测试范围为4000~400 cm-1,分辨率为2 cm-1。

1.2.2 热稳定性

变温下热稳定性,采用日本精工EXSTAR6200热重/差热联用分析仪(TG/DTA),升温速率 10 ℃/min,测试温度范围为20~900 ℃。恒温下热稳定性,将玻璃钢试样放置在(80±1)℃的恒温烘箱中,跟踪测试其质量变化。

1.2.3 凝胶含量测试

取适量近界面0~1 mm的HTPB推进剂样品称重后,用甲苯抽提,抽提后的凝胶经洗涤、烘干后称重,计算可得其凝胶含量。

1.2.4 界面粘接性能测试

采用WDW-5J型电子万能试验机测试IPDI型HTPB推进剂/衬层/玻璃钢绝热层粘接体系的联合扯离强度。

2 结果与讨论

2.1 绝热材料对界面粘接性能的影响

大量研究表明,绝热材料是影响推进剂/衬层界面粘接性能的重要因素[13]。表1比较了三元乙丙绝热层、玻璃钢和不含绝热层的IPDI型HTPB推进剂/衬层/绝热层(或金属)体系的界面粘接性能,以及玻璃钢分别对IPDI和TDI型HTPB推进剂衬层/玻璃钢界面粘接性能的影响,其中数据均为多次实验的均值。

结果表明,IPDI型HTPB推进剂/衬层/三元乙丙绝热层界面粘接性能良好,联合扯离强度与推进剂本体强度比值达到了0.83,接近于IPDI型HTPB推进剂/衬层/金属界面粘接体系。然而,玻璃钢对IPDI型HTPB推进剂/衬层/玻璃钢粘接体系中近界面推进剂的影响较大,其粘接强度明显低于三元乙丙绝热层和不含绝热层的粘接体系,联合扯离强度与推进剂本体强度的比值仅为0.53,且试件拉伸测试的破坏面推进剂有发粘现象,这表明该粘接体系中近界面推进剂未能正常固化,强度偏低。

同时可以看到,TDI型HTPB推进剂/衬层/玻璃钢界面仍具有良好的粘接性能,联合扯离强度与推进剂本体强度比值为0.83,与三元乙丙绝热层和不含绝热层的粘接体系相当。这表明玻璃钢材料对IPDI型HTPB推进剂/衬层/玻璃钢界面粘接性能的不利影响可能与IPDI异常消耗有关,IPDI反应活性较TDI低,推进剂浇注时仍有大量游离的IPDI分子[6],近界面推进剂中IPDI向衬层迁移以及玻璃钢中活性小分子向近界面推进剂迁移并与其中的IPDI发生副反应都将导致固化剂额外损失[14],使近界面推进剂实际参与固化反应的固化剂用量偏低,进一步导致近界面推进剂固化程度下降,表现为界面粘接强度下降。此外,如果玻璃钢材料中组分迁移导致近界面推进剂的固化催化剂失效,反应速度明显减缓,也有可能导致其固化程度下降,不利于界面粘接强度的建立。

2.2 玻璃钢材料影响界面粘接性能的原因分析

2.2.1 玻璃钢材料的热失重

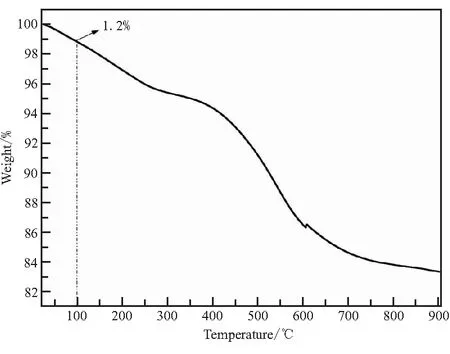

图1为玻璃钢在20~900 ℃的热失重曲线。可以看出,随着温度的升高,玻璃钢热失重较为明显,其中在较低温度下已开始出现明显的失重现象,温度达到100 ℃时的热失重为1.2%,热失重达到第一个平台期的失重率约为5%。

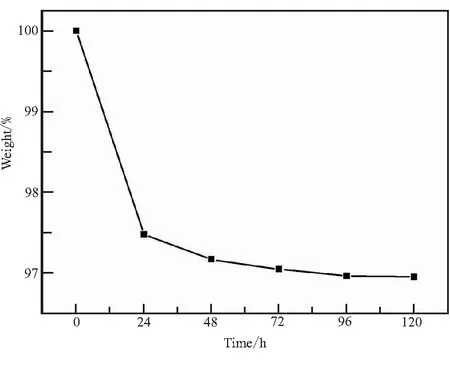

图2为玻璃钢材料在80 ℃恒温烘干条件下的失重曲线。可以看出,玻璃钢材料烘干24 h的失重率为2.5%,继续烘干至100 h左右达到热失重平衡,失重率约为3%。

图1和图2的热失重曲线表明,玻璃钢材料中存在一定量的游离小分子物质,结合玻璃钢原材料酚醛树脂合成以及玻璃钢复合材料制备成型工艺分析,认为这些小分子物质可能是苯酚、乙醇和水等对界面粘接具有不利影响的活性组分,在衬层预固化和药柱固化过程中会向衬层乃至近界面推进剂扩散迁移并发生副反应。此外,玻璃钢基体酚醛树脂表面含有大量酚羟基,也可与衬层中的固化剂IPDI发生反应,进而加大近界面推进剂与衬层中固化剂的浓度差,在一定程度上加剧近界面推进剂中游离IPDI向衬层的迁移。

图1 玻璃钢材料的热失重曲线

图2 玻璃钢材料在80 ℃恒温烘干条件下的失重曲线

2.2.2 玻璃钢材料小分子物质分析

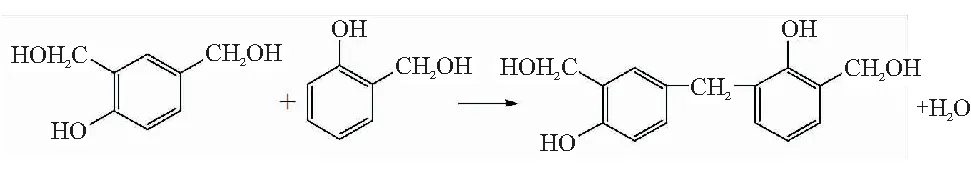

玻璃钢的基体树脂为钡酚醛树脂,其合成工艺路线如图3所示。

图3 钡酚醛树脂合成工艺路线图

因此,钡酚醛树脂中的残留小分子一般主要有苯酚、水和乙醇。此外,结合文献[15]分析,钡酚醛树脂的固化反应主要有以下两种:

(1)酚核上的羟甲基与其他酚核上的临位或对位活泼氢反应,失去1分子水,生成次甲基键:

(2)2个酚核上的羟甲基相互反应,失去1分子水,生成二苄基醚:

可见,酚醛树脂在固化反应过程中会释放出水。

根据上述分析,玻璃钢材料中包含的小分子物质主要有苯酚、水和乙醇,这些物质都含有活泼氢,迁移至界面区域均可与衬层、推进剂中的固化剂发生副反应,导致衬层和近界面推进剂的固化参数偏离设计[16-17]。此外,苯酚和乙醇都是单官能度物质,与固化剂发生副反应后还可对分子链封端,导致聚合物分子链无法继续增长,严重时会导致聚合物无法正常固化成型。

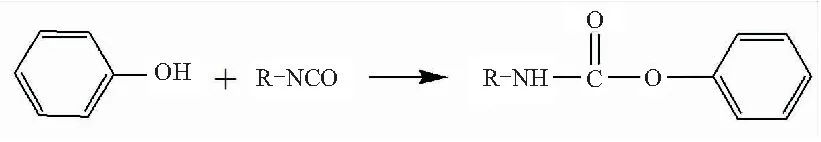

(1)苯酚与异氰酸酯固化剂的反应

(2)乙醇与异氰酸酯固化剂的反应

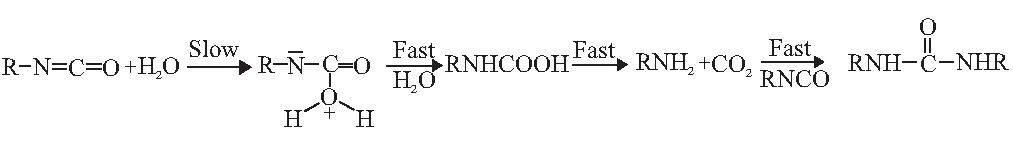

(3)水与异氰酸酯固化剂的反应

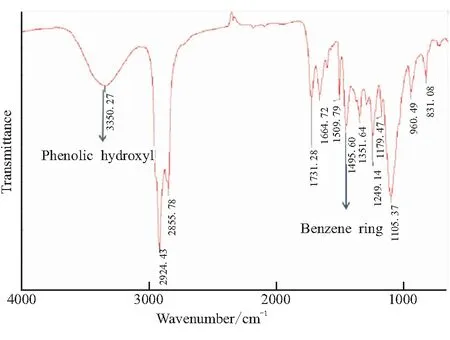

采用红外光谱分析了玻璃钢烘干时的逸出物,谱图见图4。结果表明,玻璃钢中残留的小分子主要有水和苯酚,迁移至界面都将对产生不利影响。

图4 玻璃钢溶出物脱水后的红外光谱图

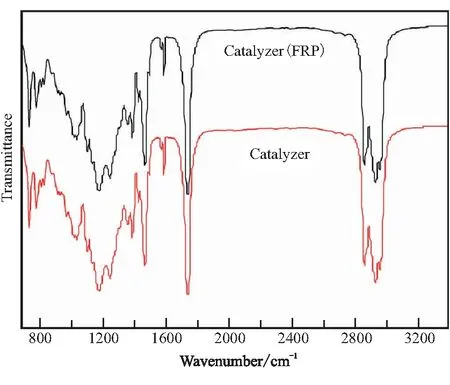

2.2.3 玻璃钢材料对催化剂的影响

将玻璃钢试片浸泡于催化剂溶液48 h后,采用红外光谱分别对催化剂溶液和浸泡了玻璃钢试片的催化剂溶液进行了对比分析,结果如图5所示,两者的红外光谱基本一致,没有明显差异。因此,可认为玻璃钢材料对固化催化剂没有影响。

图5 催化剂溶液的红外图谱

进一步通过调节衬层催化剂(与推进剂催化剂相同)溶液浓度验证了上述推断,在0.5%的基础上将催化剂溶液浓度分别提高至0.8%和1%,测试了催化剂溶液浓度对界面粘接强度的影响。表2结果表明,随着催化剂溶液浓度的提高,界面粘接强度没有随之提高,反而降低。这表明玻璃钢材料不会导致催化剂失效,否则近界面推进剂中的催化剂会得到补偿,加快反应速度,提高固化交联程度,进而提高界面粘接强度。提高催化剂浓度导致联合扯离强度下降的原因主要是衬层中催化剂浓度提高加快了其中IPDI的反应速度,导致近界面推进剂与衬层中固化剂的浓度差,使近界面推进剂中游离的IPDI更容易向衬层迁移而额外损失,加剧了固化参数偏离设计的程度。

表2 催化剂溶液浓度对界面粘接性能的影响

2.2.4 玻璃钢材料对固化反应的影响

在界面粘接的作用力中,化学键合对界面粘接的贡献最大[18]。丁羟推进剂与衬层粘接界面的化学键合作用是通过固化剂IPDI中—NCO与粘合剂、扩链剂和交联剂等组分中含有活泼氢基团(如—OH、—NH)的化学反应而建立。

图6为衬层本体及其在玻璃钢表面固化反应时—NCO剩余百分数随反应时间的变化曲线。可见,衬层在玻璃钢表面固化反应时—NCO的消耗速度明显快于本体,反应24 h后,衬层本体及其在玻璃钢表面的—NCO剩余百分数分别为18.6%和14.2%,而且在整个固化反应过程中,衬层本体的—NCO剩余百分数始终高于玻璃钢表面的衬层,这表明玻璃钢中有活性小分子逸出,扩散迁移至衬层并与其中的固化剂IPDI发生了化学反应,使其消耗速度快于衬层本体。因此,可以推断,由于衬层成型厚度通常都很薄,玻璃钢中的这些活性组分很容易迁移至近界面推进剂并与其中的IPDI发生副反应,导致其固化参数偏离设计,强度偏度,形成弱强度层。

图6 衬层本体及其在玻璃钢表面固化反应时—NCO剩余百分数随反应时间的变化曲线

2.3 胶粘剂BN-01对IPDI型HTPB推进剂/衬层/玻璃钢界面粘接的影响

2.3.1 胶粘剂BN-01对界面粘接性能的影响

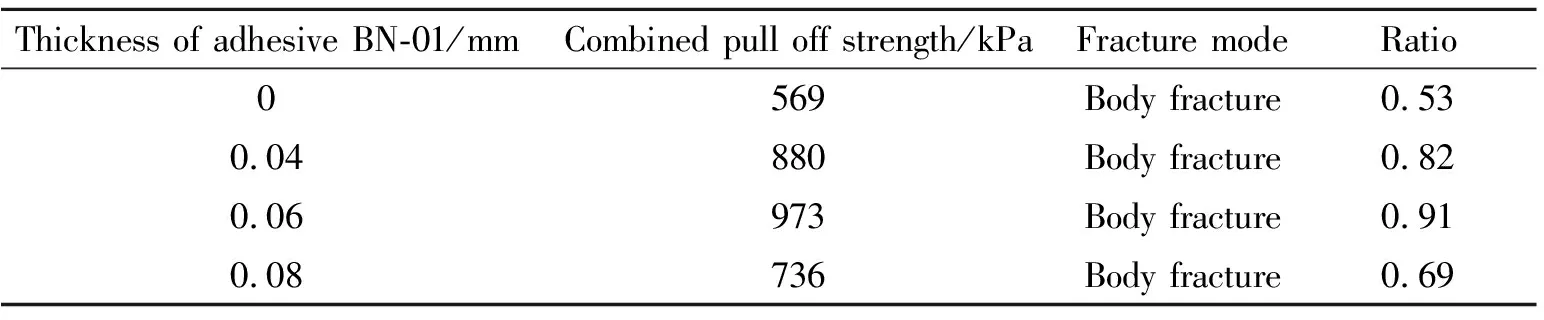

根据上述分析结果,结合相关文献分析,在玻璃钢与衬层间增加了一层富含异氰酸根活性基团的胶粘剂BN-01,并研究了BN-01对IPDI型HTPB推进剂/衬层/玻璃钢界面粘接性能的影响。

成型了不同厚度胶粘剂BN-01的试件粘接性能见表3,其中胶粘剂的厚度通过BN-1涂覆量控制,由于成型厚度极薄,采用5%的BN-1乙酸乙酯溶液涂覆。结果表明,当胶粘剂BN-01厚度为0.04~0.08 mm时,可显著提高界面粘接性能,联合扯离强度较不含BN-01的粘接体系分别提高了54.7%、71.0%和29.3%,与推进剂本体强度的比值从0.53分别提高至0.82、0.91和0.69。其中,当涂刷厚度为0.06 mm时,提升幅度最大,涂刷厚度进一步提高到0.08 mm时,联合扯离强度出现下降,这是由于胶粘剂涂刷量过大,迁移到界面推进剂中,BN-01中的—NCO导致界面推进剂的固化参数过高,聚合物提前封端,导致交联网络产生缺陷,进而强度出现降低。

表3 胶粘剂BN-01对界面粘接性能的影响

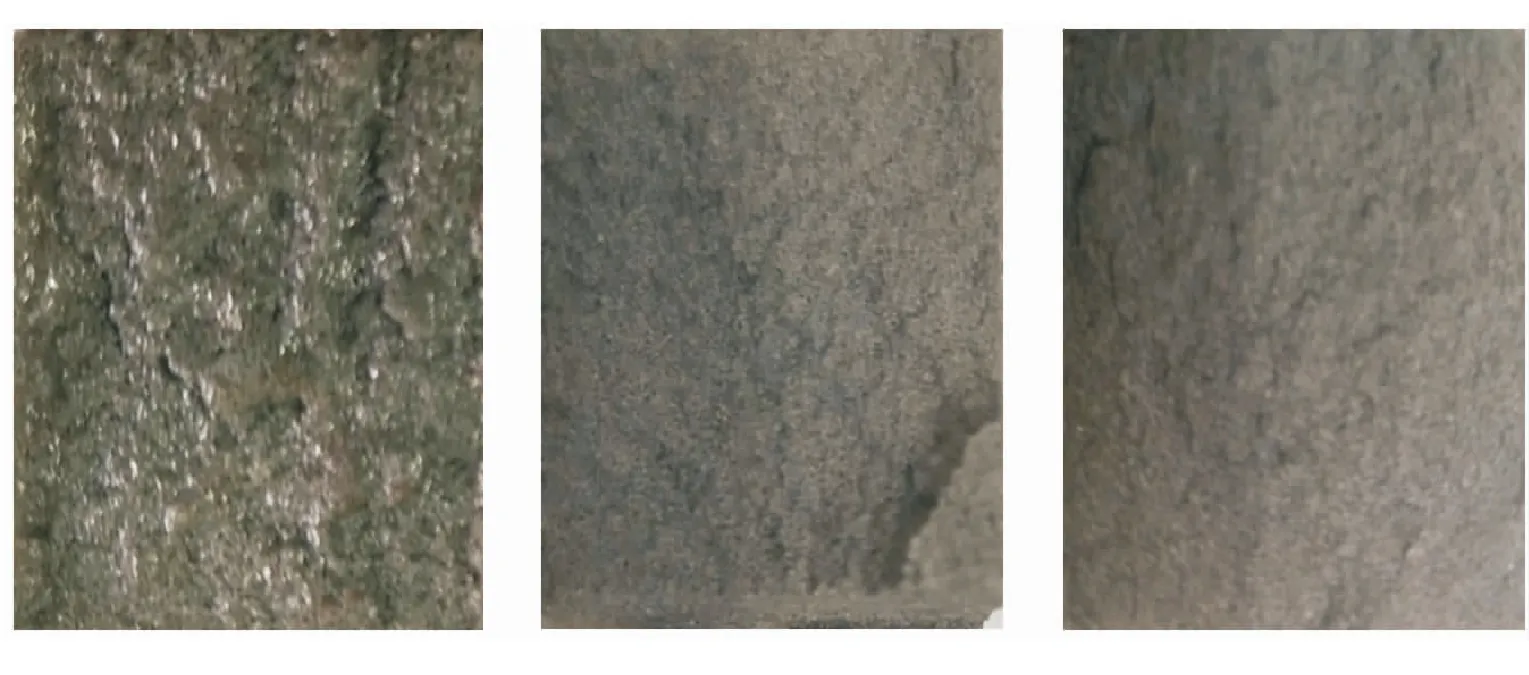

图7为三个粘接体系试件的近界面推进剂状态。可见,不含胶粘剂BN-01时,粘接试件拉伸测试后的近界面推进剂存在发粘现象,断裂面很快出现明显的光泽,表明该区域推进剂固化交联程度低;在玻璃钢与衬层间增加了0.04~0.06 mm胶粘剂BN-01的粘接试件未出现该现象,近界面推进剂固化交联正常,表明该区域推进剂得到有效增强。

(a)Thickness of 0 mm (b)Thickness of 0.04 mm (c)Thickness of 0.06 mm

进一步比较分析胶粘剂BN-01对粘接试件近界面推进剂凝胶含量的影响。由表4可知,玻璃钢与衬层间胶粘剂BN-01厚度为0、0.04、0.06、0.08 mm时的近界面推进剂凝胶含量分别为2.68%、3.68%、3.96%和3.56%,相比不含胶粘剂BN-01的粘接试件,BN-01厚度0.06 mm时近界面推进剂凝胶含量提高了47.8%,与联合扯离强度的明显提高相吻合。

表4 胶粘剂BN-01对近界面推进剂凝胶含量的影响

上述结果表明,富含异氰酸根的胶粘剂BN-01可通过与玻璃钢中活性小分子反应而阻挡其进一步向近界面推进剂迁移,降低了近界面推进剂中IPDI的额外消耗,使其固化交联反应更接近于本体推进剂,达到了较高的固化交联程度和强度,相当于增强了粘接界面。

2.3.2 胶粘剂BN-01对燃烧室装药界面粘接质量的影响

根据上述数据结果和分析,玻璃钢材料中活性小分子物质向衬层及近界面推进剂扩散迁移,并与其中的固化剂IPDI发生副反应是导致近界面推进剂形成弱强度层的根本原因,在玻璃钢与衬层间增加一层胶粘剂BN-01,可有效增强近界面推进剂强度。

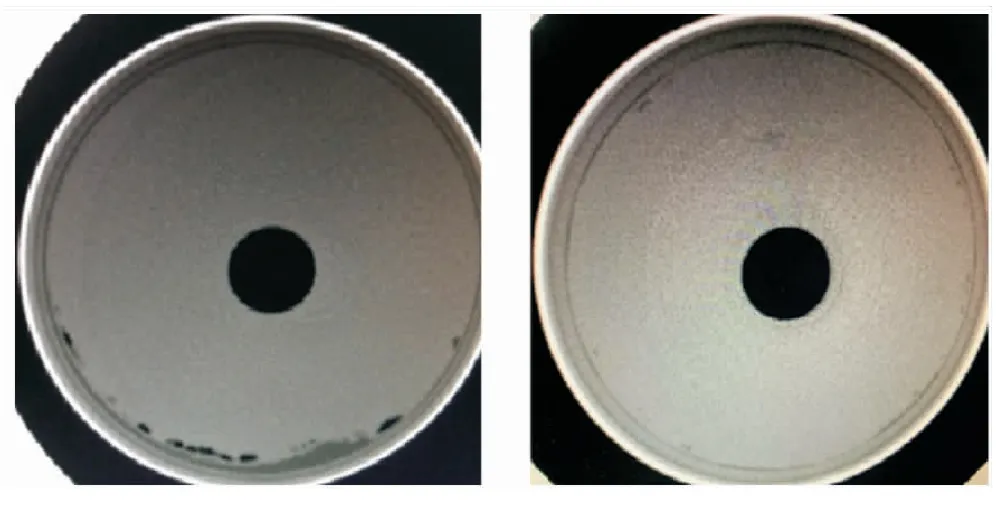

基于此,进一步通过发动机燃烧室装药进行了验证,试验结果见图8。

(a)Thickness of 0 mm (b)Thickness of 0.06 mm

结果表明,IPDI型HTPB推进剂/衬层/玻璃钢界面不含胶粘剂BN-01时,推进剂药柱固化成型后出现了大面积脱粘,如图8(a)所示。在玻璃钢与衬层间成型0.06 mm的胶粘剂BN-01后,燃烧室装药界面粘接正常,未出现脱粘的问题,如图8(b)所示。以上结果验证了胶粘剂B-01对增强IPDI型HTPB推进剂/衬层/玻璃钢界面粘接的有效性。

3 结论

(1)玻璃钢材料中的活性小分子物质额外消耗近界面推进剂中固化剂IPDI是导致近界面推进剂形成弱强度层的根本原因。

(2)在玻璃钢与衬层间增加胶粘剂BN-01可有效消除近界面弱强度层的形成,显著增强IPDI型HTPB推进剂/衬层/玻璃钢粘接体系近界面推进剂强度。当BN-01成型厚度为0.06 mm时,近界面推进剂凝胶含量提高了47.8%,联合扯离强度提高了71.0%,界面粘接强度大幅度提高。

(3)在带玻璃钢壳体装药前采用胶粘剂BN-01预处理,可有效解决IPDI型HTPB推进剂/衬层/玻璃钢装药界面粘接质量问题。