固体火箭发动机衬层固化状态超声波实时监测方法

杨亚军,王召巴

(中北大学电子测试技术国防重点实验室,山西太原 030051)

固体火箭发动机衬层固化状态超声波实时监测方法

杨亚军,王召巴

(中北大学电子测试技术国防重点实验室,山西太原 030051)

为了正确判定衬层“半固化”状态,更好地控制发动机质量,采用了超声纵波反射技术和激光测厚技术实时监测衬层固化反应过程,并针对衬层固化温度和普通超声探头工作环境要求设计了衬层固化过程超声实时监测系统,根据衬层厚度、纵波传播速度、声衰减系数的变化对衬层固化状态进行表征。监测结果表明,随着衬层固化反应的进行,衬层厚度和声衰减系数逐渐减小,纵波传播速度逐渐增大,完整反应了衬层固化状态的变化,能够判定衬层的“半固化”状态。

兵器科学与技术;固体火箭发动机;衬层;固化状态;超声纵波

0 引言

固体火箭发动机是战略、战术导弹的发射动力系统,主要由药柱、燃烧室、喷管组件和点火装置等组成,其中燃烧室由壳体、绝热层和衬层构成,是固体火箭发动机的关键部件[1]。衬层作为固体火箭发动机燃烧室内粘接绝热层和推进剂的重要弹性材料,目前很多企业采用的工艺是将刮涂好衬层的发动机置于某恒温环境中旋转,在离心力作用下使得衬层厚度均匀,经过一定时间达到半固化状态后浇注推进剂。但是由于绝热层的隔热性能,使得衬层达到半固化过程的时间不同,时常发生衬层表面已经达到半固化过程,而内部还处于粘稠状态,在这种情况下浇注推进剂,对发动机腔内抽真空将破坏衬层表面,造成粘稠状态的衬层移位,推进剂与绝热层直接接触导致界面脱粘,使得发动机装药燃面发生变化,影响内弹道性能,甚至使发动机解体。因此监测固体火箭发动机衬层固化过程,正确判定衬层“半固化”状态对发动机质量控制具有重要意义。

目前为止,衬层“半固化”状态主要采用人手指压法,依靠工程人员的经验判断,严重影响装药质量的稳定性。针对这一问题,杨士山等采用红外光谱技术对衬层固化过程中微观结构的变化进行了表征,并初步探讨了衬层固化程度影响界面粘接强度的机理[2]。此方法监测结果比较准确,但是只适用于特定配方,不能实现实时监测,而且监测仪器昂贵。

超声波监测技术,具有无损伤、灵敏度高、操作简单等优点[3],能够克服上述方法的不足,已经成功应用于树脂固化、聚合物结晶[4]、化学反应[5]等过程的实时监测。本文采用超声纵波反射技术,结合激光测厚技术实时监测衬层固化反应过程,研究了衬层固化反应过程中衬层厚度、纵波传播速度、声衰减系数及固化状态的变化规律。

1 监测原理

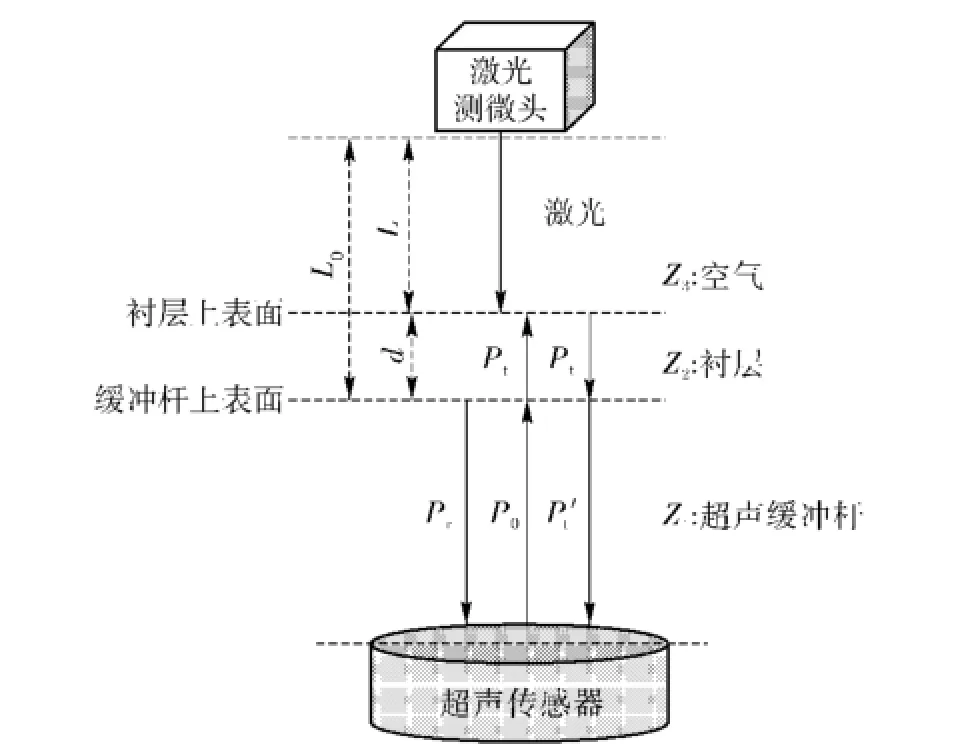

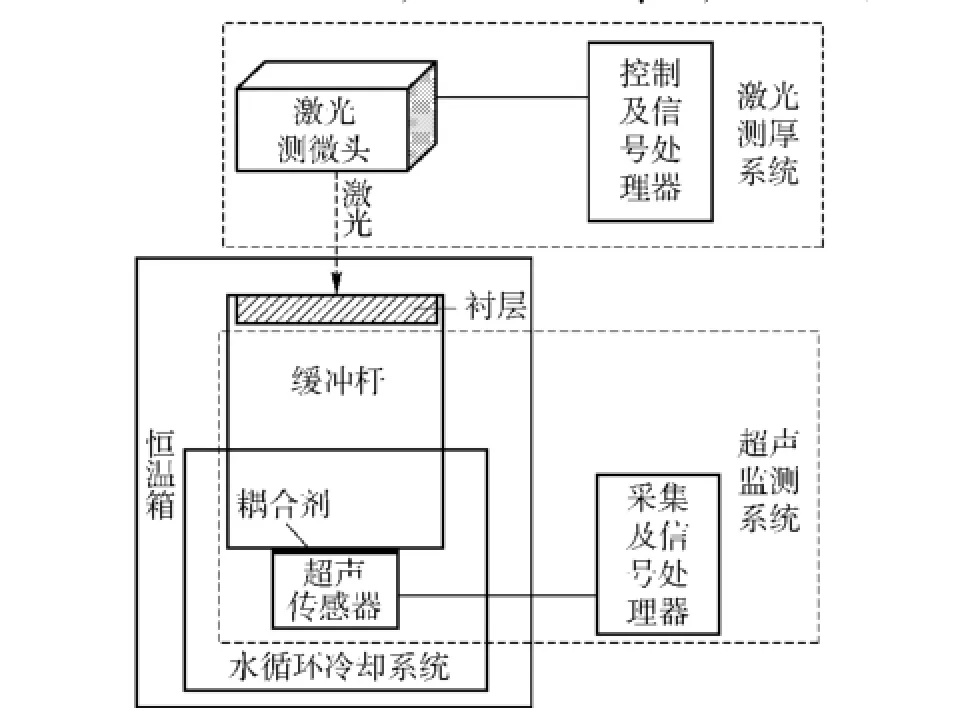

衬层固化反应过程是从初始粘流态到拉丝状态,再到稍粘手“半固化”状态,最后达到不粘手完全固化的过程,其厚度、形态、粘弹性、密度、阻抗、模量等特性参数会发生不同程度的变化,因此与这些参数密切相关的超声波传播速度、声衰减系数以及厚度的变化规律能提供衬层固化状态的相关信息。本文采用激光测厚方法监测衬层固化反应过程中衬层厚度的变化,利用超声纵波技术监测衬层固化反应过程中超声波传播速度和声衰减系数的变化,监测原理如图1所示。

衬层固化反应过程有气体产生,其厚度d可表示为

式中:L为激光测微头到衬层上表面的距离;L0为激光测微头到超声缓冲杆上表面的距离。

图1 衬层固化状态实时监测原理Fig.1 Real-time monitoring principle of liner curing state

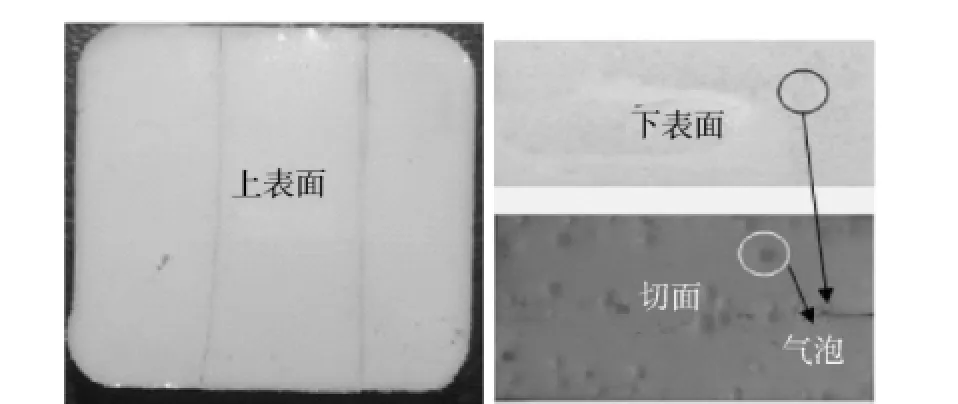

由于衬层的厚度一般在0.5~3 mm,在固化反应初始阶段会伴随大量气泡产生,如果采用超声纵波透射技术,会导致衬层固化反应过程中大量气泡无法排出,使得衬层固化过程中内部夹杂大量小气泡(见图2),将严重影响超声监测结果的准确性,因此本文采用超声纵波反射技术监测衬层固化过程。根据声波传播原理,超声波P0入射到声特性阻抗不同的界面(超声缓冲杆和衬层)会发生反射和透射,超声回波Pr、P′t的能量主要取决于界面两侧介质的声特性阻抗Z1和Z2,Pr、P′t的到达时间主要取决于介质的厚度和超声波在介质中的传播速度[6]。

图2 完全固化衬层Fig.2 Fully cured liner

超声波在衬层中的传播速度c为

式中:t为超声波在厚度为d的衬层中的传播时间。

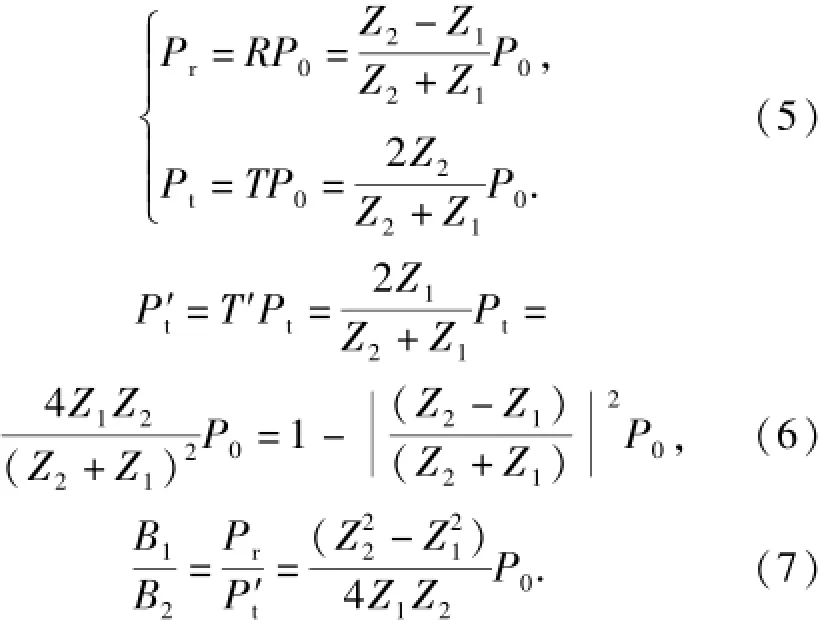

超声波声衰减系数α定义为超声波穿过厚度为d的衬层在能量上的衰减。通过分析超声回波时域信号,可以计算出超声回波能量以及衰减系数的变化,公式如下:

式中:f(k)为时域信号幅值;k为时间;B为k1~k2时间内超声回波能量。式中:B1为超声回波Pr能量;B2为超声回波P′t能量。

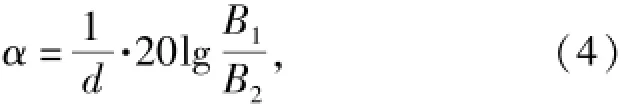

设R为Z1/Z2界面声压反射系数;T、T′分别为Z1/Z2界面、Z2/Z1界面声压透射系数,在不考虑超声波在缓冲杆和衬层中传播时由材质本身造成的声衰减时可得

衬层固化从液态到固体,声阻抗Z2逐渐增大,声衰减逐渐减小,由(5)式~(7)式可知,Pr逐渐减小,P′t逐渐增大,α逐渐减小。

2 监测实验

2.1 监测系统

固体火箭发动机衬层固化状态实时监测系统包括恒温箱、水循环冷却系统、超声监测系统、激光测厚系统(见图3)。其中恒温箱用于保证衬层恒定的固化温度,一般为50℃~80℃;普通超声传感器需要工作在常温下才能保证性能稳定和测量准确度,因此在固化温度下使用需要水循环冷却系统保证其工作温度为20℃~30℃左右;激光测微头和控制及信号处理器组成的激光测厚系统用于精确采集固化过程中衬层的厚度,解析度为3 μm;缓冲杆、耦合剂、超声波传感器和采集及信号处理器组成的超声监测系统用于采集超声回波信号,超声纵波传感器频率为5 MHz.

图3 衬层固化状态监测系统Fig.3 Monitoring system for liner curing state

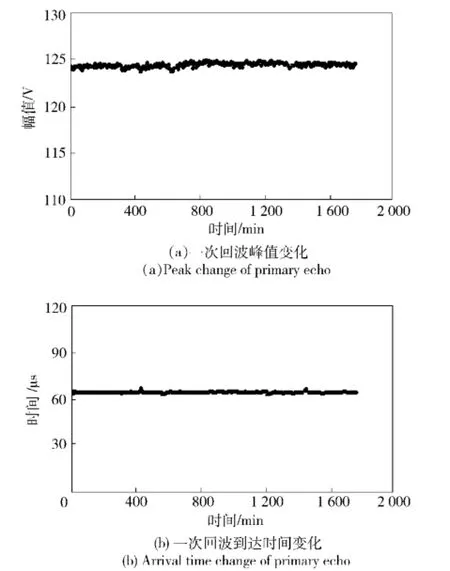

衬层固化温度为50℃~80℃,而普通超声传感器使用水循环冷却系统保持20℃~30℃工作环境温度,因此需要一定长度的具有稳定的声学传播特性和高信噪比的超声缓冲杆连接超声传感器和高温衬层,一方面可以保证衬层不受冷却系统影响在恒定固化温度下固化、避免粘流态的衬层直接接触、污染损坏超声传感器,同时可以保证超声传感器性能的稳定性和测量结果的准确性、精度。由于PEEK材料在高温下具有良好的声学稳定性,同时可以很好的抑制尾随波[7]。本文选用长度8 cm、直径3 cm表面光滑的PEEK材料作为缓冲杆。80℃下缓冲杆的一次回波信号见图4.可知,在30 h的连续监测中,一次回波峰值和到达时间基本不变,非常稳定,是理想的缓冲杆材料。

图4 PEEK缓冲杆超声回波信号分析Fig.4 Ultrasonic echo signals of PEEK buffer rod

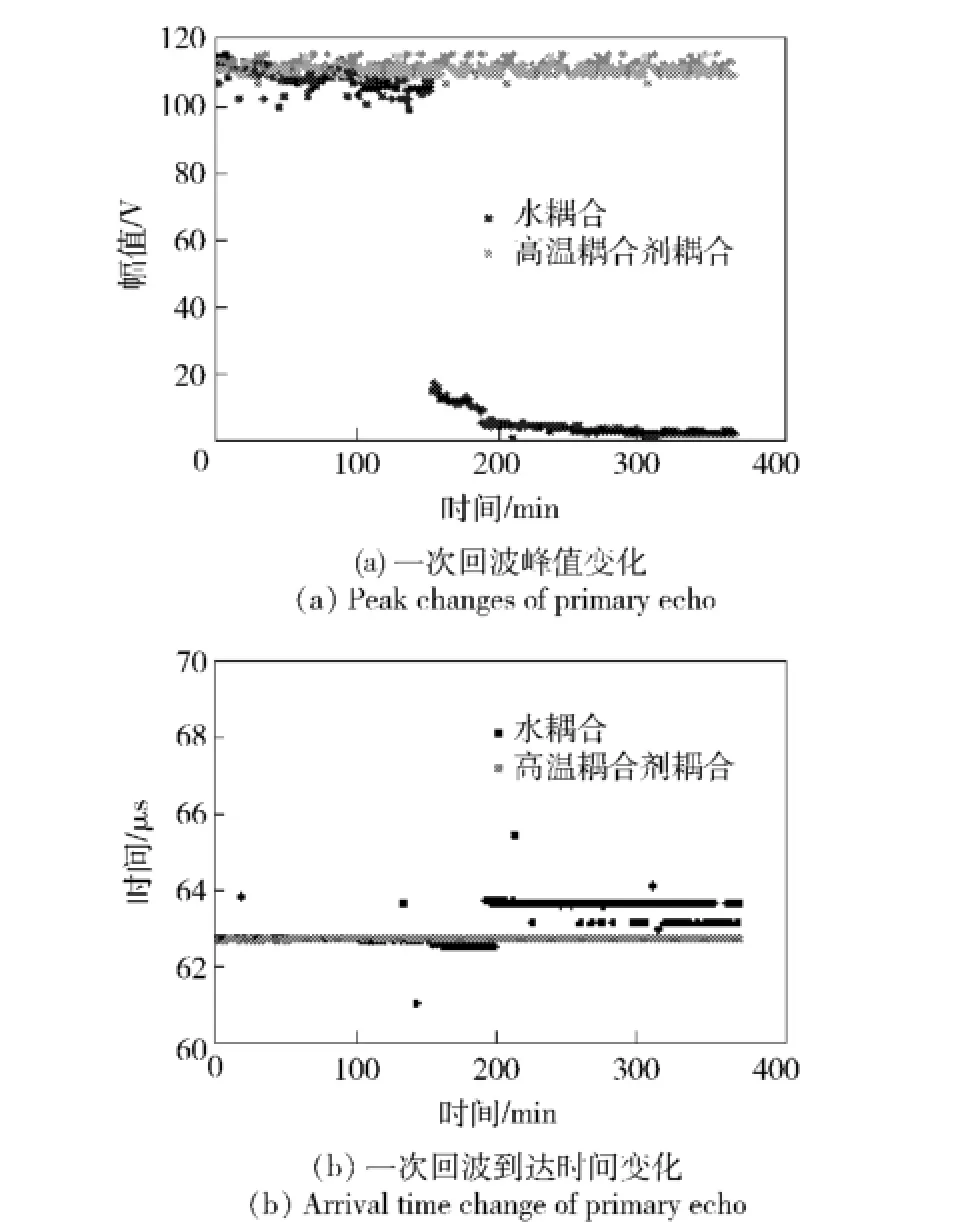

耦合剂用来排出超声传感器和被测物体之间的空气,使超声波能有效地穿入工件达到检测目的,如果耦合不好将影响超声回波信号的幅值和到达时间。图5为超声传感器和缓冲杆之间采用循环水和高温耦合剂作为耦合剂的超声回波信号。结果显示,采用水耦合,随着时间的推移,缓冲杆上表面一次回波峰值逐渐降低,一次回波到达时间越来越不稳定,最终导致超声信号非常微弱。这是由于水中气泡不断地附着在缓冲杆下表面和超声传感器表面,使得超声波被反射和散射,因此不适宜用循环水做耦合剂。采用高温耦合剂耦合,400 min内缓冲杆上表面一次回波峰值和到达时间都非常稳定,能够很好地起到超声传感器和缓冲杆之间的耦合作用,这是由于高温耦合剂不流动、不溶于水,而且有很好的粘性。

图5 不同耦合剂PEEK缓冲杆超声回波信号Fig.5 Ultrasonic echo signals of PEEK buffer rods with different coupling agents

2.2 衬层料浆的制备

实验所用衬层料浆由由西安北方惠安化学工业有限公司提供,主要成分由端羟基聚丁二烯HTPB、甲苯二异氰酸酯TDI及其他添加剂组成。

2.3 实验方法

将配好的料浆倒入缓冲杆上面直径2.5 cm、深3 mm的凹槽中,置于65℃恒温固化,待料浆表面呈水平不流动后开启激光测厚系统与超声波监测系统开始监测,每1 min采集一组超声回波信号数据,衰减保存范围为30~80 dB,每20 min采集一组衬层厚度信号。

3 实验结果分析

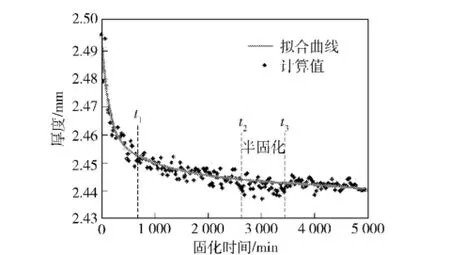

3.1 固化过程衬层厚度的变化

衬层固化反应过程伴随有气泡产生,随着气泡逐渐排出,衬层体积减小、厚度变薄。根据激光测厚系统采集的L、L0,由(1)式可以计算出衬层厚度随固化时间的变化规律,并对其进行曲线拟合,如图6所示。衬层在固化反应的初始粘流态,即t1(600 min)之前,厚度d从2.498 mm急剧减小至2.455 mm,这是由于反应初期化学反应剧烈。t1~t2(600~2 600 min),化学反应减弱,衬层处于拉丝状态,厚度缓慢减小;t2~t3(2 600~3 400 min),厚度从2.446 mm减小到2.444 mm,进入半固化状态(稍粘手,不拉丝)阶段,衬层厚度变化非常小。t3之后,厚度变化更加微弱,慢慢趋于稳定,最终达到最小值2.442 mm达到完全固化状态。可见,衬层厚度的变化可以表征其固化状态。

图6 衬层厚度随固化时间的变化规律Fig.6 The change of liner thickness with curing time

3.2 信号降噪

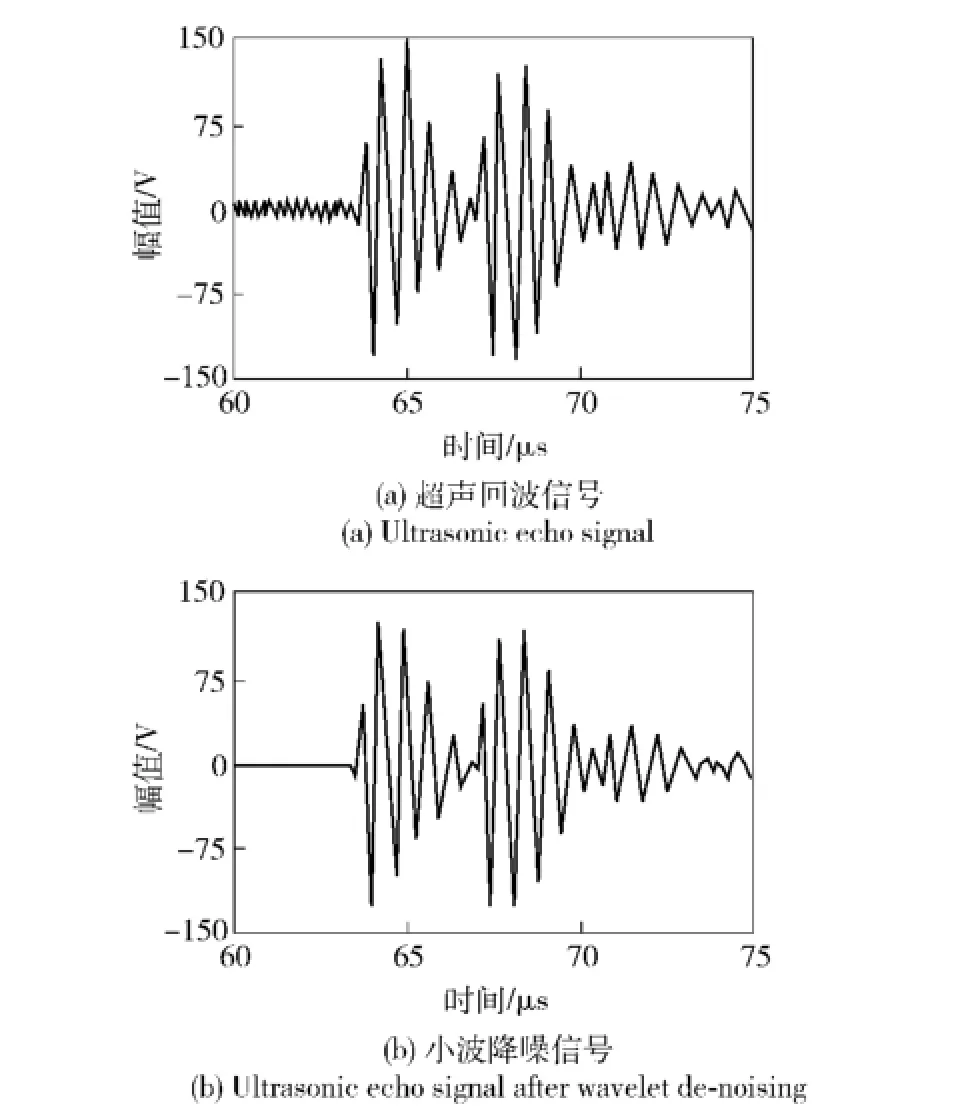

超声信号传播过程中,不可避免存在干扰和噪声,必须对信号降噪,提高信噪比。小波分析具有良好的时频特性和多分辨率特性,在时域和频域都具有表征信号局部特征的能力,其特有的低熵性、去相关性使得小波在图像降噪处理方面比经典的降噪算法更具优势[8]。降噪前后的信号如图7所示,利用小波分析理论对超声回波信号进行降噪不仅有效去除了噪声,而且完整地保留了信号的边缘信息。

3.3 超声回波信号分析

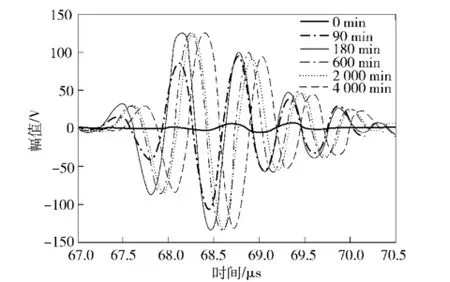

衬层固化过程伴随着衬层力学性能的变化。随着衬层固化深度的增加,衬层密度、模量、粘弹性、形态等不断变化,引起衬层中超声波传播速度、到达时间、幅值的变化,如图8中不同固化时间的超声回波信号所示。根据时域信号,由(2)式可以计算得出超声纵波传播速度的变化规律,由(3)式、(4)式可以计算得出声衰减系数随固化时间的变化规律。

图7 小波降噪前后超声回波信号Fig.7 Ultrasonic echo signals before and after wavelet de-noising

图8 衬层不同固化时间超声回波信号Fig.8 Ultrasonic echo signals at different curing times

3.3.1 固化过程衬层超声纵波传播速度的变化

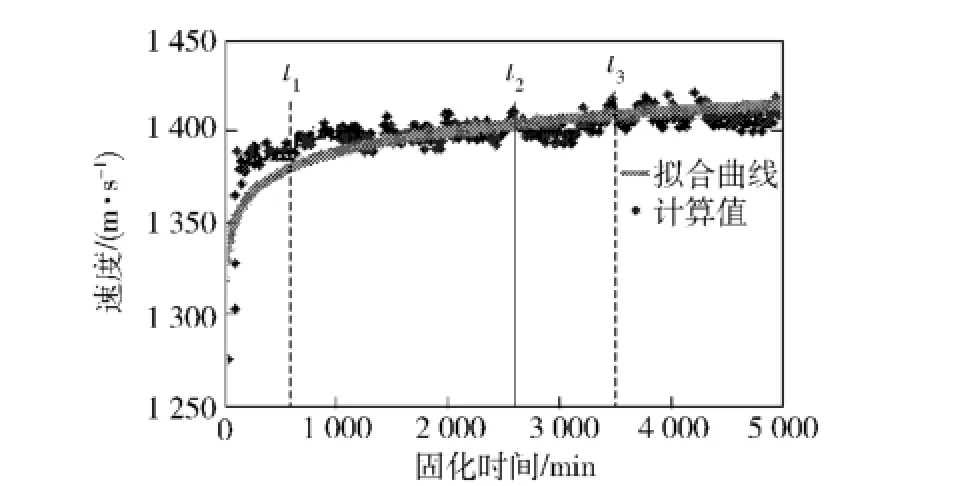

衬层固化过程密度、模量的不断变化,将引起超声波传播速度的变化。根据(2)式,对采集的超声回波信号,结合衬层厚度进行计算得到超声纵波传播速度c随固化时间的变化规律,并对其进行曲线拟合如图9所示。t1之前为初始粘流态,声速从1 275 m/s急剧增长至1 381 m/s.t1~t2为拉丝状态, c缓慢增加到1 405 m/s.t2~t3为半固化状态,c变化非常小,从1 405 m/s缓慢增长到1 409 m/s.t3之后,声速增长更加缓慢,最后达到最大值1 415 m/s,趋于稳定,衬层完全固化。由此可知,纵波声速的变化可以表征衬层的固化状态。

图9 纵波声速随固化时间的变化规律Fig.9 The change of longitudinal wave velocity with curing time

3.3.2 固化过程衬层超声波衰减系数的变化

经过测量固化过程中衬层质量变化小于0.01%可以忽略不计,厚度d不断减小(见图6),因此密度ρ不断增大,且声速c不断增大(见图9),则衬层声特性阻抗Z2=ρc不断增大。根据声波透射原理,缓冲杆上表面的反射回波Pr能量B1将逐渐减小,而从缓冲杆透射到衬层中的声波能量将逐渐增大,导致超声回波P′t能量B2逐渐增大,根据(4)式可知,超声波衰减系数α将逐渐减小。

对采集的超声回波信号进行计算得到声衰减系数随固化时间的变化规律,并对其进行曲线拟合如图10所示。t1之前,α从10 dB/mm急剧下降到-5.852 dB/mm,为初始粘流态,α值从正值减小到负值,表明超声回波Pr能量从大于P′t能量变为小于P′t能量。t1~t2拉丝状态,α缓慢减小到-8.613 dB/mm.t2~t3半固化状态,α变化非常小,从-8.613 dB/mm缓慢减小到-8.946 dB/mm.t3之后, α缓慢减小直至趋于稳定达到最小值-9.284 dB/mm,到达完全固化状态。实验结果与上述理论相吻合,表明可以用声衰减系数的变化表征衬层的固化状态。

4 结论

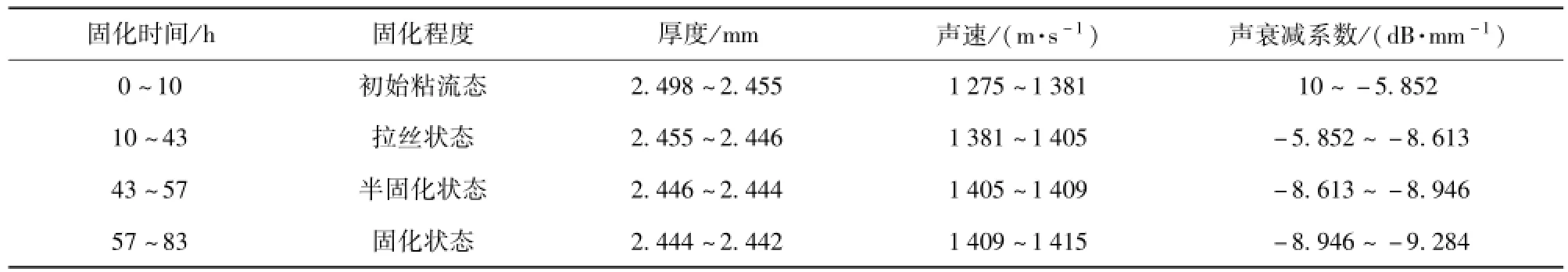

采用本文设计的监测系统实时监测衬层固化反应过程,监测结果表明,衬层厚度、纵波传播速度、声衰减系数的变化能够完整反应衬层固化过程,可以用来对衬层不同固化状态进行表征,能够判定衬层的“半固化”状态。如表1所示,初始厚度为2.498 mm的衬层,在65℃温度下恒温固化,当衬层厚度达到2.446~2.444 mm,声传播速度达到1 405~1409 m/s,声衰减系数达到-8.613~-8.946 dB/mm,判定衬层达到“半固化”状态,这对于改变衬层工艺和发动机质量控制具有重要意义。

表1 不同固化状态衬层厚度、声速和声衰减系数变化规律Tab.1 Change rules of thickness,ultrasonic velocity and acoustic attenuation coefficient with different curing state

References)

[1] 威廉斯F A,黄N C,巴雷尔M.固体推进剂火箭发动机的基本问题:上册[M].京固群,译.北京:国防工业出版社,1976: 19-20.

Williams F A,Huang N C,Barrel M.Fundmental aspects of solid propellant rockets:part 1[M].JING Gu-qun,translated.Beijing: National Defense Industry Press,1976:19-20.(in Chinese)

[2] 杨士山,潘清,皮文丰,等.衬层预固化程度对衬层/推进剂界面粘接性能的影响[J].火炸药学报,2010,33(3):88-90.

YANG Shi-shan,PAN Qing,PI Wen-feng,et al.Effect of the curing state of the liner on the adhesion properties of the liner and propellant[J].Chinese Journal of Explosives&Propellants, 2010,33(3):88-90.(in Chinese)

[3] 关云隆.超声检测[M].北京:国防工业出版社,1987:5-7.

GUAN Yun-long.Ultrasonic testing[M].Beijing:National Defense Industry Press,1987:5-7.(in Chinese)

[4] Lionetto E,Sannino A,Maffezzoli A.A cellulose-based hydrogel as a potential bulking agent for hypocaloric diets:an in vitro biocompatibility study on rat intestine[J].Polymer,2006,102(2): 1524-1530.

[5] Wu H C,Shen F W,Hong X.Monitoring the degradation process of biopolymers by ultrasonic longitudinal wave pulse-echo technique[J].Biomaterials,2003,24(22):3871-3876.

[6] Nishikawa K,Hirose Y,Urakawa O,et al.Ultrasonic absorption and relaxations in ABS composite polymers[J].Polymer,2002, 43(4):1483-1490.

[7] 陈友兴,王召巴,郑建利,等.用于聚合物螺杆挤出过程监测的超声缓冲杆[J].高分子材料科学与工程,2010,26(1):158-161.

CHEN You-xing,WANG Zhao-ba,ZHENG Jian-li,et al.Ultrasonic buffer rod for polymer process monitoring during screw extrusion[J].Polymer Materials Science&Engineering,2010, 26(1):158-161.(in Chinese)

[8] 郭民臣,梅勇,马英,等.基于LabVIEW的声发射信号小波降噪方法研究[J].动力工程学报,2012,32(6):450-453.

GUO Min-chen,MEI Yong,MA Ying,et al.A wavelet method for denoising of acoustic emission signals based on LabVIEW[J]. Journal of Chinese Society of Power Engineering,2012,32(6): 450-453.(in Chinese)

Real Time Ultrasonic Monitoring of Curing State of Liner in Solid Rocket Engine

YANG Ya-jun,WANG Zhao-ba

(National Key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,Shanxi,China)

The ultrasonic longitudinal wave reflection technology and the laser thickness measurement technology are used to monitor the curing process of solid rocket engine liner.An ultrasonic system is designed to monitor the curing process of liner in real-time to meet the need of using common ultrasonic probe under the curing temperature.The curing state of liner is characterized by the changes of liner thickness,ultrasonic longitudinal wave velocity and acoustic attenuation coefficient.The experimental results show that the liner thickness and acoustic attenuation coefficient decrease and the propagation velocity of longitudinal wave increases gradually during the curing reaction of liner,which reflects the change in curing state of liner,and its“half curing”state can be determined.

ordnance science and technology;solid rocket engine;liner;curing state;ultrasonic longitudinal wave

V438

:A

1000-1093(2014)05-0697-06

10.3969/j.issn.1000-1093.2014.05.018

2013-10-28

国家自然科学基金项目(61201412);山西省青年科技研究基金项目(20120210115)

杨亚军(1981—),男,博士研究生。E-mail:yangyajun1999@163.com;

王召巴(1967—),男,教授,博士生导师。E-mail:wangzb@nuc.edu.cn