超磁致伸缩传感器背衬层参数优化的实验研究

姜银方,胡华健,郭永强,吴 搏

(江苏大学 机械工程学院,江苏 镇江 212000)

超声导波检测应用中,磁致伸缩材料的伸缩振动并不会随着激励信号的停止而结束[1-2,4]。多余的振动导致激励信号的波包时间被拉长,降低了检测缺陷信号的信噪比,增大了检测盲区,造成缺陷漏检。为了避免该现象的出现,利用背衬层材料高衰减、低声阻抗属性吸收磁致伸缩传感器的余振,从而提高信噪比,缩短检测盲区的时间[9]。不同参数的背衬层吸收余振的效果不同,对传感器激励性能的影响也良莠不齐。因此研究背衬层不同参数的优化,对于提高传感器的激励性能和检测效率有着重要的意义。

1 背衬层的材料选择与制备

1.1 背衬层材料的选择

磁致伸缩传感器为低频导波传感器,低频超声波的能量小且频带窄,为了激励和接收单模态导波,选用低阻抗、高衰减特性的背衬层。低阻抗减少振动元件能量的损失,高衰减快速吸收背衬层内部的声能,达到提高灵敏度和信噪比的目的。试验将采用碳化硅、钨粉、环氧树脂和聚硫橡胶按照一定的比例混合后试制背衬层。其中碳化硅增加背衬层的声阻抗,钨粉材料吸收振动,环氧树脂作为粘接剂,聚硫橡胶则用来提高背衬层的声衰减率。

1.2 背衬层的制备

背衬层的试制过程如下,首先模具内外用酒精擦拭干净,将制备材料按一定比例混合并搅拌均匀,注入到如图1所示的模具中。随后将模具置于35 ℃的温度下恒温固化24 h。最后将模具的顶盖和底板分离,取出背衬层,加工成所需的尺寸,背衬层制备即告完毕。

图1 背衬材料制备模具结构图Figure 1. Structure diagram of backing material preparation mold

2 背衬层的试验

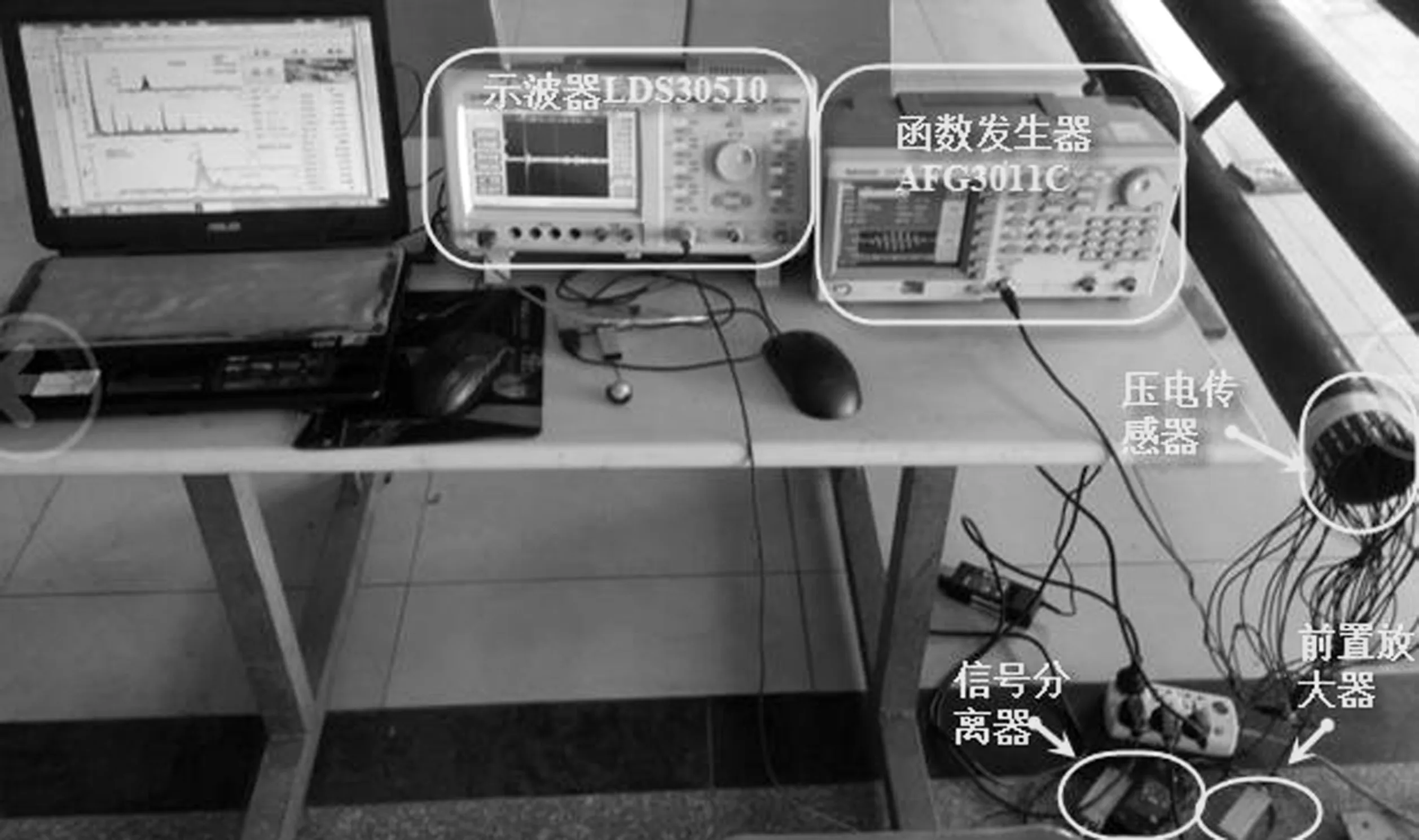

2.1 实验平台搭建

图2 试验系统示意图Figure 2. Schematic of test system

按照图2所示的实验平台进行试验。平台主要由任意波函数发生器、磁致伸缩传感器、前置放大器、数字示波器、计算机和标准管道组成。函数发生器发出激励信号,激励信号传输到激励环传感器。由于磁致伸缩特性,电信号转变为振动信号。振动信号遇到管道缺陷发生反射,接收环传感器接收回波信号,回波信号由示波器显示并保存,将保存的波形信号导入计算机中进一步分析。

2.2 背衬层材料声阻抗对传感器激励性能的影响

背衬层的设计试制中声阻抗是非常重要的参数,背衬层材料的声阻抗R可以表示为

R=ρc

(1)

式中,ρ表示密度;c表示声波在材料中的传播速度。

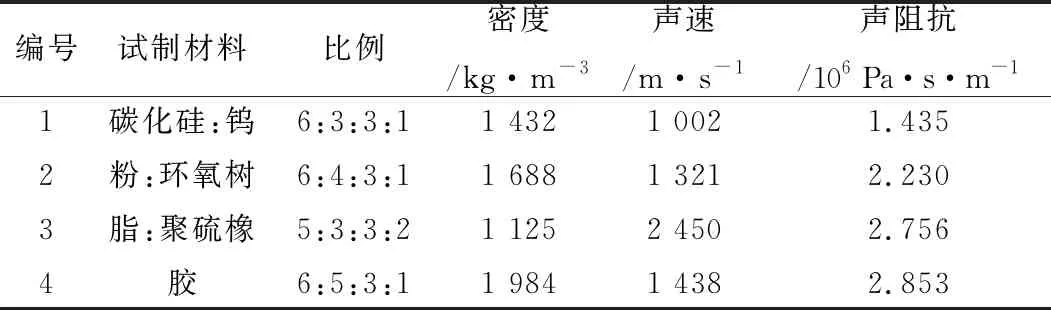

表1 4种不同比例制备的背衬层参数表

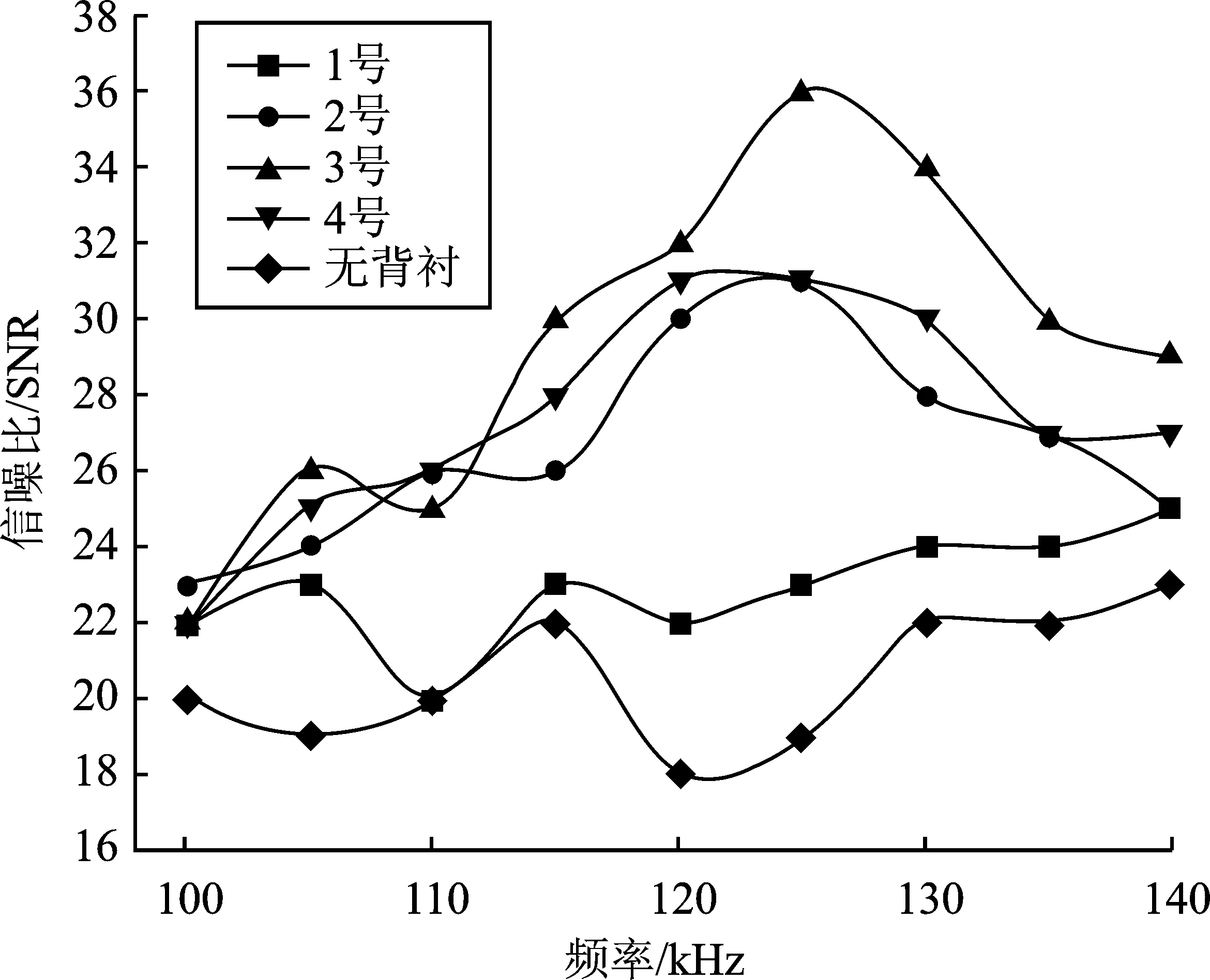

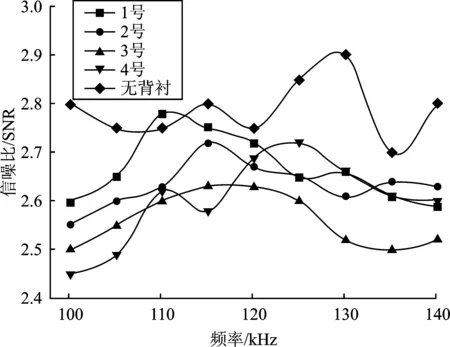

如表1所示,4种不同配比的背衬材料制成同规格的背衬层进行试验,并加入一组无背衬层试验作为对比。背衬层对传感器的作用在于减小余振及缩短余振时间,因此除了分析回波信号的回波系数,还需分析信噪比与盲区时间,研究不同声阻抗对激励性能的影响规律。本文选取100 ~140 kHz频率段的数据进行处理,试验结果如图3所示。

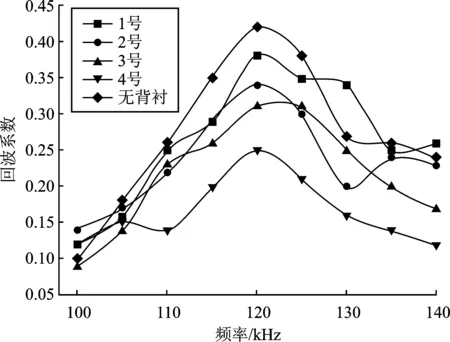

由图3(a)回波系数随频率的变化结果可知,100~140 kHz之间的回波系数整体上呈现先增大后减小的趋势。随着碳化硅比例的增加,1号~4号背衬层的声阻抗值增大,透射到背衬层的声能也增大。由于磁致伸缩材料的机电耦合特性,转换的电能相应减少,导致回波系数的降低。

由图3(b)回波信噪比随频率的变化结果可知,回波信噪比变化规律:3号>4号>2号>1号>无背衬层,证明了背衬层可有效地提高回波信噪比。从背衬材料的构成分析可知,3号背衬层含聚硫橡胶的比例最高,聚硫橡胶提高背衬层的衰减率,减少激励信号的损失,从而提高信噪比。从背衬层的声阻抗性能上分析可知,编号1、编号2、编号4的回波信噪比随着声阻抗的提高而提高,说明声阻抗的提高有利于提高回波信号信噪比。

由图3(c)盲区时间随频率的变化结果可知,编号1、编号2、编号4的盲区时间随频率变化的曲线无明显规律。3号的盲区时间整体上要低于其余3种背衬层,其盲区时间短是因为聚硫橡胶的比例高于另外3种背衬层。聚硫橡胶比例的提高可起到软化材料的作用,从而提高背衬层的声衰减率。无背衬的盲区时间明显高于1号~4号,说明背衬层的存在可有效缩短盲区时间。综合分析得出,背衬层声阻抗值越高,回波系数降低,回波信噪比提高。聚硫橡胶比例适当的提高可以提高信噪比与缩短盲区时间。3号背衬层的信噪比与盲区时间都优于其余3种且回波系数正常,因此选择3号背衬层的配比方式来制备超磁致伸缩传感器的背衬层。

(a)

(b)

(c) 图3 不同材料配比的背衬层对传感器激励性能的影响(a)回波系数的影响 (b)信噪比的影响 (c)盲区时间的影响Figure 3. Effects of backing layers with different material ratios on sensor excitation performance(a) Effect of echo coefficient (b) Effect of signal to noise ratio (c) Effect of dead zone time

2.3 背衬层长度对传感器激励性能的影响

文中试验所用的振动元件为类似刀型的铽镝铁,螺线管线圈绕于刀柄部。鉴于其结构的特殊性,设计的背衬层长度有以下3种形式,即在刀柄上表面12 mm、刀部上表面13 mm、整个上表面25 mm,如图4所示。

图4 不同形式的背衬层示意图Figure 4. Diagram of different forms of the backing layer

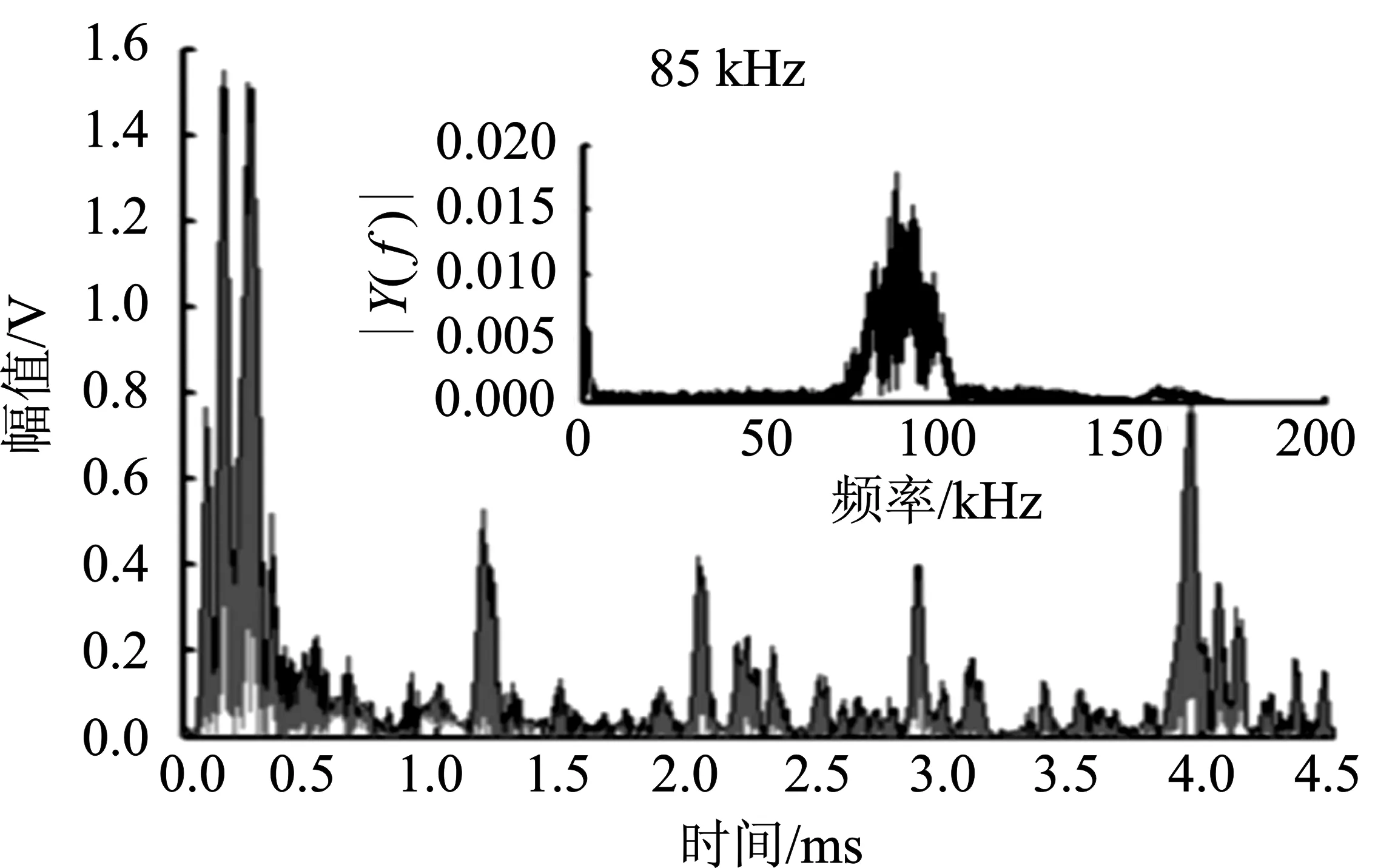

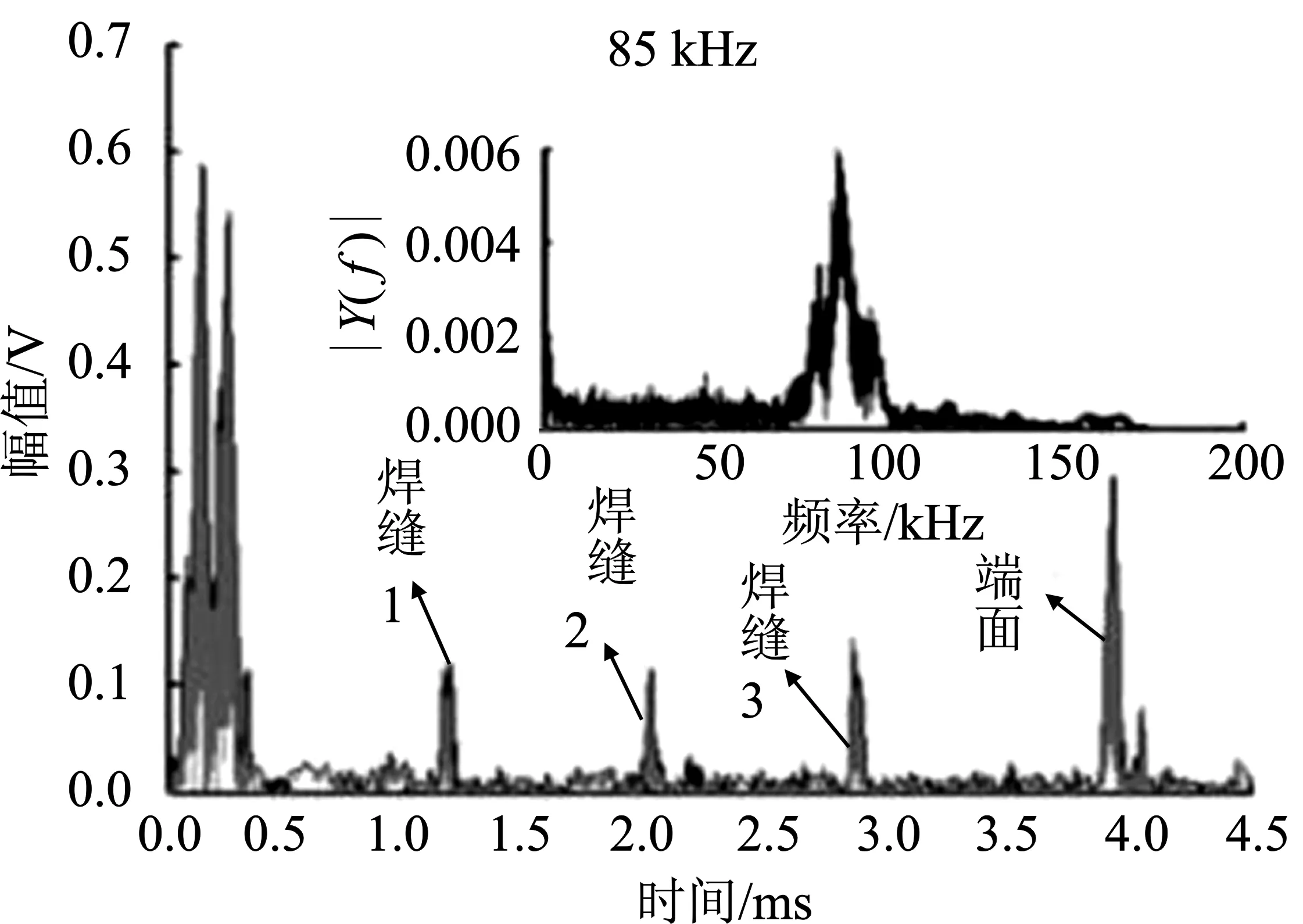

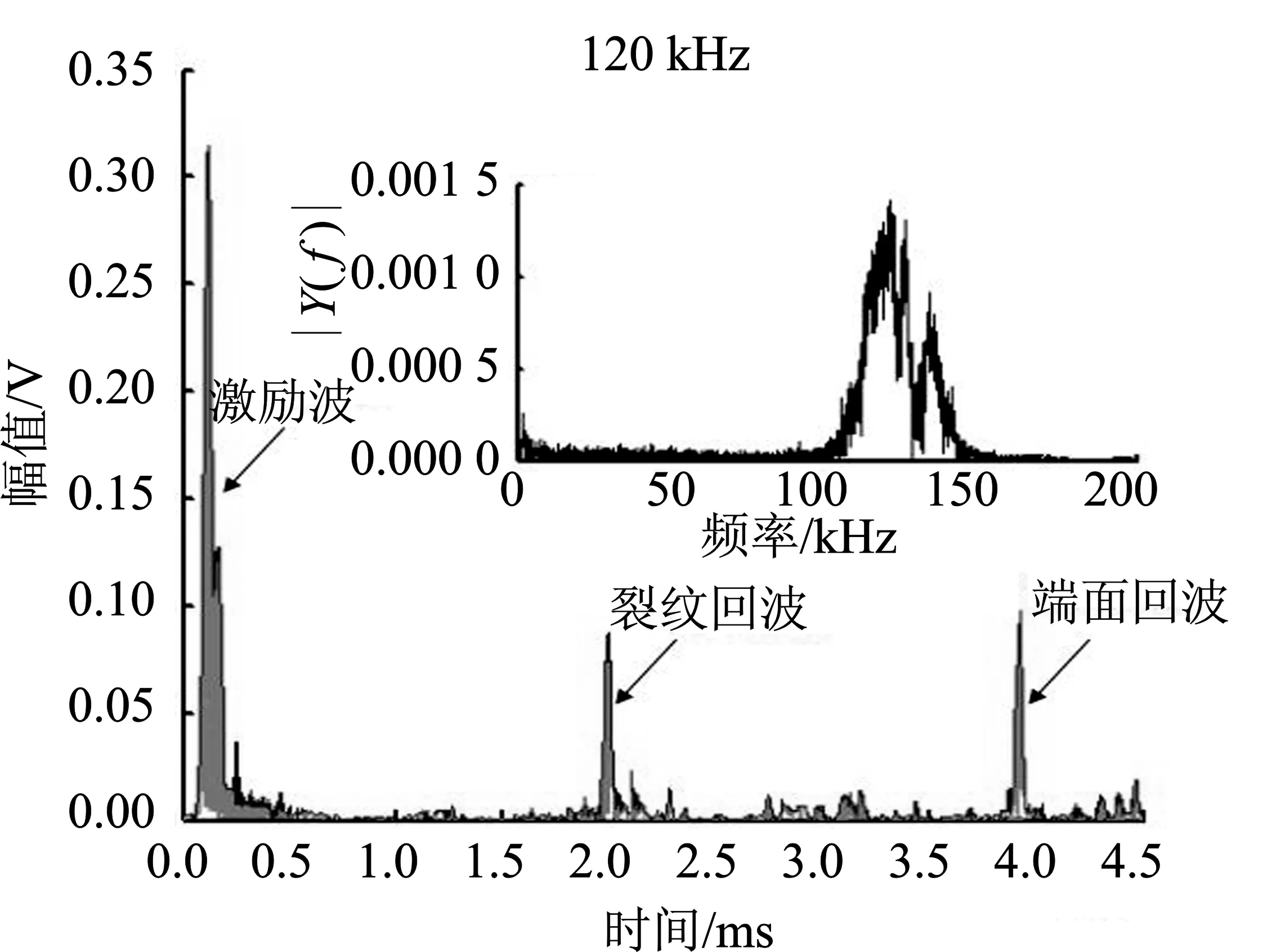

首先,采用环氧树脂将铽镝铁与背衬层粘接制成超磁致伸缩传感器。然后运用实验的方法,采集回波信号数据经过滤波处理分析。最后通过比较信号的信噪比,确定背衬层的长度,实验结果如图5所示。

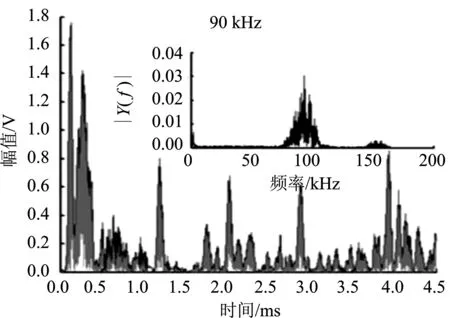

由图5可知,使用背衬层之后,焊缝和端面的回波信号幅值及回波系数均降低。回波信号的信噪比要高于未使用背衬层的信噪比。长度为25 mm的背衬信噪比最高,缺陷分辨率最大,从图5中清晰的识别出3条焊缝及端面。由于长度25 mm的背衬层与整个铽镝铁粘接,吸收整个铽镝铁的余振,使余振的能量降低,从而提高回波信号信噪比。综合分析得出长度为25 mm的背衬层信噪比优于其他两种长度的背衬层,故制备超磁致伸缩传感器背衬层的长度选用25 mm。

(a)

(b)

(c)

(d)图5 不同长度的背衬层实验波形图(a)12 mm (b)13 mm (c)25 mm (d)无背衬层Figure 5. Experimental waveforms of backing layers of different lengths(a) 12 mm (b)13 mm (c)25 mm (d) No backing layer

2.4 背衬层厚度对传感器激励性能的影响

采用实验与理论计算相结合的方法,研究背衬层厚度对传感器激励性能的影响。实验测得声波在背衬层中的传播速度约为2 450 m·s-1,检测频率为85~90 kHz,波长为27 mm,背衬厚度可根据1/4的波长来确定,经理论计算,背衬的厚度约为6.8 mm。

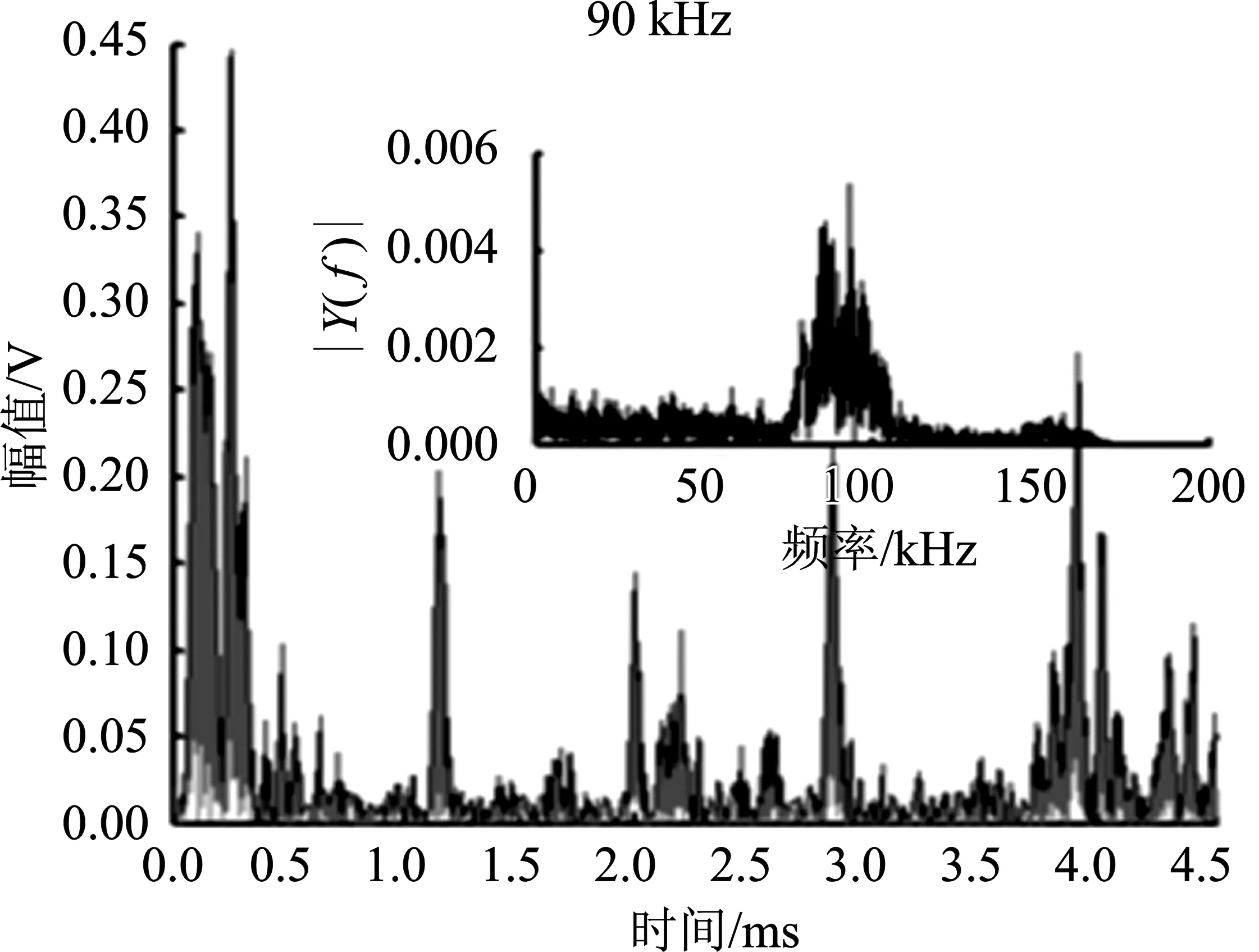

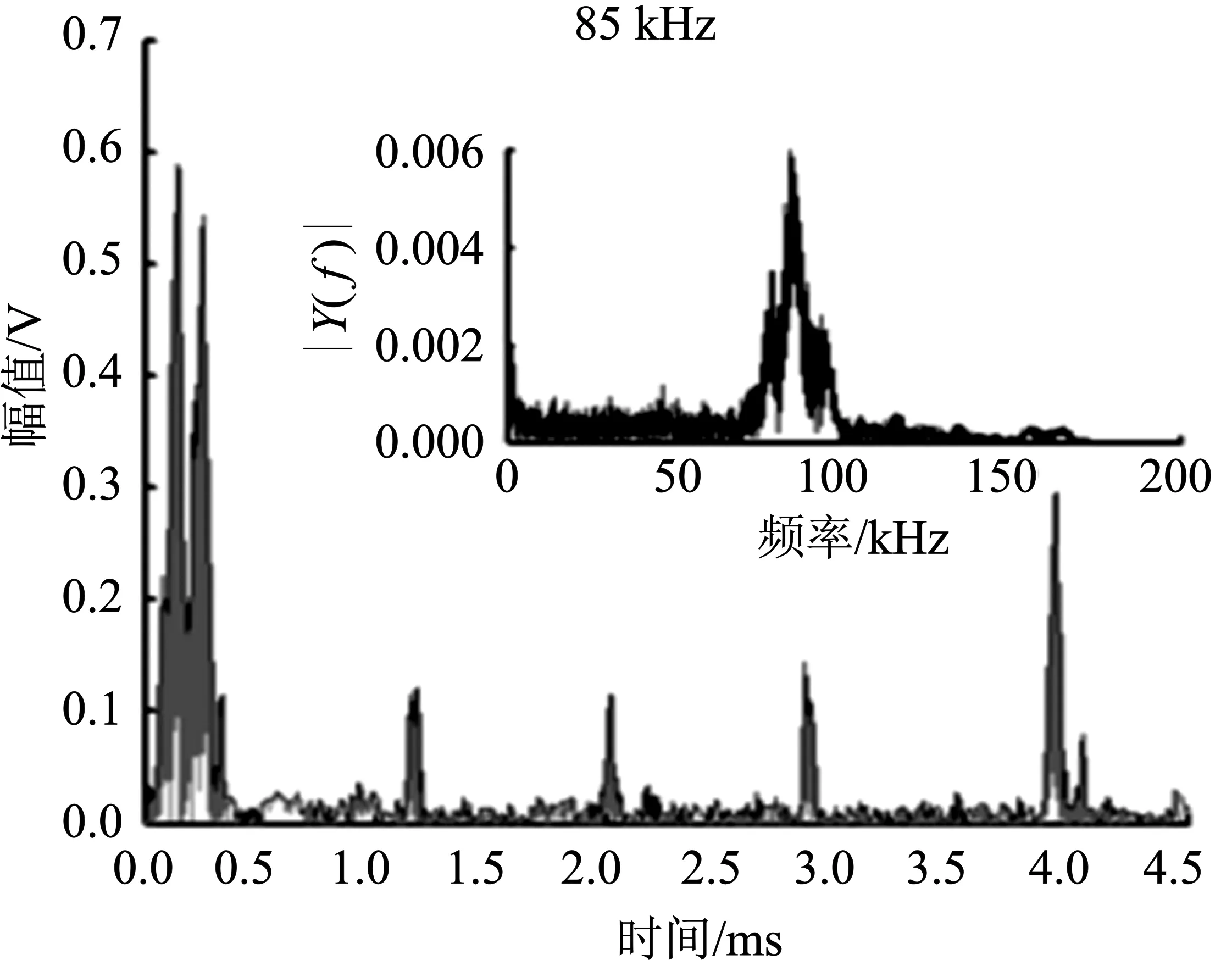

考虑到背衬层与铽镝铁的平行度以及粘接材料的厚度和均匀度,实验分别采用厚度为5 mm、6 mm、7 mm的背衬层进行实验分析,实验结果如图6所示。

由图6可知,背衬厚度为6 mm的传感器信噪比高,缺陷分辨率高,波形图中直接清晰地分辨出焊缝和端面。综合分析得出厚度为6 mm的背衬层信噪比优于其他两种厚度的背衬层,故制备超磁致伸缩传感器背衬层的厚度选用6 mm。

(a)

(b)

(c)

(d)图6 不同厚度背衬的传感器激励波形图(a)7 mm (b)6 mm (c)5 mm (d)无背衬层Figure 6. Sensor excitation waveforms for backings with different thickness(a) 7 mm (b) 6 mm (c) 5 mm (d) No backing layer

3 背衬层参数优化结果验证

将研制的新型背衬层超磁致伸缩传感器与传统背衬层超磁致伸缩传感器进行实验对比,从回波系数、信噪比与盲区时间3个因素对比分析来验证研制的超磁致伸缩传感器的实际性能。实验结果如图7所示。

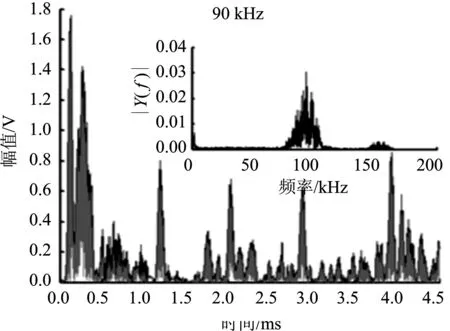

(a)

(b)图7 两种背衬层传感器激励性能对比试验(a)新型超磁致伸缩传感器回波图 (b)传统超磁致伸缩传感器回波图Figure 7. Comparison tests of excitation performance of two kinds of backing layer sensors(a) Newmagnetostrictive sensor echo chart (b) Traditional magnetostrictive sensor echo chart

由图7(a)可知,新型超磁致伸缩换能器的激励信号与缺陷信号的幅值分别为1.35 V与0.46 V,最大噪声信号的幅值0.07 V。图7(b)中传统超磁致伸缩传感器的激励信号与缺陷信号的幅值分别为0.81 V与0.19 V,最大噪声信号的幅值0.08 V。将上述参数经理论计算,结果如表2所示。

表2显示,新型背衬层超磁致伸缩传感器在回波系数与信噪比上要高于传统背衬层磁致伸缩传感器,回波系数提升了10.7%,信噪比提高了10.6 dB;检测盲区时间上,新型背衬层超磁致伸缩传感器减少了0.4×10-4s。试验结果表明新型超磁致伸缩传感器的背衬层不仅能有效吸收余振还能提高传感器的激励性能,进一步证明了背衬层参数优化的正确性与实用性。

表2 新型超磁致伸缩传感器与传统磁致伸缩传感器激励性能表

4 结束语

通过一系列实验,本文得出以下结论:(1)当背衬层的声阻抗增大时,回波系数减小,信噪比提高,盲区时间无明显变化,通过加入适当比例的聚硫橡胶可提高回波信号的信噪比,缩短盲区时间;(2)背衬层回波信号的信噪比要高于未使用背衬层的信噪比,且长度为25 mm的背衬信噪比较高,缺陷分辨率较大;(3)使用背衬层后,回波系数明显降低,且厚度为6 mm的背衬信噪比较高,缺陷分辨率较大。

综上所述,优化后的背衬层配比方式选择编号3,长度25 mm,厚度为6 mm,超磁致伸缩传感器激励性能较好,更能满足实际检测的需要。