微推进器电控固体推进剂常压点火燃烧效率影响因素研究①

黄 印,张小平,庞爱民,汪 越,李洪旭,宋柳芳

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003;3.中国航天科技集团有限公司第四研究院,西安 710025)

0 引言

固体火箭发动机具有结构简单、响应快速、使用维护方便等优点,在各类导弹武器中具有广泛的应用,但固体火箭发动机难以实现多次点火和推力可调[1]。为了满足导弹武器装备智能化、高机动、快速突防的发展需求,固体火箭发动机需要实现推力可控、可多次启动,这要求推进剂必须实现可控燃烧。为了解决上述问题,国外研究人员研发出一种智能型电控固体推进剂[2-5],该推进剂是一种通过外加电压(电流)控制推进剂自身点火、熄火,且燃速(推力)可随外加电压(电流)增大而增大的新型固体推进剂。该类推进剂具有良好的安全特性,对火焰刺激表现出良好的钝感特性,同时比冲与传统固体推进剂相当,能够产生较大的推力,通过电路控制系统对推力进行智能、精确调节,属于一种智能推进剂。电控固体推进技术一旦取得突破,有望为微纳卫星的姿态调整和小型战术武器装备的快速机动提供有力技术支撑[6-8]。

目前,电控固体推进剂主要分为硝酸盐基[6]和高氯酸盐基[9-11]两大类配方,其中硝酸盐基配方以硝酸羟胺(HAN)研究为主,该类推进剂具有能量高(约245 s)[6]、安全钝感和产物绿色洁净等优点,但贮存过程易吸湿;高氯酸盐基以高氯酸锂(LP)研究为主,该类推进剂具有良好的热稳定性和抗吸湿性,但能量性能偏低(约189 s)[12]。国外研究主要以美国为主[2-11],其在推进剂配方及相应发动机技术领域均处于世界领先地位。从2012年开始,国内湖北航天化学技术研究所[13-15]、重庆大学[16]、国防科技大学[12,17-21]和南京理工大学[22-24]等单位也相继开展了电控固体推进剂相关技术研究,主要以推进剂配方和电点火燃烧机理探索等基础研究为主,而相关发动机结构和电点火工作模式研究开展较少。

本文采用内外同轴结构的固体微推进器为电控固体推进剂工作载体,研究电极材质、直径、工作电压、推进剂配方组成和电点火方式等条件对电控固体推进剂电点火燃烧效率的影响,为推进剂配方设计、发动机结构设计和工作模式的研究提供参考依据。

1 试验

1.1 推进剂原材料及配方

本试验所采用电控固体推进剂主要原材料包括硝酸羟胺HAN(自制)、聚乙烯醇PVA(阿拉丁试剂,分析纯)、副氧化剂硝酸铵TS(阿拉丁试剂,分析纯)、副氧化剂AH(自制)、含能产气剂GN、高氯酸盐PP(阿拉丁试剂,分析纯)、铝粉(鞍钢,粒径 29 μm)、燃料S以及其他功能助剂等。

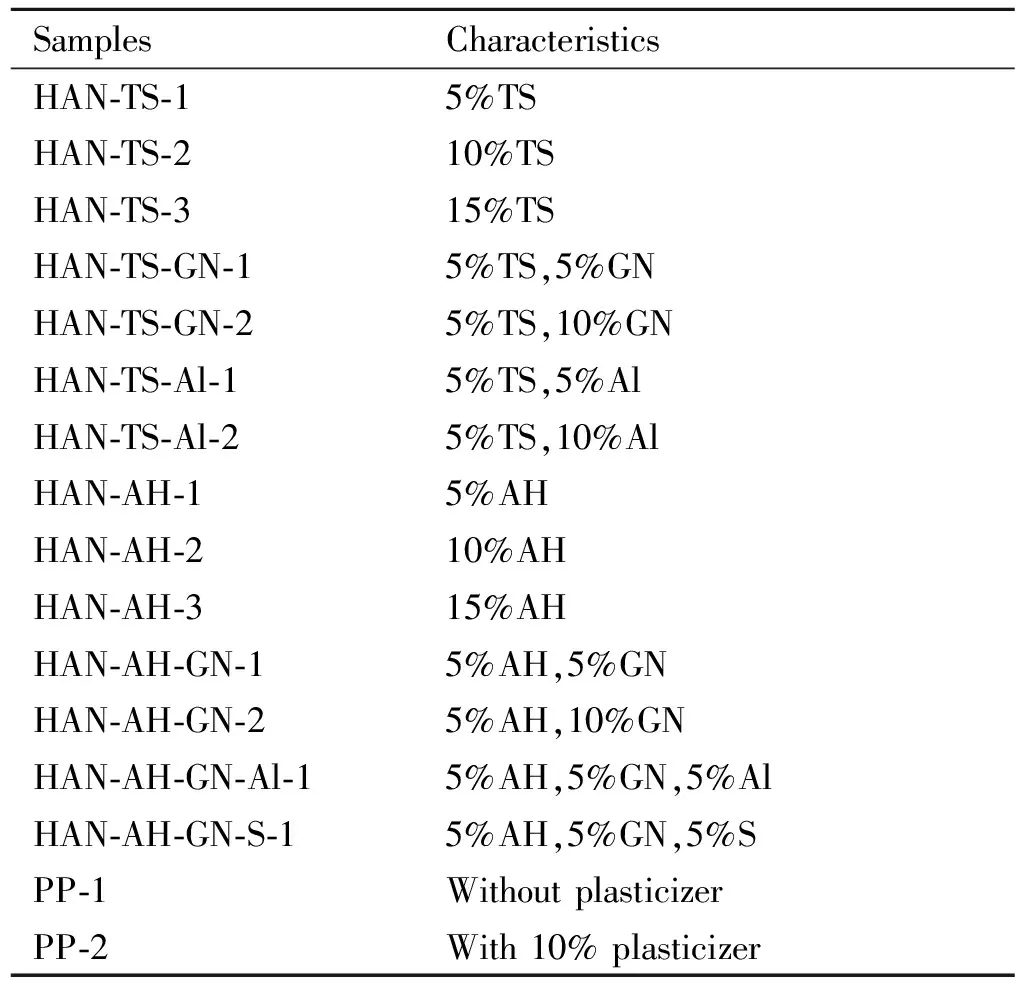

本试验电控固体推进剂配方特点见表1,HAN-TS-1为HAN基电控固体推进剂基础配方。

表1 电控固体推进剂配方编号及特点

1.2 燃烧性能测试试验过程

通过机械开关和电子开关两种方式主动控制微推进器电点火时间,保证总工作时间为6 s;电点火方式分为单次电点火和多次电点火,其中多次电点火可通过电子开关设定单个脉冲工作时间;直流电源采用大功率电源(6000 W)和小功率电源(2000 W)两种规格,提供维持推进剂燃烧所需电压;采用高清摄影机记录微推进器点火过程;通过高精度天平称量得到推进剂燃烧前后的质量,计算得出实际燃烧质量和燃烧效率(推进剂实际燃烧质量/装药质量)。

图1为电控固体微推进器结构示意图,电控固体推进剂填充于内外电极之间,其中内电极表面包覆绝缘层,距离内电极顶端1 mm内不包覆绝缘层,使推进剂与内电极表面直接接触,形成导通状态。

图1 电控固体微推进器结构示意图

微推进器内电极材质有GH1131合金、H08合金、Q420高强度钢、钨、304#不锈钢和316#不锈钢,直径有五种规格,分别为1.0、1.6、2.0、2.4、3.0 mm;外电极(壳体)为铝材质,直径有四种规格,分别为6、7、8、10 mm。其中,采用6、7、8 mm三种规格外电极时,微推进器壳体长度为30 mm;采用10 mm规格外电极时,微推进器壳体长度为50 mm。需要说明的是文中所有外电极直径都指的是外径。

2 结果与分析

2.1 内电极材质和直径的影响

采用大功率电源开展了不同内电极材质和直径条件下微推进器电点火试验,配方为HAN-TS-1,通过机械开关控制电点火试验时间(时间为6 s)。表2为不同内电极材质和直径条件下试验结果,试验现象如图2和图3所示。

(a)GH1131,1.6 mm (b)GH1131,2.0 mm (c)H08,1.6 mm (d)H08,2.0 mm

(a)GH1131,1.6 mm (b)GH1131,2.0 mm (c)H08,1.6 mm (d)H08,2.0 mm

表2 不同内电极条件下试验结果

不同内电极条件下电点火试验结果表明,当工作电压为200 V时,除钨丝内电极外,其余钢材质内电极对推进剂燃烧效率影响不大,实际燃烧效率约为10%;内电极直径变化对推进剂燃烧效率影响不大,其中直径为1.0 mm的304#不锈钢内电极在电点火试验过程中容易被熔断喷出。

当工作电压提升至250 V时,推进剂燃烧反应明显更加剧烈,相应燃烧效率也提升至40%左右,但断电后推进剂存在熄火延迟时间较长,甚至产生阴燃现象,不断产生大量烟雾。当内电极为H08钢,直径从1.6 mm增加至2.0 mm时,推进剂燃烧效率从33%提升至41%。分析认为,这可能与燃烧面积增大有关。直径≤1.6 mm的钢材质内电极均被熔断。点火后2 s左右,钨丝内电极与外电极发生了短路,燃烧反应停止,导致推进剂燃烧效率反而下降。

因此,在低电压条件下(200 V),采用钨丝电极有利于提高推进剂的燃烧效率。分析认为,钨丝电极可能具有催化反应活性,在一定程度上提高了推进剂电化学反应速率,从而提高了推进剂的燃烧效率[25-26]。钢材质电极直径对推进剂燃烧效率影响不大。分析认为,这可能是因为低电压时内电极表面实际电流密度数值均较小,推进剂燃烧反应速率均较慢,并没有表现出明显区别。适当增大内电极直径,可有效解决燃烧过程中内电极熔断问题。在高电压条件下(250 V),钢材质电极直径对推进剂燃烧质量有一定的影响。

2.2 工作电压的影响

采用电子开关(设定单次工作时间为2 s、间隔时间为5 s、重复启动3次,总工作时间为6 s)开展了不同工作电压条件下微推进器电点火试验,配方为HAN-TS-1。表3为不同电压条件下微推进器电点火试验结果,试验现象如图4所示。

表3 不同电压条件下试验结果

(a)316# stainless steel,2.0 mm,250 V (b)316# stainless steel,3.0 mm,250 V

不同电压电点火试验结果表明,随着工作电压的降低,推进剂燃烧效率总体呈下降趋势,断电后推进剂阴燃现象得到缓解,当电压下降至215 V时,断电后推进剂基本不再发生阴燃现象。

高电压条件下(250 V),一般首次电点火试验后(工作2 s)不会发生阴燃,第三次电点火后(工作6 s)才发生阴燃。分析认为,断电后推进剂发生阴燃的原因在于燃烧反应主要发生在内电极附近,高电压时燃烧反应更为剧烈,内电极温度较高,导致推进剂发生了热分解反应。虽然提高工作电压可显著改善推进剂的燃烧效率,但内电极温度也随之升高,断电后推进剂会发生阴燃现象;通过降低工作电压可解决断电后推进剂的阴燃情况。此外,断电后推进剂阴燃可能与工作电源功率也有一定关系。

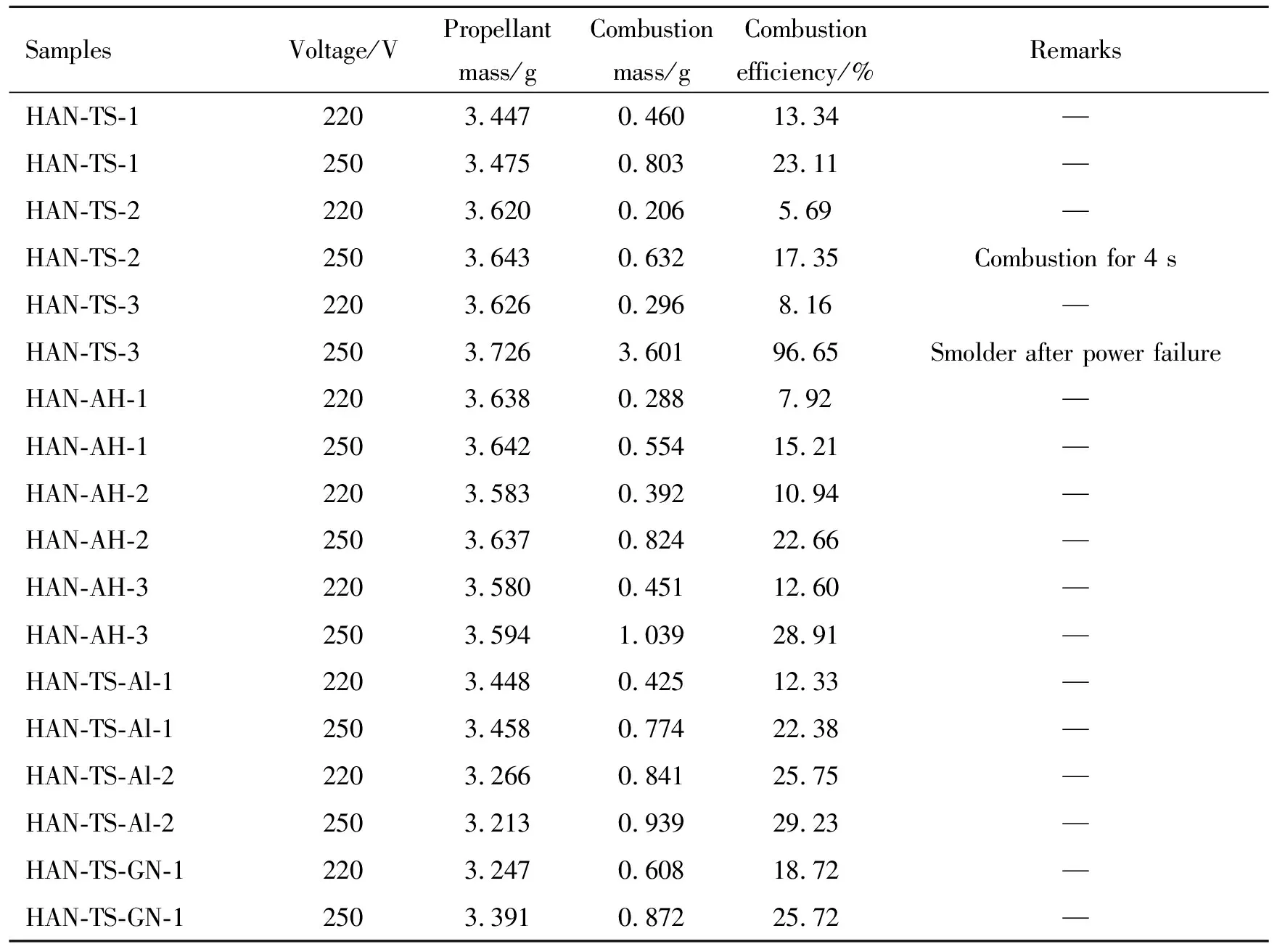

2.3 配方的影响

采用小功率电源开展了不同配方条件下微推进器(内电极直径为1.0 mm,外电极直径为10 mm)电点火试验,电子开关控制工作时间(设定单次工作时间为2 s、间隔时间为5 s、重复启动3次,总工作时间为6 s)。表4为不同推进剂配方条件下试验结果,图5为不同配方电点火试验后图片。

表4 不同配方条件下试验结果

不同配方电点火试验结果表明,与基础配方相比,继续提高副氧化剂TS含量对燃烧效率并没有改善,而且高TS含量容易导致推进剂断电后发生阴燃;与TS相比,副氧化剂AH的加入对燃烧效率并未明显改善,但随着配方中AH含量的增加,燃烧效率总体呈上升趋势。基础配方中加入5%Al粉时,燃烧效率基本没有影响,当Al粉含量增加至10%时,燃烧效率得到较大提升;含能组分GN的加入也有利于提高燃烧效率。

理论上,推进剂配方良好的可熄火特性与较高的燃烧效率之间存在一定的矛盾,二者相互制约,通过配方组分优化可在推进剂的可熄火特性和燃烧效率之间找到最佳平衡点。与基础配方相比,副氧化剂TS、副氧化剂AH、含能产气剂GN和Al粉等固体填料的加入其实都不利于推进剂的可熄火特性,而有利于推进剂燃烧效率的增加;且加入量超过一定数值后,推进剂将失去可熄火特性,断电后容易发生阴燃或自持燃烧。试验结果也证明了上述固体填料的加入有利于改善燃烧效率;相同种类固体填料下,随着固体填料含量的增加,推进剂实际燃烧效率基本呈上升趋势。

2.4 微推进器尺寸的影响

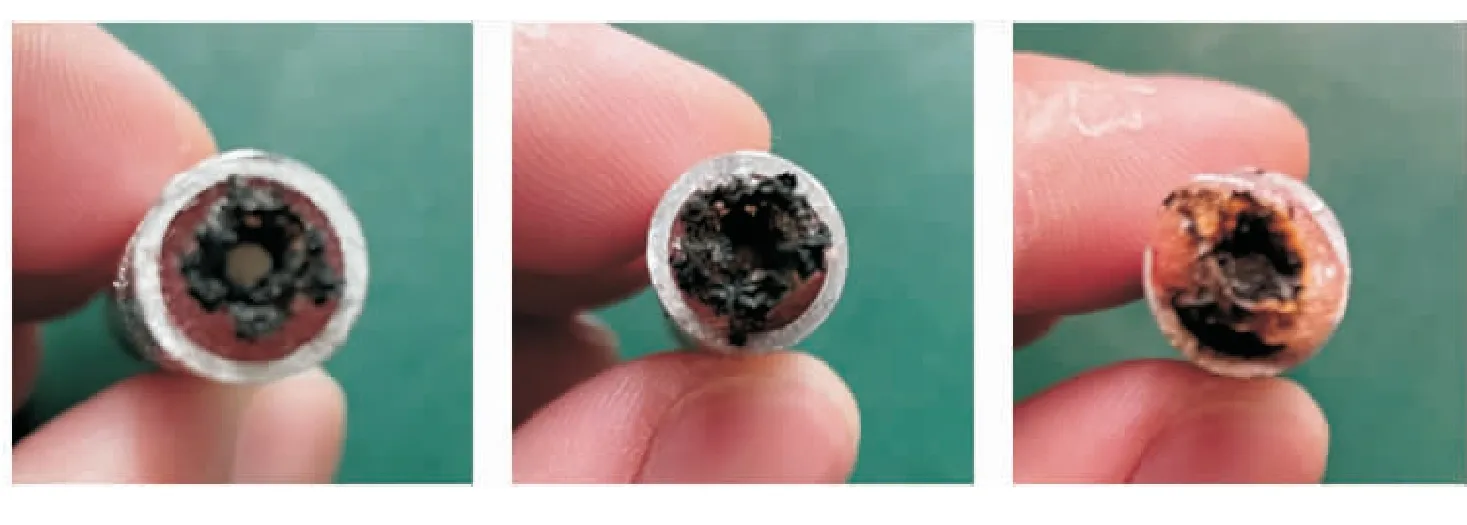

采用电子开关(设定单次工作时间为2 s、间隔时间为5 s、重复启动3次,总工作时间为6 s)开展了不同微推进器尺寸条件下电点火试验。表5为不同微推进器尺寸条件下试验结果,图6为不同尺寸微推进器电点火试验后图片。

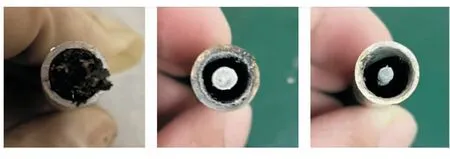

(a)HAN-AH-GN-2,8 mm (b)HAN-AH-GN-2,7 mm (c)HAN-AH-GN-2,6 mm

表5 不同微推进器尺寸条件下试验结果

不同微推进器尺寸电点火试验结果表明,在相同配方条件下减小微推进器外径尺寸有利于提高推进剂燃烧效率;在保证不发生阴燃前提下,外径D≤8 mm时,推进剂燃烧效率>30%,其中采用内电极直径为1 mm,外径为6 mm的微推进器进行电点火试验,推进剂燃烧效率可达80%以上,燃烧效率改善结果要明显优于调整配方和升高点火电压。

分析认为,燃烧效率的变化与微推进器尺寸结构对内电极表面电流密度分布情况有较大影响有关,在相同电压条件下,当微推进器尺寸变小时,内电极表面电流密度的数值变大,电流密度分布更为集中,推进剂燃烧反应速率加快,反应更加剧烈,燃烧效率提高。

2.5 电点火方式的影响

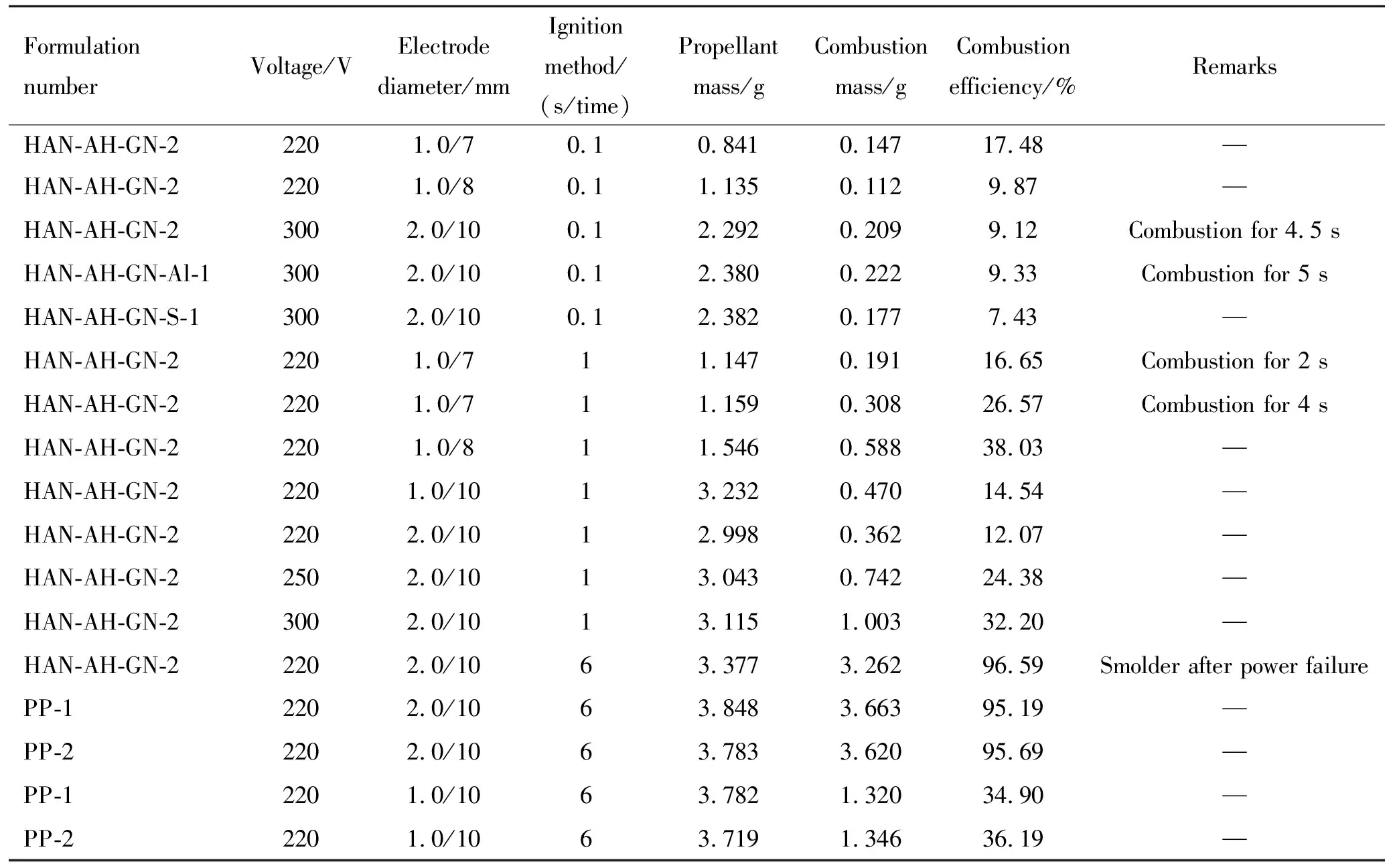

表6为不同点火方式条件下试验结果(单次工作时间分别为0.1、1、6 s,多次点火总工作时间为6 s),图7~图9为不同电点火方式条件下试验后图片。

(a)HAN-AH-GN-2,7 mm,220 V (b)HAN-AH-GN-2,8 mm,220 V

(a)HAN-AH-GN-2,10 mm,220 V (b)HAN-AH-GN-2,10 mm,250 V (c)HAN-AH-GN-2,10 mm,300 V

(a)HAN-AH-GN-2,10 mm,220 V (b)PP-1,10 mm,220 V (c)PP-2,10 mm,220 V

表6 不同电点火方式条件下试验结果

不同电点火方式条件下微推进器电点火试验结果表明,在总时间不变情况下,采用相同尺寸微推进器时,随着单个脉冲工作时间增加,推进剂燃烧效率增加;相比多次燃烧试验,一次性燃烧(持续燃烧)具有更高的燃烧效率。其中,PP基推进剂的燃烧效率达到95%以上,断电后一般不发生阴燃。

分析认为,燃烧效率的变化与电点火方式对推进剂燃烧表面热反馈温度较大影响有关,在相同电压条件下,适当增加每个脉冲工作的时间,有利于增加推进剂表面热反馈温度,使更多推进剂继续发生燃烧反应,从而提高燃烧效率。

3 结论

(1)工作电压为200 V时,不同钢材质电极对推进剂燃烧效率影响并不明显,实际燃烧效率约为10%,而采用钨丝电极则可明显改善推进剂燃烧效率,达到30%以上;工作电压升高至250 V时,推进剂燃烧效率提升至40%左右,但断电后容易产生阴燃。

(2)适当减小微推进器外径尺寸,有利于提高推进剂燃烧效率,当外径减小至6 mm时,推进剂燃烧效率可达80%以上;在总时间不变情况下,采用相同尺寸微推进器时,随着单个脉冲工作时间增加,推进剂燃烧效率增加。

(3)微推进器尺寸和电点火方式对燃烧效率的影响要大于配方调整的影响。

同时,电控固体推进剂的燃烧性能很大程度与样机结构有关,当结构发生改变时,燃烧性能结果可能会随之发生变化,而且现阶段缺乏有效的电控固体推进剂燃烧性能测试与表征标准和方法。因此,有必要联合国内相关研究单位尽快建立相应测试系统。