PI纤维增强EPDM绝热层力学性能波动性拉伸损伤机制研究①

刘琮佩璘,王明超,张 箭,徐胜良,黄志萍

(航天化学动力技术重点实验室,湖北航天化学技术研究所,襄阳 441003)

0 引言

聚酰亚胺(PI)是指分子主链中含有酰亚胺环的一类聚合物材料[1-2],这种高度共轭的主链结构使PI纤维具有力学性能好、热稳定性高和阻燃性能优异等特点。将PI纤维作为补强材料生产的三元乙丙(EPDM)绝热层能够将其阻燃性提升2倍左右,已被广泛应用于固体火箭发动机中[3]。但在EPDM绝热层研究生产中发现,PI纤维增强的EPDM绝热层力学性能各向异性现象严重,同时极易出现压延方向伸长率波动较大的现象[4-5]。

PI纤维增强的EPDM绝热层是一种短纤维增强橡胶复合材料(SFRC),是使短纤维在橡胶基质中分散制成的一种补强复合材料[6]。补强体的加入能提升SFRC的性能[7],短纤维的含量、长度[8]以及在复合材料中的取向度等因素都会影响SFRC的综合性能[9-10]。使用过程中SFRC不可避免地受到外加载荷,这是材料产生损伤的主要原因。国内外学者对SFRC在载荷条件下的力学性能开展了研究。万志敏等[11]利用SEM和软X光射线技术,分析了单向聚酯帘线橡胶复合材料的疲劳损伤机理,结果表明,该材料的疲劳损伤机理有基体脱粘、基体裂纹、复合材料中纤维的损伤与断裂三种类型,微观损伤的积累导致宏观损伤,最终导致材料失效。SAWI等[12]研究了疲劳载荷下亚麻增强树脂基复合材料的损伤起始与演化。结果表明,裂纹的起始与演化主要是由界面脱粘引起。宇晓明等[13]通过建立代表性体积单元(RVE)模型得到界面相厚度和模量,模拟了不同界面相厚度和模量条件SFRC界面脱粘的起始位置。结果表明,较低的界面相模量能够减少界面脱粘;随着界面相厚度的增加,SFRC抗疲劳损伤能力增加。

综上所述,纤维与基体间界面强度决定SFRC的宏观力学性能,但对于拉伸损伤过程的动态实验分析少有研究。通过合理的样品前处理及有效的测试方法对SFRC拉伸损伤情况进行分析十分必要。本文以常规拉伸和扫描电镜及3D-CT原位拉伸为基础,研究了PI纤维增强的EPDM绝热层拉伸破坏过程,以研究其损伤机制。

1 实验

1.1 材料与试剂

PI纤维,长度6 mm,直径约17 μm(江苏奥神新材料股份有限公司,K2206);三元乙丙橡胶(EPDM),第三单体为乙叉降冰片烯(ENB),乙烯含量49%~55%,ENB含量6.7%~8.7%(日本三井石油化学公司公司,MITSUIEPT 4045)。

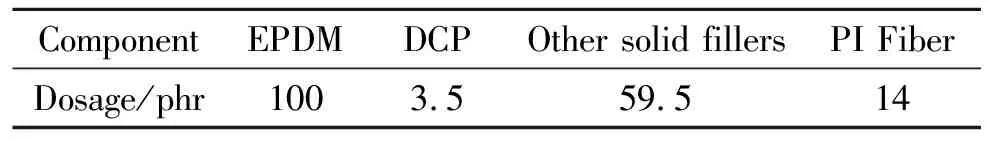

本实验所用的EPDM绝热层基础配方组成如表1所示。

表1 EPDM绝热层配方组成

1.2 实验仪器与设备

XK-400型开放式炼胶机;WFH-35L型密炼机;XL-D500×500/1000型平板硫化机;5567型材料试验机;Quanta 650型扫描电子显微镜;Context型3D-CT。

1.3 EPDM绝热层及试样制备

遵循称料、加料、混炼、出片裁片、模压硫化成型的工艺流程[14],按照表1所列组分配比制备出厚度为2 mm的绝热层样品。

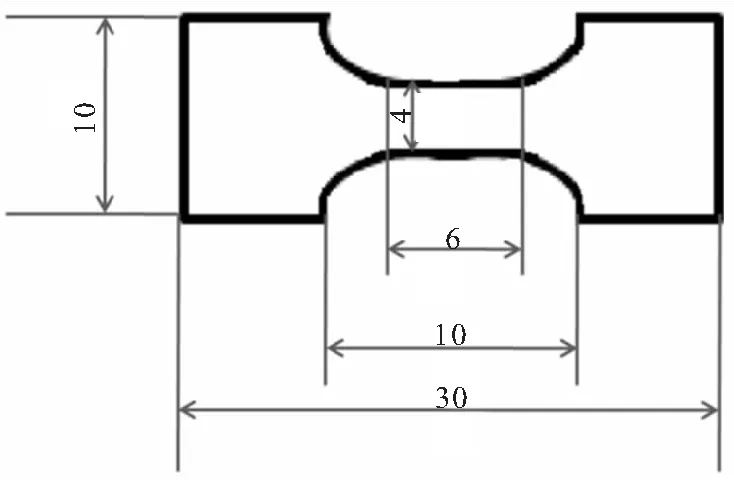

将样品沿平行于压延方向裁剪为哑铃型试样,保持裁剪边缘整齐无损伤。用于常规拉伸的试样按照GB/T 528—2009规定尺寸制样。用于SEM和3D-CT原位拉伸的试样按照图1的尺寸(mm)裁剪,上机测试前用30目砂纸轻轻点压样品拉伸区,重复2~3次,使胶片表面橡胶层变薄,纤维稍微暴露,用沾有乙酸乙酯溶液的棉片清洁样品表面。

图1 哑铃型试样尺寸

1.4 材料试验机拉伸试验

采用材料试验机在20 ℃,以100 mm/min的拉伸速率测试试样断裂伸长率。

1.5 3D-CT测试

(1)静态扫描。在视场范围0.7 mm×0.5 mm内,使用0.5 μm体素分辨率对样品进行扫描。

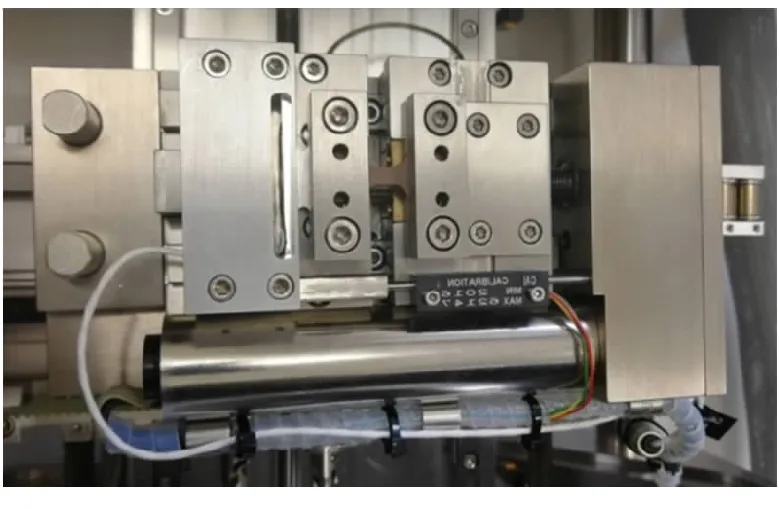

(2)动态扫描。将处理好的哑铃型试样放置于3D-CT垂直夹具中(图2),对样品进行拉伸,在不同拉伸位移处暂停,在视场范围11.3 mm×7.56 mm内使用7.56 μm体素分辨率对样品进行扫描。

图2 3D-CT 垂直原位拉伸夹具

1.6 SEM

(1)静态扫描。实验参数设置为加速电压12 kV, 扫描点直径3 nm, 扫描距离 10 mm。对拉伸断裂后的试样断口进行扫描,获得静态SEM图像。

(2)动态扫描。将处理好的哑铃型试样两面进行喷金处理,然后放置于SEM拉伸台中(图3),对样品进行拉伸,在不同拉伸位移处停留,在静态扫描同样条件下,对样品进行扫描。

图3 SEM原位拉伸台

2 结果与讨论

2.1 拉伸实验结果

平行压延方向样品的断裂伸长率见表2。可以看出,同批次绝热层的子样断裂伸长率测试数据波动性较大,与文献[15]一致,可能是由于PI纤维的填充状况或含量引起的。

表2 绝热层产品断裂伸长率

2.2 纤维在绝热层中的分散情况

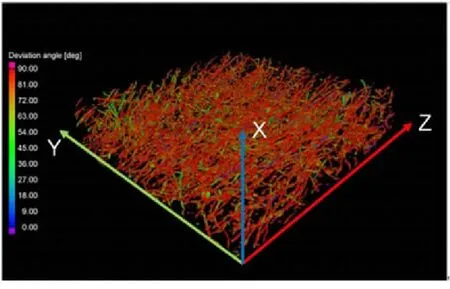

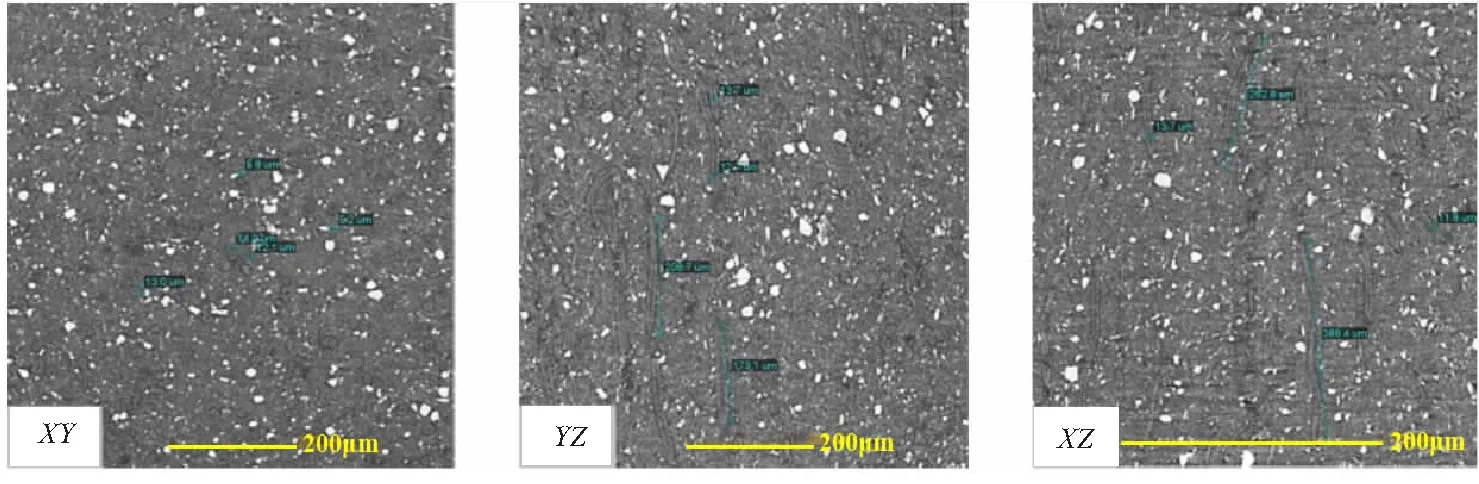

利用3D-CT对绝热层样品立方形小块进行三维成像。图4为绝热层样品内纤维分散情况,Z轴为绝热层压延方向。结果表明,纤维状填料与X轴方向的夹角多为80°~90°,即纤维状填料多与X轴近似垂直,与纤维取向方向基本一致,绝热层中纤维约90%沿平行压延方向取向。

图5分别是样品XY、YZ、XZ平面切片视图放大图片,图中细长线状图形是纤维填料。结果表明,XY平面视图可清晰看到纤维的横截面,YZ、XZ平面视图中可观察到样品内部纤维的分布和取向情况,同时可见少量纤维截面,这与图4三维图形结果一致,仅有少量纤维垂直于取向方向。

图4 绝热层样品纤维3D-CT重构图

图5 3D-CT静态扫描XY、YZ、XZ平面视图

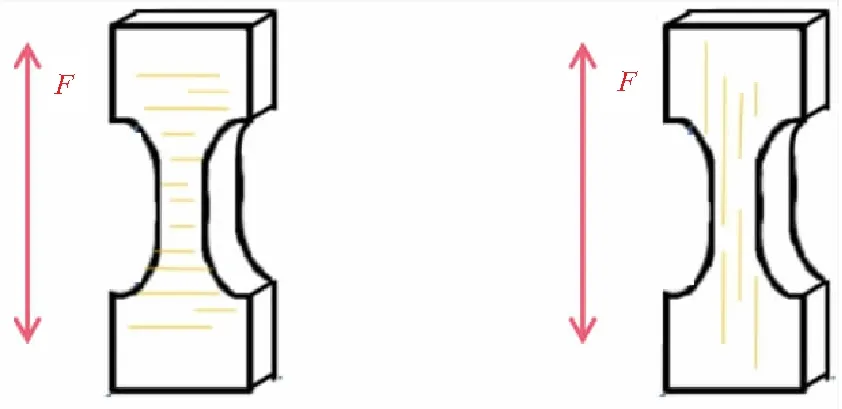

制备绝热层的出片过程中,混炼胶受到辊轮的作用,不可避免地使其中的大部分纤维产生与压延方向一致的取向。3D-CT静态扫描结果表明,样品中大部分纤维比较均匀的沿绝热层压延方向取向,但还有少部分纤维沿与压延方向垂直方向取向。当绝热层沿垂直压延方向(图6(a))受力时,大部分纤维与力的方向垂直,形成一道屏障阻止应力传递,因此样品具有稳定且较好的力学性能;反之,当绝热层沿平行压延方向(图6(b))受力时,大部分纤维与力的方向平行,应力很容易沿纤维传递,使得力学性较弱且不稳定。

(a)Perpendicular to rolling direction (b)Parallel to rolling direction

纤维在绝热层中的取向对绝热层力学性能产生较大影响,制备绝热层过程中纤维的不规律取向导致了绝热层样品力学性能的波动性,绝热层沿平行压延方向的力学性能较弱,更易受到外加载荷的影响,因而表现出较明显的波动性。

2.3 绝热层拉伸损伤过程分析

2.3.1 3D-CT原位拉伸损伤分析

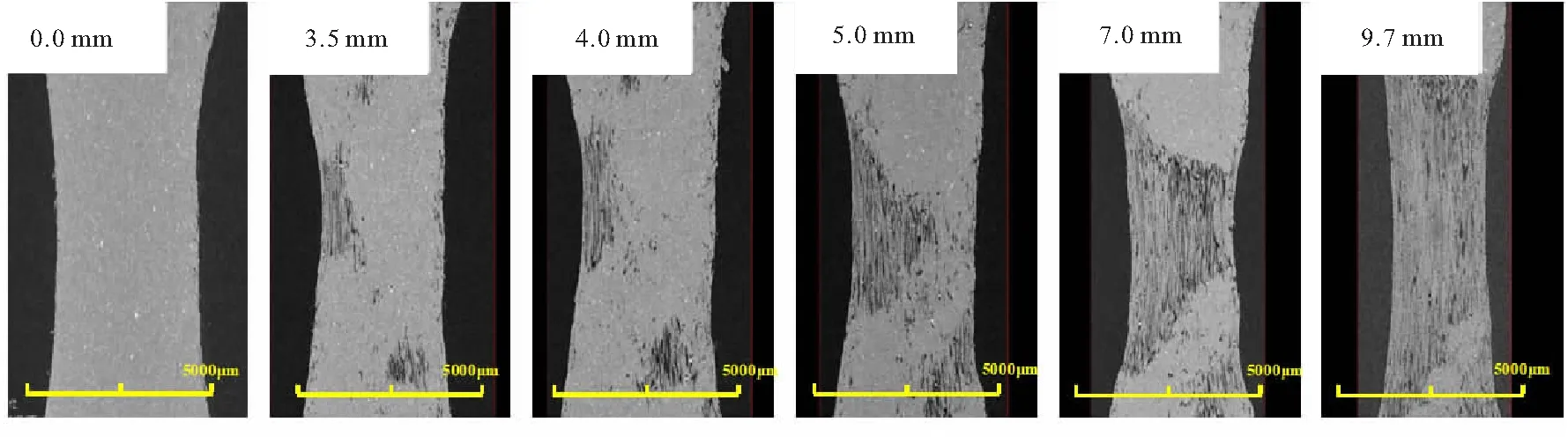

图7是利用3D-CT对绝热层样品哑铃型样品包括起始状态在内的6个点位的原位拉伸扫描图像,拉伸位移分别为0、3.5、4.0、5.0、7.0、9.7 mm。可以看出,拉伸过程中,损伤从样品中间开始。沿拉伸方向出现细长裂纹,随拉伸位移增大,裂纹不断变长,损伤区域扩展。

(a)YZ

采用Dragonfly软件,对拉伸位移3.5、5、9.7 mm时的样品进行孔隙大小分析和分割渲染(图8)。结果表明,随着拉伸位移的增加,同时孔隙大小略有增加,孔隙率显著增加(表3)。

(a)3.5 mm (b)5 mm (c)9.7 mm

表3 不同拉伸位移处样品空隙率及孔隙厚度范围

2.3.2 SEM原位拉伸损伤分析

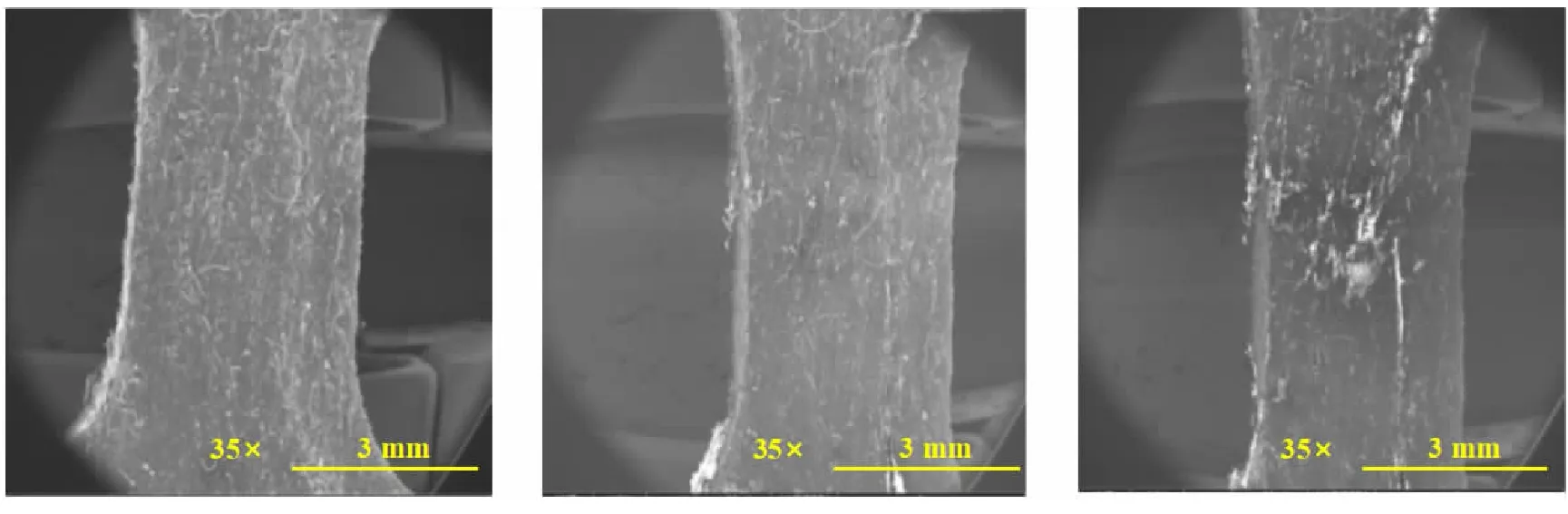

利用SEM对绝热层哑铃型样品进行了原位拉伸扫描,样品中纤维取向同上。获得了包括起始状态在内的6个点位的扫描图像(图9),拉伸位移分别为0、2.0、3.2、4.2、5.2、8.1 mm。实验结果表示,随拉伸位移变大,宏观上可见样品拉伸区变窄变长,从拉伸位移为3.2 mm处开始,样品表面开始出现明亮白色光点。这是因为样品表面喷金破坏,使得电子出现聚集,这表示样品表面开始破坏。随着拉伸的继续,样品表面白色光点不断变大,范围扩展,说明样品表面损伤扩大。当样品拉伸至8.1 mm时,样品出现断裂。

(a)0.0 mm (b)2.0 mm (c)3.2 mm

图10是样品拉伸过程中的微观结构变化图。结果表明,拉伸过程中纤维与基体无明显脱离现象,橡胶基体裂纹增多、变密。

(a)4.2 mm (b)5.2 mm (c)8.1 mm

图11是拉伸至8.1 mm时断裂损伤的断口及其截面图。实验结果表明,部分抽出纤维表面光滑,部分纤维表面粘附胶质,部分纤维扭曲。

样品断口的SEM静态扫描结果表明,大部分纤维扭曲且表面粘附胶质,说明这部分纤维与基体粘结较好,在基体发生形变损伤的过程中承受较大应力,纤维随样品整体被拉长,断裂瞬间应力消失,纤维被迫与基体脱离,纤维回缩产生扭曲;少数纤维较直且表面光滑,这表明纤维与基体的脱粘可能早于基体损伤或与基体损伤同时发生。这说明绝热层在拉伸过程中损伤的主要原因是橡胶基体损伤,但纤维与基体的脱粘同样对损伤的产生起一定的作用。

3 结论

(1)EPDM绝热层中PI纤维基本均匀分布,纤维取向基本沿平行压延方向取向,少部分纤维沿垂直压延方向取向,是EPDM绝热层力学性能产生波动的原因。

(2)3D-CT原位拉伸和SEM原位拉伸是对绝热层样品拉伸损伤动态过程的有效表征方法。

(3)绝热层样品的拉伸损伤机制是,损伤起始于橡胶基体,随基体损伤扩大纤维与橡胶基体发生脱粘,即在绝热层拉伸损伤过程中,基体损伤占主导地位,纤维与基体脱粘也起到一定作用。