压裂井口超高压非标法兰组合载荷试验研究*

李龙飞 李美求 姜玉虎 魏 超 李 宁 文志雄

(1.长江大学机械结构强度与振动研究所 2.江苏宏泰石化机械有限公司 3.中石油江汉机械研究所有限公司)

0 引 言

页岩油、页岩气等非常规能源开发过程中常采用水力压裂技术[1-2]。水力压裂将高压力、大排量的压裂液泵入井下使地层产生多簇裂缝,以提高油气的采收率。压裂液泵送过程要求压裂装备具备足够的强度以承受压裂液的压力。法兰是连接各级压裂设备和管汇的必要部件[3-4],压裂作业过程中需承受压裂液的压力,同时法兰所连接的其他设备会产生额外端部拉力及弯矩。拉、弯组合载荷会改变螺栓法兰结构的应力分布,影响法兰的失效形式[5-8]。

国内外用于法兰连接的设计规程主要分为2大类[9],一类是以欧盟为代表的EN 1591,另一类是以美洲为代表的ASME BPVC。

EN 13445[10]基于塑性准则,综合考虑外载、温度及压力等因素对法兰强度及密封性能的影响,但因计算复杂、垫片参数不够全面,目前未广泛应用;ASME BPVC Ⅷ—1[11]及我国GB 150—2011[12]的法兰设计方法均源于Waters法,该方法是现阶段法兰设计的主流方法,以计算各构件结构强度为基准,间接保证法兰连接的密封性,但鲜有考虑组合载荷对法兰连接性能的影响。ASME BPVC Ⅷ—2[13]及JB 4732[14]提及的应力分类法是基于弹性力学的压力容器分析设计方法,工程上常用来校核法兰的设计强度[15-16]。最新版API 6A[17]对140 MPa的部分6B及6BX型法兰规格和附属零件做了详细的规定,但是缺少通径130和426 mm等超高压法兰的设计规范。

API TR6AF2[18]利用数值仿真的方法得到了6B及6BX型法兰在压力、弯矩、螺栓预紧力及端部拉力联合作用下的极限承载能力,但报告中提及的单位载荷激励下的垫片响应意义并不明确,且缺少试验验证。

鉴于此,笔者通过弹塑性有限元仿真模拟了ø130 mm(5in)法兰在拉、弯载荷及介质压力协同作用下的极限载荷,并据此设计了额定压力为140 MPa且通径130 mm的法兰组合载荷强度试验装置,通过模拟压裂井口法兰实际工况,对该型法兰的组合载荷强度开展了试验研究。研究结果可为当前超高压、大通径非标法兰的设计标准化提供验证。

1 非标法兰试验装置极限载荷及危险区域

图1所示为ø130 mm、140 MPa法兰组合载荷强度试验装置。试验装置通过周向等间距的4支液缸施加端部拉力及弯矩。考虑试验安全性及结果的可信性,采用有限元方法,模拟试验装置在受拉伸及弯曲应力作用下的极限载荷,为液压缸最大推力设计提供依据。同时确定法兰在不同形式载荷作用下的危险区域,为试验前应变片布置提供合理位置。

1—上试验法兰;2—螺栓连接;3—液压缸;4—下试验法兰。图1 组合载荷强度试验装置示意图Fig.1 Schematic diagram of combined load strength test device

1.1 有限元模型

因法兰、密封垫片和螺栓的受载形式及几何模型均满足对称性条件,取法兰连接整体模型进行有限元分析。为消除筒体边缘处轴向应力对法兰端部应力分布的影响,颈部长度L满足(r为法兰筒体平均直径,t为筒体厚度)。

有限元模型采用三维8节点结构化单元(C3D8R)划分,法兰本体网格尺寸10 mm,螺栓及螺母的网格尺寸为4 mm,密封垫环及梯形槽区域网格细化处理,网格尺寸2 mm,组合载荷试验装置有限元模型如图2所示。

图2 组合载荷强度试验装置有限元模型Fig.2 Finite element model of combined load strength test device

1.2 材料参数

上、下法兰材料机械强度满足75K要求(屈服强度517 MPa),双头螺柱、螺母材料为A193 B7(屈服强度720 MPa),垫环材料为F304不锈钢。分析过程中法兰本体材料服从理想弹塑性行为,密封垫环材料的应力-应变关系采用双线性随动强化模型。

1.3 边界条件及载荷工况

对有限元模型的YOZ平面施加X向对称约束,下法兰的底端平面Y方向位移为0。螺栓与螺母之间采用绑定约束,螺母与法兰面、密封垫环与梯形槽表面的接触类型设置为表面与表面接触,摩擦因数分别取0.10及0.08。法兰所承受的外部拉力和弯矩将通过位于上试验法兰上一运动耦合的参考点施加。

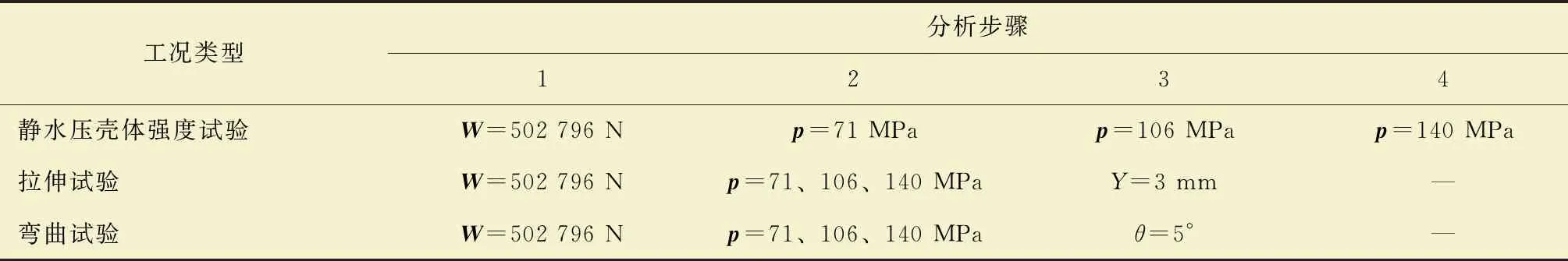

根据ASME BPVC Ⅷ-1强制性附录2-5公式(2)[11],计算螺栓预紧力为502 796 N。参考API TR6AF2技术报告中法兰组合载荷的分析方法,结合压裂井口法兰实际工况,设计了3种组合载荷。为计算极限拉力及弯矩,拉伸试验端部拉力以位移施加、弯曲试验顶部弯矩以转角施加。各试验工况下的载荷施加顺序如表1所示。

表1 各工况下的载荷及施加顺序Table 1 Loads and loading sequence under various working conditions

1.4 极限载荷

试验装置通过4支或2支液压缸提供推力以施加端部拉力或弯矩,液缸额定压力需参考极限载荷设计。

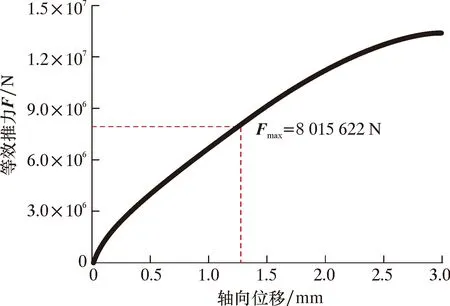

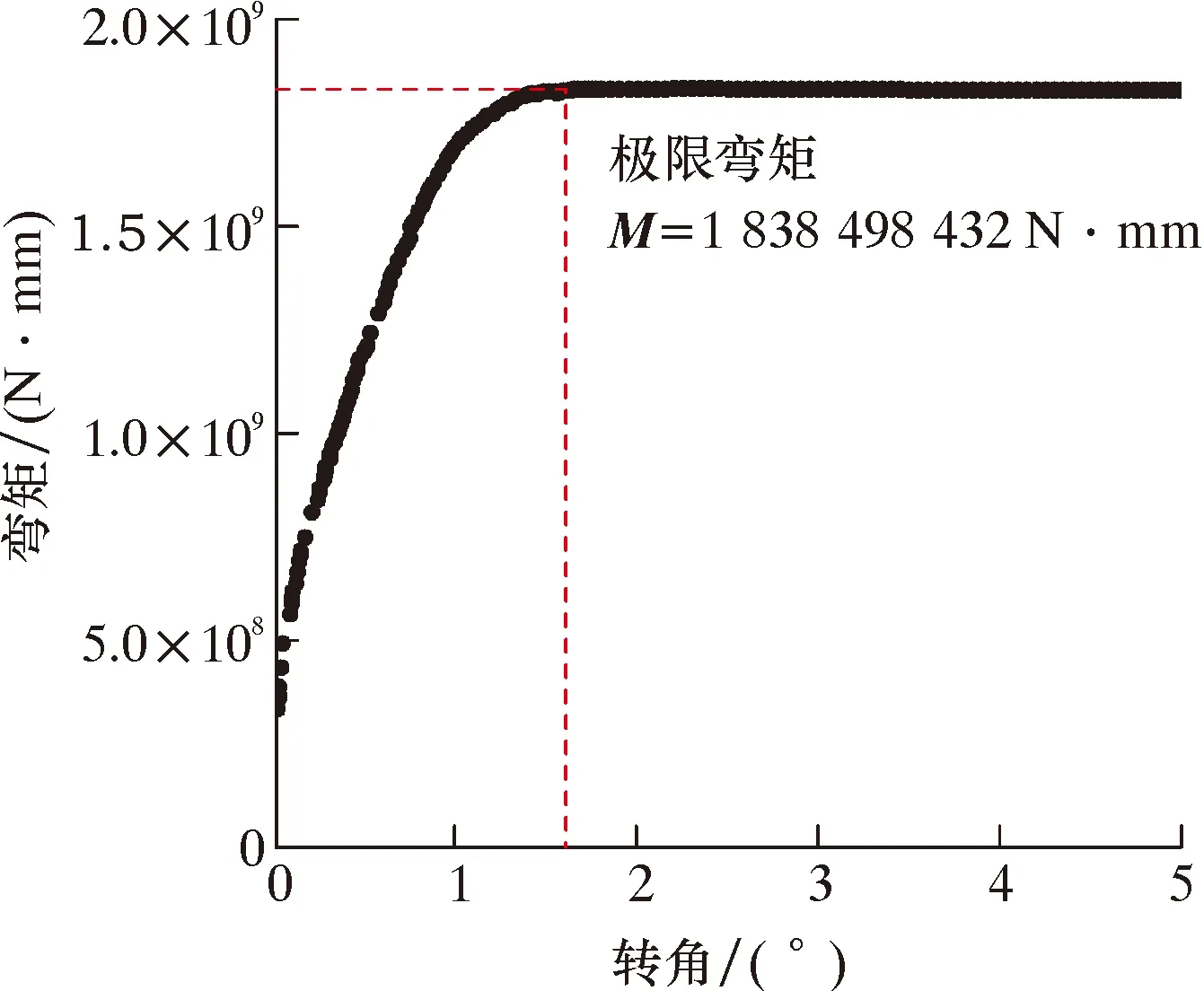

图3所示为仿真计算得到法兰在端部拉力作用下的极限载荷。以螺栓轴向应力不超过许用应力的83%作为法兰极限载荷判断指标,得到法兰在拉应力作用下的极限拉力为8 015 622 N。图4所示为法兰极限弯矩随转角的变化规律。由图4可以看出,当施加在法兰上的转角超过1.53°时,法兰所承受的弯矩将不再增加,表明法兰已发生塑性垮塌,此时法兰所承受的弯矩即为极限弯矩,其值为1 838 498 432 N·mm。

图3 极限推力随上法兰轴向位移变化规律Fig.3 Variation rules of ultimate thrust with axial displacement of upper flange

图4 极限弯矩随转角变化规律Fig.4 Variation rules of ultimate bending moment with rotation angle

组合载荷法兰强度试验过程中,最大介质压力可达140 MPa。考虑成本及施工安全问题,不开展破坏试验。将端部拉力极限值视为4支液缸能提供的最大推力,结合试验平台尺寸参数,设计液缸额定压力为41 MPa,取安全系数2.46,拉伸及弯曲试验液缸压力为16.7 MPa。

1.5 危险区域

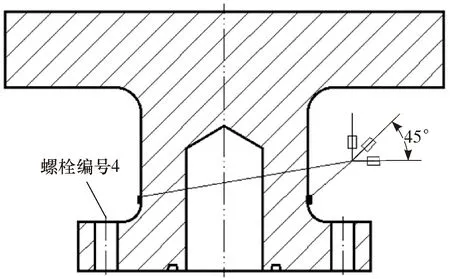

静水压壳体强度试验及拉伸试验工况中,螺栓主要承受轴向力和内压产生的附加弯矩。因载荷及约束均满足对称条件,故每根螺栓受力状态相同,最大应力位置在靠近法兰颈部一侧的螺栓中心截面。弯曲试验工况在静水压壳体强度试验的基础上,对试验法兰施加弯矩。由于弯矩具有方向性,螺栓组受拉一端应力大于受压一端,相较于前2种工况,轴向应力分布不均匀化。图5所示为弯曲试验螺栓轴向应力分布状态。从图5可以看出,在弯矩作用方向上受拉一端螺栓已失效(灰色表示已失效部分),沿弯矩作用方向上各螺栓应力逐渐减小。

图5 弯曲试验工况螺栓轴向应力分布云图Fig.5 Cloud chart for axial stress distribution of bolt under bending test condition

静水压壳体强度试验工况下,法兰仅受螺栓预紧力及介质压力,最大应力位置在法兰盘与颈部过渡的内腔壁面;但在施加端部拉力或弯矩后,外壁面同样出现高应力区域。图6所示为拉伸试验工况法兰等效应力云图。由图6可知,高应力区不仅存在于法兰内腔,法兰盘与颈部过渡圆角附近也出现了明显的应力集中现象。

图6 拉伸试验工况法兰等效应力云图Fig.6 Cloud chart for equivalent stress of flange under tensile test condition

图7所示为弯曲试验工况法兰应力云图。由图7可以看出,由于弯矩的作用,原本应力分布状态改变,高应力失效区集中在法兰颈部,沿径向逐渐收缩。

图7 弯曲试验工况法兰等效应力云图Fig.7 Cloud chart for equivalent stress of flange under bending test condition

上述结果表明:螺栓危险区域位于靠近法兰颈部一则的中心区域;拉伸及弯曲试验工况中,法兰盘与颈部过渡圆角附近存在高应力发源区。上述区域可为试验前应变片粘贴位置提供参考。

2 超高压非标法兰强度试验

2.1 测试目的及设备

现阶段压裂设备额定压力已达140 MPa[19-21],现行API 6A缺少ø130 mm、140 MPa法兰规范且常用的法兰设计方法未考虑组合载荷的影响。因此,开展组合载荷试验对验证超高压法兰设计标准化尤为重要。

组合载荷强度试验装置可分为水压试验模块和数据采集模块。水压试验模块由WYC微机高压测试系统V2.0、自主设计的41.0 MPa液压缸4支、液缸油压控制系统及若干液压管线组成;数据采集模块由UT7010高速静态应变仪(30个通道)、若干轴向应变片及三向应变片(电阻120 Ω,灵敏系数2.08)、UTUSBto485转换器及若干数据线组成。

2.2 测试方法

在螺栓和上、下试验法兰的预设监测区布置应变片,为保证数据采集精度,贴片部位按电测应变技术处理。

本试验测试项目包括法兰拉伸试验和弯曲试验。因法兰拉伸试验由4支周向等间距布置的液压缸提供推力,12根螺栓呈对称分布,理论上每根螺栓的轴向应力分布情况相同。由于后续试验过程中会开展法兰弯曲试验,而弯曲自身具有方向,且弯曲应力主要由2支液压缸提供,2支液缸的位置会影响不同位置的螺栓轴向应力分布状况。

图8 待测螺栓及液压缸空间位置Fig.8 Spatial position of bolts and hydraulic cylinders to be tested

鉴于上述情况,试验法兰及螺栓的应力应变测点位置以弯曲试验为基准。图8所示为待测螺栓及液缸空间位置。由下法兰的顶部向下看,以最左边螺栓为起点,顺时针方向将12根螺栓编号,同理将4支液压缸编号。法兰弯曲试验过程中,由液压缸1和液压缸2提供推力,从螺栓轴向应力大小角度考虑,选择6根螺栓布置轴向应变片,其编号分别为1、3、4、5、7和10。在上述螺栓外圆表面中间处粘贴轴向应变片,轴向的位置误差不超过±5 mm。

图9所示为上、下法兰的测点位置。在上、下法兰盘与颈部过渡圆角处均布置2组三向应变片,2组三向应变片在法兰颈部外圆表面上间隔180°。法兰及螺栓上的应变片连接方式为桥,为消除温度变化等因素对测量精度的影响,分组对所测法兰、螺栓进行了相应的温度补偿。图10为现场上、下法兰和螺栓的测点布置及应变仪桥接方式示意图。

图9 上、下法兰应变片粘贴位置Fig.9 Sticking position of upper and lower flange strain gauges

图10 法兰试验装置测点及接线Fig.10 Measuring points and wiring of flange test device

2.3 数据采集与处理

分别采集试验法兰及螺栓监测区域在拉伸试验及弯曲试验过程中的应变值,去掉因载荷等不稳定因素引起的误差。根据高压容器的强度试验要求,试验各阶段均保压5~10 min,螺栓及法兰的应力应变取稳定阶段的平均值。数据采集频率为每次1 s。

现场试验准备过程中,将粘贴好轴向应变片的螺栓装配到法兰上,由于螺栓在预紧过程中加载过程较复杂,所以实测结果均未考虑螺栓预紧过程中的应力变化。

2.3.1 拉伸试验过程及结果

拉伸试验法兰内孔及液缸增压顺序:①4支液压缸油压增大至16.7 MPa,稳压至试验结束;②上、下试验法兰内孔压力增至70 MPa,稳压10 min;③上、下试验法兰内孔压力增至106 MPa,稳压10 min;④上、下试验法兰内孔压力增至140 MPa,稳压10 min;⑤液压缸及试验法兰泄压。

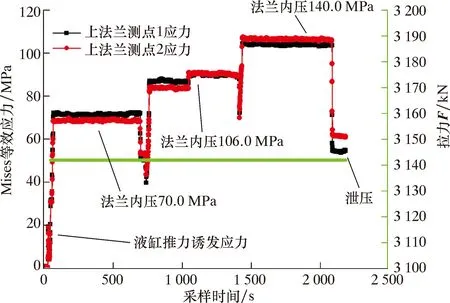

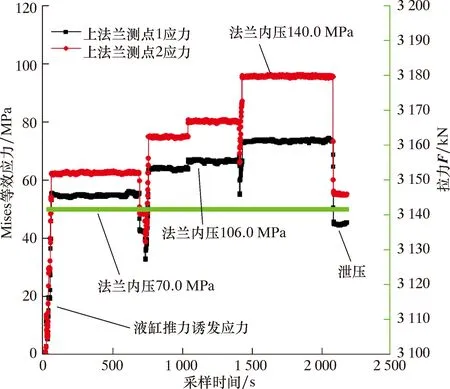

图11及图12所示为拉伸试验上、下法兰测点1、2处的等效应力。上、下法兰各测点的等效应力变化曲线可反映应力随载荷变化的特征。法兰内孔压力升高促使各测点应力逐渐增大,总体呈阶梯上升趋势,拉伸试验各阶段上、下法兰测点等效应力如表2所示。比较分析可以看出:拉伸试验过程中,下法兰测点1应力整体小于测点2应力,其原因在于4支液压缸推力作用点可能不完全对称;同时测点1和测点2的应变片粘贴位置存在差异,测点2更靠近法兰颈部的过渡圆弧处。上、下法兰对应位置的等效应力也存在一定差异,整体表现为上法兰各测点的应力高于下法兰测点的应力,主要原因在于测点应变片粘贴位置并不是完全相同。最大等效应力为106 MPa,出现在拉伸试验第4阶段上法兰测点2处,远小于试验法兰材料的屈服强度。

图11 拉伸试验上法兰测点1、2处的等效应力Fig.11 Equivalent stress at measuring points 1 and 2 of upper flange in tensile test

图12 拉伸试验下法兰测点1、2处的等效应力Fig.12 Equivalent stress at measuring points 1 and 2 of lower flange in tensile test

表2 拉伸试验各阶段上、下法兰测点等效应力 Table 2 Equivalent stress at measuring points of upper and lower flanges in each stage of tensile test

图13所示为拉伸试验螺栓监测点的轴向应力。从图13可以看出,各试验阶段螺栓的应力变化规律与载荷作用存在一致性。但由于未测试螺栓预紧作用的轴向应力,所以拉伸试验过程中测试得到的应力较低,从数值上可以看出,螺栓1的轴向应力最高,约为35 MPa,螺栓强度符合要求。螺栓的轴向应力与螺栓预紧力关联较大,本试验测试结果为螺栓轴向应力增量,预紧力作用于螺栓的轴向应力不超过螺栓材料屈服强度的,即真实状态螺栓应力小于395 MPa,所以试验过程中螺栓的轴向应力远低于83%σs(σs=720 MPa)。

图13 拉伸试验螺栓监测点的轴向应力Fig.13 Axial stress at measuring point of bolt in tensile test

2.3.2 弯曲试验过程及结果

弯曲试验法兰内孔及液压缸增压顺序:①液压缸1、2油压增大至16.7 MPa,稳压至试验结束;②上、下试验法兰内孔压力增至70 MPa,稳压10 min;③上、下试验法兰内孔压力增至106 MPa,稳压10 min;④上、下试验法兰内孔压力增至140 MPa,稳压10 min;⑤液压缸及试验法兰泄压。

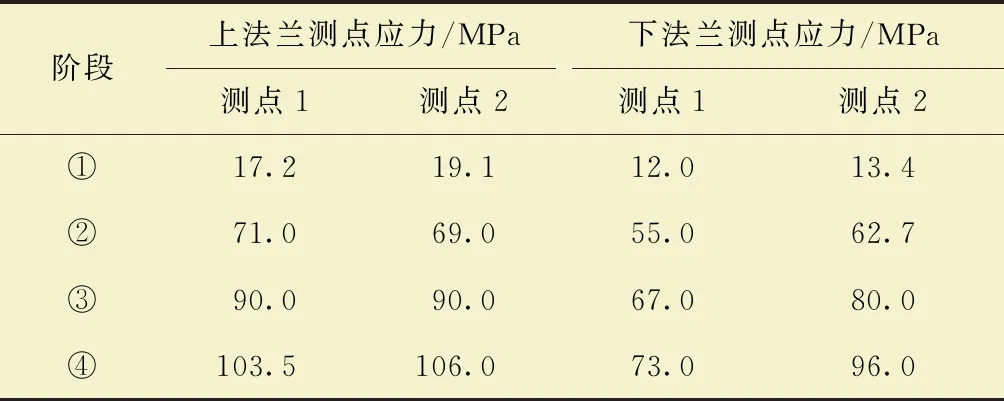

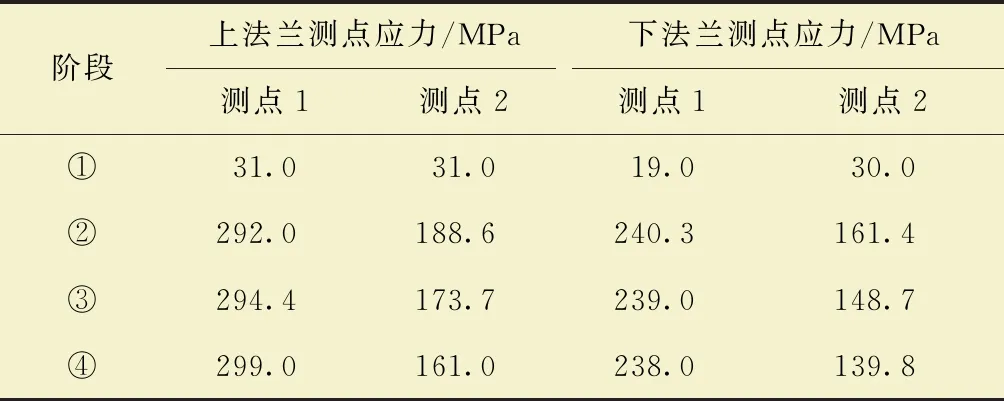

图14及图15所示为弯曲试验过程上、下法兰测点1、2处的等效应力。由于液压缸1、2的作用,上、下法兰测点1处应力整体高于测点2处应力。弯矩作用下,测点1处受拉伸作用,其等效应力随试验压力增大略微增大,测点2处受压缩作用,随试验压力增大略有减小。弯曲试验各阶段上、下法兰测点等效应力如表3所示,最大等效应力为299 MPa,出现在弯曲试验第4阶段上法兰测点1处,仍小于法兰屈服强度(σs=517 MPa)。

弯曲试验中,所测螺栓轴向应力仍是在预紧基础上的增量,最大增应力约为44 MPa,仍在弹性范围。

图14 弯曲应力测试上法兰测点1、2应力Fig.14 Stress at measuring points 1 and 2 of upper flange in bending stress test

图15 弯曲应力测试下法兰测点1、2应力Fig.15 Stress at measuring points 1 and 2 of lower flange in bending stress test

表3 弯曲试验各阶段上、下法兰测点等效应力Table 3 Equivalent stress at measuring points of upper and lower flanges in each stage of bending test

3 结论及认识

(1)在拉伸及弯曲试验工况中,法兰盘与颈部的过渡圆角附近外壁面存在高应力区域,可作为试验监测区域。

(2)测试结果表明,所设计的ø130 mm、140 MPa法兰接头在拉伸及弯曲试验中均具有足够的强度,且试验过程无泄漏,密封性能良好。

(3)本研究填补了API TR6AF2试验空缺,可为后续系列高压、大通径法兰的组合载荷强度分析及压裂井口超高压法兰标准化提供参考。