某型钻杆几何缩比及模态参数相似性分析*

廖胜军 于增辉 侯洪为 王 蕙 国朝健 万 琦 郭 宇

(1.中海油田服务股份有限公司 2.国防科技大学空天科学学院)

0 引 言

钻杆是石油钻探的核心装备之一。钻杆工作时承受着相当复杂的外载荷和多样的边界约束,其动力学响应复杂多变,特别是当钻探系统的动力学特性匹配不佳时,容易导致钻探系统产生强烈共振,进而引发钻杆产生裂纹、失效甚至断裂等后果。为确保钻杆工作的安全性,减少故障发生,降低试井和钻井成本,不少专家和学者从不同的角度对钻杆等钻井设备的动力学特性进行了研究[1-11]。为了解决石油钻杆等钻井大型设备动力学方面的问题,试验测试是最为直接的手段。而对于大型钻杆的试验测试,特别是动力学试验,由于试验台的推力与空间限制,原钻杆试验往往比较困难。而通过数值仿真与缩比试验件试验相结合的方法,获取钻杆系统动力学特性是一种很好的选择。随着计算机硬件技术与数值仿真软件功能的发展,这种数值仿真软件辅以高性能的计算机数值仿真方法,将传统的“实物试验-改进实物-再试验”的试凑式研发模式,向“数值仿真-改进模型-数值仿真-实物验证”的虚拟样机与实物验证的虚实结合研发模式转变。

然而,数值仿真与缩比试验件试验相结合的方法,关键是需要明确数值仿真计算的收敛性,以及原尺寸结构件与缩比试验件之间的参数相似性。目前,已有文献对钻杆数值仿真中如何确定满足收敛要求的单元划分,以及大型钻杆试验中原钻杆与缩比钻杆的参数相似性问题的研究尚不充分,也未见探讨钻杆有限元仿真模型收敛性及单元划分应当遵循的原则,以及缩比钻杆动力学相似性研究等方面的报道。

鉴于此,笔者通过模态分析基本理论[12-13]和数字仿真技术[14-15],采用数值仿真与缩比试验件试验相结合的方法进行研究。首先,以某大型钻杆为研究对象,将原钻杆持续增加有限元单元划分规模,探讨有限元单元划分规模与结果收敛性之间的关系,由此确定合适的满足收敛性要求的有限元单元划分规模;其次,由满足收敛性要求的单元划分规模对钻杆进行建模、仿真,研究原钻杆与不同几何缩比钻杆之间的模态参数相似性,为缩比试验件的缩比比例与试验台的选择提供依据;最后,通过缩比25%的钻杆试验件试验,将数值仿真结果与缩比试验件试验测量值对比,获取数值仿真的精度,由此可确定该型钻杆的原尺寸与缩比试验件之间的模态参数相似性。这种数值样机仿真与少量模拟试验件物理样机试验相结合的方法,不仅可以大大节约经费,而且显著缩短试验周期,也可为钻杆的研发提供技术支撑。

1 基本原理

将钻杆几何缩比用n表示,即n等于缩比结构件尺寸除以实体结构件尺寸,并且原钻杆与缩比钻杆的结构与材料相同。

1.1 固有频率相似性

对于多自由度振动系统,其频率方程为[12-13]:

K-ω2M=0

(1)

式中:ω为系统的固有频率;K、M分别为系统的刚度矩阵和质量矩阵。

不失一般性,以单自由度为例研究固有频率的相似性。则单自由度系统的固有频率为:

(2)

式中:k、m分别为系统的刚度(N/m)和质量(kg),大小分别取决于部件的结构尺寸和材料属性。

缩比结构参数的下标用t表示,原尺寸结构参数的下标用o表示,如kt、mt分别表示缩比结构的刚度和质量,ko、mo分别表示原件的刚度和质量,则有:

ko=kt/n

(3)

mo=mt/n3

(4)

将式(3)、式(4)代入式(2)可得:

(5)

式中:ωt、ωo分别为缩比结构与原件的固有频率,s-1。

式(5)表明,缩比结构的固有频率是原件尺寸结构的1/n。由于固有频率大小仅与结构与材料有关,与载荷无关,故式(5)适用于任何载荷,包括拉压载荷、弯矩载荷、扭矩载荷、压力载荷和温度载荷等。

式(5)描述了缩比结构固有频率与原件固有频率的关系,从而可以依据缩比结构试验获得的固有频率而得到原件的固有频率,该式适用于任何复杂结构或设备。

1.2 振型相似性

为了研究原结构与缩比结构的振型相似性,设两结构强度相同(等强度假设)。以悬臂梁为例,设梁横截面积为A,拉压载荷为F,材料弹性模量为E,悬臂处为X轴坐标原点。在梁轴中心线上选取p个点,即x1,x2,x3,…,xp,梁各点位移d(xi)依据材料力学可以表示为[16]:

(6)

缩比梁与原尺寸梁的位移关系为:

(i=1,2,3,…,p)

(7)

缩比梁各点的位移向量wt、原尺寸梁各点的位移向量wo分别表示为:

(8)

(9)

由式(7)与式(8)、式(9)可得:

wt=nwo

(10)

如果选取任意一位移不为0的点作为参考点(原尺寸梁和缩比梁均取同一个位置作为参考点),譬如点x2,可对式(10)进行变换:

(11)

(12)

可见式(11)和式(12)右边分别是缩比梁与原尺寸梁的振型,分别用ut和uo表示。由式(8)~式(12)得:

ut=uo

(13)

式(13)表明,在缩比梁与原尺寸梁的振型参考点选取同一个位置时,缩比梁振型与原尺寸梁振型相同,与几何缩比n无关。

2 某型钻杆模态分析

为研究钻杆的模态,本文以某大型钻杆为研究对象。该钻杆的几何模型如图1所示。钻杆模型上端面直径为114.8 mm,下端面直径为159.0 mm,整个模型长度为3 092.0 mm。该型钻杆的长径比为17.4∶1。

钻杆为15-15HS MAX材料,弹性模量为191.0 GPa,泊松比为0.29,密度为7 750 kg/m3,质量为407.4 kg。

图1 某钻杆几何模型Fig.1 Geometric model of a drill pipe

2.1 模型精度分析

有限元仿真模型的收敛是获取准确结果的前提。采用MSC.PATRAN建立整个有限元模型,采用MSC.NASTRAN进行模态分析。为提高仿真计算精度,主要采用六面体单元(代号HEX8),在多孔相交、槽孔相关等结构复杂处采用楔形体单元(代号WEDGE6)和四面体单元(代号TET4),以精确反映原结构三维形状。当然,单元规模越大,仿真结果越精确,当单元规模达到一定程度后,过大的单元规模将消耗计算资源。当单元数量达到合适的规模后,仿真结果相当接近真值,已经满足相对误差小于5%的精度要求。因此,单元划分规模不是越大越好,需要寻找一个满足收敛要求效费比高的单元划分规模,确定单元划分时控制边长的区间,即单元最大边长、最小边长与结构最长尺寸之比例,为类似结构的单元划分规模提供参考。

通过持续增加单元划分规模(每次增加约25.0%的单元数量),得到钻杆有限元仿真模型,以及对应缩比25.0%、缩比12.5%的有限元仿真模型,如图2所示。

图2 原钻杆、缩比25.0%和缩比12.5%钻杆的有限元仿真模型Fig.2 Finite element simulation model of original size,25.0% and 12.5% scaled drill pipes

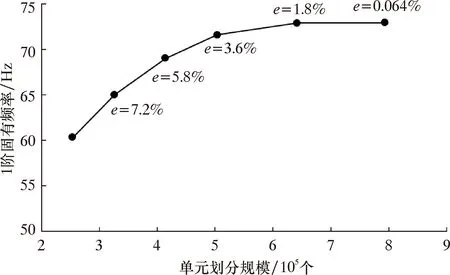

1阶固有频率是结构的重要动力学特性参数之一[17],本文以1阶固有频率的结果来检验模型的收敛性。原钻杆结构单元划分规模与仿真结果收敛性的关系如图3所示。图3中分别划分了253 142、325 586、413 842、503 210、641 986和793 684个单元的仿真模型,在研究单元划分规模与精度的关系时,为确保计算精度不变,各缩比模型单元尺寸的相对尺度不变。通常以结果相对误差e小于5.0%作为收敛准则。为了获得更高的仿真精度,取相对误差e为1.8%的划分规模,即单元划分数为641 986个,节点数472 705个时,单元划分规模的性价比较高。

图3 不同单元划分规模与仿真收敛性的关系图Fig.3 Relationship between different element division scale and simulation convergence

为了描述单元划分规模,以单元边长与结构尺寸之比来反映缩比和单元尺寸共同作用的结果。仿真计算表明,该划分规模中最大的单元边约为钻杆长度方向的1/500,于几何突变处适当加密单元,最小单元边长不超过钻杆长度方向的1/5 000,即获取效费比较高的单元划分规模。基于此单元划分,分别对原钻杆、缩比25.0%和缩比12.5%的钻杆在自由边界、固支约束、自由-固支约束3种约束下,进行模态参数相似性仿真分析。

2.2 自由边界模态分析

综合考虑原钻杆质量、尺寸与试验机推力、台面尺寸,故选择原钻杆、缩比25.0%和缩比12.5%钻杆的结构进行比较,各模型的材料性能参数一致。

2.2.1 自由边界时的固有频率

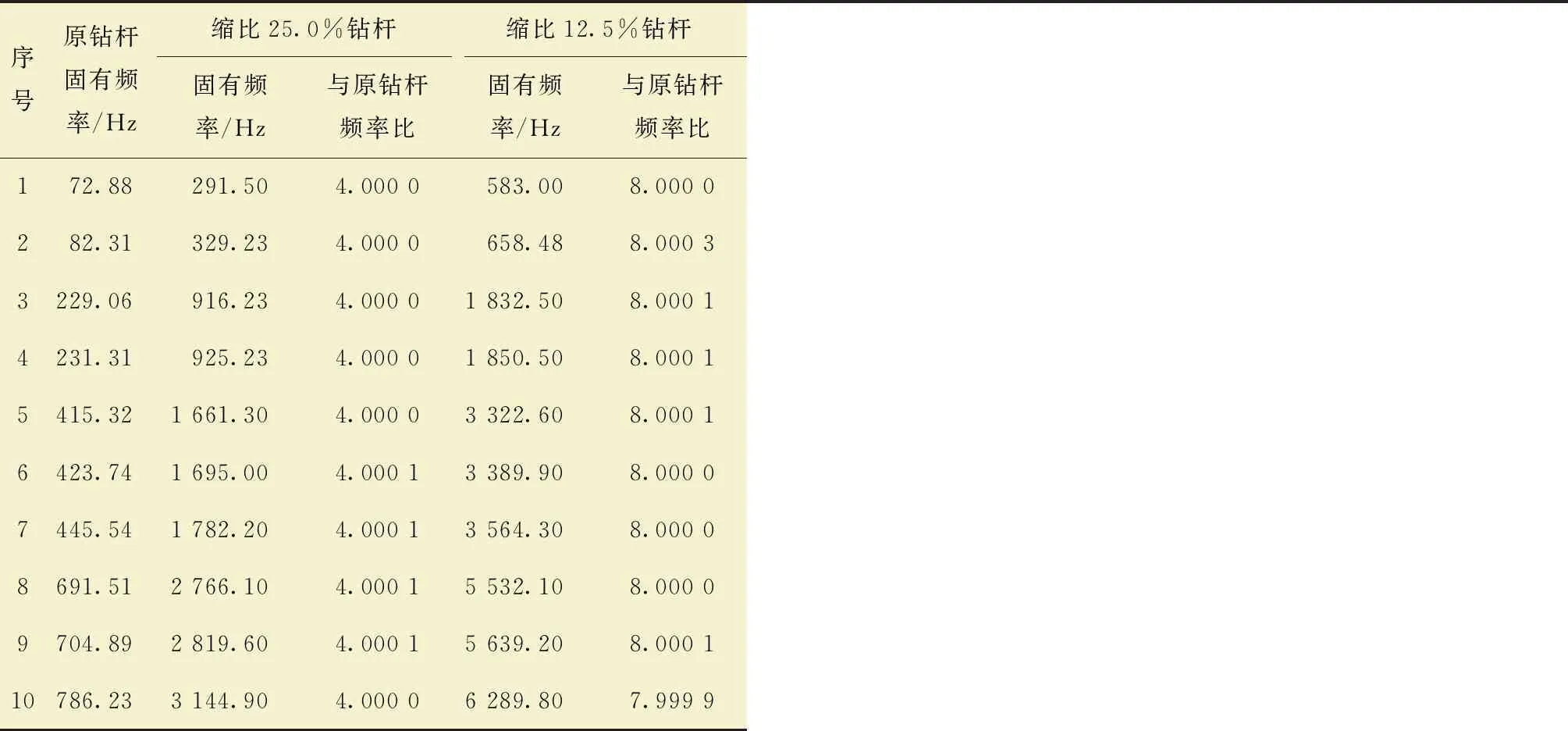

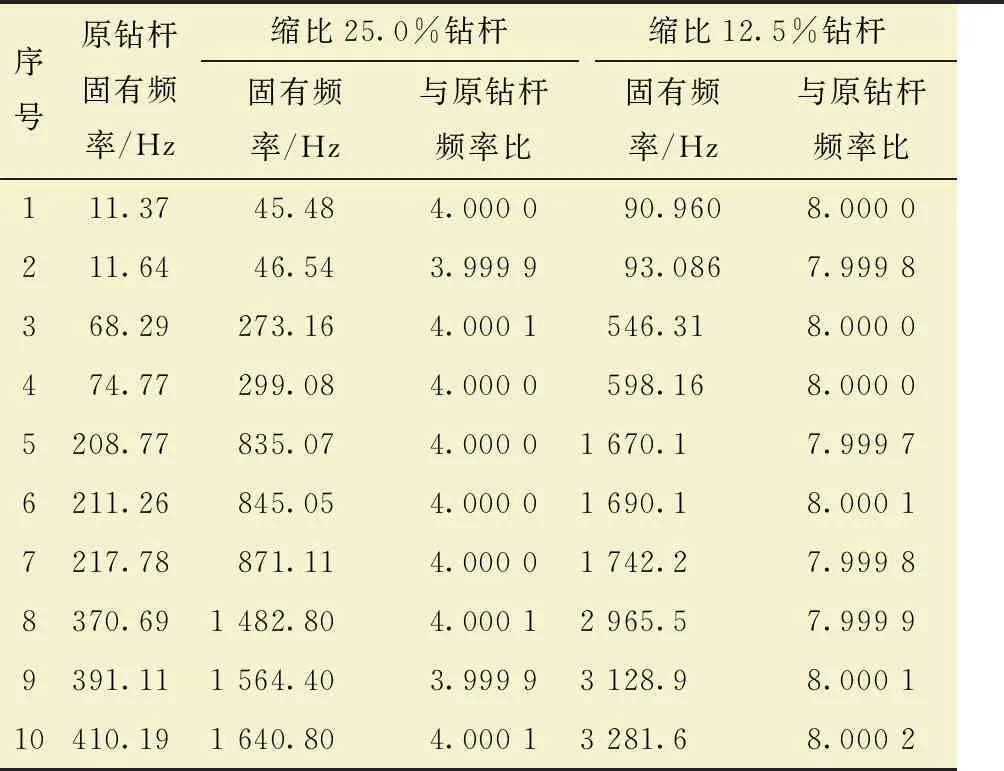

自由边界时,通过仿真分析,原钻杆、缩比25.0%和缩比12.5%钻杆的自由边界前10个固有频率如表1所示。

表1 原钻杆、缩比25.0%和缩比12.5%钻杆自由边界固有频率Table 1 Natural frequency of original size,25.0% and 12.5% scaled drill pipes at free boundary

2.2.2 自由边界时的振型

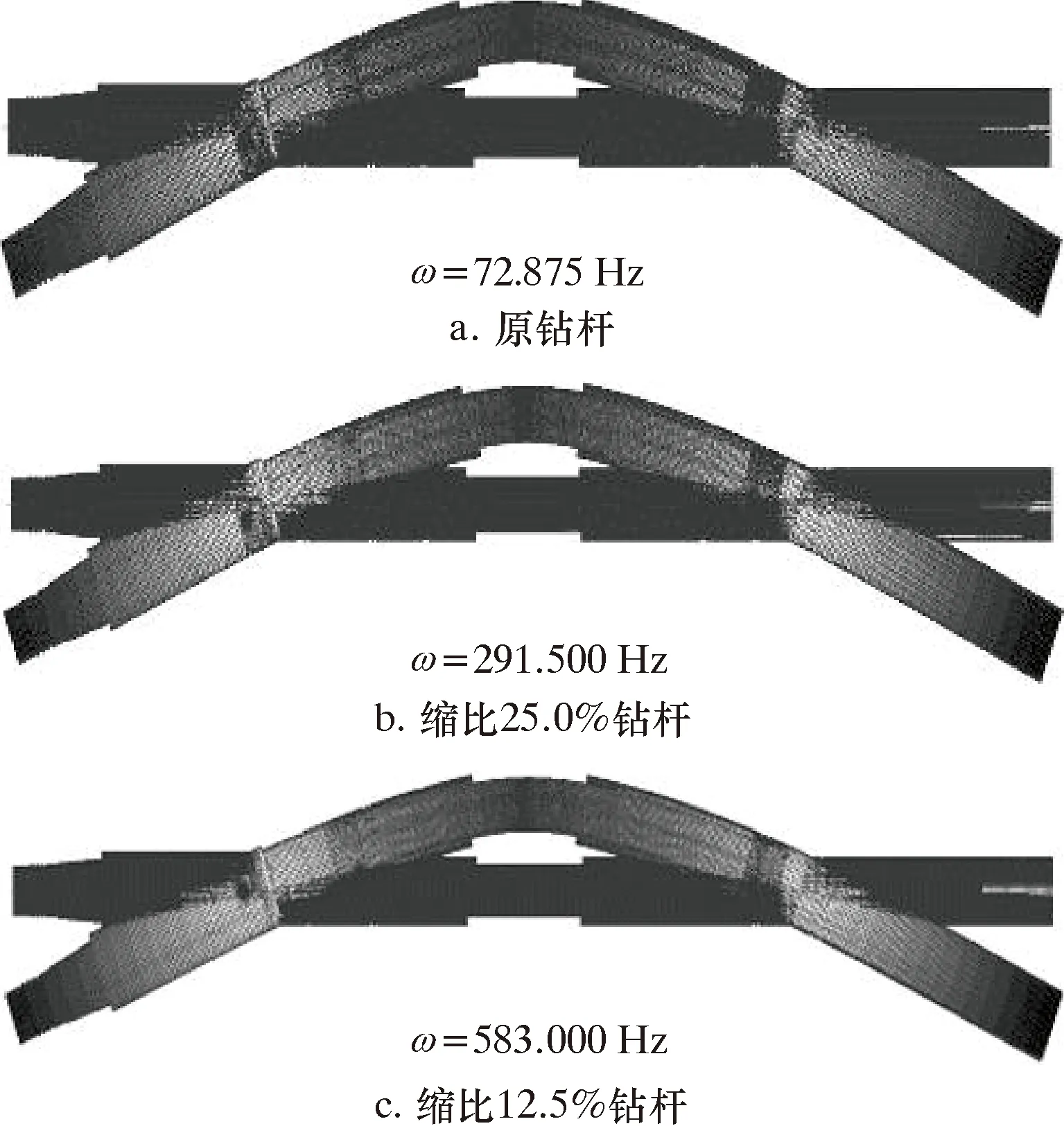

原钻杆、缩比25.0%和缩比12.5%钻杆在自由边界时的1阶振型如图4所示。

图4 原钻杆、缩比25.0%和缩比12.5%钻杆在自由边界时的1阶振型Fig.4 First-order vibration mode of original size,25.0% and 12.5% scaled drill pipes at free boundary

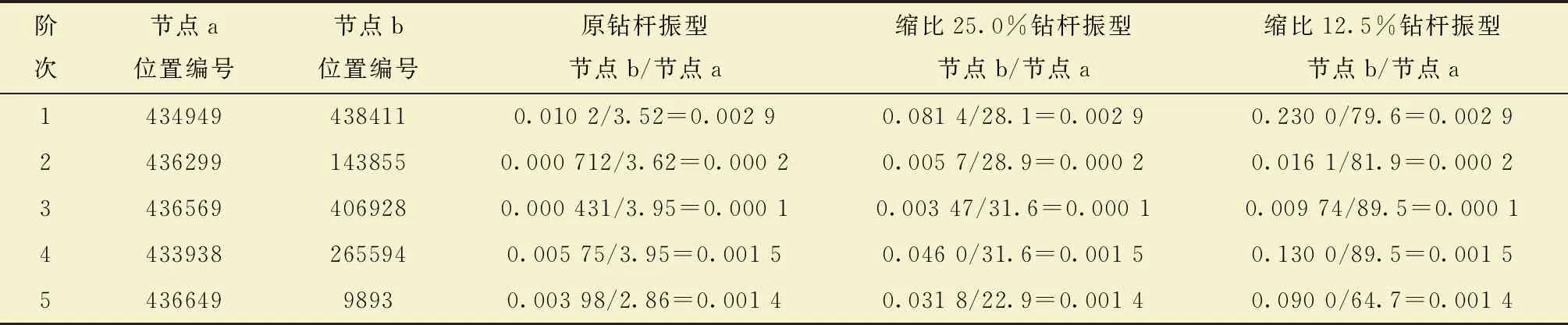

分析结果表明,原钻杆、缩比25.0%和缩比12.5%钻杆振型相同。为更好地描述振型之间的关系,可通过任意两点幅值比与多对应点幅值分布规律来描述。分别在原钻杆、缩比25.0%钻杆和缩比12.5%钻杆的对应部位,任意选取a和b 2个节点,则前5阶振型对应2个节点位移幅值之比如表2所示。从表2可见,同结构同阶次的a和b这2节点振型幅值之比相等,表明原钻杆、缩比25.0%钻杆和缩比12.5%钻杆的振型唯一且相同。

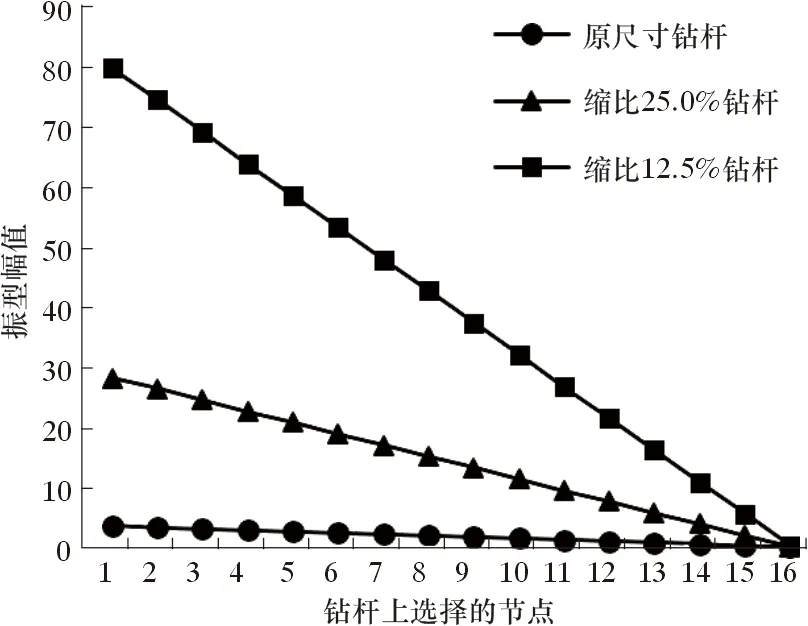

为进一步研究振型的相关性,在原钻杆、缩比25.0%钻杆和缩比12.5%钻杆上,对应选择1阶振型幅值单调递减的任意16个节点,对应位置处幅值的变化规律如图5所示。图5曲线表明,同一结构上各点幅值呈线性关系,不同结构上对应点的幅值比值相同,说明1阶振型相同。同样可得,原钻杆、缩比25.0%钻杆和缩比12.5%钻杆对应各阶频率的振型也相同。

表2 自由边界时前5阶振型对应2个节点位移幅值之比Table 2 Displacement amplitude ratio of 2 nodes corresponding to first 5-order vibration modes at free boundary

图5 不同结构上各点1阶振型幅值分布Fig.5 First-order vibration mode amplitude distribution of each point on different structures

2.3 固支约束模态分析

2.3.1 固支约束时的固有频率

钻杆在地下钻探过程中,顶端和外部机构相连,简化为6自由度固支边界条件。假设钻杆钻头处(顶端)和岩石接触、挤压,约束接触顶端为固支约束。

固支约束时,通过仿真分析,原钻杆、缩比25.0%和缩比12.5%钻杆的自由边界前10个固有频率如表3所示。

表3 原钻杆、缩比25.0%和缩比12.5%钻杆固支约束时的固有频率Table 3 Natural frequency of original size,25.0% and 12.5% scaled drill pipes under fixed support constraint

2.3.2 固支约束时的振型

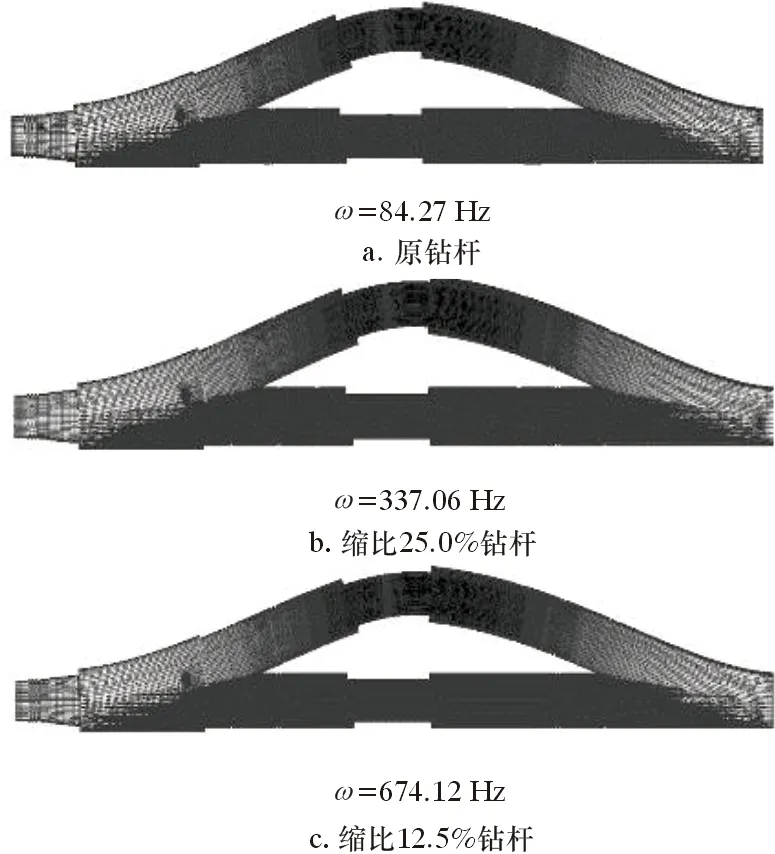

原钻杆、缩比25.0%和缩比12.5%钻杆在固支约束时的第1阶振型如图6所示。

图6 原钻杆、缩比25.0%和缩比12.5%钻杆在固支约束时的1阶振型Fig.6 First-order vibration mode of original size,25.0% and 12.5% scaled drill pipes under fixed support constraint

由分析可知,尽管3个图振型振幅大小不同,但它们振型相同。

2.4 自由-固支约束模态分析

2.4.1 自由-固支约束时的固有频率

钻杆前端钻头作业时,不断和岩石接触、挤压和分离,因此,顶端自由、底部固支是一种比较常见的工作状态。在自由-固支约束时,原钻杆、缩比25.0%和缩比12.5%钻杆的前10个固有频率如表4所示。

表4 原钻杆、缩比25.0%和缩比12.5%钻杆顶端自由-底端固支时的固有频率Table 4 Natural frequency of original size,25.0% and 12.5% scaled drill pipes under top free - bottom fixed conditions

2.4.2 自由-固支约束时的振型

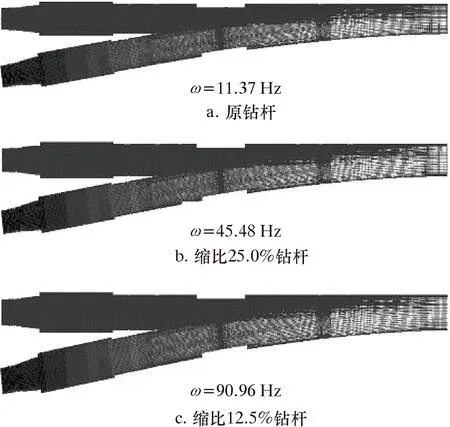

由计算结果可知,原钻杆、缩比25.0%和缩比12.5%钻杆的1阶振型如图7所示。由图7可知,尽管3个图振型振幅不同,但它们振型相同。

图7 原钻杆、缩比25.0%和缩比12.5%钻杆在自由-固支约束时的1阶振型Fig.7 First-order vibration mode of original size,25.0% and 12.5% scaled drill pipes under free-fixed support constraint

3 试验测试与工程应用

3.1 试验测试

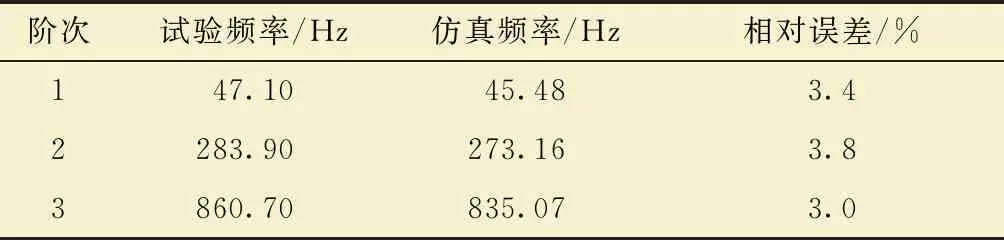

为检验仿真分析的正确性,结合DC-3200-36型试验振动台(主要性能参数:额定正弦推力32 kN,频率范围2~3 000 Hz,最大载荷300 kN,最大加速度100g(m/s2),台面尺寸ø400 mm)特性与该型钻杆的结构特点,综合考虑试验机推力、台面尺寸,以及缩比钻杆结构与加工工艺实现,最合适的缩比比例为缩比为25.0%。制作了缩比为25.0%钻杆试验件,如图8所示。缩比试验件长度773 mm,质量6.5 kg。采用悬臂夹具,进行了一端固支、一端自由的扫频试验,提取前3阶试验结果与仿真结果对比,如表5所示。由表5可以看出,缩比25.0%的试验件前3阶的频率,其实测值与仿真值相比较,相对误差不超过3.8%,表明仿真结果精度较高。

图8 缩比25.0%钻杆试验件Fig.8 25.0% scaled drill pipe test piece

表5 缩比25.0%钻杆试验与仿真计算频率比较Table 5 Comparison of frequencies obtained from 25.0% scaled drill pipe test and simulation calculation

3.2 工程应用

对于大型钻杆的试验测试,特别是动力学试验,由于试验设备的推力与空间限制,原钻杆试验往往比较困难,也没有必要,缩比试验件试验是一种很好的选择。通过数值仿真与缩比25.0%钻杆试验测试检验相结合的方法,与原尺寸钻杆试验测试相比较,具有2个优势:一是将试验件质量从407.4 kg减少到6.5 kg,极大地节省了材料,同时,缩比试验件的夹具制造也节省了大量材料;二是空间尺寸缩小,对试验台的台面空间尺寸要求也大为缩减,降低了对试验设备的要求,方便了试验操作,加快了试验进度,节省了试验经费。并且较为精确地获得了该型钻杆模态参数,其中自由边界时的1阶频率为72.875 Hz。固支约束时的1阶频率为84.265 Hz,自由-固支约束时的1阶频率为11.370 Hz。这些动力学性能参数主要有3个方面作用,一是指导钻杆设计,设计可适当提高其响应频率,回避外载荷频率;二是通过模态振型可以确定钻杆设计中刚度最小的方位,为刚强度设计提供支撑;三是实际作业中,给司钻提供发生共振评判的量化参考。如图9所示为该型钻杆安全作业情景。

图9 原钻杆作业情景Fig.9 Operation scenario of original size drill pipe

该钻杆作业过程中均没有位于这些频率的载荷存在。因此,可以判定不会有共振产生,实际作业也证实该型钻杆使用正常。

4 结 论

采用数值仿真与缩比试验件试验相结合的方法,对某型长径比为17.4∶1的石油钻杆进行了模态分析,并通过缩比25.0%钻杆试验测试检验仿真分析的精度,所得主要结论如下:

(1)通过数值仿真分析,类似该型结构的钻杆,确保计算收敛、效费比较高的单元划分原则是,单元最长边小于钻杆长度的1/500,单元最短边大于钻杆长度的1/5 000,此时的模型精度为1.8%。获得了效费比高的单元划分规模与划分原则,可为钻杆模态数值仿真分析提供参考与借鉴。

(2)采用数值仿真方法探讨了原钻杆、缩比25.0%和缩比12.5%钻杆在自由边界、两端固支与自由-固支约束时的模态频率以及对应振型。研究结果表明,缩比钻杆模态频率正比于缩比比例,确定了几何缩比与模态参数相似性的关系,为钻杆缩比比例的选择提供了理论支撑。

(3)综合考虑试验振动台能力与该型钻杆的结构尺寸,确定最佳缩比为25.0%。采用缩比为25.0%钻杆试验与数值仿真的模态频率进行对比,结果相对误差小于3.8%,检验了钻杆数值仿真的精度,为数值仿真方法在钻杆模态分析的工程应用提供了可行性保障。