煤矿坑道钻机大直径钻杆上卸装置设计

刘 智

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

自动化、智能化是近年来煤炭行业发展的主要方向。利用具有自动化、智能化功能的装备来代替人工,不但可以解决人工劳动强度高以及劳动作业安全的问题,还可以有效缓解煤炭行业日渐突出的“招工难”问题。自动化、智能化装备将引领煤炭行业实现高质量发展,代表着煤炭行业装备发展的新方向[1-4]。

煤矿坑道钻机实现自动化、智能化必然离不开自动上卸钻杆装置。每一台具有自动化、智能化功能的坑道钻机都必须配备稳定可靠的自动上卸钻杆装置[5-6]。近年来,针对煤矿坑道钻机自动上卸钻杆装置的研究很多,根据不同的使用要求,自动上卸钻杆装置的结构及功能也不尽相同[7-8]。目前上卸钻杆装置多使用在动力头与夹持器之间上卸钻杆的模式,机械手和储杆箱的结构形式,1 个储杆箱可储存45~80 根钻杆,2~3 箱钻杆既能够满足施工常规钻孔孔深的要求[9]。但此类储杆箱结构的上卸钻杆装置适用于钻杆直径ϕ73 mm 以下,钻杆长度1 m 以内的钻杆。因钻杆直径小,长度短,储杆箱的外形尺寸小,能够满足集成在钻机上的条件。但对于大直径钻杆,例如钻杆直径ϕ89 mm 以上、钻杆长度1.5 m 以上的钻杆,钻杆体积大,质量重,不适合采用储杆箱的结构形式。为此,研制了煤矿坑道钻机用大直径钻杆上卸装置。

1 矿用坑道钻机大直径钻杆上卸装置方案

大直径钻杆施工的多为长钻孔,利用钻孔设计孔深大、使用的钻杆数量多的特点,采用将10 根钻杆组成1 个钻杆束,以钻杆束为单元进行整体吊装移运的方式,在巷道顶板安装移运轨道及吊装装置;钻杆束码放在轨道下方,需要使用钻杆时,将钻杆束吊运至钻杆托架上,拆除两侧护板即可供施工使用;施工完成后,在钻杆托架上重新组装钻杆束,并将其吊运至巷道内码放整齐。

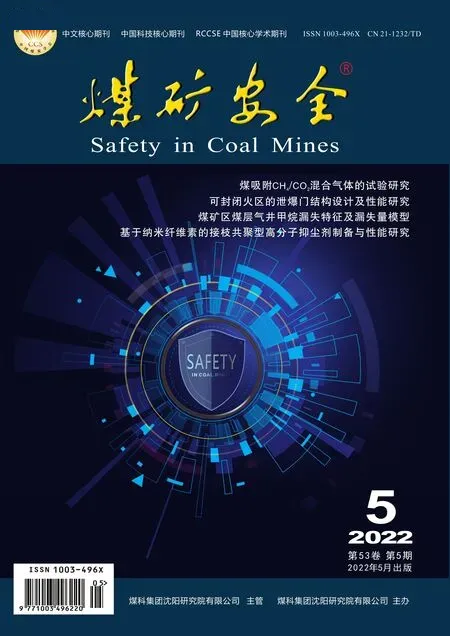

采用在动力头与夹持器之间加钻杆的模式,每上1 根钻杆可以减少1 次拆装水便的次数,可有效提高上钻杆的效率。但这种模式也存在一定的弊端,卸钻杆时,需要卸开待卸钻杆两端的丝扣,与动力头后部卸钻杆的方式相比,需要多卸1 组丝扣。若从动力头后端卸钻杆只需拧卸1 组钻杆丝扣即可。为提高上卸钻杆效率,采用在动力头与夹持器之间加钻杆,在动力头后部卸钻杆的形式。为提高卸钻效率,设计了卸钻专用的搓杆装置。上卸钻杆装置如图1。

图1 上卸钻杆装置Fig.1 Drill pipe loading and unloading device

2 上杆装置

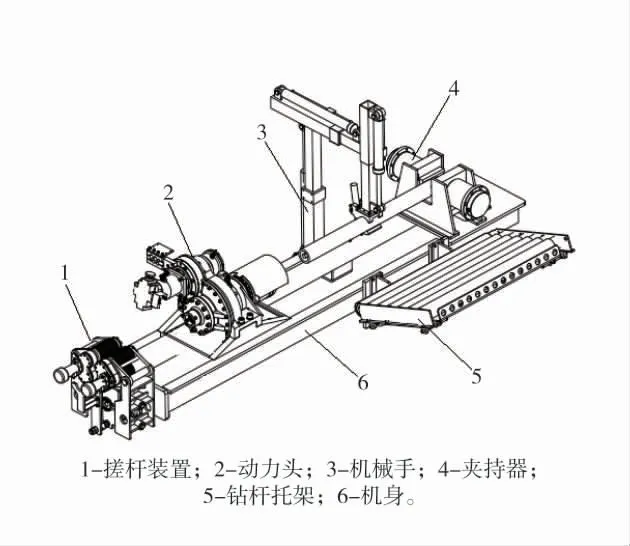

上杆装置如图2。上杆装置主要由机械手、钻杆托架、钻杆束和吊装单元组成。机械手和钻杆托架分别安装在机身两侧。钻杆托架用于承托钻杆束,上钻杆时用于放置吊装单元移运过来的钻杆束,卸钻杆时用于在钻杆托架上组装钻杆束,完成后由吊装单元移运至巷道内码放整齐。

图2 上杆装置Fig.2 Drill pipe loading device

1)机械手。利用机械结构模拟人工上钻杆动作比较复杂。将上钻杆动作进行水平方向和竖直方向上的分解,从起点至终点均为直线运动,分为钻杆抓取、平移至指定位置、钻杆释放、机械手复位4 个步骤。机械手共设置3 级运动机构:第1 级为竖直方向移动,用于抓手从钻杆托架的指定位置抓取钻杆;第2 级为水平方向移动,用于将钻杆运送到动力头中心通孔上方;第3 级为抓手的竖直方向移动,用于将钻杆运送到动力头中心孔位置。3 级伸缩机构均为伸缩套式结构,外套为正方形套筒结构,内芯为矩形结构外壁焊接定位钢带。为了增加伸缩套结构的活动流畅性及可调节功能,在外套端口部设置黄铜材质的微调机构。夹持型抓手是目前应用最为广泛的一种抓手形式[10]。钻杆为外形规则的圆柱状结构,为适应钻杆的外形,抓手由手掌、手指、转轴、滑块、定位板、控制油缸等组成。手指通过转轴与手掌相连,控制油缸的缸杆与滑块连接。滑块可在手指背部设置的椭圆型槽内滑动。控制油缸的缸杆全部伸出时,手掌与手指共同作用夹紧钻杆。控制油缸的缸杆全部缩回时,抓手处于张开状态。抓手中设置的滑块机构,可以有效减少控制油缸的伸缩行程,减小了抓手的外形尺寸。

2)钻杆托架。钻杆托架用于储存沿轨道吊装移运来的钻杆束,并将待上钻杆滑送到指定位置。钻杆托架由撑杆支座、定位板、铰支座、托盘体、上杆支座、收杆支座、支撑杆和平移组件组成。撑杆支座、定位板通过螺栓连接在平移组件上。在进行倾角钻孔施工时,钻杆托架与机身保持同样的倾角,不用单独设计调节钻杆托架倾角的装置。支撑杆与上杆支座铰接,托盘体与水平面成正角,钻杆可在重力的作用下自由滚落至定位板的直角凹槽处,机械手在此位置取走钻杆。支撑杆与收杆支座铰接,托盘体与水平面成负角,从钻杆柱上卸下来的钻杆可在重力的作用下滑滚放满整个托盘,组装成钻杆束后吊离托盘。平移组件安装在机身侧边,用于移动钻杆托架的位置。上钻杆时,钻杆托架位于机身侧边动力头与夹持器之间,卸钻杆时,钻杆托架位于动力头后端。托盘体两端设计有调整油缸,可将放置在托盘上的钻杆镦齐。同时调整油缸也可以将钻杆束沿轴线方向进行微调,以适应加卸钻杆时准确位置的需要。

3)钻杆束。钻杆束如如图3。钻杆束由端盖组件、钻杆、拉杆、螺母组成。端盖组件套装在钻杆束两端,通过拉杆把整个钻杆束组装成一个整体。端盖组件由U 型夹、吊环、限位销和定位块组成。U 型夹侧边焊接有2 个吊环,用于吊装整个钻杆束。U 型夹上端焊接2 个限位销,下端设计有2 个限位孔。钻杆束在巷道内按层码放时,上层钻杆束的限位孔套装在下层钻杆束的限位销中。

图3 钻杆束Fig.3 Drill pipes bundle

4)吊装单元。在钻杆束存放位置的顶板上方至钻机施工位置的顶板上方安装滑移轨道,带有驱动机构的滑轮卡装在轨道内,滑轮架下端连接吊绳。吊绳用于连接并且吊装钻杆束,利用遥控器可控制吊装的钻杆束的移动速度和起停位置。

3 搓杆装置

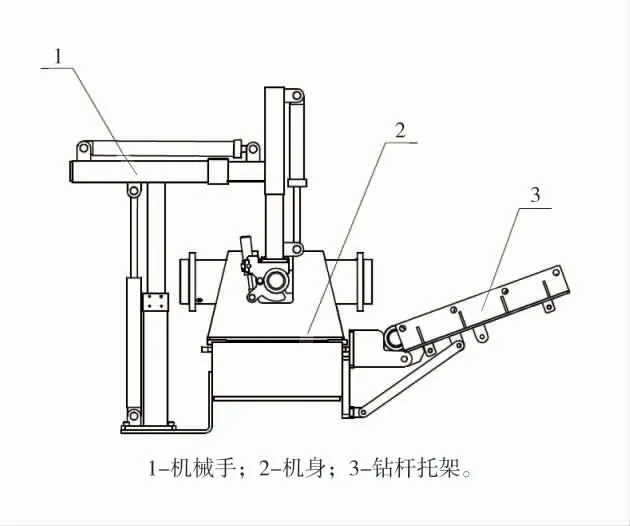

煤矿坑道钻机普遍是低转速,大扭矩钻机,动力头的转速较小,卸杆速度较慢。搓杆装置的作用是加快卸杆时钻杆的旋转速度,提高卸钻效率。搓杆装置如图4。搓杆装置由搓轮组件、夹紧装置、滑移架组成,采用2 组滚轮对夹的结构形式,这种结构形式可满足直径在一定范围内钻杆的使用要求。

图4 搓杆装置Fig.4 Drill pipe rubbing device

搓杆装置中还需要设计钻杆沿轴线方向的移动功能,移动行程大于钻杆丝扣的长度。搓杆装置的性能参数如下:①最大输出扭矩:175 N·m;②最大输出转速:120 r/min;③适用钻杆范围:73~114 mm;④马达排量:145 L/min。

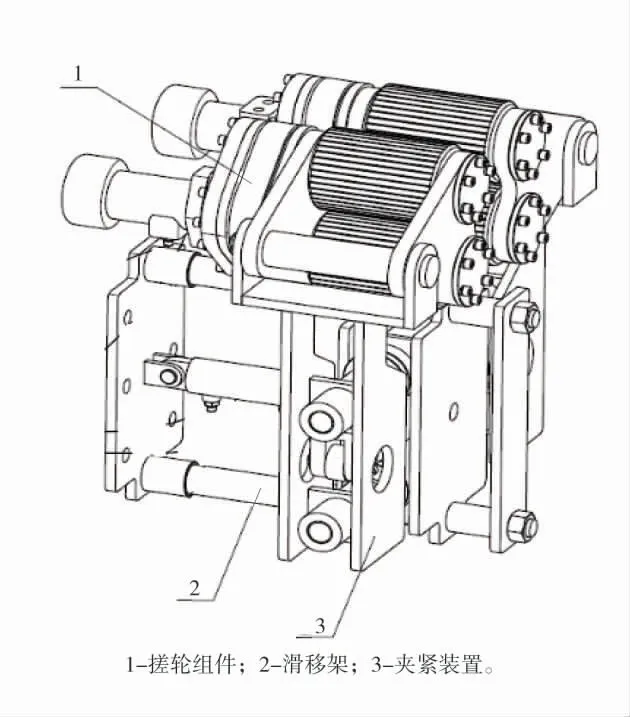

1)搓轮组件。搓轮组件为搓杆装置的核心部件,其将高压油的液压能转化为搓轮的动能。搓轮组件如图5。搓轮组件中设置有齿轮箱,齿轮箱中设置有3 个齿轮,分别安装在马达轴上和2 个搓轮轴上。马达轴上的齿轮同时与2 个搓轮轴上的齿轮啮合,可将马达输出的转速传递给2 个搓轮。齿轮传动机构的减速比设计为2.416。传动路线为:液压马达-齿轮副-搓轮。由于搓轮受到的反扭距较小,齿轮表面的硬度不需要太高。综合加工成本和使用寿命计算,主动齿轮材质选用42GrMo,调质处理,硬度20~32 HRC;被动齿轮材质选用20GrMnTi,表面渗碳处理,硬度30~42 HRC。齿轮副硬度相差10 HRC,对于齿轮副的使用寿命比较有利。计算得出齿轮表面的接触应力不超过相应材料的许用应力,齿根的弯曲应力也不超过对应材料的许用屈服极限。

图5 搓轮组件Fig.5 Roller assembly

2)夹紧装置。夹紧装置为左右对称结构,夹紧装置中设置有1 个中心框架和2 个侧支架。中心框架上设置有2 个导向孔,导向孔可沿滑移架中圆形滑轨滑动。中心框架中固定安装有4 个导向轴,每侧设置2 个导向轴。侧支架中设置有2 个导向套。导向套可沿导向轴滑动。夹紧油缸为2 个单杆双作用油缸缸筒端同轴线背对背焊接的整体,中间设置铰接轴。夹紧油缸缸筒端铰接在中心框架上,缸杆端铰接在侧支架上的油缸支座上。

3)滑移架。滑移架用于支撑夹紧装置及搓轮组件,并将搓杆装置连接于给进装置上。滑移架由安装底座、滑轨、定位板和复位弹簧组成。推拉油缸缸筒端铰接在滑移架的安装底座上,缸杆端铰接在夹紧装置的中心框架上。

4 上卸钻杆过程

1)加杆过程。加杆过程主要有:①钻杆吊装单元起吊钻杆束并沿导轨移动至钻杆托架上方,将钻杆束放置在钻杆托架内;②拆除钻杆束的拉杆及两端的U 形夹板,钻杆在自重的作用下滑滚至托盘体的直角凹槽处;③控制一级油缸、二级油缸、三级油缸和抓手油缸的组合动作,将钻杆从托盘内抓取移动至动力头中心线位置,钻机夹持器夹紧钻杆;④抓手松开,回到初始位置,准备进行下1 根钻杆的抓取动作;⑤钻机完成钻进动作;⑥钻杆托架中的其余钻杆按照上述步骤完成上杆动作;⑦钻杆吊装单元起吊下1 组钻杆束继续重复上述动作。

2)卸杆过程。卸杆过程主要有:①搓杆装置处于张开状态,推拉油缸缸杆收紧;②利用钻机动力头与夹持器配合将待卸钻杆丝扣松开1~2 扣,动力头倒杆将待卸钻杆整体移动至动力头后端;③搓杆机构夹紧钻杆快速旋转,同时推拉油缸的缸杆伸出,使钻杆反转的同时向后移动,钻杆接头与前端钻杆完全脱开;④搓杆装置张开,钻杆滑落至钻杆托架上;⑤重复上述动作,在钻杆架上组装完成钻杆束后,吊运至巷道内码放整齐。

5 应用情况

大直径钻杆上卸装置工业性试验在内蒙古自治区鄂尔多斯市某矿进行。试验期间共施工钻孔6 个,累计进尺7 420 m,累计上卸2 m 长钻杆3 710 根。试验过程中机械手从钻杆托盘内取杆至上杆完成所需时间28 s,搓杆装置快速卸杆至钻杆滑滚至钻杆托架上所需时间为18 s 左右,与从动力头后方上卸钻杆的方式相比大大减少了上卸钻杆的辅助时间。工业性试验中机械手抓取钻杆动作稳定可靠,移动位置精确,卸杆装置快速高效,无卡滞、打滑等现象发生。

6 结 语

煤矿坑道钻机大直径钻杆上卸装置采用在动力头与夹持器中间上钻杆、动力头后部卸钻杆的方式,集成了2 种上卸钻杆方式的优点,优化了上卸钻杆的方式;机械手将人工加钻杆的复杂动作分解为笛卡尔坐标内的平移动作,结构简单,可靠性高;搓杆装置旋转速度高,在低转速大扭矩钻机上使用时可明显提高卸钻效率。大直径钻杆上卸装置实现了大直径钻杆连续上卸,减轻了操作者的劳动强度,降低了井下作业的危险系数,提高了煤矿坑道钻机上卸大直径钻杆的自动化水平。