考虑推进速度效应的高位定向钻孔优势布置与效果分析

陈 龙,龚选平,白廷海,成小雨,程 成,3

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.中煤华晋集团有限公司,山西 河津 043300;3.西安科技大学,陕西 西安 710054)

工作面的瓦斯涌出控制是防止瓦斯事故的首要任务[1-3]。目前常采用瓦斯抽采对采空区瓦斯进行治理,其中高位定向钻孔抽采瓦斯得到了大量的应用[4-8],高位定向钻孔的布置参数对其抽采效果有着直接的影响,但是由于煤层顶板覆岩性质不同、工作面的推进速度等不同,导致覆岩的垮落和裂隙发育不同,若钻孔布置不合理则不能充分发挥高位定向钻孔的优势,因此根据矿井的实际开采情况开展高位钻孔优化是提高瓦斯抽采效果、保障矿井安全生产的重要手段。

刘振明[9]等采用FLAC3D软件模拟了斜沟煤矿某工作面开采后覆岩的渗透率变化规律,随着工作面的推进,覆岩的渗透率在动态发展变化,根据研究结果对工作面的钻孔参数进行了优化;李树刚[10]、杨宏伟[11]等采用微地震监测设备对煤层顶板的覆岩的破裂情况进行了监测,并根据监测结果对高位钻孔进行了优化;施式亮[12]、姚伟[13]等研究了高位钻孔的抽采负压和布置参数对采空区瓦斯的分布和运移的影响规律,得到了合理的抽采负压和钻孔参数;龚选平[14]、王耀锋[15]等分别采用理论分析、数值模拟、现场实测相结合的方法得到了覆岩裂隙带及卸压瓦斯的分布特征及演化规律,并对高位钻孔的合理布置参数进行了优化设计和应用;刘洪永[16]等以淮北祁南矿为试验对象,研究了不同推进速度下采动优势瓦斯通道的变化情况,采动优势瓦斯通道的发育高度和宽度随着推进速度的增加而减小;李树刚[17]等研究了倾斜煤层的覆岩裂隙分布规律,并对工作面的高位导流钻孔参数进行了优化设计;尉瑞[18]等通过相似物理模拟实验研究了采动影响下覆岩裂隙带及瓦斯富集运移区的动态演化规律,并根据研究结果指导了矿井的瓦斯抽采。综上所述,学者们对采动覆岩的裂隙发育及高位钻孔优化做了大量的工作,但是对考虑采动裂隙及矿井的实际日推进速度的钻孔优化分析较少。为此,以王家岭矿12302 工作面为试验工作面,采用物理相似模拟实验分析了采动覆岩垮落和裂隙发育情况,根据矿井的实际抽采效果得到了不同推进速度下的钻孔优势层位和平距的定量关系,依据研究结果对高位钻孔的参数进行优化设计和现场试验,研究成果为采动覆岩瓦斯富集区的识别及高位钻孔优化提供理论支持。

1 采动覆岩瓦斯富集区形成及分布特征

1.1 工作面概况

试验选取王家岭矿12302 工作面,该工作面走向长2 600 m,倾向长310 m,煤层平均厚度6 m,煤层结构简单,采煤方法采用长壁后退式采煤法,综合机械化放顶煤工艺,自然跨落法管理采空区顶板。该工作面主要采用高位定向长钻孔及采空区埋管进行瓦斯抽采,但是在工作面回采的过程中,由于钻孔设计参数、施工等问题,导致工作面瓦斯抽采效果不佳,存在回风隅角瓦斯体积分数偏高隐患,因此如何确定合理的高位定向钻孔参数及提高工作面的瓦斯抽采率是矿井亟需解决的问题。

1.2 物理相似模型

根据王家岭矿12302 工作面的地层情况及相似材料计算方法,建立1∶200 的走向物理相似模型,模型两边留设保护煤柱30 cm,高度120 cm,同时在模型上布置5 条测线监测上覆岩层的垮落情况,5 条测线分别距煤层顶板10、30、50、70、90 cm,每条测线布置24 个测点,共计布设120 个位移测点,试验时对模型进行分步开挖,模拟工作面推进过程中上覆岩层的裂隙及垮落情况。物理相似模型如图1。

图1 物理相似模型测点布置图Fig.1 Physical similar model measuring point arrangement

1.3 采动覆岩破断及运移规律

不同推进距离下采动覆岩裂隙发育及垮落特征如图2。

图2 不同推进距离下覆岩裂隙演化Fig.2 Fracture evolution of overlying rock at different advancing distances

由图2 可以看出:工作面推进至50 m 时,采空区覆岩基本顶发生初次来压垮落,覆岩出现了少量的离层裂隙和破断裂隙,覆岩垮落最大高度距煤层顶板12 m;当工作面推进至80 m 时,采空区覆岩基本顶第1 次周期来压,来压步距为30 m,此时上覆岩层进一步垮落,离层裂隙和破断裂隙逐渐增多,垮落最大高度增加至20 m 左右;随着工作面的继续推进并经历了几次周期来压后,覆岩的裂隙和垮落特征更加明显,当工作面推进至170 m 时,上覆岩层形成了明显的垮落带、裂隙带和弯曲下沉带,此时垮落高度约25 m 左右,裂隙发育高度达60 m;当工作面推进至360 m 时,覆岩经历了第12 次周期来压,采空区覆岩中部形成了明显的压实区,两侧裂隙较为发育,卸压瓦斯在自身密度和风流的动力下,升浮至此区域,形成了瓦斯富集区,通过对模型的测量,得出瓦斯富集区主要集中在距进、回风巷20~50 m,煤层顶板以上25~50 m 范围内。

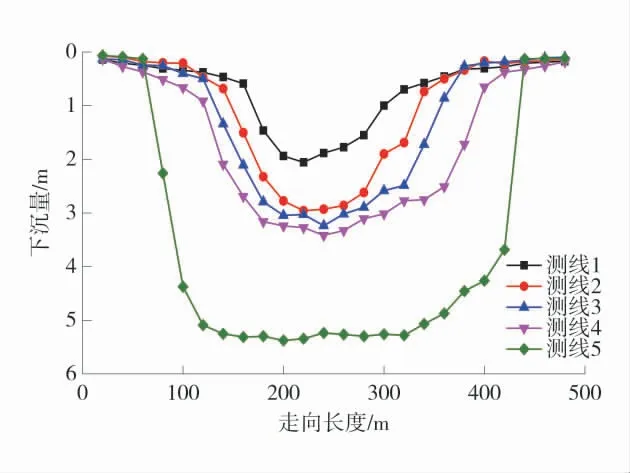

煤层开采后上覆岩层5 条测线的垂直位移变化曲线图3。

由图3 可以看出,测线1 至测线5 覆岩的的下沉量和下沉范围和逐渐增大,其中测线1 的最大下沉量为1.94 m,下沉量和下沉范围小,测线2 至测线4 的下沉量分别为2.96、3.2、3.4 m,下沉量和下沉范围较为接近,测线5 的下沉范围最宽且最大下沉量达5.4 m,接近煤层厚度,表明测线5 位于煤层顶板采空区的冒落带内,测线2~测线4 位于煤层顶板采空区的裂隙带内,测线1 位于煤层顶板采空区的弯曲下沉带内,得出垮落带高度为28.2 m,裂隙带高度为118.6 m。

图3 上覆岩层测点下沉量Fig.3 Subsidence of overlying strata

2 高位定向钻孔优势布置划分及定量关系

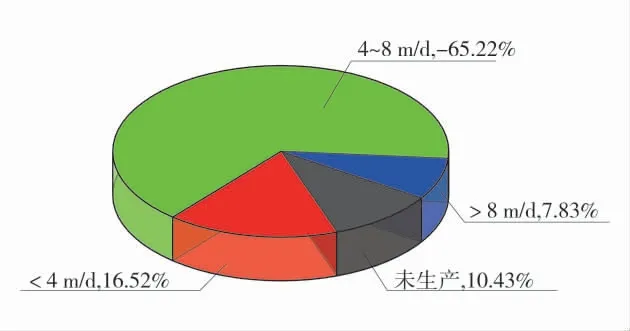

2.1 钻孔优势层位/平距总体划分

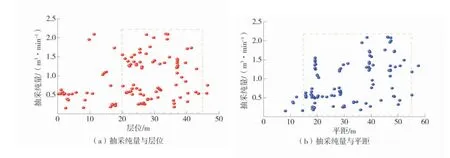

根据王家岭矿采煤工作面的高位定向钻孔实际抽采情况,筛选出钻场内抽采纯量较好的钻孔,得出的抽采纯量与优势层位/平距关系如图4。

图4 抽采纯量与优势层位/平距关系Fig.4 Relationship between extraction scalar and dominant horizon/horizontal distance

由图4 可知,抽采纯量较好的钻孔的层位分布范围较宽,在0~10 m 范围内,钻孔的抽采效果一般,最大抽采纯量不超过0.75 m3/min,而在20~45 m范围内的钻孔抽采纯量较高,抽采纯量最大可超过2 m3/min,且绝大部分抽采纯量搞的钻孔的层位均分布在20~45 m 范围内;抽采纯量较好钻孔的平距分布范围较层位大,在平距15 m 以内,钻孔的抽采纯量最高不超过0.6 m3/min,大部分抽采效果较好的钻孔的平距在15~55 m 范围内。

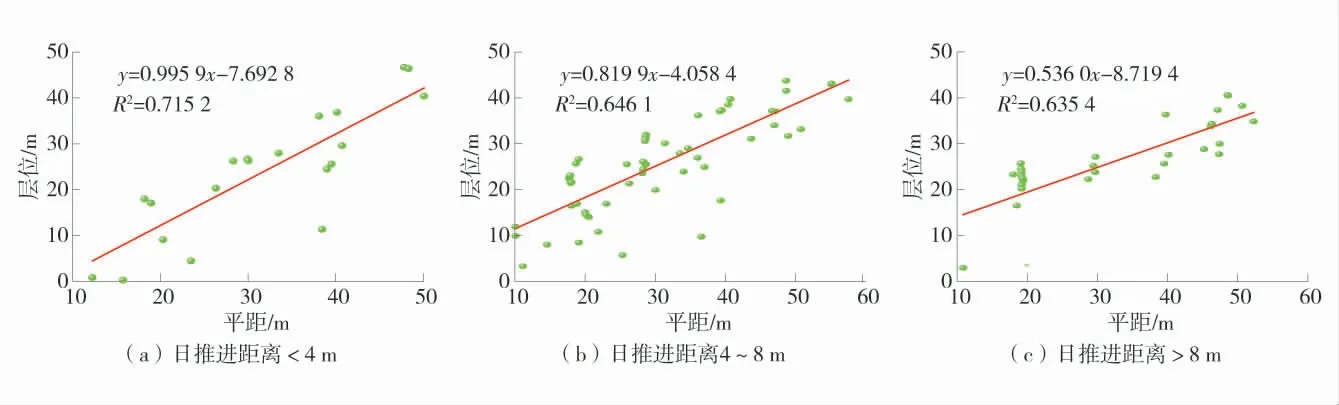

2.2 钻孔优势层位/平距定量关系

工作面的日推进速度对覆岩的垮落及裂隙发育有着很大的影响,由于工作面的速度不同,上覆岩层的垮落及裂隙发育情况不同,因此可以根据工作面的推进速度来划分抽采效果好的钻孔的优势层位和平距,根据王家岭矿日推进情况,分别筛选出日推进距离<4、4~8、>8 m 时抽采效果较好的钻孔层位和平距,并对钻孔层位和平距的关系进行拟合,不同日推进速度下的钻孔抽采纯量与钻孔层位关系如图5,不同日推进速度下的钻孔抽采纯量与平距关系如图6,钻孔的优势层位/平距及其定量关系见表1。

表1 不同日推进距离下钻孔优势层位/平距Table 1 Dominant horizons/distances of boreholes under different advancing speeds

图5 不同推进速度下钻孔抽采纯量与层位关系Fig.5 Relationship between extraction effect and horizon at different advancing speeds

图6 不同推进速度下钻孔抽采纯量与平距关系Fig.6 Relationship between extraction effect and horizontal distance at different advancing speeds

由图5 和图6 及表1 可知,不同日推进距离下抽采效果较好钻孔的优势层位、平距不同,整体上呈现随着日推进距离的增大,钻孔的优势层位和平距逐渐增大。不同日推进距离下的优势钻孔层位和平距符合一次线性方程y=ax±b,且拟合效果较好,R2均在0.6 以上,表明日推进距离与钻孔优势层位和平距具有较强的相关性。

3 考虑推进速度的高位定向钻孔优化

王家岭矿12302 工作面1 月1 日至4 月25 日的日推进距离如图7。

图7 12302 工作面日推进距离Fig.7 12302 working face daily advancing distance

由图7 可知,115 d 统计期间内,其中有12 d 未生产,日推进距离在4~8 m 之间的有75 d,占生产日的比例的73%,表明只要工作面正常推进生产,工作面的推进距离大部分都在4~8 m/d 之间,因此根据矿井近期的推进速度对工作面的高位钻孔进行优化设计。

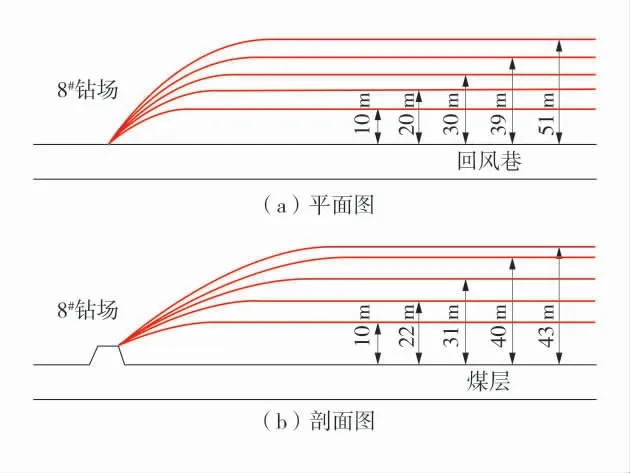

根据日推进距离在4~8 m 时的钻孔优势层位和平距定量关系,同时也考虑钻孔分布的均匀性,在工作面8 号钻场布置5 个钻孔,其中8-5 钻孔作为对比孔,其余4 个钻孔参数均在瓦斯富集区或优势钻孔的层位、平距范围内,钻孔孔径均为133 mm,采用两堵一注封孔方式封孔,封孔完成后接入矿井抽采管路进行抽采,并对本次设计的钻孔抽采效果进行考察。在施工过程中根据实际施工情况对钻孔的参数进行微调,8 号钻场钻孔参数见表2,钻孔实钻轨迹示意如图8。

表2 8 号钻场钻孔参数表Table 2 Drilling parameters of No.8 drilling site

图8 日推进距离4~8 m/d 时的高位钻孔实钻示意图Fig.8 Schematic diagrams of high-level drilling actual drilling at a daily advancement distance of 4 to 8 m/d

4 瓦斯抽采及治理效果考察

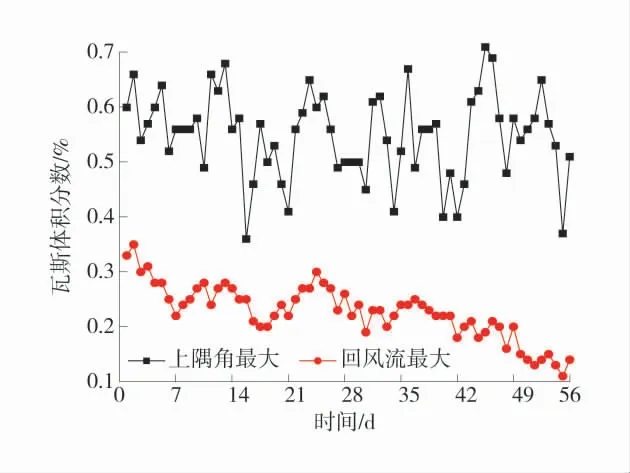

8 号钻场的单孔瓦斯抽采纯量如图9,不同日期高位定向钻孔的单日瓦斯抽采量及工作面瓦斯涌出量和瓦斯抽采率如图10,高位定向钻孔抽采期间的工作面上隅角和回风流瓦斯体积分数如图11。

图9 钻孔瓦斯抽采量Fig.9 Borehole gas drainage scalar

图10 抽采量和瓦斯涌出量及抽采率Fig.10 Drainage, gas emission volume and extraction rate

图11 上隅角和回风流瓦斯体积分数Fig.11 Upper corner and return airflow gas concentration

由图9 可知,各组钻孔的抽采纯量具有一定的波动性,8-1 钻孔最大瓦斯抽采流量达3.18 m3/min,相比于钻孔优化前其它钻场的最大单孔瓦斯抽采纯量提高了51%,8-1、8-2、8-3、8-4、8-5 钻孔的平均瓦斯抽采纯量分别为2.01、1.55、1.73、0.76、0.68 m3/min,相比于8-5 钻孔,其余4 个钻孔的抽采纯量高,从而验证了此方法的合理性和可行性。

由图10 可知,高位定向钻孔的单日瓦斯抽采量最大可达8.8 m3/min,瓦斯抽采率最大为82%,整个抽采期间平均瓦斯抽采率为68%,高位定向钻孔的瓦斯抽采量占比较大,在控制工作面瓦斯涌出方面起到了至关重要的作用。

由图11 可知,上隅角最大瓦斯体积分数在0.35%~0.7%之间,回风流最大瓦斯体积分数在0.11%~0.35%之间,上隅角和回风流瓦斯体积分数均在0.8%以下,达到了工作面瓦斯治理预期的目标。

5 结 语

1)随着工作面的推进,覆岩的垮落和裂隙发育处于动态变化过程中,最终趋于稳定,通过对模型的测定,得出瓦斯富集区主要集中在距进、回风巷20~50 m,煤层顶板以上25~50 m 范围内,覆岩垮落带高度为28.2 m,裂隙带高度为118.6 m。

2)不同日推进速度下钻孔优势层位和平距符合一次线性方程y=ax±b,随着日推进速度的增大,直线的斜率逐渐降低,截距增大;结合瓦斯富集区的位置和工作面近期的日推进距离对工作面的高位定向孔进行了优化,抽采效果表明对比孔的抽采纯量低于其余4 个钻孔,验证了方法的合理性和可行性。

3)考虑日推进速度的高位钻孔实施后,最大单孔瓦斯抽采纯量较其它钻场的最大单孔瓦斯抽采纯量提高了51%,整个抽采期间高位定向钻孔的平均瓦斯抽采率为68%,在控制瓦斯涌出起到了关键的作用;上隅角和回风流最大瓦斯体积分数均保持在0.8%以下,能够保证矿井的安全高效生产。