液压缸内泄在线快速判断方法及应用

刘庆涛

(本钢板材炼铁总厂,辽宁 本溪 117000)

目前,国内检测液压缸内泄的方法主要有:专用测试装置法,需要将被测试的液压缸运送到实验室,在专用实验台上测试[1-2];外部加负载法,在活塞杆上作好位置标记,检查活塞杆的位置是否随时间变动;盲板或堵头法,将油缸的一腔堵死,给另一腔加压,检测被堵腔的压力,若压力上升则说明内泄[3]。以上几种研究方法的缺点是拆卸繁琐,工作量大,检测时间长,偏差大,无法准确定量。国外对液压缸内泄问题只是给出了一些结论,而没有说明具体的检测方法[4]。所以,研究一种在线快速、准确、定量判断液压缸内泄的方法非常必要。

1 液压缸结构

液压缸为单活塞杆双作用液压缸,是液压系统的执行元件,其工作原理是基于密闭容器中的静压力传递力和功率,将液体的压力能转换成工作机构的机械能,用来实现直线往复运动或小于360°的摆动[5]。液压缸结构简图见图1。

图1 液压缸结构简图Fig.1 Simplified Diagram for Structure of Hydraulic Cylinder

2 液压缸内泄原因分析

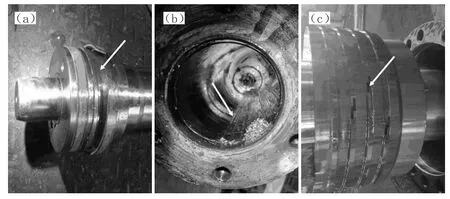

液压缸内泄原因有三种,具体见图2所示。

(1)活塞密封圈损坏。密封圈安装不当或规格型号不适合,工作压力过大、预加载荷过大导致密封圈挤出密封凹槽;另外,环境温度过高也能造成密封圈老化开裂。见图2(a)。

(2)缸筒内壁划伤。缸体安装时进入异物或者活塞的滑动表面压力高,引起烧结现象,于是缸体内表面发生挤裂,被挤裂的金属脱落,留在缸内,造成伤痕。见图2(b)。

(3)金属活塞环严重磨损、疲劳断裂,失去密封作用[6],见图2(c)。

图2 液压缸内泄原因Fig.2 Causes Leading to Leakage inside Hydraulic Cylinde

3 液压缸内泄判断方法

液压缸系统简图见图3。由于液压缸活塞无杆腔面积大于有杆腔面积,根据帕斯卡原理,在同一液压力(压强)的作用下,推力与面积成正比,所以无杆腔所受的推力大于有杆腔所受的推力,致使活塞杆向外伸出,以此作为判断液压缸是否内泄的依据。具体步骤如下:首先,电磁阀电磁铁a得电,待液压缸活塞杆向内全部缩回后,电磁铁a失电,电磁阀阀芯回到中位,同时,关闭截止阀A和B。然后,打开截止阀B,继续让电磁铁a得电,此时观察液压缸活塞杆是否向外伸出,如果不向外伸出,说明液压缸无内泄;否则说明液压缸有内泄。

图3 液压缸系统简图Fig.3 Simplified Diagram for System of Hydraulic Cylinder

D为液压缸活塞直径,d为液压缸活塞杆直径,S1为液压缸活塞面积,S2为液压缸活塞杆截面积,S3为液压缸活塞有杆腔环形面积。

则有:

F1为液压缸活塞面积所受推力,F2为液压缸活塞环形面积所受推力,P为液压力,由帕斯卡原理:F=PS,则有:

由上式得出,在液压力相同的情况下,液压缸活塞所受推力与活塞有效面积成正比,液压缸活塞杆向外伸出的推力大于缩回的拉力,即:F1>F2。因为液压缸活塞无杆腔有效面积大于有杆腔有效面积,如果液压缸存在内泄,那么有杆腔与无杆腔导通,有杆腔中的液压油会从活塞与缸筒内壁之间的间隙进入到无杆腔,由于截止阀A处于关闭状态,所以液压缸活塞杆向外伸出。如果活塞杆已经缩回到端点,处于过载保护状态,原地不动,则说明液压缸不内泄。

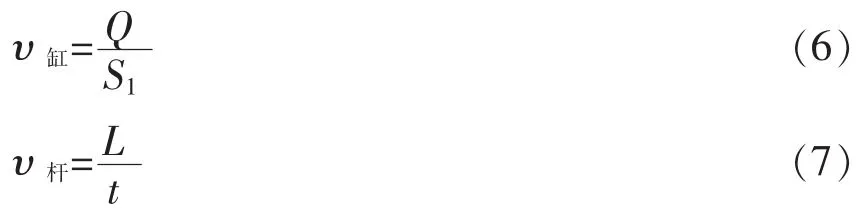

υ缸为液压缸运动速度,Q为液压缸内泄流量(即为液压缸流量),υ杆为活塞杆运动速度,L为活塞杆行程,t为活塞杆整个行程运动时间(可以通过秒表测量得到),则:

由于液压缸速度等于液压缸活塞杆的运动速度,所以得出:

由式(9)可知,液压缸内泄流量Q与活塞杆运动速度υ杆成正比,即运动速度越快,液压缸内泄越严重。同理可得,液压缸内泄流量与液压缸活塞杆整个行程运动时间成反比,即活塞杆整个行程运动时间越短,液压缸内泄越严重。液压缸内泄流量与液压力P和外负载力T的大小无关,所以上述方法可用于所有液压系统在线判断[7-8]。

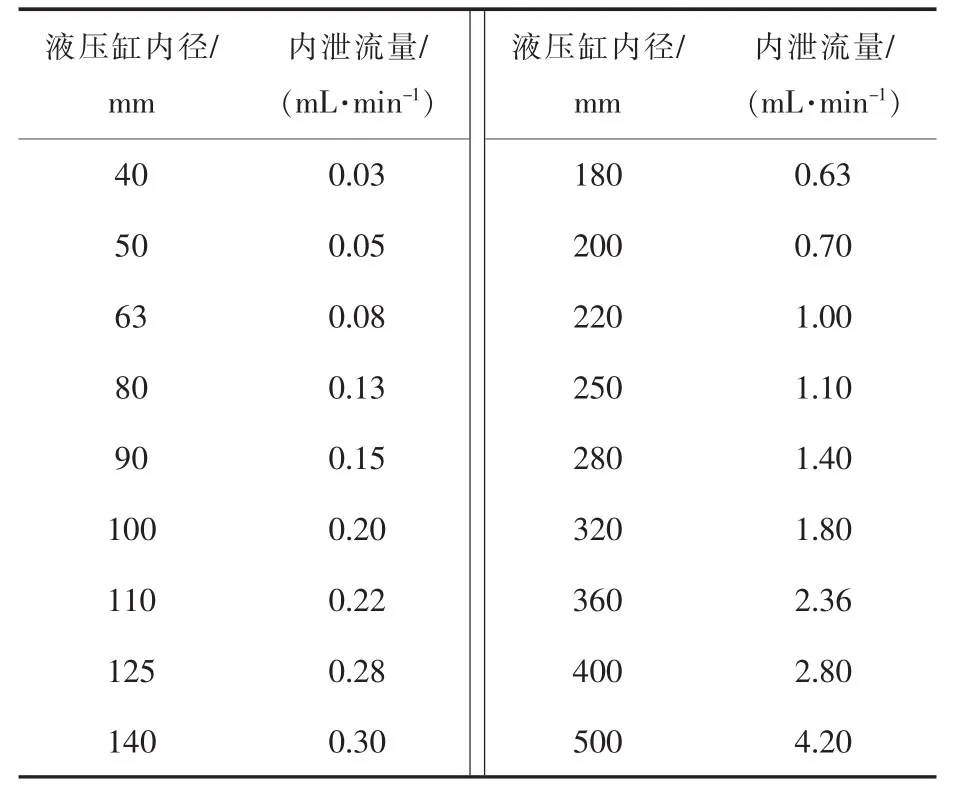

在具体操作过程中,首先,需要排除液压系统控制元件无内泄,然后,只要关闭被测液压缸截止阀,根据上述公式计算单位时间内内泄流量Q,参照表1(机械行业标准《JB/T 10205-2010液压缸标准》的规定),即可判断液压缸是否内泄。使用滑环式组合密封时,允许内泄流量为规定值的2倍;使用金属活塞环密封时的内泄流量要求由制造商与用户协商确定[9]。

表1 双作用液压缸内泄流量标准Table 1 Standard for Leakage Flow inside Double Acting Hydraulic Cylinder

4 实际应用

本钢新一号高炉开铁口机悬臂液压缸缸底与开铁口机基座转阀同轴连接,耳环与悬臂销轴连接,两个接头均采用转阀加硬管连接,通过活塞杆伸缩带动悬臂在114°(±2°)转动来完成开铁口动作,液压缸内径140 mm,活塞杆直径100 mm,行程1 300 mm,动作时间为36 s。工作中发现悬臂转动越来越慢,严重超时,甚至出现停顿和卡住现象,而悬臂液压缸体积较大、空间位置狭窄,若盲目拆卸判断故障原因,将占用大量停机时间[10]。

首先,对液压系统进行检查,判断系统压力是否正常,确认压力补偿器、比例阀、电磁换向阀、背压阀、液压锁、单向阀、安全阀全无卡住和泄漏;然后,在现场活塞杆全部缩回状态下拔出耳环销轴,并且使活塞杆处于自由状态,关闭悬臂液压缸截止阀A,打开截止阀B。悬臂液压缸内泄测试示意图见图4。

图4 悬臂液压缸内泄测试示意图Fig.4 Diagram for Detecting Leakage inside Boom-type Hydraulic Cylinder

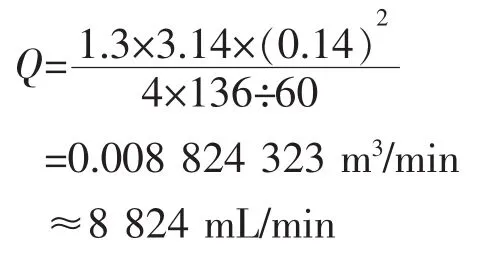

发出活塞杆后退指令,此时发现活塞杆向前伸出,速度时快时慢,分析认为是缸筒内壁划伤或者沟槽不均匀导致刮卡,证明液压缸存在内泄。进一步用秒表测量出活塞杆全部伸出时间为136 s。因此,液压缸内泄的平均流量计算如下:

对照表1得知,液压缸内径为140 mm时,内泄量合格值为0.3 mL/min,由此可以判断悬臂液压缸严重内泄。

液压缸缸体容积等于缸体内截面积与活塞杆行程的乘积,即 3.14×(0.14÷2)2×1.3=0.020 001 8 m3=20 001.8 mL

液压缸活塞杆全部伸出时间为136 s,则内泄总流量为:

8 824×136÷60≈20 001.1 mL

由此看出,液压缸内泄总流量约等于液压缸的容积,更加证明以上论述是正确的。该方法避免了人为经验判断因素的影响,无需拆卸液压管路和各种液压接头,大大减少液压缸内泄引起的停机事故和盲目处理导致的人力、物力、时间的浪费,能降低维修成本。同时,避免了油液外泄造成的材料浪费和对环境的污染。

5 结语

针对液压缸内泄检测手段存在拆卸繁琐,工作量大,检测时间长,偏差大,无法准确定量的现状,研究了一种在线快速、准确、定量判断液压缸内泄的方法。该方法只需要关闭截止阀,根据公式准确计算出内泄流量,即可在线准确判断液压缸是否内泄。避免了人为经验判断因素的影响,无需拆卸液压管路和各种液压接头,大大减少液压缸内泄引起的停机事故和盲目处理导致的人力、物力、时间的浪费,能够降低维修成本,同时避免油液外泄造成的材料浪费和对环境的污染。