25MnSiV连铸坯凝固组织的影响规律研究

朱晓雷 ,顾洪飞 ,韩东 ,葛春钰 ,李海强 ,廖相巍 ,艾新港

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢铸钢有限公司,辽宁 鞍山 114021;4.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

实际生产中,只有少数钢种对柱状晶的要求相对较高,大多数钢种希望得到更大的等轴晶比例。柱状晶组织有严格的方向性,其优点是产生的偏析更小,但是其塑性较差;等轴晶区组织更加致密,可以提高铸钢件的韧性。因此,研究铸坯凝固组织生长情况,控制各晶区所占比例,对于获得目标组织形貌和力学性能良好的铸坯十分重要。

人们普遍应用数值模拟方法研究铸坯凝固组织。耿明山通过CAFE法模拟了连铸圆坯凝固过程的微观组织形貌,对比测量实际生产的连铸坯表面温度后验证了其模拟预测的准确性,并对枝晶生长方式及影响因素进行了系统研究[1]。郑艳等人模拟了山东莱钢28MnCr5的连铸生产过程,探讨了过热度对组织生长的影响,得出不同过热度下凝固组织中柱状晶和等轴晶所占比例有很大不同的结论[2]。杨海峰等人根据辽宁营口五矿生产的Q345D连铸坯工艺参数,模拟研究二冷区电磁搅拌强度对铸坯凝固组织中等轴晶率及晶粒平均尺寸的影响规律[3]。本文根据鞍钢铸钢有限公司160 mm×220 mm矩形坯的连铸工艺条件,建立了25MnSiV钢凝固组织数学模型,系统研究了拉速、过热度等工艺参数对连铸坯微观组织的影响规律,为获得目标组织形貌的铸坯和力学性能良好的产品提供依据。

1 数学模型的建立

1.1 形核模型

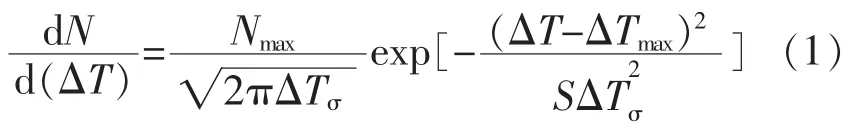

本文采用的模型为非均质连续形核模型,凝固前沿晶核密度随过冷度变化的分布规律满足高斯分布函数[4]:

式中,N为晶核密度;ΔT为过冷度;Nmax为最大晶核密度;ΔTσ为过冷度标准偏差;ΔTmax为最大晶核过冷度;S为凝固熵。

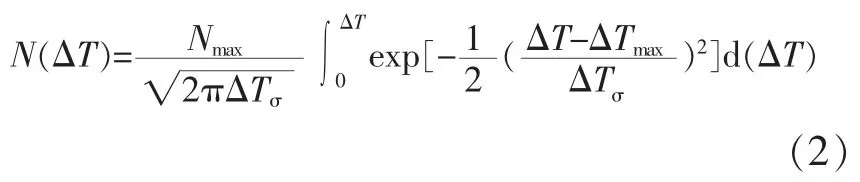

对上式中过冷度从0到任一时刻进行定积分,得到任一时刻过冷度下的晶核密度如下:

式中,N(ΔT)为过冷度是ΔT时的晶核密度。

1.2 生长模型

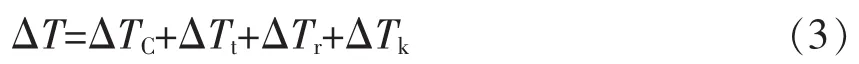

研究采用的枝晶生长模型是KGT模型[5],枝晶生长所需的总过冷度为:

式中,ΔTC为成分过冷度;ΔTt为热过冷度;ΔTr为曲率过冷度;ΔTk为动力学过冷度。

研究忽略ΔTt、ΔTr、ΔTk的影响,因此枝晶生长所需过冷度可表示为:

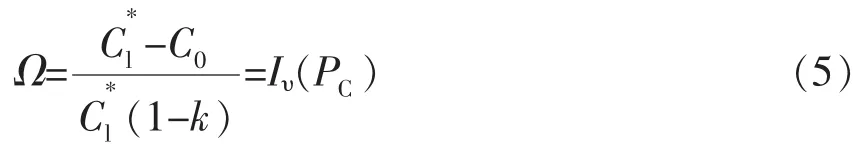

根据KGT模型,枝晶生长尖端溶质过饱和度以及半径可以表示为:

式中,Ω为枝晶生长尖端溶质过饱和度;k为溶质分配系数;Iυ为Ivantsov函数;PC为溶质浓度的贝克列(Peclet)数;R为枝晶生长尖端半径;Γ为Gibbs-Thompson系数;σ*为稳定性常数,通常取1/4π2;GC为液相溶质浓度梯度;ξC为PC的函数,在较低的生长速度时一般约为1;G为枝晶生长尖端温度梯度的平均取值。

其中PC、GC、ξC可以用下列关系式表示:

联立式(2)~(8),经实验和回归分析得出枝晶生长速率和过冷度的关系为:

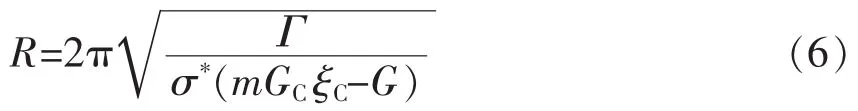

式中,υ为枝晶生长速率;DL为溶质在液相中的扩散系数;a1和a2为生长因子。

a1和a2可由下列公式计算得出:

式中,Ci、mi和ki分别为合金中各元素的质量分数、液相线斜率和平衡分配系数。

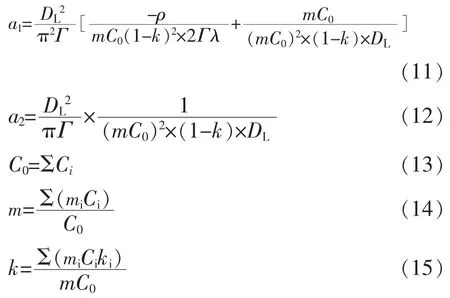

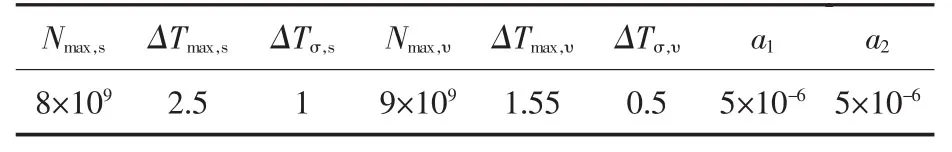

1.3 参数确定

目前,有关面形核参数(Nmax,s、ΔTmax,s、ΔTσ,s)和体形核参数(Nmax,υ、ΔTmax,υ、ΔTσ,υ)的研究较少,因此确定起来十分困难。本文根据相关文献[6-7]确定初步的形核参数,根据式(11)~(15)可以粗略估算生长因子,计算所需参数见表1,本文模拟所用参数见表2所示。

表1 生长因子计算所需参数Table 1 Parameters Needed for Calculating Growth Factors

表2 本文模拟所用参数Table 2 Parameters for Simulation Test in This Paper

1.4 模型验证

为了准确地得到模型中的生长因子,本文根据文献对比了8组不同生长因子见表3。结合实际连铸工艺参数进行微观组织模拟,连铸工艺参数见表4。模拟组织与实际铸坯横截面的低倍组织形貌对比见图1。

表3 模拟验证应用的生长因子Table 3 Growth Factors Used in Simulation Test

表4 连铸工艺参数Table 4 Parameters for Continuous Casting Process

图1 模拟组织与实际铸坯横截面的低倍组织形貌对比Fig.1 Comparison of Macrostructures Obtained by Simulation Test and Macrostructures in Cross Section of Physical Casting Blank

从图1(b)中看出,模拟微观组织等轴晶与柱状晶的转变位置与实际铸坯低倍组织中等轴晶与柱状晶的转变位置基本一致,且各晶区所占比例基本相同,因此可以认为b中的生长因子能够很好模拟出实际连铸坯凝固组织的演变规律,同时也说明了本模型的准确性,可以通过研究拉速、过热度、二冷区给水量对模拟的连铸坯微观组织的影响规律,进而得出它们对实际铸坯凝固组织的影响规律。

2 结果分析

2.1 拉速对铸坯凝固组织的影响

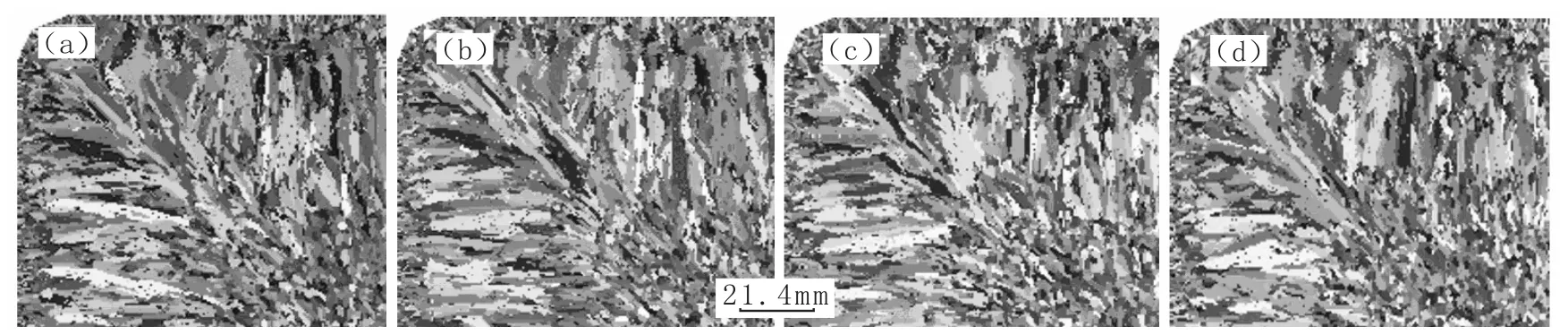

图2 为不同拉速下连铸坯凝固组织,由图2可以看出,随着拉速的提高,柱状晶长度逐渐缩短,等轴晶生长范围增大。

图2 不同拉速下连铸坯凝固组织Fig.2 Solidification Microstructures in Continuous Casting Blanks at Different Casting Speeds

表5 为不同拉速下柱状晶晶粒平均长度和等轴晶率。由表5可以看出,随着拉速的提高,柱状晶晶粒平均长度减小,等轴晶率提高。这是由于拉速提高,导致铸坯在结晶器和二冷区停留时间减少,冷却强度降低,使得凝固前沿温度梯度降低,抑制了柱状晶的生长,促进了等轴晶的生长。

表5 不同拉速下柱状晶晶粒平均长度和等轴晶率Table 5 Average Length of Grains in Columnar Grains and Equiaxed Grain Ratios at Different Casting Speeds

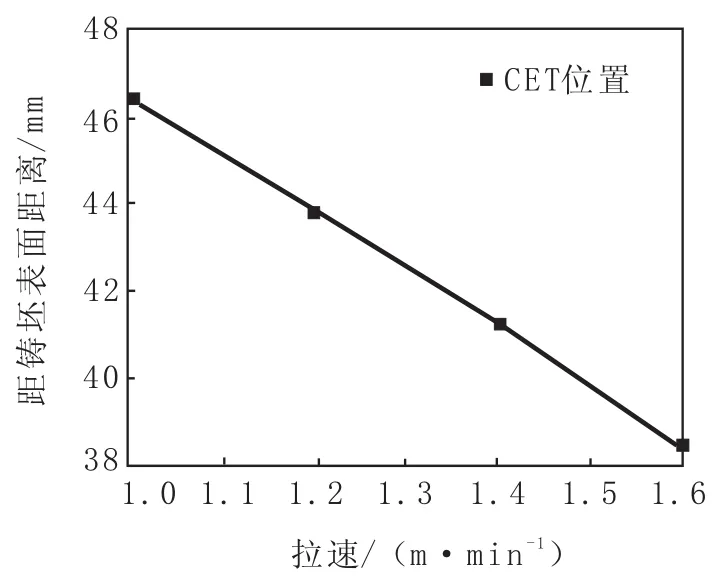

图3 为不同拉速下柱状晶向等轴晶转变位置(CET)。从图3中可以看出,随着拉速的增大,柱状晶向等轴晶转变位置越来越接近铸坯表面,即CET位置提前,且CET转变位置与拉速满足线性关系:y=-13.33x+59.33。因此,在本文研究范围内,其他条件不变的情况下,应尽量提高拉速,有利于获得更多的等轴晶。

图3 不同拉速下柱状晶向等轴晶转变位置(CET)Fig.3 Transformation Positions of Columnar Grains to Equiaxed Grains(CET)at Different Casting Speeds

2.2 过热度对铸坯凝固组织的影响

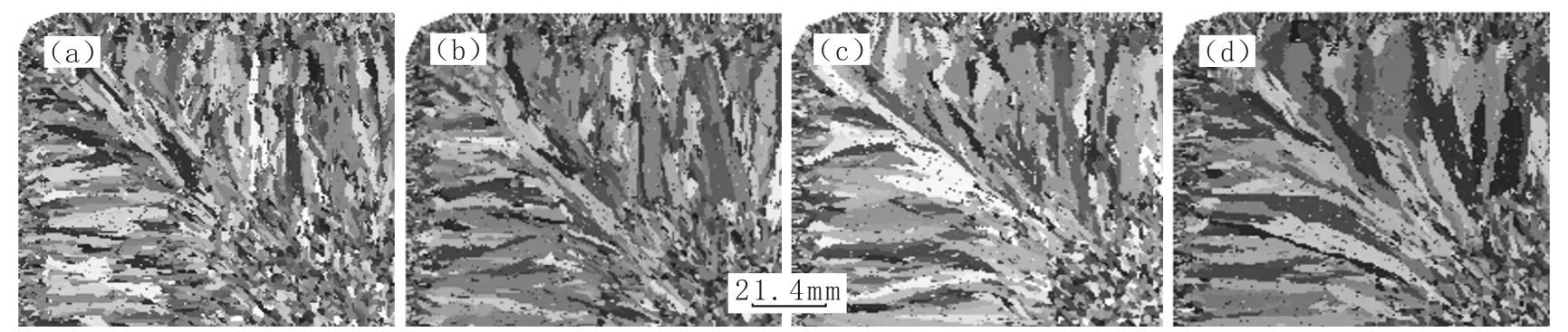

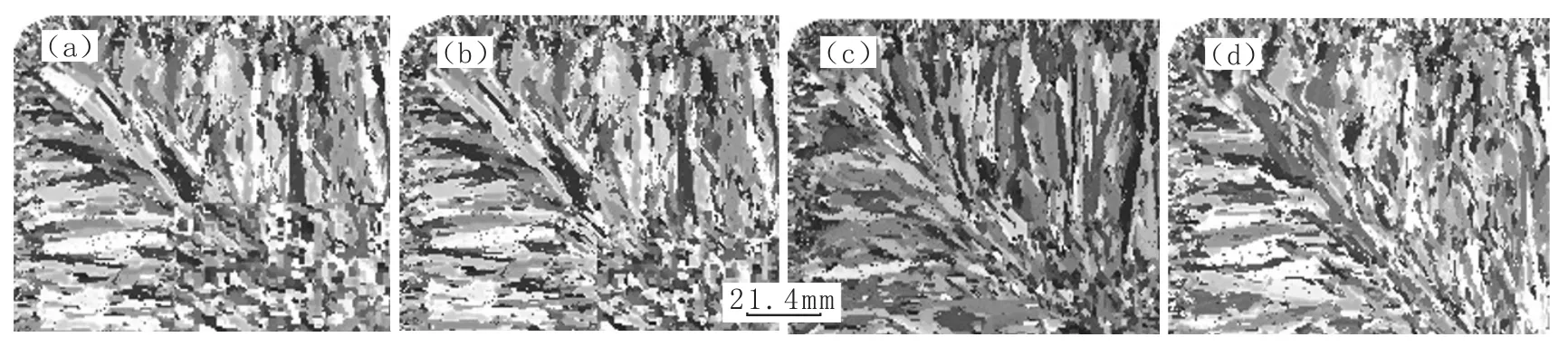

图4 为不同过热度下连铸坯凝固组织。

图4 不同过热度下连铸坯凝固组织Fig.4 Solidification Microstructure of Continuous Casting Blanks at Different Degrees of Overheat

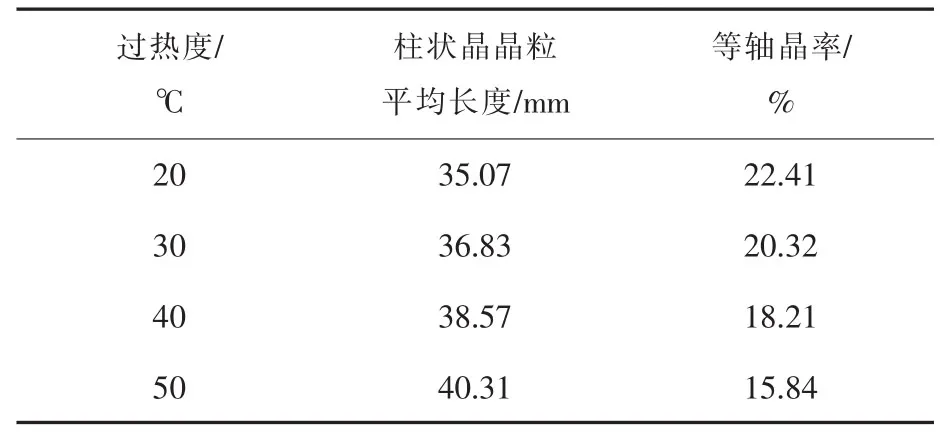

由图4可以看出,随着过热度的升高,柱状晶逐渐增长且更加粗壮,此时等轴晶生长范围被压缩而逐渐减少。表6统计了不同过热度下柱状晶晶粒平均长度和等轴晶率。由表6可以看出,柱状晶晶粒平均长度随过热度的升高而增大,等轴晶率随过热度的升高逐渐减小。分析认为,钢水的初始温度较高,在冷却速率相同的情况下,铸坯凝固前沿温度梯度在一段时间内保持较高,这有利于柱状晶的生长。另外,钢液温度较高,使得钢液中心的形核质点减少,不利于中心等轴晶的生成。

表6 不同过热度下柱状晶晶粒平均长度和等轴晶率Table 6 Average Length of Grains in Columnar Grains and Equiaxed Grain Ratios at Different Degrees of Overheat

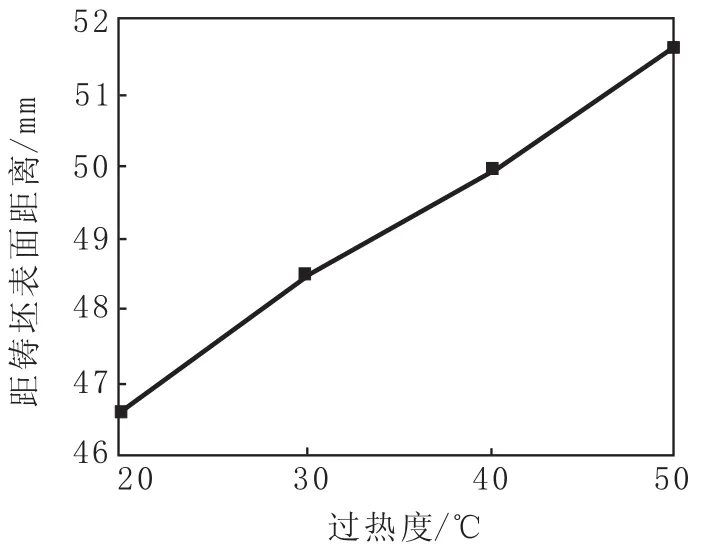

图5 为不同过热度下柱状晶向等轴晶转变位置(CET)。从图5中可以看出,随着过热度的逐渐升高,铸坯凝固组织中柱状晶向等轴晶转化位置越来越远离铸坯表面,即CET位置延迟,CET转变位置与过热度满足线性关系:y=0.17x+43.01。因此,低过热度对于柱状晶向等轴晶转变有促进作用,在本文研究范围内,其他外界条件相同的情况下,应尽可能降低钢水初始浇注温度,即低过热度浇注有利于获得更多的等轴晶。

图5 不同过热度下柱状晶向等轴晶转变位置(CET)Fig.5 Transformation Positions of Columnar Grains to Equiaxed Grains(CET) at Different Degrees of Overheat

2.3 二冷区给水量对铸坯凝固组织的影响

图6 为不同二冷区给水量占比条件下连铸坯凝固组织,由图6可以看出,随着二冷区给水量的增大,柱状晶长度逐渐增大,而等轴晶范围逐渐减小。

图6 不同二冷区给水量占比条件下连铸坯凝固组织Fig.6 Solidification Microstructures of Continuous Casting Blanks under Different Percentages of Water Supply in Secondary Cooling Zone

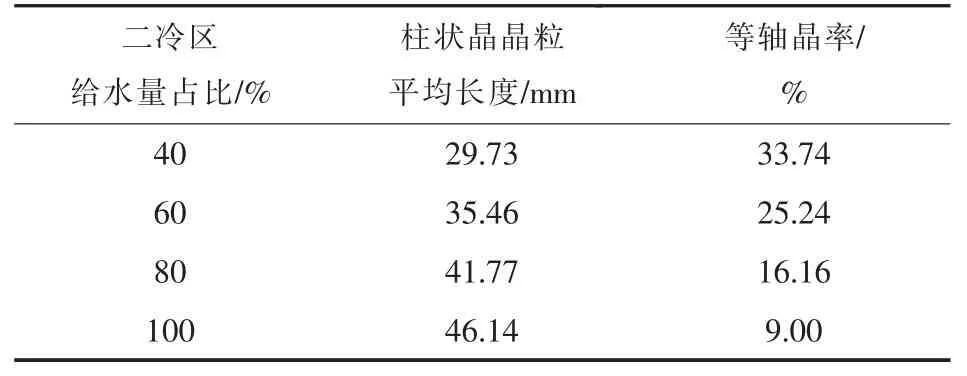

表7 为二冷区给水量占比对柱状晶晶粒平均长度和等轴晶率的影响。由表7可以看出,二冷区给水量对铸坯凝固微观组织中柱状晶晶粒平均长度以及等轴晶率影响较大。随着二冷区给水量的增加,柱状晶生长显著,而等轴晶率迅速降低。分析认为,二冷区给水量即冷却强度对铸坯凝固微观组织形貌影响较大,二冷区给水量越大,铸坯冷却强度越大,凝固前沿可以在一定时间内保持足够的温度梯度,有利于柱状晶的生长。

表7 二冷区给水量占比对柱状晶晶粒平均长度和等轴晶率的影响Table 7 Influence of Percentages of Water Supply in Secondary Cooling Zone on Both Average Length of Grains in Columnar Grains and Equiaxed Grain Ratios

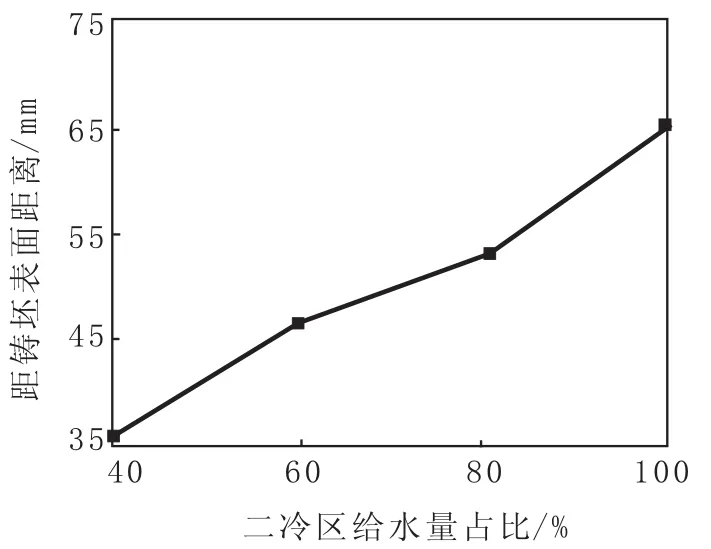

图7为二冷区给水量占比对柱状晶向等轴晶转变位置(CET)的影响。从图7中可以看出,柱状晶向等轴晶转变位置随着二冷区给水量的增加逐渐远离铸坯表面,二冷区给水量从40%增加到60%以及从80%增加到最大给水量的两个过程中,CET转变位置快速远离铸坯表面,这两个给水量范围内柱状晶生长迅速。二冷区给水量在60%~80%范围内,CET转变位置变化缓慢,说明该阶段铸坯凝固过程中柱状晶生长相对缓慢。因此,在本文研究范围内,为获得更大的等轴晶区,应该尽量降低二冷区给水量。但是在实际生产过程中还要充分考虑冷却强度对铸坯凝固速率的影响,冷却强度过低可能会导致铸坯回温甚至产生漏钢事故,同时还要考虑连铸生产效率。

图7 二冷区给水量占比对柱状晶向等轴晶转变位置(CET)的影响Fig.7 Influence of Percentages of Water Supply in Secondary Cooling Zone on Positions of Columnar Grains Transformed to Equiaxed Grains(CET)

相比较拉坯速度和过冷度,二冷区给水量即冷却强度对铸坯凝固微观组织的影响更大,在实际生产过程中,二冷区给水量更易操控,因此,掌握二冷区给水量对铸坯凝固微观组织的影响规律很必要。

4 结论

(1)随着拉速的提高,连铸坯凝固组织中柱状晶晶粒的平均长度逐渐减小,等轴晶率提高,CET转变位置提前。提高拉速有利于获得更多的等轴晶。

(2)随着过冷度的升高,连铸坯凝固组织中柱状晶晶粒的平均长度逐渐增大,等轴晶率逐渐减小,CET转变位置延迟。因此,为获得更多的等轴晶,应保证低过热度浇注。

(3)随着二冷区给水量的增加,连铸坯凝固组织中柱状晶晶粒的平均长度逐渐增加,且增长效果显著,CET转变位置延迟。降低二冷区给水量即降低二冷区冷却强度对于获得更多的等轴晶有利。相比较拉坯速度和过冷度,二冷区冷却强度对铸坯凝固微观组织的影响更大,且在实际生产过程中,二冷区给水量更容易操控,因此,掌握二冷区给水量对铸坯凝固微观组织的影响规律十分必要。