基于拓扑优化的RV减速器轻量化优化设计*

王明楠 郑 鹏

沈阳工业大学机械工程学院 沈阳 110870

0 引言

旋转矢量减速(Rotate Vector reducer,以下简称RV减速器)是工业机器人手臂中的核心组件,主要作用是减速和传递动力[1]。RV减速器是一种封闭式的二级减速传动装置,由行星轮的传动和摆线针轮的传动共同组成,它是在传统的摆线针轮行星减速器的基础上逐渐演化而来的一种新型传动系统,不会出现由摆线传动输出导致的偏心振动缺点[2]。具有结构紧凑、大传动比、刚度高、高精度、高传动效率和平稳的传动等优点,目前许多国家的高精度设备在传动方面都采用RV减速器,如工业机器人的数控机床、半导体设备、精密包装设备、焊接变位机、等离子切割、烟草机械、印刷机械、纺织机械、医疗器械、跟踪天线、雷达等方面。RV减速器在工业机器人领域的广泛应用,已变成其领域的三大核心技术之一[3]。

1964年Dorn W S、Gomory R E、Greenberg H J等人提出了基结构法建立由结构节点、荷载作用点和支承点组成的节点集合,集合中所有节点之间用杆件相连,形成所谓的基结构[4]。在单工况下考虑应力约束,以内力为设计变量,构造线性规划模型求解[5]。20世纪60~70年代,有限元主要用在解决航空航天中结构的静动态特性问题;20世纪70~80年代,有限元的快速发展在结构设计方面取得了明显的成绩[6];而后主要用有限元软件在分析性能,可用性和可靠性方面的应用。

RV减速器的优化设计方面的相应研究并不多,设计还没有达到最优的水平[7]。RV减速器的结构设计复杂,不同的参数之间存在联系与相互的影响,然而现在拓扑优化软件技术研究成熟,故拓扑优化对RV减速器的轻量化实现给予了充足的保障。

1 针齿壳与行星架受力分析

1.1 受力分析

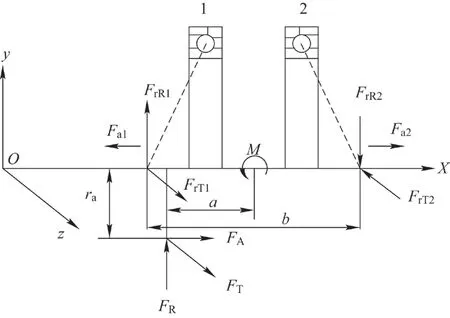

RV减速器的行星架与针齿壳受到角接触球轴承、圆锥滚子轴承、曲柄轴与行星轮的作用力,如图1所示。

图1 角接触球轴承受力图

RV减速器的角接触球轴承在承受径向力和轴向力的同时还支撑整个减速器的弯矩和转矩[8],由角接触球受力示意图2所示。

图2 角接触球轴承受力图

因为角接触球轴承为成对安装在行星架和针齿壳之间,其安装方式使角接触球轴承在产生径向载荷Fr1、Fr2的同时还会产生派生的轴向载荷。

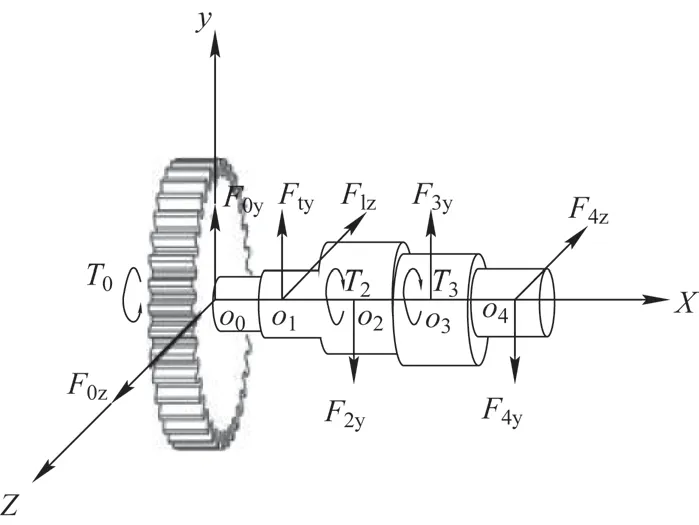

RV减速器1个摆线轮传递扭矩T1,3个曲柄轴上的圆柱滚子轴承安装在其轴承孔上,轴承通过曲柄轴把摆线轮上的力传递出去,摆线轮受到轴承孔处圆柱滚子轴承的作用力示意图3所示。

图3 圆柱滚子轴承受力图

曲柄轴受圆柱滚子轴承作用力FR1、FR2、FR3一级行星轮和中心齿轮的啮合作用力,以及曲柄轴和行星架之间的圆锥滚子轴承的支撑力[9]。受力如图4所示。带入各个数据经过计算各个力与力矩如表1所示。

图4 圆锥滚子轴承受力图

表1 力与力矩计算值

1.2 RV减速器静力学分析

在SolidWorks中对RV减速器进行实体建模,如图5所示。在有限元中建立静力学分析项目,在分析模块系统中选择Static structural到分析流程中,设置材料参数如表2所示,对减速器模型进行简化后导出x-t格式导入到有限元静力学分析模块中。

图5 RV减速器模型装配图

表2 减速器材料属性表

进入Mechanical分析环境,为行星架选择材料属性、划分网格。施加边界条件,对行星架所有的螺栓孔位置施加固定支撑。行星架的角接触球轴承、圆锥滚子轴承位置施加约束,由于轴承孔位置的轴承转速过快,所以在轴承孔的位置施加压力载荷来等效替代轴承力,前行星架圆锥滚子轴承孔位置为1.13 MPa,后行星架圆锥滚子轴承孔位置为1.41 MPa,前行星架角接触球轴承径向位置为2.93 MPa,派生的轴向压力值为3.9 MPa,后行星架角接触球轴承径向位置为3.3 MPa,派生的轴向压力值为16.7 MPa,如图6所示。

图6 行星架的边界约束

设置求解参数输出,分别插入总变形和等效应力,提交求解。计算完成后即可得到整个行星架的变形和等效应力情况,如图7、图8所示的总变形与等效应力云图。

由图7可知,最大变形位置出现在行星架的支撑边沿处,最大变形量为0.028 599 mm,发生在行星架边缘处由派生的轴向力引起,故减速器在受到最大工作转矩时得到的行星架变形量很小且结构稳定。由图8得出最大等效应力发生在行星架的螺栓孔处,且最大等效应力值为104.21 MPa,最大应力位置远小于45钢的屈服强度,结构强度不存在问题且有很大的优化空间。

图8 行星架等效应力云图

同样为针齿壳添加材料属性,划分网格几何体尺寸调整为6 mm。施加边界条件,在针齿壳的所有螺栓孔位置设置固定支撑,在角接触球轴承孔位置太那几圆柱形支撑,定义切向自由,在40个针齿安装的位置设置力矩784 N·m,用理论计算的轴承载荷除轴承孔表面积来作为轴承力的等效载荷即压力载荷,角接触球轴承的压力值分别为2.58 MPa和2.3 MPa,如图9所示。

图9 针齿壳的边界约束

设置求解参数输出,提交求解。计算完成可得到整个针齿壳的变形和等效应力情况,如图10、图11所示的总变形与等效应力云图。

图11 针齿壳等效应力云图

由图10可知,最大变形位置发生在针齿壳针齿安装处,由针齿壳的针齿安装位置承受的力矩引起,最大变形量为0.000 187 15 mm,故减速器在受到最大工作力矩时得到的行星架变形量很小且结构稳定。由图11可知,最大等效应力发生在螺栓孔处,且最大等效应力值为2.293 6 MPa,最大应力位置远小于HT350的屈服强度,结构强度不存在问题且有很大的优化空间。

2 RV减速器的拓扑优化

2.1 行星架拓扑优化

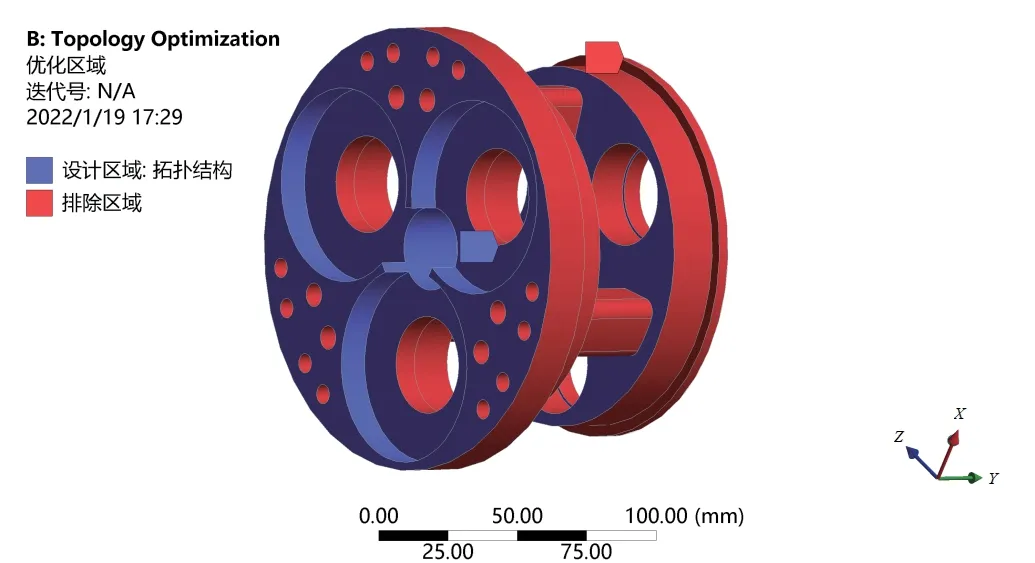

将Topology Optimization模块拖入到前小结行星架的Static Structural分析的项目中进行材料、网格、边界约束、载荷的传递。进入行星架的拓扑优化项目中,在优化区域中选择设计区域为全部几何体,即让模型的受力传导路径为整个模型,然后选择排除区域,根据行星架的实际装配情况合理的排除不可优化的面,即与轴承接触的位置都应该被列入排除区域,如图12所示。

图12 行星架的优化区域

图12中的红色区域不能列入优化区域,共计84个面为排除区域,紫色区域为可设计区域。优化类型选择拓扑优化—基于密度,在目标选项卡中响应类型选择合规性,公式化选择程序控制,在相应约束中以质量为相应,定义依据为常数,设置保留百分比,最后提交仿真求解,得到拓扑优化后的结果,如图13所示。图13行星架中心位置原始应力应变小的地方出现大量消融的区域,使得行星架的设计区域产生大量的掏空空间,大大降低材料的使用率。优化后的行星架保留部分为灰色部分,褐色部分为过渡区域,红色为去除部分。

图13 行星架拓扑优化

2.2 针齿壳拓扑优化

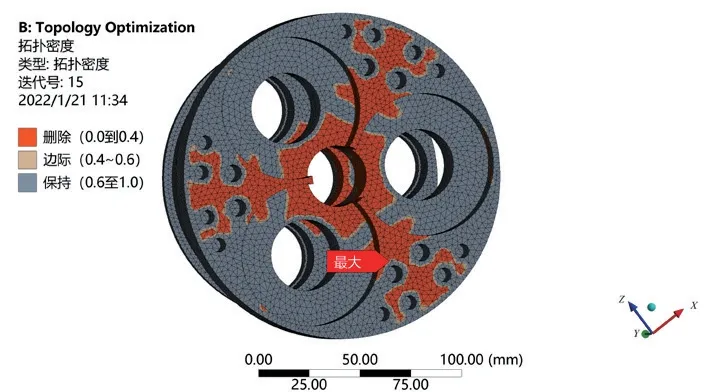

进入针齿壳的拓扑优化项目中设置与行星架的设置近似,在优化区域中选择设计区域为全部几何体,然后选择排除区域,根据针齿壳的实际装配情况合理地排除不可优化的面,与轴承接触的位置和螺栓孔都应被列入排除区域,如图14所示。

图14 针齿壳的优化区域

紫色区域为可设计区域,红色为不可优化区域共计84个面。优化类型选择拓扑优化—基于密度,在目标选项卡中响应类型选择合规性,保留质量分数通过多次尝试进行设置,其余操作与行星架一致不再赘述。最后提交仿真求解,得到拓扑优化后的结果,如图15所示。

由图15优化结果可知,褐色为过渡区域,灰色为保留区域,针齿壳的材料去除即红色部分的位置与针齿壳静力学分析应力云图位置应力较小的地方一致。

3 拓扑优化后的检验

通过拓扑优化结果,程序对行星架螺栓孔位置也进行消融处理,考虑到此处位置与端盖相配合故不进行剔除处理。对针齿壳外边缘进行材料的剔除,其余按照规范结构设计,在Solid works中重新建模得到如图16、图17所示的优化结构。对优化后的模型重新进行静力学分析检验其应力强度是否超过材料的强度极限。

图16 优化后的行星架

图17 优化后的针齿壳

综上所述通过静力学分析得出优化后行星架与针齿壳最大应力值分别为101.79 MPa、2.391 3 MPa,相比于优化前应力有微小降低,使用拓扑优化在保证RV减速器性能基础上使主要部件质量得到了减轻。