变桨减速器承压能力及加油量计算分析方法

田广泽,任世文

(银川威力传动技术股份有限公司,宁夏 银川 750000)

1 概述

由于变桨减速器采用全密封结构、无通风器进行泄压,减速器腔体内部压力受到环境温度、油温等影响在不断变化,当腔体内部压力大于油封的承压能力时,可能存在油液泄露的风险。因此,需要对减速器腔体内部的压强进行控制,当减速器腔体内部体积一定时,向减速器腔体内注入润滑油量的大小对减速器内部的压强有一定的影响,从而影响油封的可靠性。

为保证油封在减速器的正常工作期间不失效、不漏油,必须对变桨减速器内部压强的变化进行分析,即分析减速器腔体内润滑油与空气的比例,在环境及温度变化的情况下对减速器内部压强的影响。

本文以2.5MW 风力风电机组配套提供的A 型变桨减速器为例进行计算说明。

2 油封承压能力与加油量分析

行业内要求减速器气体密封性能试验压强为0.2MPa,因此为保证减速器的可靠性,减速器工作时腔体内部气体压强不得大于0.2MPa。

2.1 B255A 变桨减速器参数

变桨减速器空腔体积约为V1=7.266L。假设A 型变桨减速器生产地海拔高度约为1000m,10℃时,大气压强约为0.0899MPa。

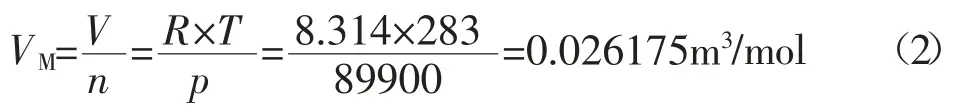

根据理想气体状态方程

式中:P 为大气压强;n 为气体的摩尔量;V 为气体体积,m3;R 为气体常数,空气的气体常数为8.314J/(mol·K);T 为气体的绝对温度,T=t+273=283 K(t=10℃)。

得到气体摩尔体积

减速器内加注Mobil SHC AMP 320 润滑油。其密度变化情况如表1 所示。

表1 Mobil SHC AMP 320 的润滑油温度变化参数表

2.2 减速器内润滑油与空气体积变化分析

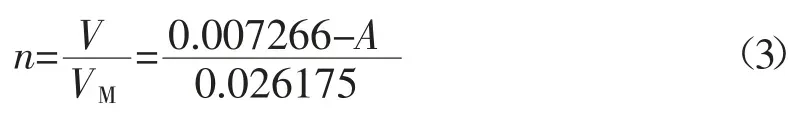

在10℃情况下给减速器注油。假设减速器内加注的润滑油体积为Am3,则减速器内空气体积为

(V1/1000-A)m3=(0.007266-A)m3

得出10℃时,在A 型变桨减速器厂内的空气摩尔量为

当温度升高至60℃时,润滑油受热膨胀,润滑油体积变为V油=A=1.03Am3(润滑油总质量不变),润滑油膨胀导致气体体积压缩,气体体积变为:V气=(0.007266-1.03A)m3。

2.3 减速器内空气受到温度及体积变化产生的压强计算

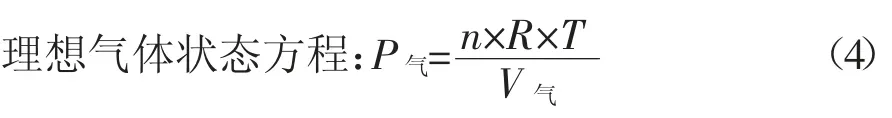

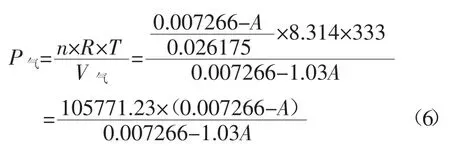

根据理想气体状态方程,减速器内空气受到温度及体积变化产生的压强为:

式中:P气为减速器内气体压强;n 为气体的摩尔量,n=;V气为气体体积,m3。V气=0.007266-1.03A;R为气体常数,空气的气体常数为8.314J/(mol.K);T 为气体的绝对温度,

将上述数值带入上式,可得出:

根据上述公式,可得出箱体内气压与加油量变化曲线,如图1 所示。

图1 箱体内气压与加油量变化曲线示意图

由图表分析知,减速器箱体内气体极限压强为0.2MPa。由图1 得出,减速器的加油量不得大于6.8L。

3 齿轮传动散热分析

3.1 变桨减速器运转产生的热量

考虑极限工况,即环境温度为40℃,减速器累计工作t 小时,(齿轮传动散热量最小、润滑油吸热最大)进行齿轮传动散热分析。

式中:Q1为连续工作产生的热功率;η 为传动效率,三级传动,受润滑油量影响,效率变化范围0.65~0.92(试验所得数据);P1为输入轴的传动功率,约为5.5kW。

3.2 吸收热量引起的油温变化

变桨减速器为间歇性工作,受风况影响,其最大连续运行时间难以估算。

假定在一段时间内,变桨减速器处于频繁工作的状态下,以24h 做为变桨减速器的一个循环总时间tx,工作时间tg取其1/10,即2.4h。则有tx=24,tg=2.4。

减速器传动引起变化的油温为(以下公式摘自机械设计手册表16-1-24):

式中:θy为油温;e 为常数,e=2.718;K 为传热系数,根据机械设计手册,取9W/(m2·℃);S 为散热面积,约为0.667m2(A 型变桨减速器表面积);CQ为铁的比热容,取460J/(kg·℃);Cy为润滑油比热容,取40℃时的数值,为2130J/(kg·K);GQ、Gy为散热箱体质量及润滑油质量,箱体质量约为145kg;θ0为环境温度,取40℃;tx、tg为每一循环总时间和工作时间。

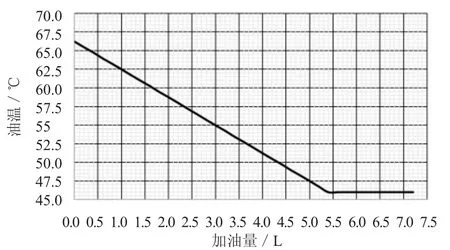

加油范围为0~7.2L,结合上述可得出油温与加油量的变化曲线,如图2 所示。

图2 油温与加油量的变化曲线示意图

由图表分析知,当加油量小于5.4L 时,润滑油温度变化较大,减速器运转产生的热量对油温影响较大。当加油量大于5.4L 时,润滑油温度基本保持不变,减速器运转产生的热量对油温的影响基本可以忽略不计。因此,为减小因润滑油温度变化引起的减速器内气压变化,减速器内润滑油的最小加油量为5.4L。

4 结论

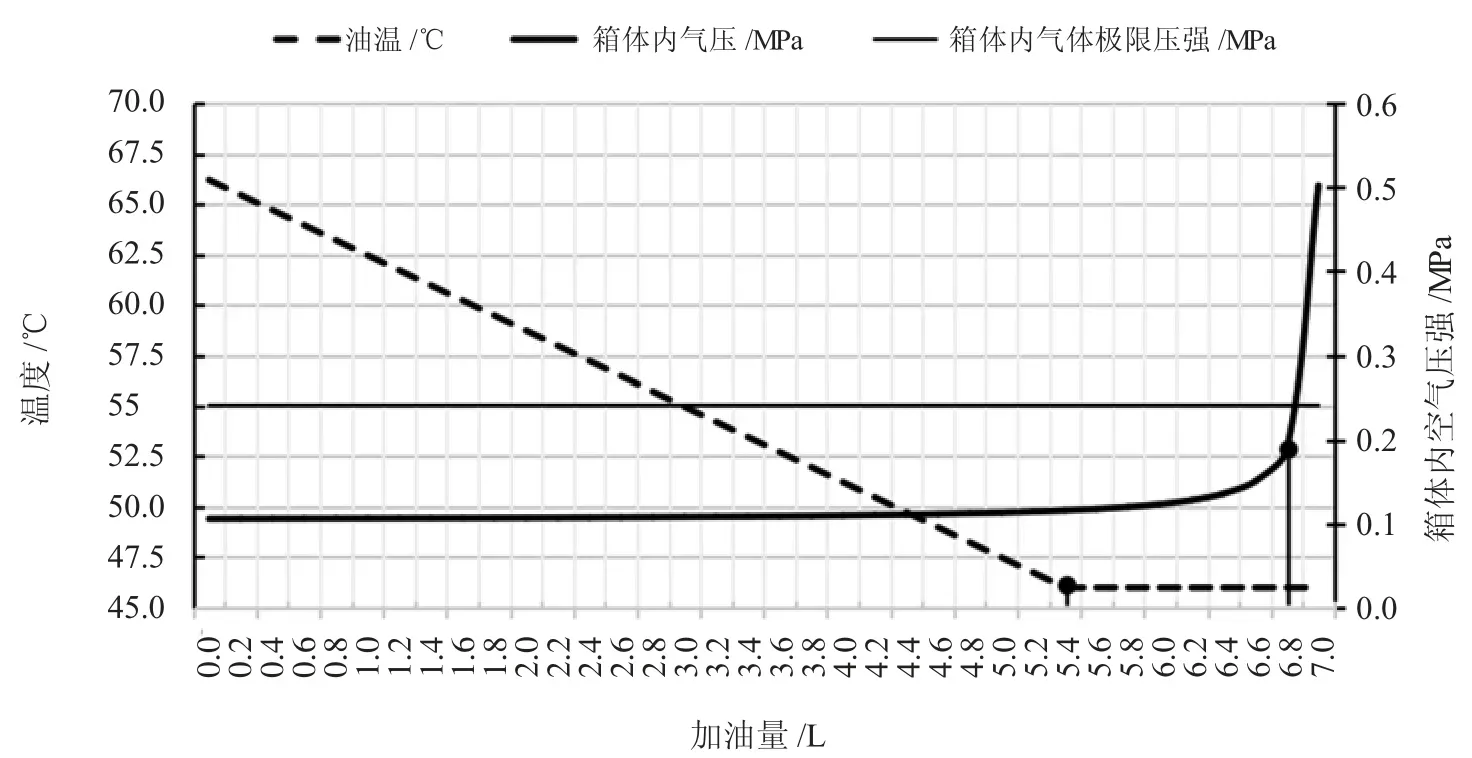

根据上述计算及分析,可得出变桨减速器加油量与箱体内空气压强及油温温度之间的关系,如图3所示。

图3 减速器箱体内油温、气压与加油量的变化曲线示意图

以2.5MW 风力风电机组配套提供的A 型变桨减速器为例,由于受变桨减速器内空腔体积以及箱体内气体极限压强的限制,减速器内加油量不得大于6.8L。为减小油温变化对减速器承压能力的影响,减速器内润滑油的加注量不得小于5.4L。

因此,综合考虑减速器箱体内气体极限压强、减速器的润滑以及散热性能,A 型变桨减速器的润滑油加注量范围为5.4~6.8L,占减速器腔体体积的74.3%~93.6%。

通过对A 型变桨减速器加油量的计算分析可以对减速器加油量的确定提供有力地理论支持,通过验证可以确定减速器的最优加油量,从而避免因减速器内压力超过减速器极限承压能力而漏油的风险,提高了减速器的可靠性。同时也可按此方法对其他机型的变桨减速器加油量进行计算验证,为加油量的确定提供有利的参考与支持。