KIRD234021-YA型滚子修型不同凸度值对滚动轴承接触应力的影响

程 林,龚厚仙,郭 凡

(滁州职业技术学院 机械与汽车工程学院,安徽 滁州239000)

0 引言

圆柱滚子轴承主要应用于高刚度、重负荷的工程设计中[1]。通常滚子在载荷作用下压入套圈滚道,使滚道形成一个微小深度,滚道在滚子端部外侧材料处于拉伸状态,滚子端部压应力将高于接触中心的应力,这种现象被称为“边缘效应”[2]。受到“边缘效应”的影响,滚动轴承的疲劳破坏常常过早地出现在滚子端部和滚道两侧,成为引起滚动轴承疲劳破坏的重要原因。自上世纪60年代以来“边缘效应”引起轴承过早疲劳失效的问题受到了各国学者的广泛重视,凸度设计成为摩擦学研究的一个重要课题[2]。凸度设计包含凸型设计和凸度量计算两部分,而凸型设计是滚子凸度设计的基础[1]。滚子凸度一般有5种形式[1],即直线型、圆弧半凸型、圆弧全凸型、修正线型和对数型。滚子凸度设计应使凸型曲线连续光滑,且其曲率变化应平缓[1]。

Lundberg[3]最早给出了理论对数凸度方程,可使得滚子应力分布较为均匀,但存在滚子端部曲线不连续的缺陷。Johns等人[4]改进了Lundberg设计的理论对数凸度方程,提出了近似理论对数凸度方程,但改进后使得滚子很难获得均匀的应力分布。Horng等人[5]给出了圆弧凸型滚子的设计公式,对不同工况下圆弧凸型的参数选取进行了分析。马家驹等人[6]通过对Johns设计的凸度方程增加一个系数,提出了工程对数凸度方程,这种凸度设计方法虽然可以避免边缘应力,但由于重载或偏载时,滚子实际接触长度变短,因此不能有效利用滚子长度。Fujiwara等人[7]给出了优化对数凸度方程,引入了三个系数,但由于确定这三个系数数值非常困难,因此该对数凸度方程没有得到推广应用。

本文主要研究滚子的两种凸型:直线型、圆弧全凸型,通过模型进行仿真受力分析,并通过试验进行验证。结果表明,对滚子进行凸度修型,能够有效提高应力分布的均匀性,缓解应力集中现象,减少轴承磨损;结合工程实际给出加工中滚子圆弧全凸修型时最合理的凸度值范围,为圆柱滚子轴承的设计和实际生产提供参考。

1 滚子凸度修型方式

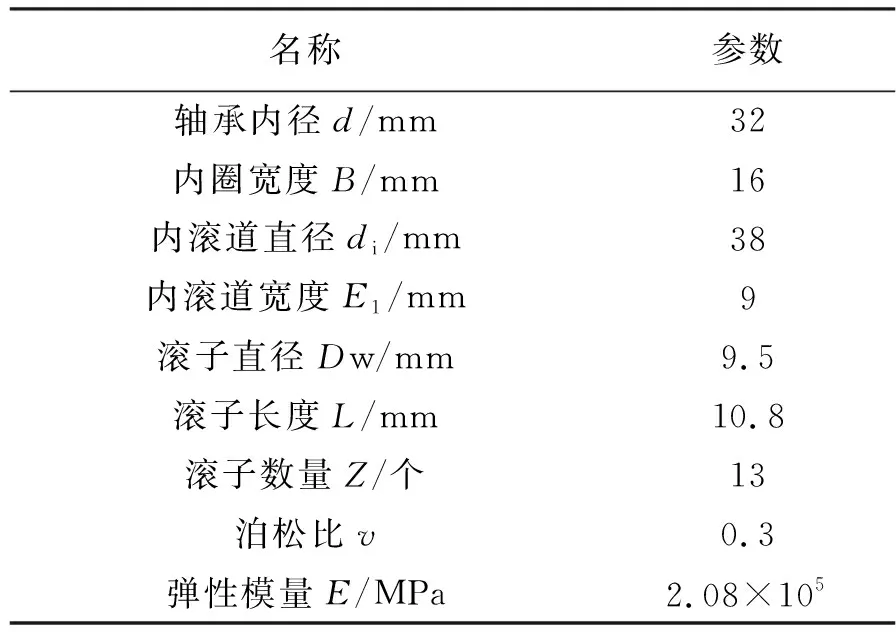

以圆柱滚子轴承KIRD234021-YA型滚子与内圈之间的接触为例,分析不同修型对应的应力分布情况,KIRD234021-YA型轴承主要参数如表1所示。

表1 KIRD234021-YA型轴承主要参数

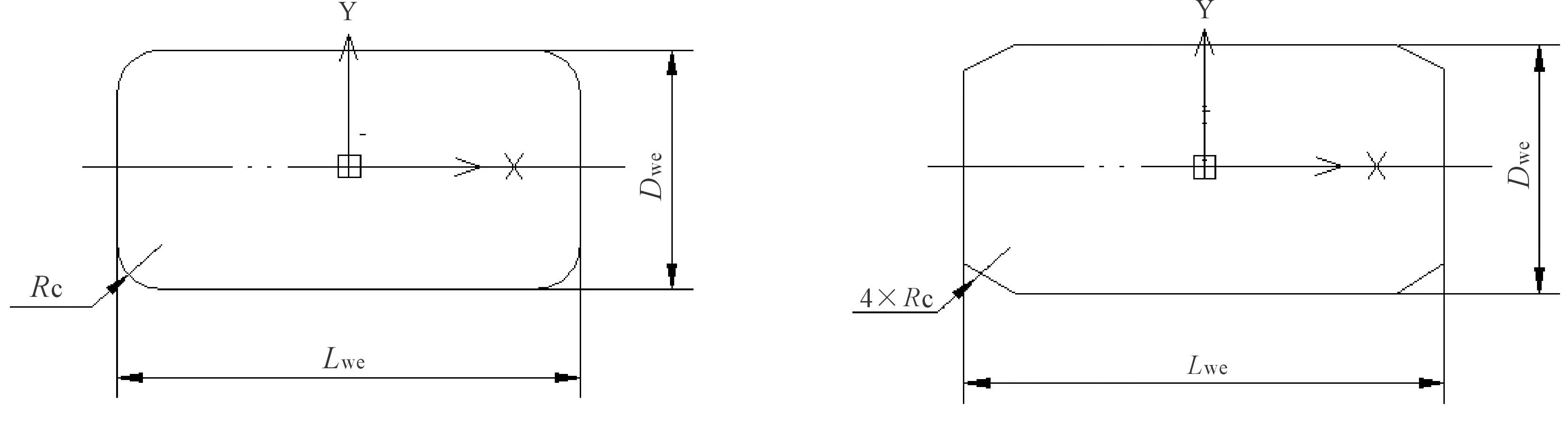

滚子凸度大多为无凸度滚子(平头滚子),但是为了尽可能地降低应力集中,部分滚子在圆柱面与凸起部分用相切圆弧曲线来取代直线,这就形成了相切圆弧。滚子凸度修型方式如图1所示,公式(1)为直线型滚子母线方程,公式(2)为圆弧全凸型母线方程。

其中:Dwe为滚子公称直径;Lwe为滚子有效长度;Rc为圆弧修型的圆弧半径;L为平直线段母线长度[8]。

2 有限元仿真

2.1 有限元模型

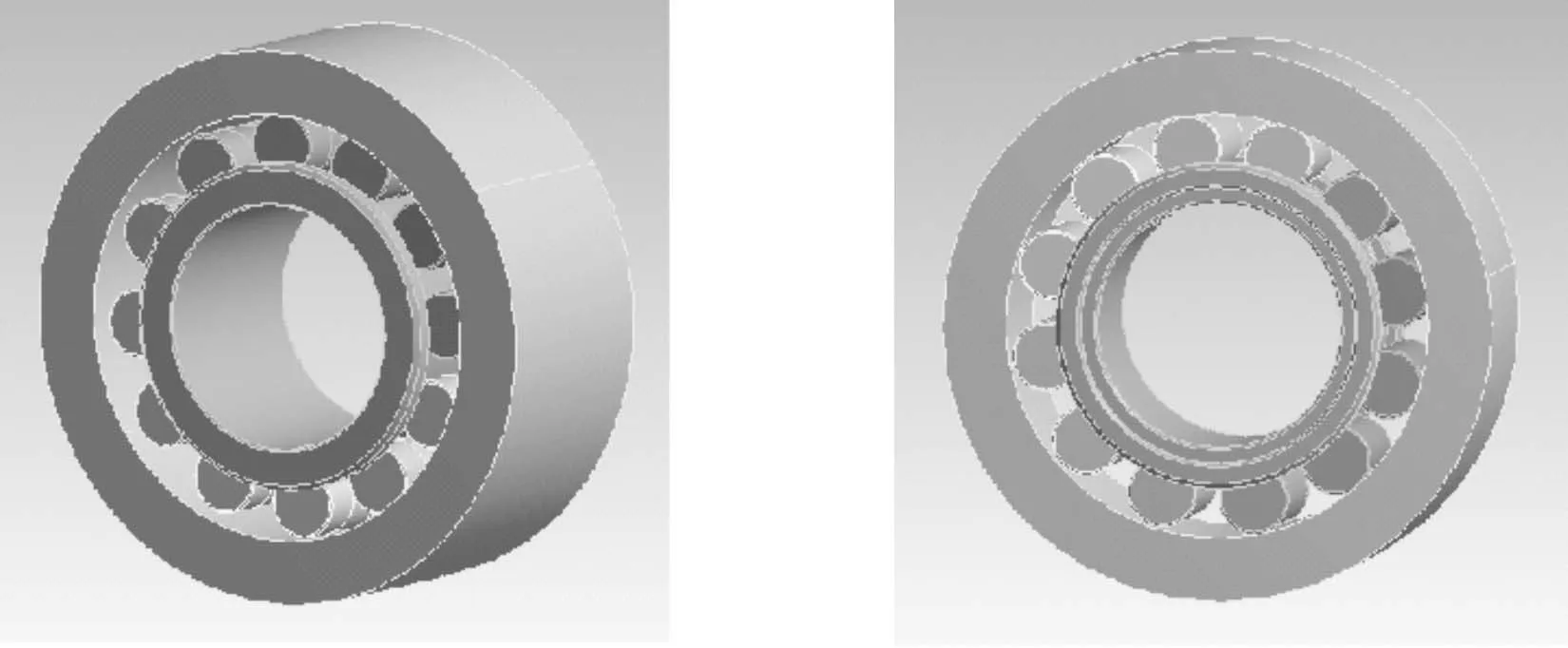

利用CATIA软件建立三维模型,然后导入Nastran中的Sweep模块进行网格前处理,对其模型进行六面体网格划分,分别得到有限元模型节点数量286351、302542,单元数量86542、89627。不同修型方式有限元模型如图2所示。

(a) 直线型滚子母线 (b) 圆弧全凸型母线

(a) 滚子直线模型 (b) 滚子圆弧全凸模型

2.2 滚子无凸度时内圈滚道接触应力

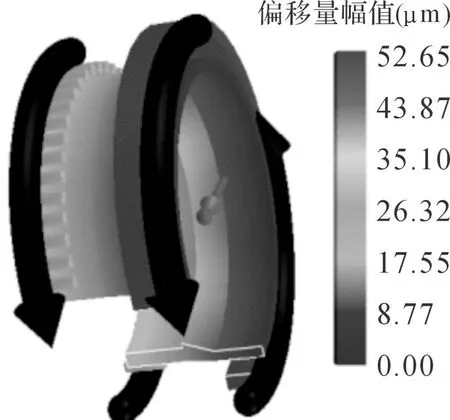

圆柱滚子轴承Romax受载后偏移模型如图3所示。内圈按照图纸尺寸建模,其固定端用刚度轴承固定,该结构为悬臂梁结构。从图中可以看出,加载后轴承最大偏移量为52.65 μm。滚子直线修型时内圈滚道接触应力云图如图4所示。由应力云图可知内圈滚道最大接触应力值为6729 MPa,超过了材料热处理后的许用接触应力(4000 MPa),因此轴承内圈滚道及滚子端部极易产生疲劳点蚀和剥落失效,且应力云图显示为非正常状态。

图3 圆柱滚子轴承Romax受载后偏移模型 图4滚子直线修型时内圈滚道接触应力云图

2.3 滚子圆弧全凸修型时内圈滚道接触应力

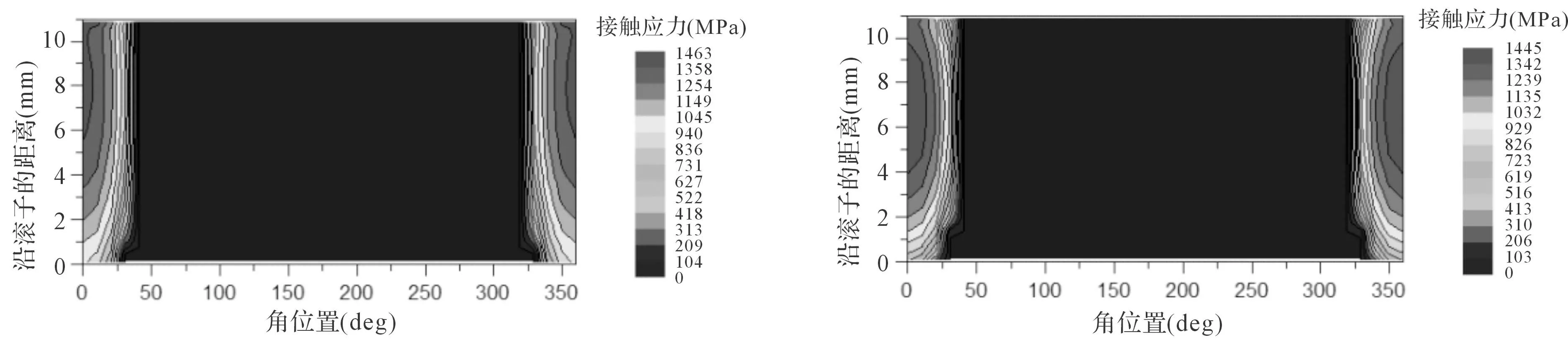

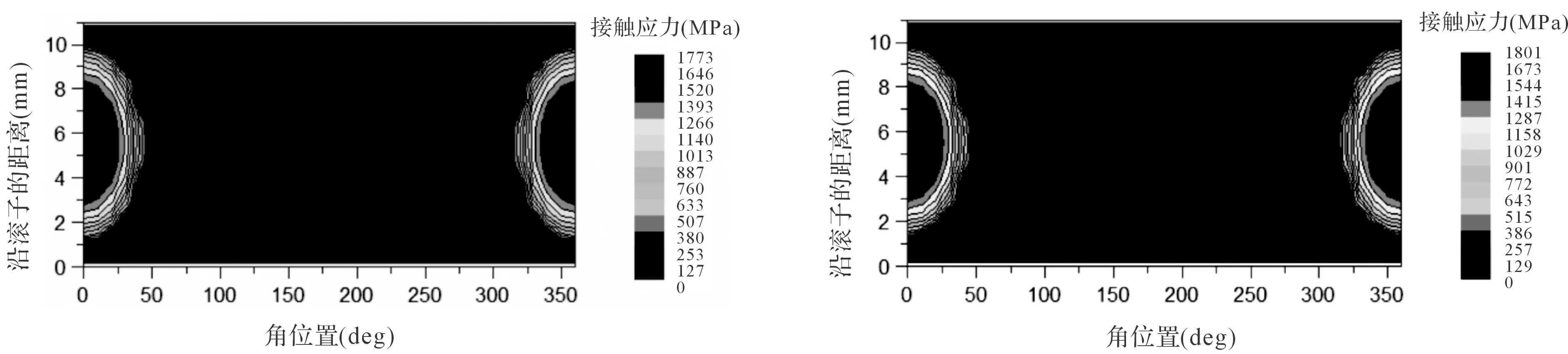

滚子圆弧全凸修型不同凸度值内圈滚道接触应力如图5所示。从图5(a)中可知,轴承滚道两侧的上边缘有明显的应力集中及较为严重的偏载现象。从图(b)所示,滚道两侧存在少量的偏载现象,且最小应力值为1445 MPa(远低于材料热处理后的许用应力值4000 MPa)。

(a) 滚子1 μm凸度 (b) 滚子2 μm凸度

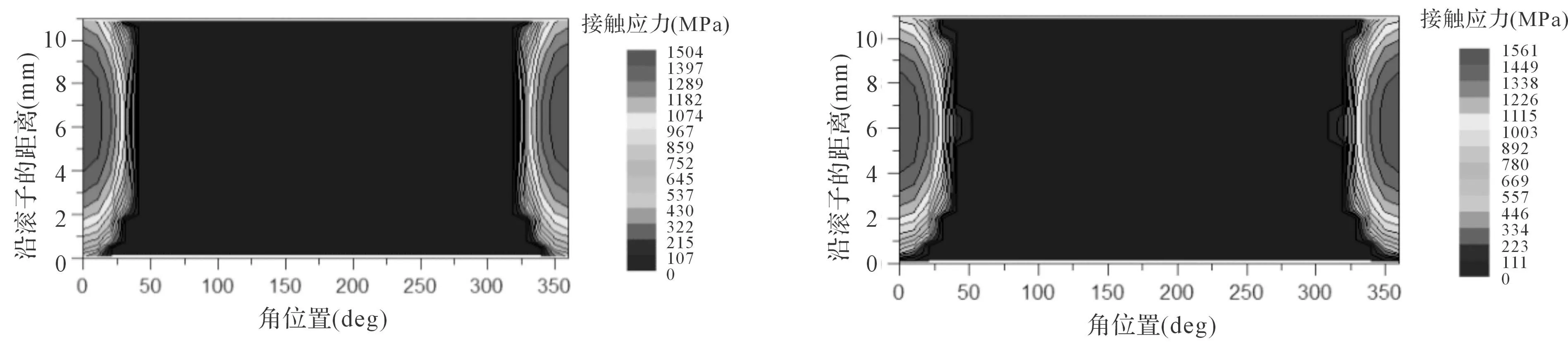

(c) 滚子3 μm凸度 (d) 滚子4 μm凸度

(e) 滚子5 μm凸度 (f) 滚子6 μm凸度

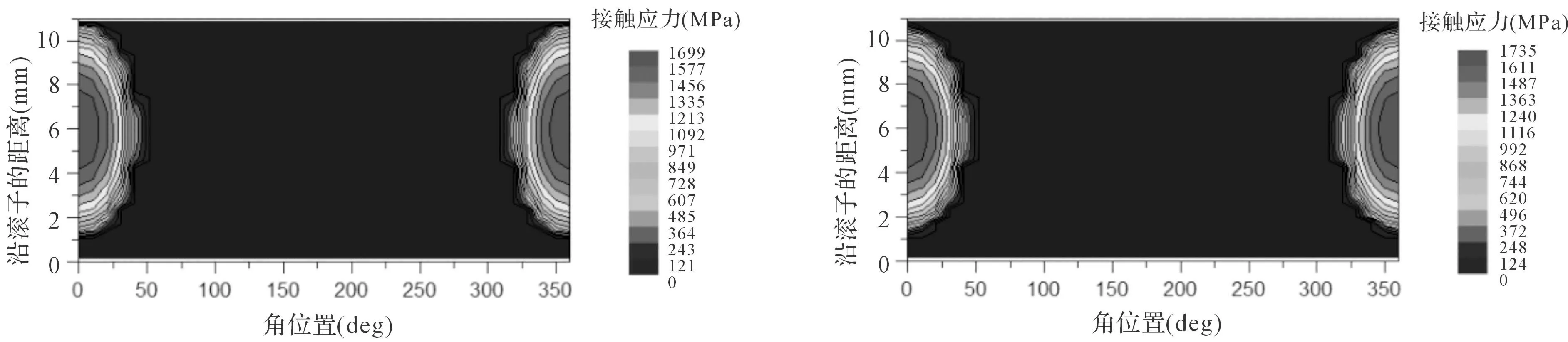

(g) 滚子7 μm凸度 (h) 滚子8 μm凸度

(i) 滚子9 μm凸度 (j) 滚子10 μm凸度

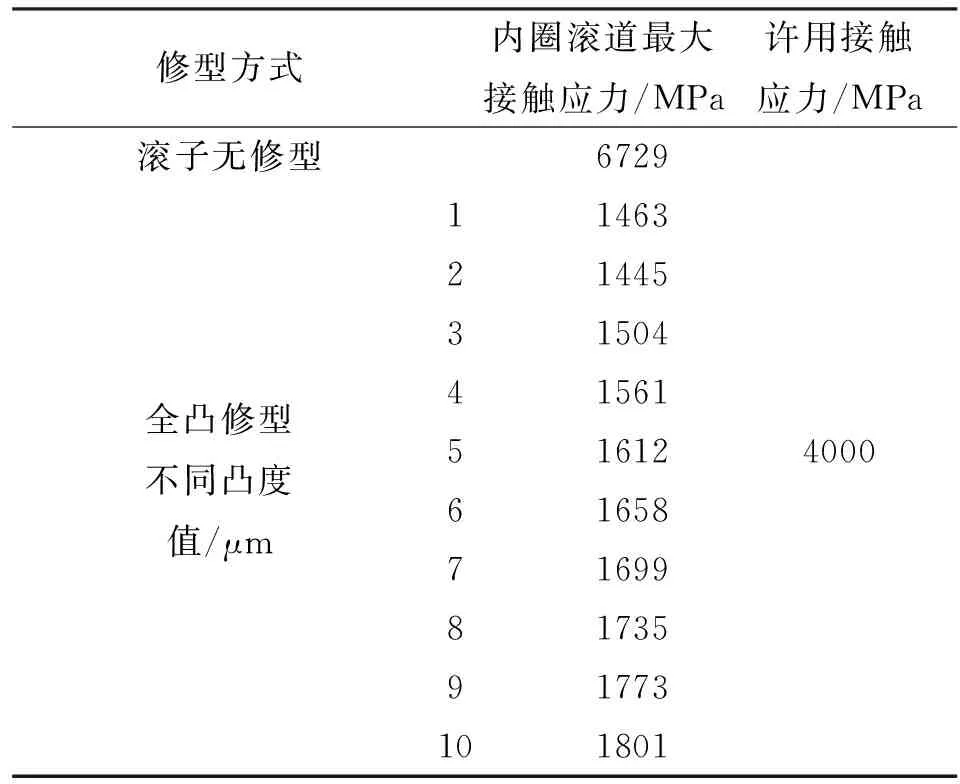

对KIRD234021-YA型圆柱滚子轴承,分别计算滚子不做修型及全凸修型时不同凸度值的内圈滚道应力值,不同凸度下接触应力计算结果如表2所示。

表2 不同凸度下接触应力计算结果

从图5(c)至(j)以及表1可知,凸度较小时内圈滚道最大接触应力也较小,但偏载现象严重;凸度较大时偏载现象减小,但内圈滚道最大接触应力有所增加,结合轴承加工工艺及承载能力考虑,较为合适的凸度值范围是3~8 μm。

3 滚子轴承疲劳寿命试验

3.1 疲劳寿命试验机

为验证滚子修型能够有效提高轴承应力分布的均匀性,缓解应力集中现象,以及滚子采用圆弧修型时,最为合理的凸度值范围是3~8 μm,现采用疲劳寿命试验对其进行验证。图6为轴承疲劳寿命试验机,该试验机可实时监测试验轴承的温度、转速等常规试验参数,同时还有高温报警功能,当试验温度超过预定温度时,试验将被迫停止,起到高温保护的作用[9]。

图6 疲劳寿命试验机

3.2 轴承试验

图7所示为6套试验前轴承,分别为滚子直线修型(无凸度),滚子1 μm凸度,滚子3 μm凸度、滚子5 μm凸度,滚子7 μm凸度和滚子10 μm凸度。

(a) 滚子直线修型 (b) 滚子1 μm凸度 (c) 滚子3 μm凸度

(d) 滚子5 μm凸度 (e) 滚子7 μm凸度 (f) 滚子10 μm凸度

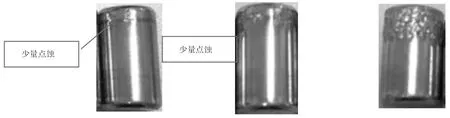

采用Castrol BOT 720LV9润滑油,在试验载荷5000 N,试验转速4000 r/min的条件下,进行轴承疲劳寿命试验。将图7所示的轴承依次放置在图6所示的疲劳寿命试验机上(型号:ZS30-60),试验轴承连续运转273 h,超过轴承的1.5倍额定寿命L10 h后,拆下轴承,发现轴承滚子较滚道磨损严重,根据每套轴承磨损最严重的滚子,得到不同凸度值滚子最大磨损量对应滚子图片如图8所示。

从图8(a)中可以看出滚子上端面有明显的点蚀剥落,且滚子受载后出现明显的偏载现象,滚子试验结果与轴承仿真结果想吻合(图5(a))。从图8(b)、8(c)可以看出,试验后凸度值为3 μm、5 μm的滚子两端及中部无明显磨损,滚子表面也较为光亮,这与内圈滚道仿真结果一致(图5(c)、图5(e))。从图8(d)、8(e)中可以看出试验后凸度值为7 μm、10 μm的滚子上端面均存在少量的点蚀,其中凸度值为10 μm的滚子点蚀现象较为严重。从图8(f)中可以看出试验后滚子上端面存在大面积的剥落现象,且轴承受载后出现严重的偏载现象,这与内圈滚道的仿真结果吻合(图4)。通过试验证明对滚子进行凸度修型,能够有效提高应力分布的均匀性,缓解应力集中现象,减少轴承的磨损,延长轴承使用寿命。

(a) 滚子1 μm凸度 (b) 滚子3 μm凸度 (c) 滚子5 μm凸度

(d) 滚子7 μm凸度 (e) 滚子10 μm凸度 (f) 滚子直线修型

4 结论

本文通过仿真及试验对KIRD234021-YA型滚子轴承进行疲劳寿命研究,得出凸度值为1 μm的滚子上端面有明显的点蚀剥落,且滚子受载后出现明显的偏载现象;凸度值为3 μm、5 μm的滚子两端及中部无明显磨损,滚子表面也较为光亮;凸度值为7 μm、10 μm的滚子上端面均存在少量的点蚀,其中凸度值为10 μm的滚子点蚀现象较为严重;滚子直线修型的滚子上端面存在大面积的剥落,且轴承受载后出现严重的偏载现象。说明对滚子进行凸度修型,能够有效提高轴承应力分布的均匀性,缓解应力集中现象,减少轴承的磨损,延长轴承使用寿命。