复合材料VARI成型夹层结构承载能力试验研究

何 勇,毛青松,凡 玉,王新年

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

复合材料在飞机结构上的应用越来越广。复合材料具有比强度高、比刚度大,结构可设计性强[1],重量轻等特点,能有效地减轻结构重量[2-3],提高结构效率;同时复合材料具有良好的抗腐蚀性能和抗疲劳性能,能降低飞机结构的维护成本。

为解决热压罐成型工艺的高成本问题,国外设计了预成型体/复合材料液体成型工艺,且已广泛地应用在飞机结构上。VARI成型工艺是目前国外应用较多的一种液体成型工艺,已经在A380襟翼滑轨支架、A400M后货舱门、A350球面框、C17主起舱门、B787襟翼和副翼、MRJ飞机垂直安定面等结构上得到成功应用[4]。VARI工艺也已经广泛应用于复合材料制备中,具有易于控制构件整体性能、一体成型、工艺周期短、所需真空压力低、设备及工艺成本低、污染小等优点。但VARI成型工艺对树脂、碳纤维织物的可靠性和稳定性等均具有较高的要求[5]。

某民用飞机作为国内研制的一种新型支线客机,要求有较好的经济性和先进性。为了提高这一民用飞机的经济性并减轻结构重量,根据国外的使用经验,在这一民用飞机次承力件上使用VARI技术。考虑国内的VARI制造工艺经验、复合材料适航取证[6-8]、技术风险及研制进度等因素,拟在部分次承力件上采用VARI成型工艺,确定结构连接部位的基本承载能力、制造缺陷对承载能力的影响、预埋件应用及复合材料结构的制造工艺,为今后开展复合材料低成本制造技术和复合材料整体成型技术做好技术储备。

1 试验方法

1.1 试验设备

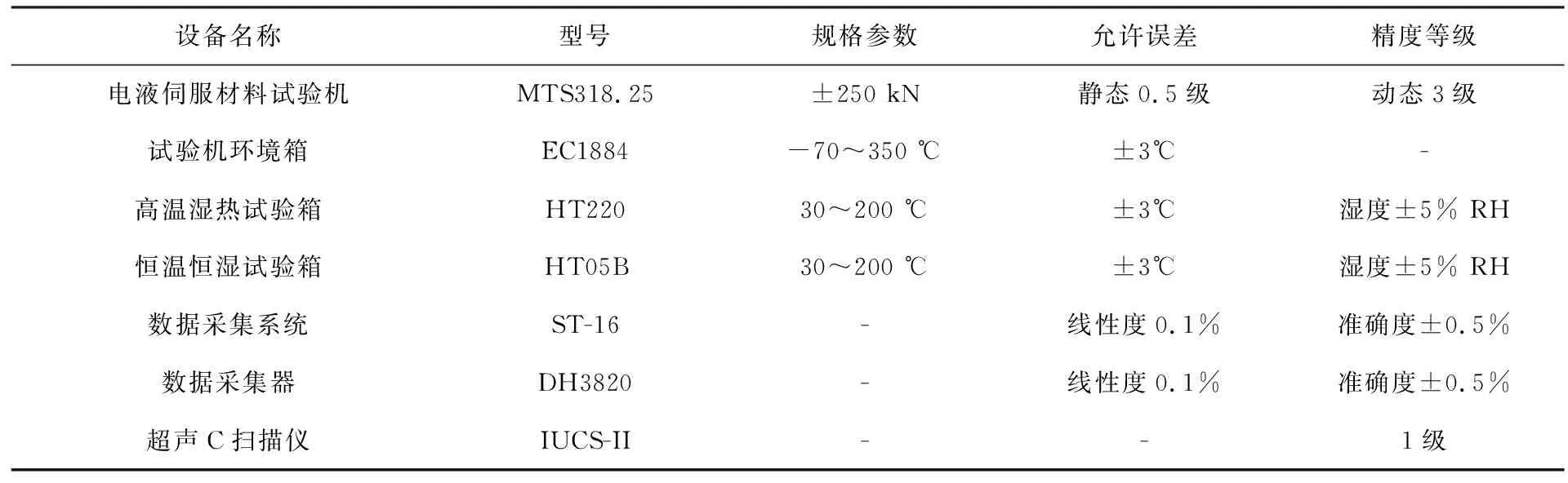

试验中采用电液伺服材料试验机、高温湿热试验箱、恒温恒湿试验箱等设备,试验设备和仪器精度如表1所示。

表1 试验设备和仪器精度

1.2 试验项目

本体结构采用全高度泡沫夹层,连接接头部位预埋镶嵌件,材料选用碳纤维G0926缎纹布,树脂为RTM6-2,采用聚甲基丙烯酰亚胺(PMI)闭孔刚性泡沫。

根据复合材料部件可能采用的螺栓连接形式,试验件选取主起落架舱门与铰链接头部位、扰流板与铰链接头部位,主起落架舱门和铰链接头的连接如图1所示,扰流板和铰链接头的连接如图2所示,根据连接形式和受力特点,试验件采用平板试件模拟部件受力情况。对于部分试件引入制造缺陷,以评估缺陷对承载能力的影响,以便在结构设计中加以考虑。夹层结构连接试验选取扰流板与铰链接头连接部位,夹层结构螺栓连接试验项目如表2所示。

表2 夹层结构螺栓连接试验项目

2 试验结果及分析

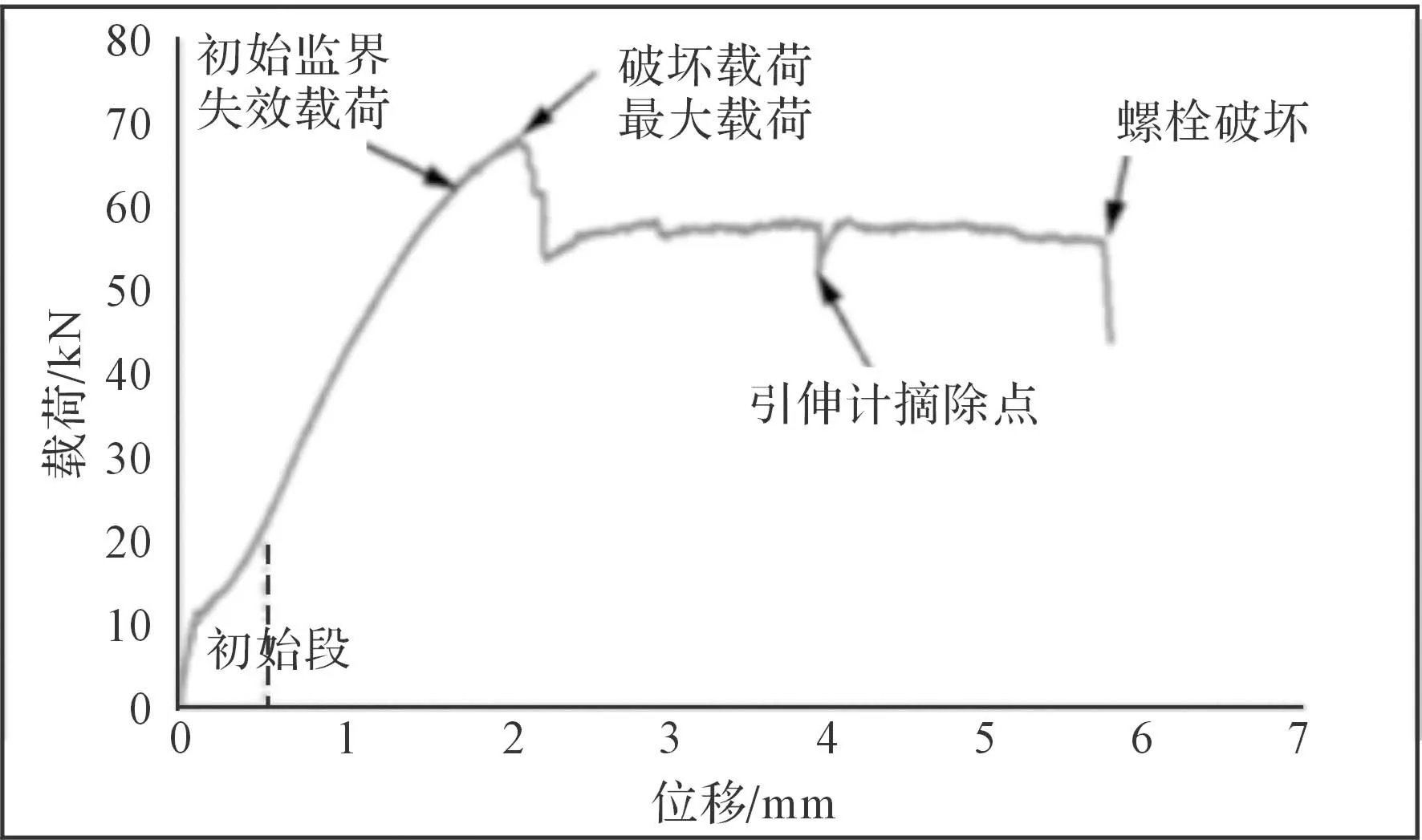

试验过程中记录载荷-位移曲线,典型的载荷-位移曲线如图3所示。从载荷-位移曲线上选取以下载荷点来表征夹层结构剪切、紧固件拉脱试验件的性能:

图3 典型的载荷-位移曲线

破坏载荷Pf:在载荷第一次下降10%以前的曲线上的第一个峰值载荷;

最大载荷Pm:载荷-位移曲线上的载荷最大值;

初始临界失效载荷Pi:载荷-位移曲线上载荷第一次发生下降或者斜率发生变化时对应的载荷。

2.1 试件比较

夹层结构剪切试验件形状为矩形,面板铺层初步确定为[(±45)/(0/90)2/(±45)] [a/b2/c],厚度为1.48 mm;加厚区铺层初步确定为{[(±45)/(0/90)2/(±45)2/(0/90)2/(±45)]/(0/90)2/(±45)},厚度为4.07 mm。预埋件分别为层压玻璃板和钛合金衬套。剪切试验件示意图见图4,剪切试验件尺寸见表3。

图4 剪切试验件示意图

表3 剪切试验件尺寸

2.2 试验加载

2.2.1 剪切试验

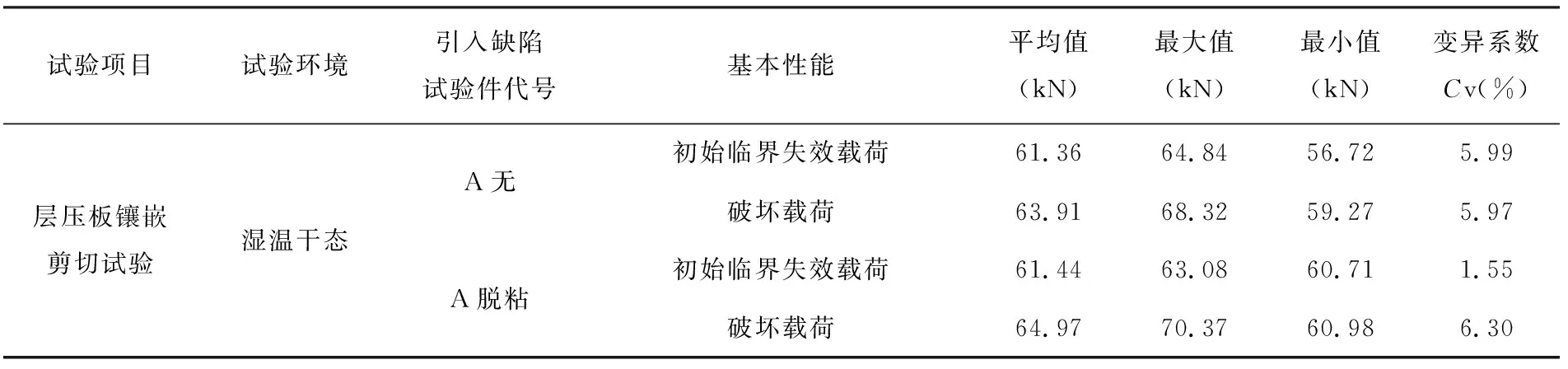

夹层结构剪切试验在±400 kN试验机上完成。夹层结构剪切试验结果统计值见表4。

表4 夹层结构剪切试验结果统计值

续表4

试验时将试验件及夹具对中夹持在试验机上,使加载中心通过试验件中轴线,以εmm/min的恒定速度对试验件加载,连续采集试验件的载荷-位移数据,持续加载直到试验件破坏,并记录试件的破坏载荷、载荷-位移曲线和破坏模式。夹层结构剪切试验件加载示意图见图5。

(1)层压板镶嵌夹层结构。对层压板镶嵌夹层时添加脱粘缺陷,结构剪切试验的初始临界失效载荷和破坏载荷均没有影响层压板镶嵌夹层结构,剪切试验统计结果柱状图如图6所示,脱粘缺陷对层压板镶嵌夹层结构剪切试验的初始临界失效载荷和破坏载荷均没有影响。

层压板镶嵌夹层结构剪切试验的典型破坏模式如图7所示。其破坏模式主要有两种:一种为孔附近的复合材料板局部屈曲图如图7(a),另一种为孔附近的复合材料板局部屈曲,螺栓头剪坏如图7(b)。试验过程中观测到的试验历程为:当载荷增大到一定值后,夹层结构的复合材料板在孔附近发生局部屈曲,载荷-位移曲线的斜率开始变化;随着载荷的增加,孔附近板材的屈曲程度越来越严重,载荷-位移曲线的斜率不断降低;当载荷增大到最大值后,载荷下降,此后载荷保持在一定范围内不断波动;当位移增大到一定程度后,螺钉破坏。

(a) (b)

由层压板镶嵌夹层结构剪切试验的历程可以看出,为了使结构具有较高的承载能力,螺栓必须具有较高的强度以保证在夹层结构发生内部破坏以后才能出现螺栓破坏,否则将导致结构的承载能力下降。

层压板镶嵌夹层结构剪切试验的载荷-位移曲线如图8所示。曲线上的初始部分存在一段非线性曲线,该部分由试验夹具与试验件之间安装间隙所导致,当载荷增大到一定程度,间隙消除,载荷-位移曲线进入直线段。此后当孔附近的复合材料板发生明显屈曲时,载荷位移曲线斜率发生改变,对应的载荷为初始临界失效载荷。当屈曲达到一定程度后,结构发生内部破坏,此时对应的载荷为破坏载荷。此后复合材料板屈曲程度、孔变形和螺栓变形不断增大,但载荷基本保持不变,载荷-位移曲线出现平台。当变形达到一定程度后,螺栓发生破坏,载荷突降,夹层结构基本失去承载能力。载荷-位移曲线的平台段存在一个载荷的突然变化,该位置实际对应于试验过程中引伸计的摘除,引伸计位置照片如图9所示。

(2)衬套镶嵌夹层结构。未预埋缺陷试验柱状图如图10所示,预埋脱粘剪切试验柱状图如图11所示(图中B构型为铝制衬套构型,C构型为钢制衬套构型)。由图10和图11可以看出:C构型比B构型具有更高的抗剪切承载能力。为了进一步分析脱粘的影响,将图10和图11联合,绘制出脱粘分析柱状图如图12所示。由图12可见,预埋脱粘对结构的初始临界失效载荷和破坏载荷均没有影响。剪切试验件破坏模式照片如图13所示,图13(a)为试验件正面,图13(b)为试验件背面。可以看出:其破坏模式全部为衬套剪拉脱。三个衬套剪拉脱的变形量沿金属板端头开始逐渐降低,与此对应的金属板各处的翘曲挠度也逐渐降低,且三个衬套均发生了倾斜。对于夹层结构剪切试验件,其形心并未在金属板所在的夹层结构下表面上,当向试验件施加剪切载荷时,虽然剪切载荷通过需要考核的剪切面,但由于剪切载荷并不通过整个试验件的形心,因此存在偏心扭矩。由于金属板施加给衬套的力既包括垂直于夹层板表面的拉脱载荷,也包括平行于夹层结构的剪切载荷,因此试验中衬套会发生倾斜。

试验历程:试验机向试验件逐步施加剪切载荷,当载荷增大到一定程度后,试验件上金属板逐渐发生翘曲;随着金属板翘曲程度的增加和试验机剪切载荷的增加,在拉伸和剪切载荷共同作用下衬套逐渐被金属板剪拉脱,其中金属板端头处的衬套首先被剪拉脱,离金属板端头最远处的衬套最后被剪拉脱。由图13可知,在整个试验过程中,夹层结构的复合材料板均没有观测到目视可见的屈曲。

衬套镶嵌夹层结构剪切试验的载荷-位移曲线如图14所示。曲线上的初始部分存在一段非线性曲线,当载荷增大到一定程度,间隙消除,载荷-位移曲线进入直线段,此后当载荷增大到一定程度,金属板发生明显目视可见的翘曲,位于金属板端头处的衬套处于临界被剪拉脱的状态,此处对应的载荷为初始临界失效载荷。此外由图14还可以看出,当达到最大载荷时,试验件已经破坏且存在很大的塑性变形。层压板镶嵌和衬套镶嵌夹层结构的剪切承载能力对比柱状图如图15所示,由图15可以看出层压板镶嵌的剪切承载能力明显高于衬套镶嵌。

2.2.2 拉脱试验

夹层结构紧固件拉脱试验在室温干态±150 kN试验机上完成。夹层结构紧固件拉脱试验结果统计值见表5。

试验时将装配好的夹具对中夹持在试验机夹头中,以εmm/min的加载速度施加拉伸载荷,直到达到最大载荷,然后下降为最大载荷的70%为止,记录试验件的破坏模式。拉脱试验状态照片如图16所示。

层压板镶嵌和衬套镶嵌夹层结构的拉脱承载能力对比柱状图如图17所示,可以看出层压板镶嵌的拉脱承载能力明显高于衬套镶嵌。拉脱试验件破坏模式照片如图18所示,层压板镶嵌的夹层结构其紧固件拉脱试验的破坏模式为复合材料板孔顶部拉脱,而衬套镶嵌夹层结构的破坏模式为衬套拉脱。

衬套镶嵌紧固件拉脱试验柱状图如图19所示(E构型为铝制衬套构型,F构型为钢制衬套构型),可以看出:无论E构型还是F构型,高温湿态条件下的初始临界失效载荷和破坏载荷均比室温干态下低;E和F两种构型在高温湿态和室温干态条件下,其初始临界失效载荷和破坏载荷互有高低,因此根据现有的试验结果无法判定哪种构型的拉脱承载能力更高。

3 结论

分析试验结果,得到以下结论:

(1)分层缺陷不会引起夹层结构单搭接剪切破坏载荷的降低,层合板镶嵌的剪切承载能力和拉脱承载能力明显高于衬套镶嵌;

(2)脱粘对夹层板镶嵌夹层结构剪切试验的初始临界失效载荷和破坏载荷均没有影响;

(3)为了使层合板镶嵌夹层结构具有较高的承载能力,螺栓必须具有较高的强度以保证在夹层结构发生内部破坏以后才出现螺栓破坏;

(4)C构型的衬套镶嵌夹层结构比B构型具有更高的抗剪切承载能力;

(5)B构型和C构型,预埋脱粘对结构的初始临界失效载荷和破坏载荷均没有影响;

(6)E和F两种构型在高温湿态和室温干态条件下,其初始临界失效载荷和破坏载荷互有高低。

通过以上试验研究,参照CCAR-25R4、MIL-HDBK-17F和咨询通报AC20-107B相关要求,确定出与结构构型相关的设计值及连接部位的基本承载能力,得出制造异常对结构的影响,同时考核了复合材料结构的制造工艺,对确定后续结构优化及缺陷拒收标准提供数据支持。