高温下材料退化对连杆小头摩擦副失效的影响

许尚杰,覃文洁,高丽英,肖敬伟

(1.北京理工大学机械与车辆学院动力系统工程研究所,北京 100081;2.中国北方发动机研究所(天津),天津 300400)

发动机连杆小头作为一种高速、精密、重载的滑动轴承部件,在工作中会出现异常磨损、衬套松脱等失效现象[1-2],较高的工作环境温度造成材料性能退化是引起连杆小头摩擦副失效的原因之一。目前已有研究人员开展了一些相关工作。梁大珍[3]采用热机耦合有限元仿真,分析了温度升高对连杆衬套应力状态的影响,以衬套的屈服极限作为准则对其进行失效判定。刘宽伟等[4]利用有限元分析了高温热载荷对不同工况下连杆衬套接触压力和塑性形变区域的影响,并阐述了其对小头衬套松脱失效的影响。上述研究仅从高温导致的结构应力应变变化角度对连杆小头摩擦副失效进行了分析,事实上,高温下衬套的内孔变形也是产生失效的重要因素之一,内孔变形过大,活塞销与衬套之间的间隙会过小,就会使润滑不良,产生过量的摩擦热,导致温度进一步升高[5]。目前,对于孔形零件受热变形的理论研究已较为完善[6-8],对于较为复杂的结构,大多数学者采用有限元法进行模拟。范校尉[9]利用有限元方法对连杆衬套进行了热机耦合分析,研究了温度升高对衬套内孔收缩的影响,然而并未对衬套与活塞销的间隙进行考察。徐辅仁、张文祥等[10-12]在进行连杆小头衬套内孔与销之间的间隙研究中,对温度进行了比较充分的考虑,这些研究中间隙是通过理论计算得到的,难以适用于发动机连杆小头复杂的结构与工况。另外,谢云增等[13]还认为温升会导致连杆与衬套之间产生温升过盈,而温度过高会导致衬套产生塑性变形,回到常温状态后塑性变形无法还原,也会导致接触面接触压力过小而产生松动失效。然而,此研究并没有进行理论计算与试验验证,只是一个定性的观点。

本研究针对某柴油机连杆小头摩擦副,运用数值模拟和试验测试方法,从连杆小头内孔衬套与活塞销之间的间隙、衬套与连杆小头的结合状态两个方面,分析了温升导致的材料性能退化与连杆小头摩擦副的异常磨损和衬套松脱失效的关系。

1 连杆小头材料在高温下的力学性能退化

随着温度的升高,金属材料的力学性能会发生改变,多数金属在高温状态下的屈服极限和弹性模量会比常温下有所减小。本研究考虑了连杆材料42CrMo和衬套材料QSn7-0.2的屈服极限、弹性模量等参数随温度的变化[14-15](见表1和表2)。

表1 42CrMo材料参数随温度的变化

表2 QSn7-0.2材料参数随温度的变化

由表1可知,42CrMo的屈服极限随着温度的升高而降低,下降速度较为平稳。由表2可知,QSn7-0.2的屈服极限随着温度的升高而降低,且温度越高,屈服极限的下降速度越快。另外,两种材料的热膨胀系数随温度升高都有所增加。

2 高温下材料退化对连杆小头摩擦副间隙的影响

连杆小头在高温高载状态下工作时衬套内孔会变形失圆,变形过大容易导致衬套与活塞销的间隙过小,使活塞销与衬套润滑不良,引发异常磨损、烧蚀等现象[16]。本研究首先通过ADAMS软件建立含有柔性体的曲柄连杆机构的多体系统动力学模型,判断连杆小头衬套内孔变形最大的工况及位置,再考虑到连杆小头材料在高温下的性能退化,运用ABAQUS软件建立连杆与活塞装配体的有限元模型进行分析,获取衬套内孔的变形情况,为失效分析提供参考。

2.1 连杆小头衬套内孔动态变形分析

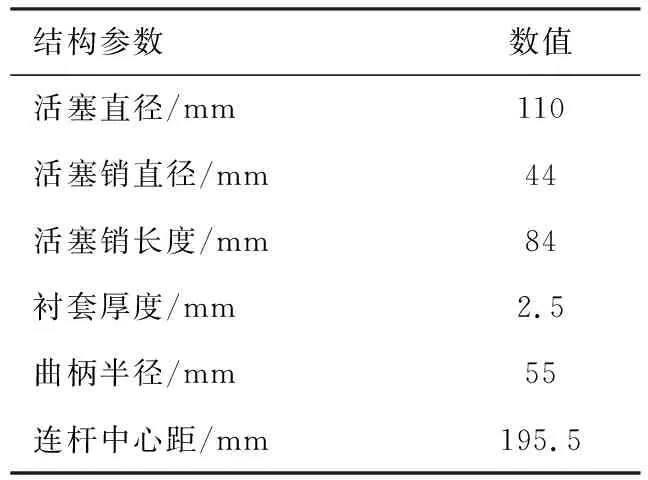

根据曲柄连杆机构各零件几何模型及装配关系,将连杆及衬套考虑为柔性体,活塞、活塞销和曲轴考虑为刚体,建立曲柄连杆机构的刚柔耦合模型(见图1)。模型的主要结构尺寸参数见表3。

表3 模型的主要结构尺寸

为了便于研究和分析,仿真计算前在衬套内孔的上下左右4个位置建立了4个节点,分别是A1、A2、B1、B2(见图2),衬套内孔的轴线方向垂直于纸面。其中A1-A2的距离为连杆轴线方向衬套内孔的直径,B1-B2的距离为垂直于连杆轴线方向衬套内孔的直径,通过测量节点A1-A2与B1-B2的相对距离变化,与初始距离对比,可以获得衬套内孔在动态载荷下的变形情况。

图1 含连杆衬套柔体的曲柄连杆机构动力学模型 图2 衬套内孔节点示意

施加气体压力(见图3),通过动力学分析,得到节点A1-A2与B1-B2的相对距离变化(见图4)。曲轴转角0°为排气冲程结束后活塞达到上止点的时刻,曲轴转角360°为压缩冲程结束后活塞达到上止点的时刻。

图3 气体压力变化

图4 衬套内孔节点相对距离变化

在曲轴转角为0°和720°附近(受拉工况)时,A1-A2相对距离变化出现最大的正值,B1-B2相对距离变化出现最小的负值,说明此时衬套内孔在A1-A2方向被拉长,在B1-B2方向变窄。在曲轴转角为360°左右时(受压工况),节点对A1-A2、B1-B2的相对距离变化也较大。从图中可以看出,节点对A1-A2和B1-B2在曲轴转角为0°和720°时的相对距离变化比在360°时大,说明了衬套内孔在受拉工况下的变形比受压工况更严重。事实上,产生这种现象的原因是压缩载荷作用在刚度较大的杆身一侧,大部分负载会直接转移到连杆柄,只有小部分负载会参与连杆小头的变形,而拉伸载荷由于作用在连杆小头刚度最低的一侧,大部分负载都参与了连杆小头的变形。

为了保证连杆小头衬套与活塞销之间有足够的润滑,衬套内孔及活塞销在工作变形后二者之间应该保留一定的间隙。连杆小头衬套所允许的最大径向变形量为

λ=δ-h-λ1。

(1)

式中:δ为活塞销与衬套的设计间隙;h为油膜厚度;λ1为工作过程中活塞销的最大径向变形量。

连杆小头衬套与活塞销的间隙过小,会导致衬套与活塞销之间的摩擦力急剧增大,产生大量的摩擦热和严重的磨损。受拉工况下,B1-B2相对距离变化出现最小的负值,说明在活塞达到上止点时B1-B2方向的间隙最小。因此,在活塞连杆组合机构有限元模型的建立中,将考虑相对危险的受拉工况下B1-B2的相对距离变化情况。

2.2 材料退化对连杆小头摩擦副间隙的影响

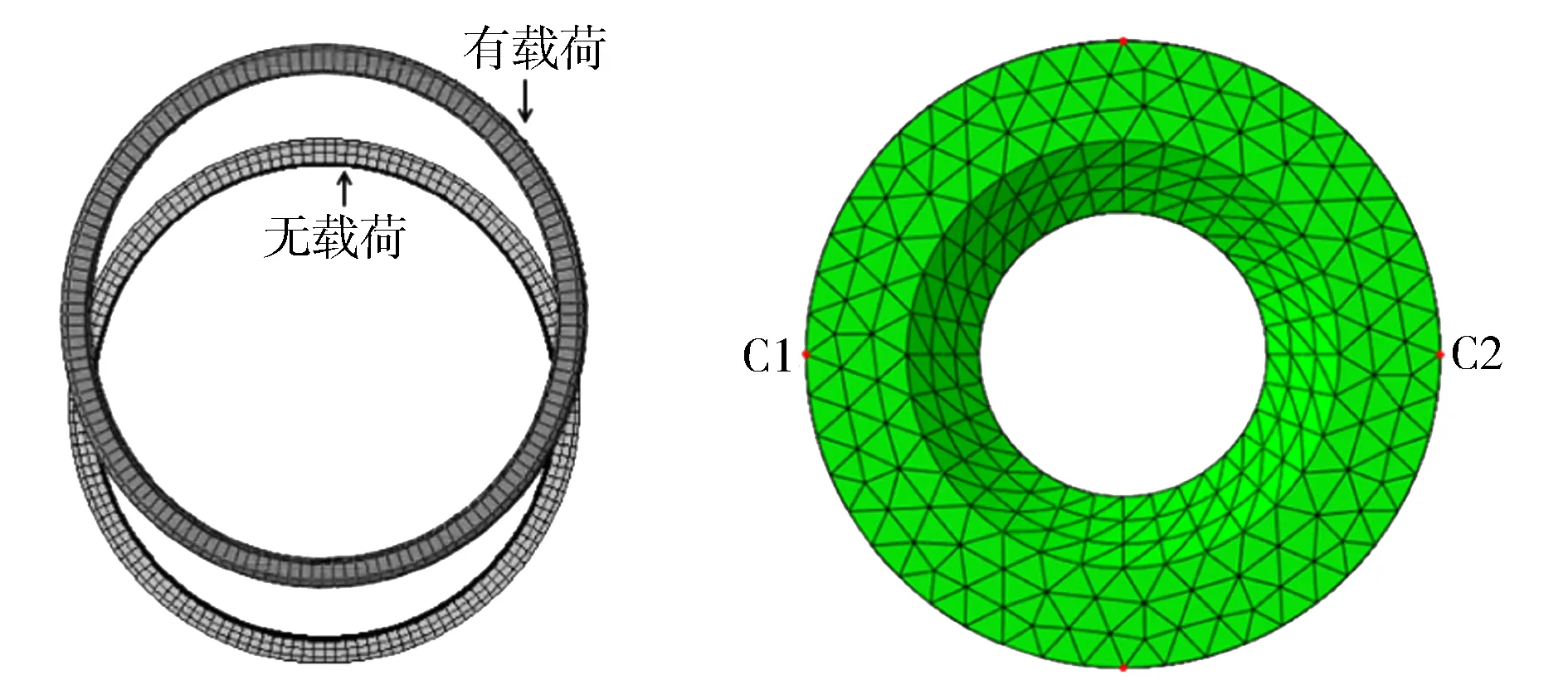

利用ABAQUS建立连杆小头及活塞组合结构的有限元模型,如图5所示。赋予零件模型相应的材料属性,根据装配关系进行装配,对相应的零件施加接触,并添加边界条件。首先,约束连杆大头的全部自由度;其次,给活塞和活塞销施加受拉工况下所受的惯性力;最后,给整个模型施加不同温度场,从而得到不同温度下的计算结果。

图5 活塞连杆组合结构的有限元模型

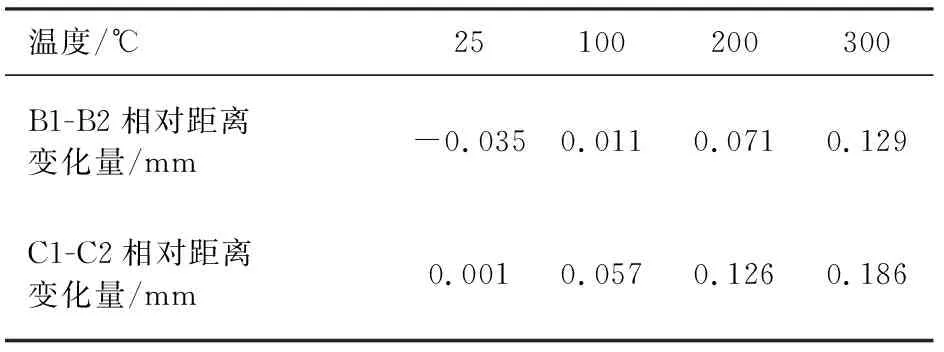

在受拉工况下,衬套和活塞销会整体上移,如图6所示。因此可以标记活塞销上与衬套B1、B2节点相对应的节点为C1、C2(见图7)。通过测量4个节点(B1,B2,C1,C2)的位移,可以计算出受拉工况下活塞销与衬套在不同温度下间隙的变化,计算结果见表4。本研究中发动机活塞销与衬套的设计间隙为0.06 mm,由此得到不同温度下衬套与活塞销的间隙(见图8)。

图6 衬套变形示意 图7 活塞销节点示意

表4 衬套B1-B2与活塞销C1-C2节点在不同温度下的相对距离变化

图8 活塞销与衬套的间隙随温度的变化

由表4和图8可知,随着温度的升高,衬套内径与活塞销的外径逐渐增大。由于衬套受到过盈力的影响,衬套内径扩大的速度小于活塞销外径的扩大速度,导致衬套与活塞销之间的间隙逐渐减小。根据本研究的发动机活塞销与衬套的表面粗糙度,可得混合润滑的油膜厚度至少为0.008 9 mm,由此可知,当温度高于150 ℃后,活塞销和衬套在B1-B2方向的间隙已小于混合润滑的油膜厚度,无法使活塞销和衬套在此处获得良好的润滑,容易导致连杆小头摩擦副产生磨损失效。

3 高温下材料退化对连杆与衬套结合状态的影响

随着温度的升高,连杆与衬套会受热膨胀,由于衬套的热膨胀系数大于连杆的热膨胀系数,工作时衬套的热膨胀必然会受连杆小头孔的约束,衬套与连杆会产生所谓的温升过盈[5,12]。在衬套不发生塑性变形的情况下,温升会使连杆与衬套的结合力变大,结合得更加紧密。然而在高温条件下由于衬套的屈服极限明显降低,较大的温升过盈会导致衬套产生较大的塑性形变。当发动机停止工作后,塑性形变无法消除,将导致连杆与衬套的结合力降低。另外在工作载荷和热载荷的相互作用下,衬套与连杆小头的接触状态,即黏着区、滑移区和非接触区的相对大小会发生改变,当黏着区过小时,容易引发衬套的滑移和松动。

本研究通过有限元仿真,分析了不同温度下连杆小头与衬套外圈黏着区、滑移区和非接触区大小,考察温度升高对连杆与衬套接触状态的影响。另外,通过设计加工模拟连杆小头轴承的试验件,测试了QSn7-0.2衬套加载后从不同温度降至常温后压出力的大小,研究高温下的塑性形变对连杆衬套结合力的影响。

3.1 材料退化对连杆与衬套接触状态的影响

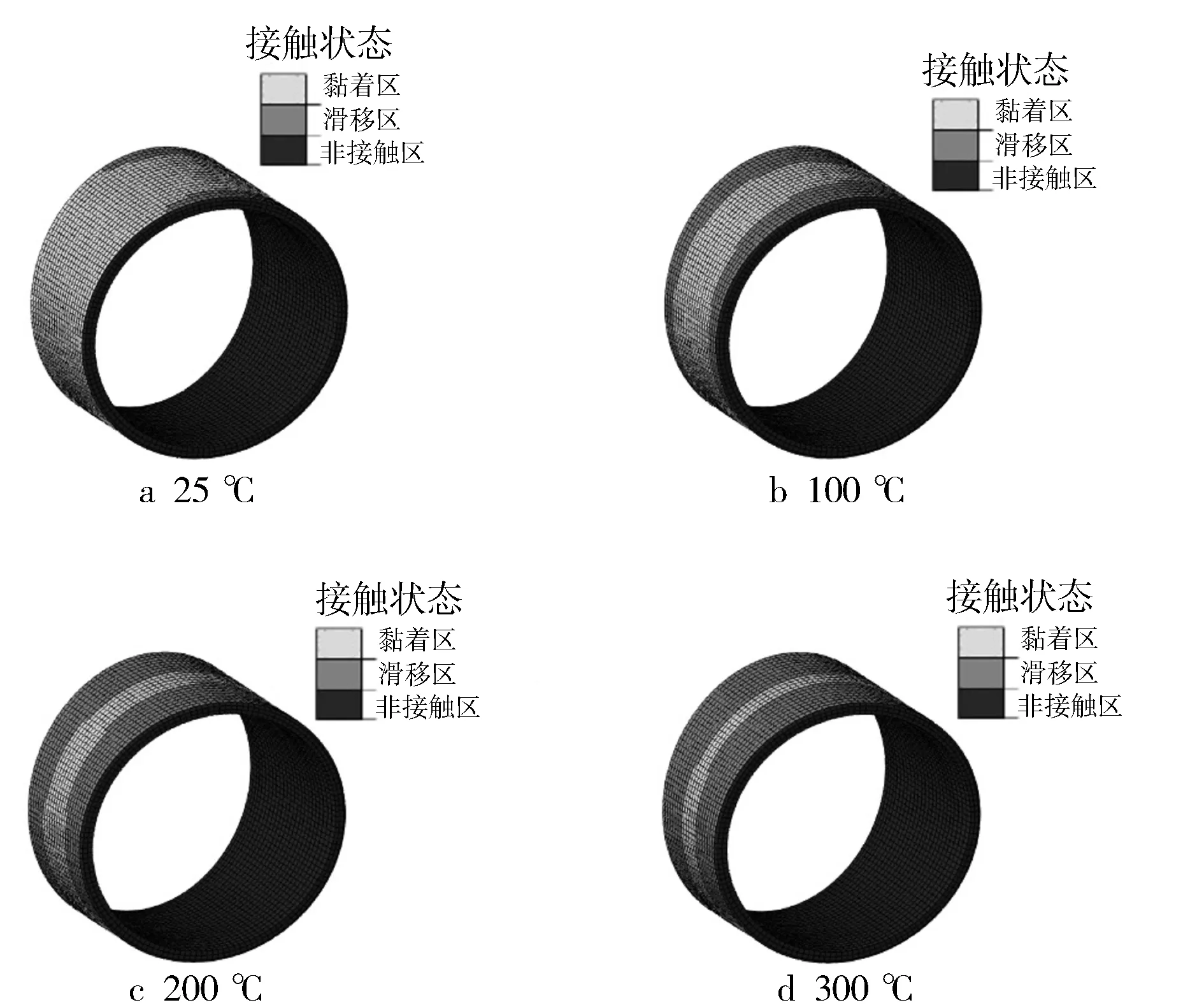

极限受拉工况下连杆与衬套的接触状态如图9所示。由图9可知,随着温度的升高,接触黏着区的比例明显下降,其变化见图10。

图9 极限受拉工况不同温度下衬套的接触状态

图10 极限受拉工况下衬套黏着区占比随温度的变化

用同样的方法分析极限受压工况下连杆与衬套的接触状态以及黏着区占比,结果见图11和图12。

图11 极限受压工况不同温度下衬套的接触状态

图12 极限受压工况下衬套黏着区占比随温度的变化

由图10和图12可知,随着温度的升高,在受压和受拉工况下衬套黏着区占比都逐渐减小。在300 ℃时,不论在哪种工况下,衬套黏着区占比都已经小于20%,这说明此时衬套与连杆大部分接触区域都产生了相对滑动。当温度降至常温后,这些区域的相对滑移如果无法完全还原,就会产生由于温升产生的滑移累积,长时间工作后,可能导致衬套的整体滑动而发生松脱失效。

3.2 材料退化对连杆与衬套结合力的影响

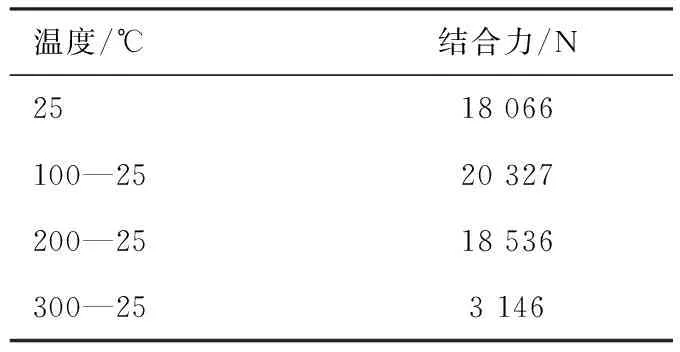

连杆与衬套的过盈结合力可以通过衬套压出力来评价。本研究中设计的衬套压出试验装置见图13,其中连杆小头采用厚壁圆筒轴承(内壁通过过盈装配有衬套)试件来模拟。首先将试件加热至一定温度,然后在轴承试件上施加连杆小头的最大拉伸载荷,最后等温度降至常温后通过压出零件将衬套压出,压出过程中实时记录反作用力,并以衬套开始压出时的最大反力作为衬套的与连杆的结合力。衬套加载后从不同温度下降至常温后的结合力测试结果见表5。

图13 衬套压出试验装置

表5 不同温度下衬套与连杆的结合力

由表5可以看出,从100 ℃和200 ℃降至常温的结合力和常温下的结合力大小比较接近,考虑到试验件的个体差异,可以认为在200 ℃以下,衬套基本上处于弹性变形范围之内;而从300 ℃降至常温的结合力锐减,说明300 ℃时衬套很有可能发生了塑性形变,导致降至常温后变形无法还原,结合力大大减小。本研究通过有限元模拟衬套的高温受载情况,计算了300 ℃时衬套的塑性变形情况,如图14所示。

图14 衬套的塑性变形

由图14可知,当温度达到300 ℃后,衬套确实已发生较大面积的塑性形变,此时将温度降至常温,衬套的塑性变形无法消除,将导致连杆小头与衬套的结合力减小,受载后产生更大的滑移,容易引起衬套的松脱。

4 结论

a) 高温下材料的性能退化会对衬套内孔的变形、连杆与衬套的结合状态(接触状态和结合力)产生影响;

b) 本研究中柴油机连杆小头衬套内孔变形最大工况为活塞处于上止点时的极限受拉工况;

c) 当温度高于150 ℃后,活塞销和衬套的间隙已小于混合润滑的油膜厚度,无法产生良好的润滑;

d) 当温度达到300 ℃时,衬套黏着区占比已经小于20%,衬套与连杆大部分接触区域都产生了相对滑动;

e) 当温度达到300 ℃时,衬套已发生较大面积的塑性形变,此时若将温度降至常温,衬套的塑性变形无法消除,将导致连杆小头与衬套的结合力减小,进而产生松动失效。