高低压EGR对重型柴油机性能影响的试验研究

王作峰,仲昆,贾帅,孙婷

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

传统柴油机排放分配的重点目标是限制NOx和PM排放,其生成条件为在非均质压燃的扩散燃烧过程中缸内当量比和温度不可避免同时穿过炭烟和氮氧化合物生成区域[5-7],产生机理分别为缸内存在高温富氧区域和燃油过浓的高温缺氧区域,因此可采用废气再循环技术(Exhaust Gas Recirculation,EGR),在提高EGR率的同时降低缸内最高燃烧温度,从而可有效改善NOx排放[8-9]。另外,目前国六和欧六针对NOx瞬态测试的排放限值为0.46 g/(kW·h)[10],美国EPA2021将NOx排放限值设定为0.27 g/(kW·h),而讨论中的未来超低NOx排放限值有可能在此基础上继续下降90%,即实现近零排放的水平[11]。未来排放法规会对NOx排放限值继续加严并对排放分配提出极为苛刻的要求,因此研究超低NOx排放的技术路线势在必行。但目前催化剂和催化技术难以在短时间内实现重大突破和创新,仅依赖目前后处理技术无法满足未来超低排放限值要求[12]。因此,废气再循环技术联合高效SCR的技术路线是被认为满足未来超低NOx排放比较可行的方案策略。

目前高压EGR技术路线高度依赖于硬件配置,尤其是增压器的匹配选型,可在部分负荷区域实现较高的EGR率, NOx排放达到较低的水平,但在中低转速排气歧管压力较低,存在排气与进气歧管压力为负向压差的状态,高压EGR的驱动能力不足,难以在全工况范围内实现较高的EGR率[13-14]。采取有效措施优化EGR系统和提高EGR循环能力,以实现较高EGR率的全工况覆盖,具有一定的研究意义。本研究通过在一台两级增压系统的柴油机上增加一套低压EGR系统,以提高全工况的EGR驱动能力并实现较高的EGR率,从而改善柴油机排放性能。重点研究高低压EGR对两级增压系统、进排气系统和排放特性的影响机理,为优化EGR系统提供技术指导,为实现超低NOx排放和清洁、高效燃烧提供理论支持和工程指导。

1 试验设备与研究方法

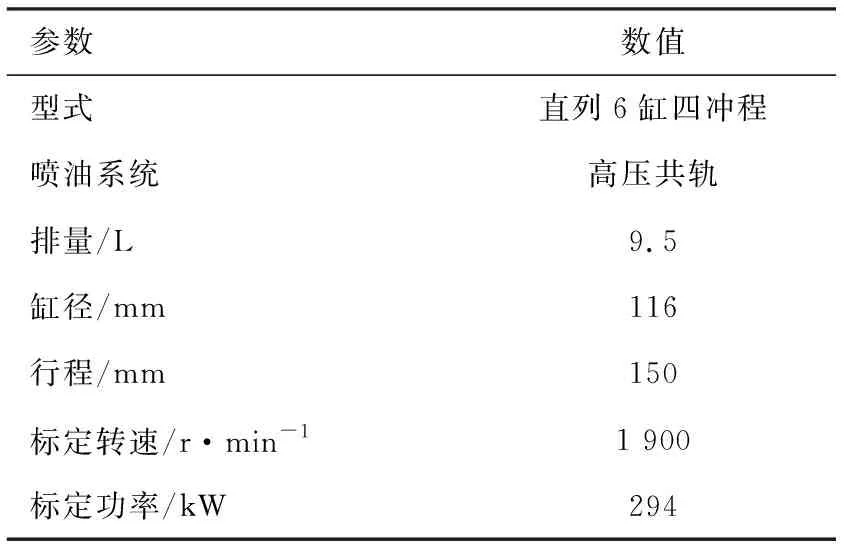

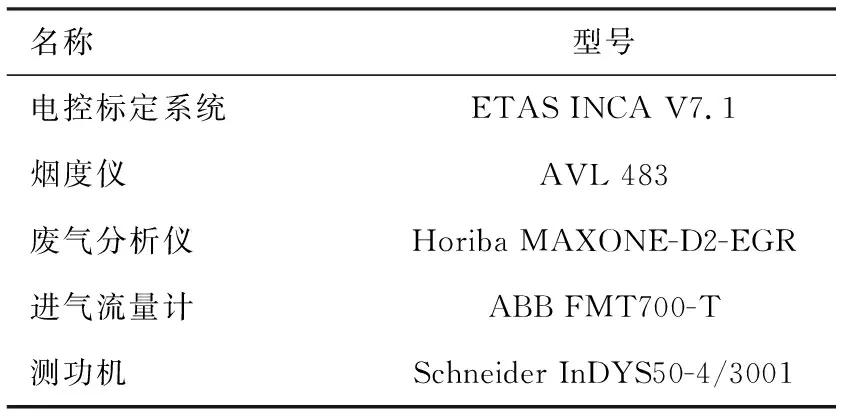

试验发动机为电控高压共轨重型柴油机,主要应用于道路牵引车,发动机的主要技术参数见表1。发动机原排中的NOx,CO,CO2等排放参数的监控由废气分析仪完成,同时原排中烟度值由AVL烟度仪进行监控,试验中采用的主要测量仪器见表2。

表1 柴油机主要参数

表2 试验仪器设备

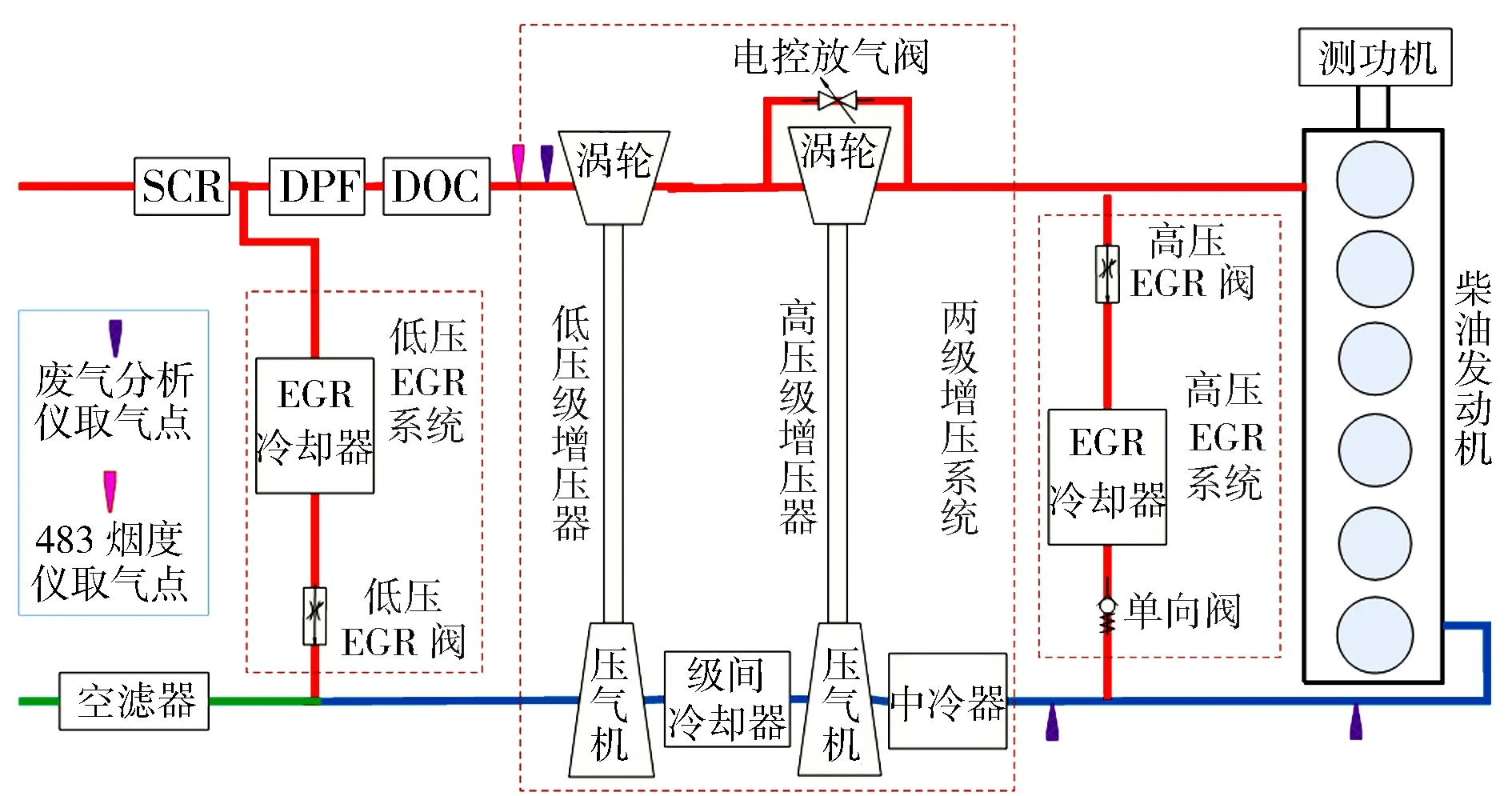

发动机进排气系统采用两级涡轮增压耦合高、低压EGR的技术方案,具体的台架测点布置、整机布置见图1。

图1 柴油发动机台架示意

在试验过程中采用废气分析仪采集高低压EGR混合后的CO2浓度并计算高压EGR混合后的EGR率(称为总EGR率)和低压EGR混合后的EGR率(称为相对低压EGR率)。但利用相对低压EGR率和总EGR率不能直接推算出流经高、低压EGR的流量,因此需要进行一定的转化,具体公式如下:

(1)

(2)

高低压EGR率的推算公式如下:

(3)

REGRlp=REGR-REGRhp

(4)

式中:CCO2_TurbLp,CCO2_Cooler,CCO2_Intk和CCO2_Air分别为低压级涡轮后、中间冷却器后、进气歧管和大气中的CO2浓度;REGR,REGRhp,REGRlp和RRelative_EGRlp分别为总EGR率、高压EGR率、低压EGR率和相对低压EGR率。

高低压EGR的质量流量推算公式如下:

如耳鼻咽喉科检查,如果检查者技能不熟练,在检查过程中可能会对标准化病人造成伤害,因此在OSCE中一般不设置耳鼻咽喉科检查项目。另外,标准化病人一般不能找未成年人,因此儿科项目检查也较难设置。

(5)

(6)

式中:mEGRlp和mEGRhp为低压EGR质量流量和高压EGR质量流量;新鲜进气质量流量mAir是由进气质量流量计测得。

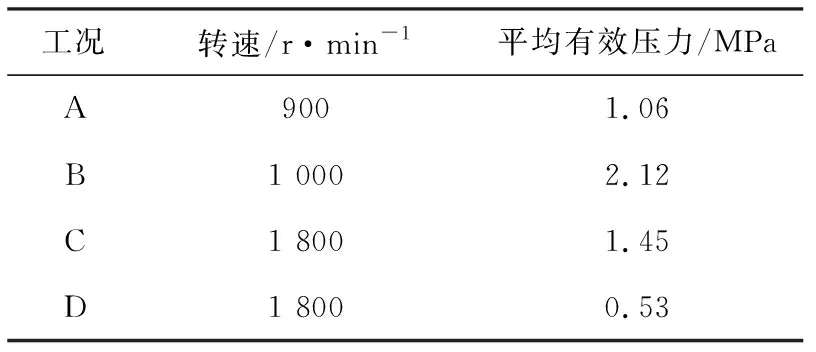

结合FTP瞬态测试循环点的分布和原机排放分布情况确定研究工况点,具体见表3。

表3 工况点设置

2 试验结果与分析

2.1 高低压EGR对发动机重要参数的影响

图2示出B和D工况EGR分配策略对两级增压系统中高低压级压气机效率的影响对比。图例中:B_HP_EGR_0表示为B工况点,固定高压EGR阀开度为0,改变低压EGR阀开度以实现EGR率的变化,其余图例均采用同一表达方式。

从图2可知,在仅开低压EGR时,不同工况点随着循环废气的引入(低压EGR阀逐渐开启、EGR率逐渐升高),状态点基本不变。结合图3a可知,低压EGR对总进气量基本无影响,但新鲜进气量和低压EGR的流量分配会发生变化,该结论和陈贵升等[14]相关研究基本吻合。但高压EGR的联合运行线表现出不同的规律特征:随着高压EGR率的增加,流经高低压级压气机的流量逐渐衰减,如图3b中的新鲜进气量,进而均表现为折合流量发生明显衰减的现象。对于增压比而言,由于流经高低压级涡轮的废气能量不足,严重影响涡轮做功能力,进而导致低压级压气机出口侧压力出现下降,低压级压气机的增压比明显下降。但高压级压气机两侧的压力均在下降,综合表现为增压比呈现略微下降趋势。从压气机的效率角度出发,可发现高速低负荷点运用高压EGR时,低压级压气机运行效率会下降,但高压级压气机运行效率则出现增大的趋势。但中速高负荷点运用低压EGR可实现较高的压气机效率,这在很大程度上改善了由于循环废气引入对两级涡轮增压系统做功能力所产生的不利影响。

图2 HP_EGR和LP_EGR的增压器效率对比

图3 不同EGR实现方式对流量的影响

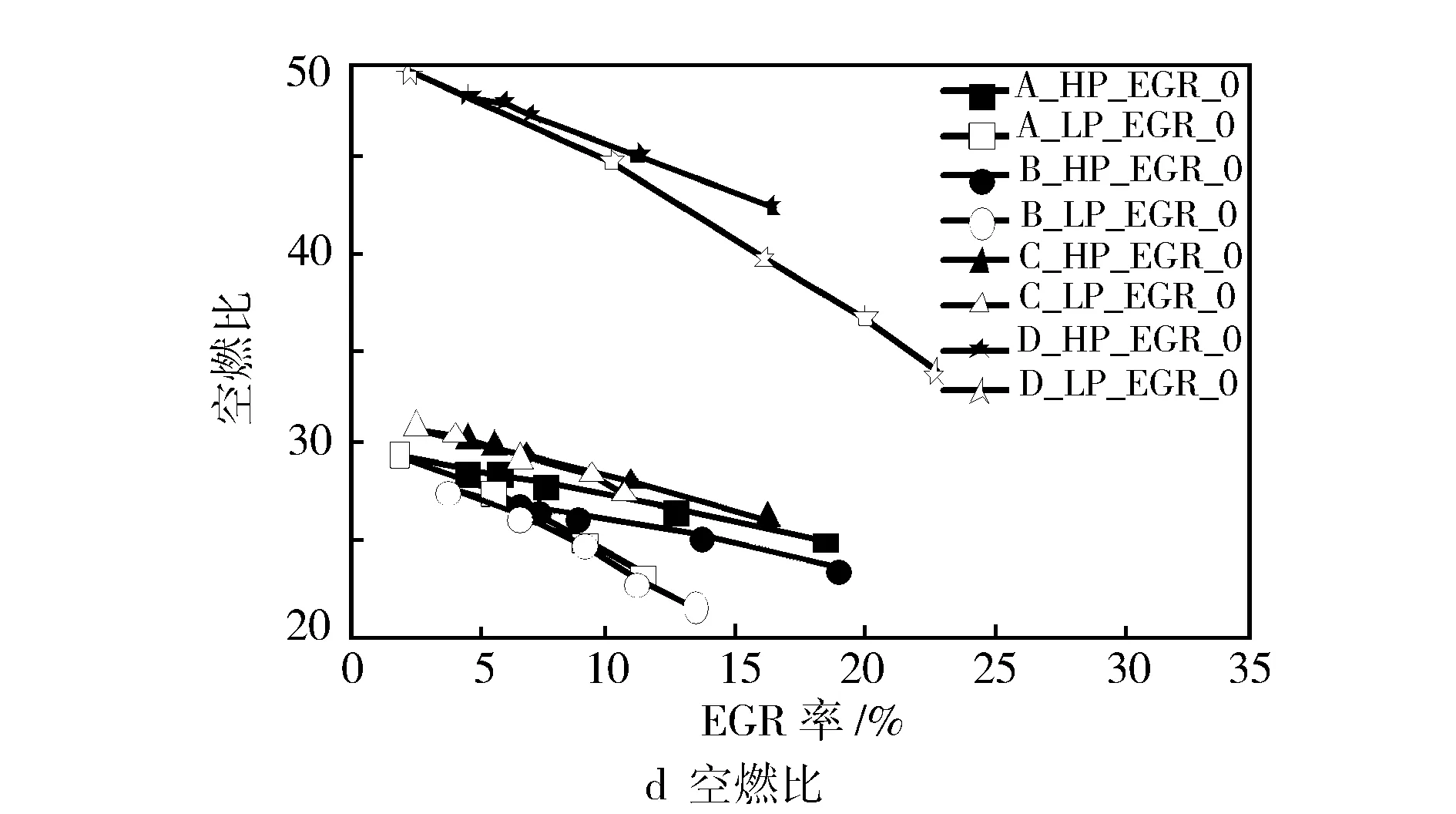

图4示出4个工况点在仅开高低压EGR时增加循环废气量对进排气参数和空燃比的影响。在仅开低压EGR时,由于流经两级涡轮增压器的流量相同(如图3a),同时压气机效率基本不变(如图2),从而表现出进排气参数基本无变化。由于空燃比随低压EGR的增加呈现明显下降趋势(如图4d),导致缸内氧密度下降,造成缸内燃烧轻微恶化,具体表现为缸内最高燃烧压力出现略微下降趋势(如图5)。

图4 进排气参数与空燃比随EGR率的变化规律

图5 缸内最高燃烧压力随EGR率的变化规律

而仅开高压EGR时,随着EGR率的增加,更多的循环废气经冷却混合后进入发动机,导致排气歧管压力线性下降。随着EGR率的增加,进气歧管压力下降的幅值明显小于排气歧管。这是因为进气歧管压力受到以下两点影响:第一点为高压EGR阀的开启,导致废气经高压EGR系统进入进气歧管而引起压力升高;第二点为流经高低压级涡轮的废气能量下降,导致压气机的增压能力衰减,从而导致进气歧管的压力下降。高速高负荷点由于废气能量相对充足,随着高压EGR阀的开启,流经高压级涡轮的废气能量仍可维持原有的做功能力,所以相对其他工况点而言,该工况点的进气歧管压力、空燃比和缸内最高燃烧压力(如图5)的降低幅值较小,但中速高负荷点则呈现相反的趋势。

从图4c可知,在高速点仅用高压EGR时可有效减小泵气损失,改善燃油经济性;中低速区域由于排气和进气压差较小,高压EGR驱动能力难以实现较高的EGR率,在该区域会选用不同的高低压EGR分配策略,来满足超低NOx排放需求。

2.2 高低压EGR分配策略对排放特性的影响

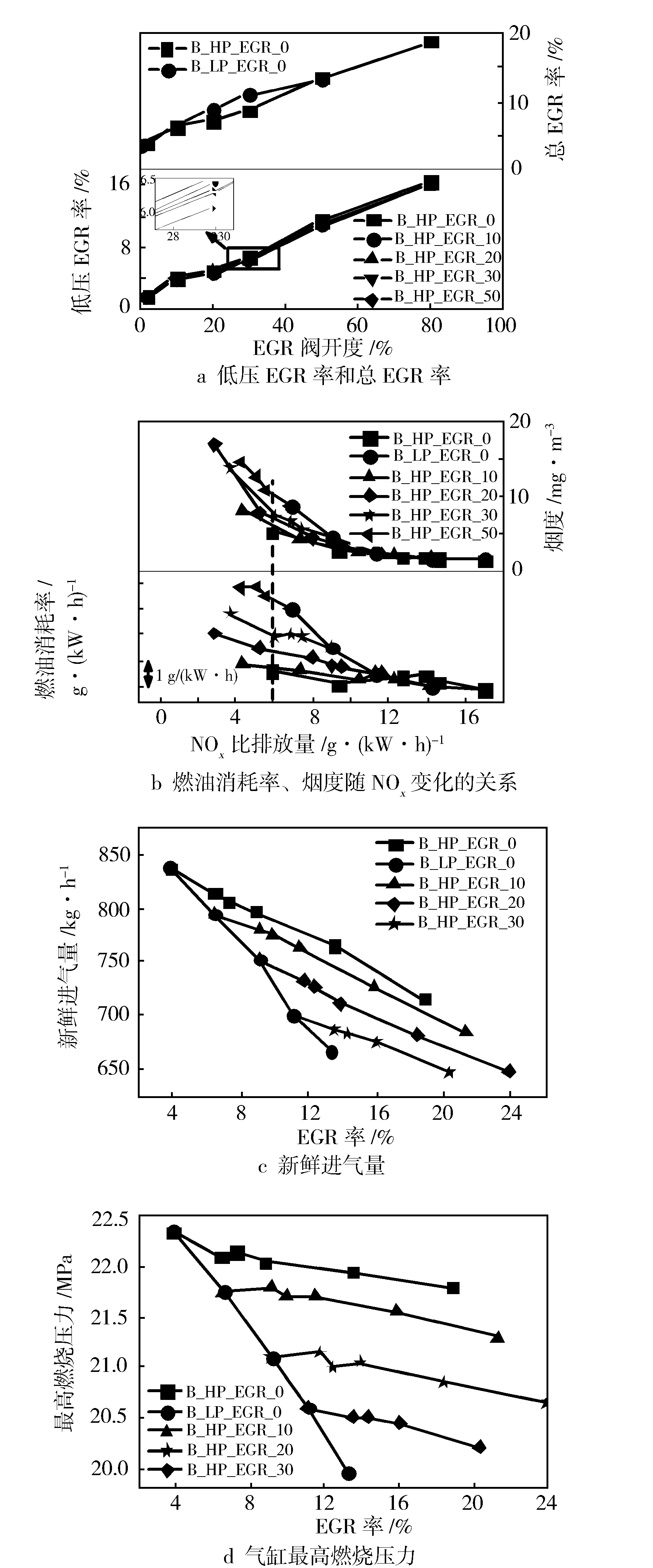

图6示出B工况点不同高低压EGR分配策略对总EGR率、低压EGR率、新鲜进气量、缸内最高燃烧压力以及NOx与燃油消耗率和NOx与烟度的Trade_off关系的影响规律。

从图6a中可知,仅用低压EGR可实现较高的EGR率18.8%,而仅用高压EGR仅可实现EGR率13.3%。这主要是因为在B工况点,高压EGR的废气能量不足、驱动压差小(如图4c所示),难以实现较高的循环废气流量。从图6a中也可发现,随着高压EGR阀的开启,低压EGR率呈现下降趋势,这可以说明当高低压EGR阀均分配时,高压EGR阀对总进气流量的影响要小于对低压EGR流量的影响。

图6 B工况点不同EGR分配策略对性能影响规律

从图6b中可知,随着高压EGR减小,燃油消耗率和烟度有明显降低趋势,同时NOx-燃油消耗率和NOx-烟度的Trade-off关系得到改善。对于燃油消耗率,在将NOx降低到同一水平6 g/(kW·h)时,相较于其他分配策略,仅开低压EGR拥有较高的燃油经济性优势,最大可降低2.8 g/(kW·h),降幅为1.5%。这是因为仅开低压EGR时可拥有较高的新鲜进气量(如图6c),提高了缸内氧浓度,燃烧反应速率加快,减小后期燃烧的比重并缩短燃烧持续期,同时等容加热比重增加,具体表现为缸内最高燃烧压力比其他分配策略下的最高燃烧压力要大(如图6d),从而表现出较好的燃油经济性。对于高压EGR参与的分配策略,燃油经济性普遍较差。一方面由于高压EGR的参与使排气压力呈现下降趋势,同时泵气损失减小,有益于燃油经济性,但另一方面由于废气能量损失严重,压气机效率下降导致新鲜进气量出现大幅度衰减,使得缸内燃烧恶化,循环热效率下降明显,以上正负效果的叠加使得燃油经济性明显恶化。仅用低压EGR对于降低烟度具有优势,在NOx降低到6 g/(kW·h)时,烟度可降低5.2 mg/m3。这主要是因为较大的空燃比有助于增加燃油与空气的混合接触时间,局部高温过浓区域减少,炭烟生成速度降低。

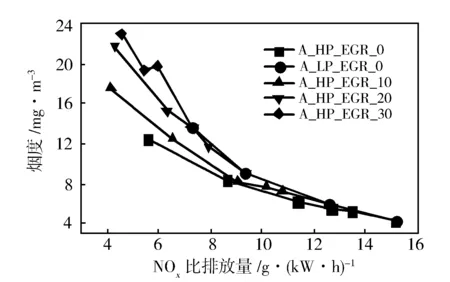

图7示出A工况点NOx与烟度的关系。从图7可发现,不同EGR分配策略下NOx与烟度的变化趋势和B工况点较为接近,同时其他排放参数和运行状态参数均相似,因此不再赘述。通过以上分析可知,在中速中高负荷点应以低压EGR为主。当低压EGR可满足NOx排放目标时,应仅用低压EGR,如若不能,应以高压EGR为辅降低原排,从而保证拥有较低NOx排放的同时,拥有较优的燃油经济性和烟度。

图7 A工况点NOx比排放与烟度的关系

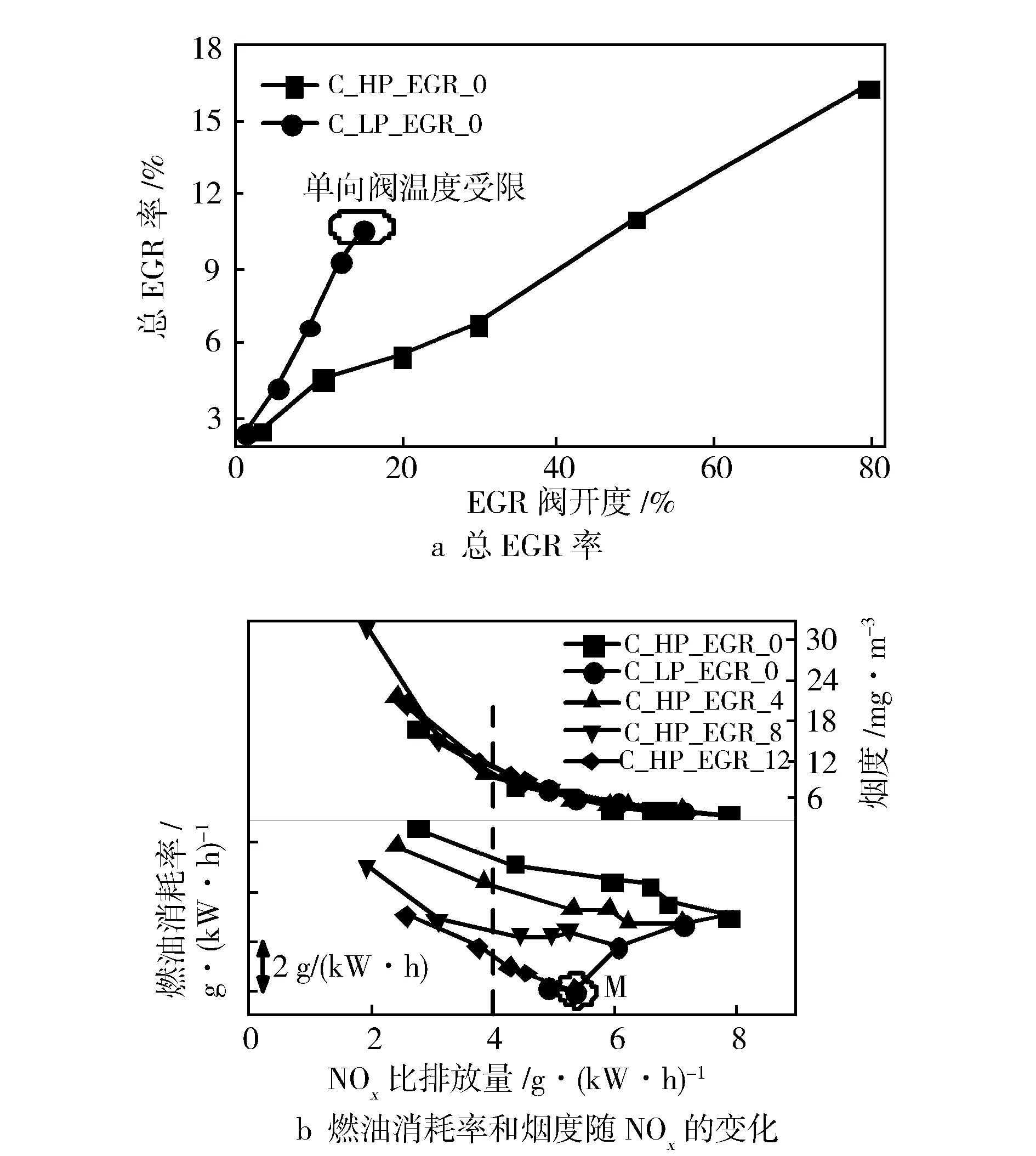

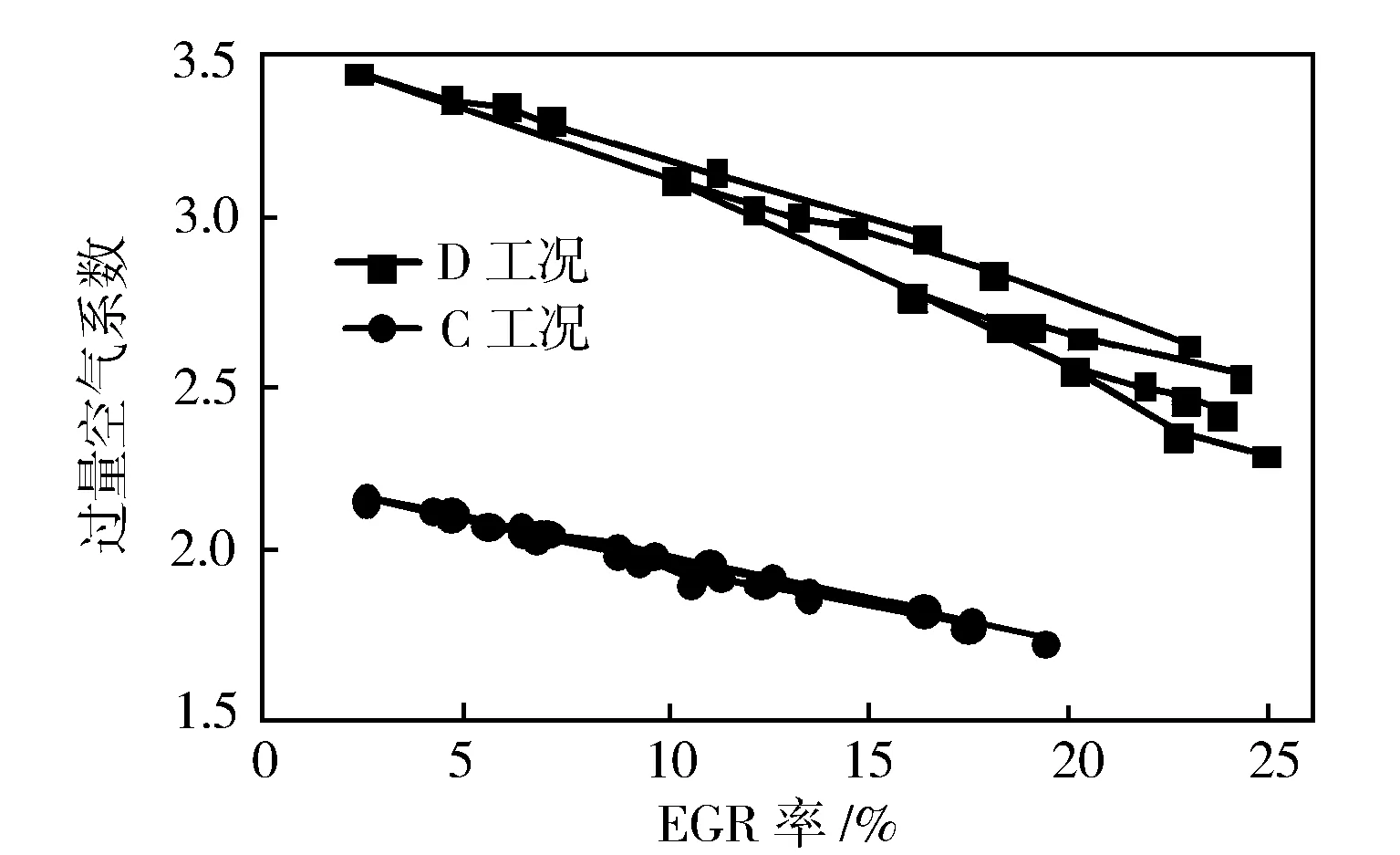

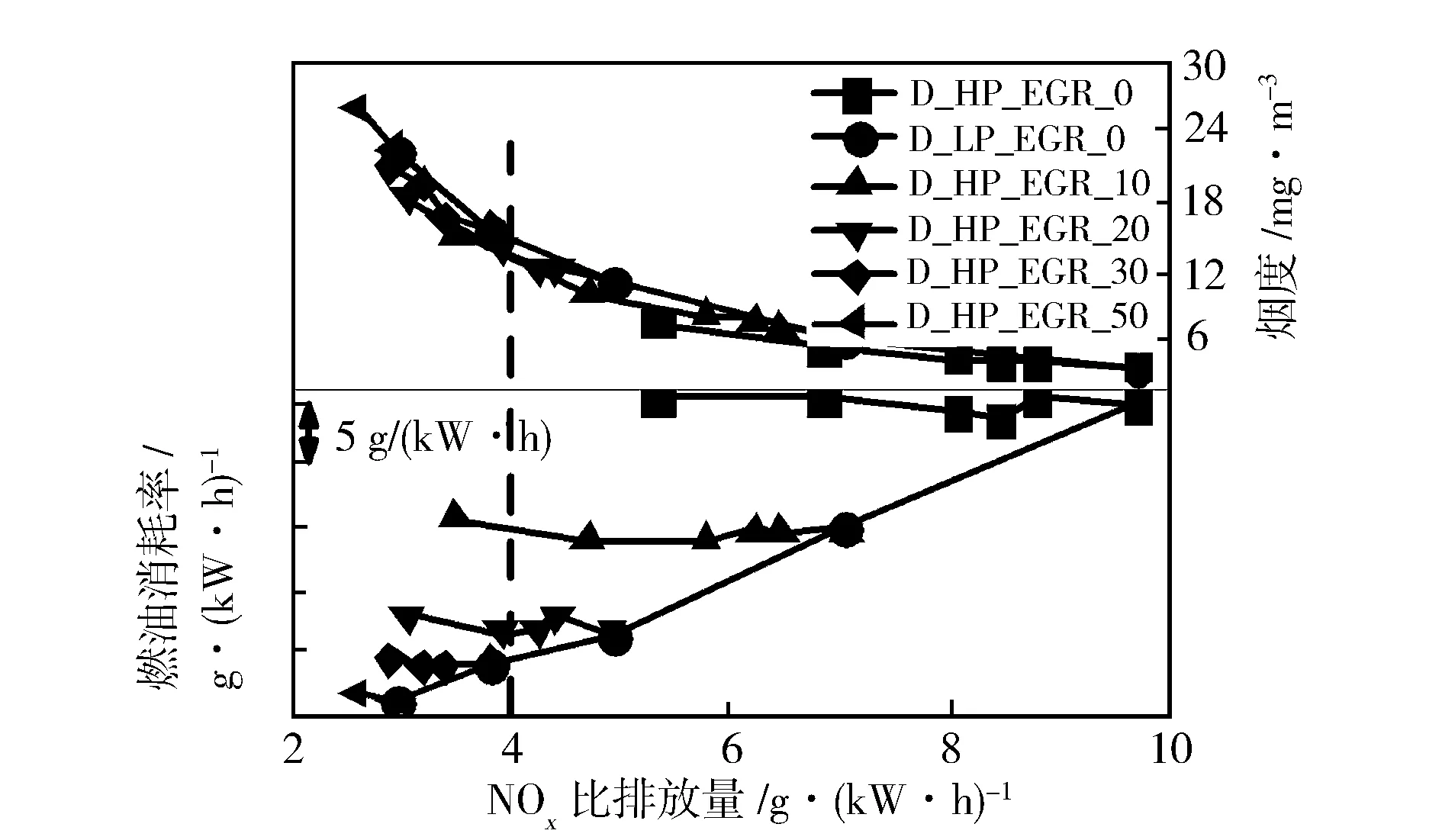

图8示出C工况点下不同高低压EGR分配策略对总EGR率、排气与进气压差、NOx与燃油消耗率和烟度Trade_off关系的影响规律。从图8a可知,在高速高负荷点,高压EGR驱动压差均在60~100 kPa范围内,所以在小开度下也可拥有较大的EGR率。随着高压EGR阀的开启,涡前排温升高,但高压EGR冷却器的冷却能力和冷却效率有限,导致冷却器后温度超过单向阀的限值温度(180 ℃),因此在一定程度上限制了高压EGR的应用。从图8b可知,不同EGR分配策略对NOx与烟度的Trade_off影响规律基本一致,结合图9进行分析,不同分配策略下相同EGR率对应的过量空气系数相同,可以说明进气歧管的气体组分保持一致,从而使缸内燃烧状态保持一致,进而表现为Trade_off曲线基本重合,对燃油消耗率影响的差异较为明显。在仅用高压EGR时,随着NOx比排放的降低,燃油消耗率在逐渐下降,但下降到一定程度呈现上升趋势。这是因为在高速高负荷点拥有较大的泵气损失,随着高压EGR阀开启,泵气损失迅速下降,燃油消耗率明显改善,但同时由于循环废气量的逐渐增加,导致过量空气系数下降,缸内燃烧恶化程度逐渐加剧,因此最终会产生两者的平衡点M,在M点之后泵气损失的影响占主导地位,在M点之前缸内燃烧的影响占主导地位。如实现NOx比排放为4 g/(kW·h),应采用以高压EGR为主,低压EGR为辅的分配策略,同时相较于其他分配策略,燃油消耗率最大可降低1.9%。

图8 C工况点不同EGR分配策略对性能的影响规律

图9 D和C工况点过量空气系数

图10示出D工况点在不同高低压EGR分配策略下NOx与燃油消耗率和NOx与烟度的Trade_off关系。从图中可发现,在仅用高压EGR的策略下,随着高压EGR阀的开启,燃油消耗率有明显的下降趋势,最大可降低9.3%。这是由于泵气损失下降带来的油耗优势大于循环废气的引入带来燃烧恶化的劣势,但并未出现类似于C工况点的平衡点M,这主要是因为D工况点在不同的EGR分配策略下拥有较大过量空气系数(如图9),在实现相同EGR率(5%)情况下,D工况点的过量空气系数为2.8,而C工况点的过量空气系数仅为1.8,因此在该点虽然大量废气引入气缸降低缸内氧密度,但缸内氧含量远高于燃油理论需求的氧含量,不足以引起缸内燃烧状态大幅度恶化。由NOx与烟度的Trade-off关系可知,采用低压EGR参与的分配策略可实现一定排放优势,但优势表现并不明显。

图10 D工况点不同EGR分配策略对排放性能的影响

在高速低负荷点实现NOx比排放量为4 g/(kW·h)时,仅用高压EGR的分配策略,燃油消耗率最大可降低8%。因此,在高速高负荷点采用以高压EGR为主的分配策略较为理想。

3 结论

a) 低压EGR在不同工况点对高低压级压气机效率、进排气参数等基本不产生影响;高压EGR对高低压增压器、进排气参数和燃烧特性产生较大影响;

b) 在中速中高负荷点,运用低压EGR可提供较大的空燃比,提高燃烧反应速率,缩短燃烧持续期,同时局部高温过浓区域减少,从而能明显改善NOx与燃油消耗率和NOx与烟度的Trade_off关系;在高速高负荷点,在仅用高压EGR分配策略下,会出现泵气损失下降带来油耗优势与缸内燃烧恶化带来的油耗劣化的平衡点,但在高速低负荷点由于拥有较高的过量空气系数,缸内燃烧恶化带来的劣势并未呈现出来,但均明显改善NOx与燃油消耗率的此消彼长的关系;

c) 在高低压EGR分配策略布局方面,中速中高负荷点应采用以低压EGR为主的分配策略,高速高负荷点采用以高压EGR为主、低压EGR为辅的联合分配策略,高速低负荷点采用以高压EGR为主的分配策略,以实现较低的NOx比排放的同时拥有较好的燃油经济性和较低的烟度,从而保证排放和油耗保持相对合理水平。