基于CAE分析的微卡后桥主减壳优化设计

张翠

(安徽江淮汽车股份有限公司 ,安徽合肥 230601)

基于CAE分析的微卡后桥主减壳优化设计

张翠

(安徽江淮汽车股份有限公司 ,安徽合肥 230601)

介绍基于CAE分析的一种微卡后桥主减速器壳体的优化设计。运用Patran建立该主减速器壳体的有限元分析模型,并通过Romax施加载荷,通过仿真分析对主减速器壳体强度、刚度进行评估,并进行优化设计,为后期新车型开发时后桥主减速器壳体的设计提供了参考。

CAE分析;主减速器壳体;优化设计

0 引言

有限元法是一种现代化的机构设计计算方法,在一定的前提条件下,它可以计算各种机械零件的强度,表征任何部位的应力和变形。以主减速器壳体为研究对象,用有限元方法计算极限工况下主减速器壳体的应力和变形,通过优化结构实现主减速器壳体的优化设计,并对优化前后主减速器壳体仿真结果进行比较分析。

1 主减速器壳体功能

主减速器壳体是主减速器的座舱,提供对主减速器的支承、防护,主要是对主动齿轮和被动齿轮起支承作用,同时在汽车启动或倒车的过程中承受传动轴、车架和道路传递的载荷及扭转力矩。主减速器壳体根据主动齿轮的支承形式及安置方式的不同,分为悬臂式和骑马式两种。

(1)悬臂式

悬臂式是指主动齿轮以其轮齿大端的一侧轴颈悬臂式地支承于一对轴承上。为了增强主减速器壳体的支承刚度,应使两轴承中心间的距离比齿轮齿面宽中点的悬臂长度大2 倍以上。

(2)骑马式

骑马式是指齿轮前后两端的轴颈均以轴承支承,故又称为两端支承。骑马式支承使支承刚度大为增加,使齿轮在载荷作用下的变形大为减小。

文中以骑马式主减速器壳体为研究对象,根据该主减速器壳体结构的特点,对该模型进行整体分析计算。

2 主减速器壳体设计原则

由于主减速器壳体是主减速器的座舱,对主减速器起支承、防护作用,并承受传动轴、车架和道路传递的载荷,因此对主减速器壳体的设计应充分考虑其支撑刚度、扭转刚度、主动齿轮的安装及与桥壳的配合安装方便性等。

3 主减速器壳体强度分析

运用Patran建立一种承载2 t的微卡主减速器壳体的有限元分析模型,并通过Romax施加运行工况载荷,通过仿真分析计算对主减速器壳体强度进行评估,并进行优化设计。

3.1 有限元模型建立

3.1.1 网格划分

将几何清理后的CAD模型(见图1)导入MSC.PATRAN中进行网格划分,如图2所示。

图1 主减速器壳体模型

图2 主减速器壳体有限元网格划分模型

3.1.2 材料属性

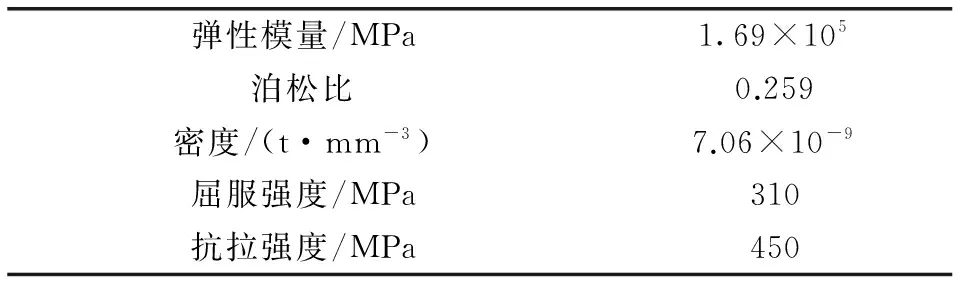

主减速器壳体的材料为QT450-10,其属性如表1所示。

表1 主减速器壳体材料QT450-10的属性

3.1.3 边界条件及载荷

通过Romax对主减速器壳体进行加载,Romax工况载荷加载情况见表2和图3。

表2 加载情况

图3 工况载荷图

3.2 主减速器壳体强度与刚度分析结果

3.2.1 主减速器壳体强度分析结果

从主减速器壳体应力云图分析结果(图4—5)可以看出:主减速器螺栓孔处应力较大,但小于应力极限;主减速器壳体安装止口局部位置出现应力集中,局部应力达到392 MPa,应力值远超于材料的屈服强度,安全系数为0.795。

图4 主减速器壳体应力云图

图5 应力集中部位

3.2.2 主减速器壳体刚度分析结果

主减速器壳体刚度分析结果见图6,主减壳轴承安装部位最大位移量为0.132 mm。

图6 位移云图

综上分析结果,主减速器壳体出现局部应力集中,应力超过材料的屈服强度,但低于材料的抗拉强度,建议通过结构设计进行优化。

4 主减速器壳体优化

4.1 优化方案

主减速器壳体安装止口直径增加3 mm,尖角圆弧过渡。优化后方案如图7所示。

图7 优化方案

4.2 优化后主减速器壳体强度与刚度分析结果

4.2.1 主减速器壳体强度分析结果

从优化后主减速器壳体应力云图(图8)可以看出:主减螺栓孔处应力较大,最大应力为286.2 MPa,小于材料的屈服强度,应力最大处安全系数1.08。

图8 主减速器壳体应力云图

4.2.2 主减速器壳体刚度分析结果

主减速器壳体刚度分析结果见图9,主减壳轴承安装部位最大位移量为0.129 mm。

5 结论

综上分析,通过对主减速器壳体应力薄弱部位进行优化设计,主减速器壳体最大应力由原来的392 MPa降低为286.2 MPa,安全系数提升为1.08,最大应力处强度小于材料的屈服强度,满足主减速器壳体强度设计要求。

由此可见CAE分析可以快速预测设计零部件的强度和刚度情况,为前期设计开发提供理论依据,缩短了零部件的开发周期,减少了不必要的试验,节约了设计成本,提供了一种快速有效的产品开发思路。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001:296.

[2]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[3]陈家瑞.汽车构造[M].3版.北京:机械工业出版社,2009.

[4]陈言东,王解生.驱动桥主减速器壳体的有限元分析[J].机械工程师,2009(10):70-72.

[5]江淮汽车技术中心.江淮轻型卡车设计规范[M].合肥:安徽江淮汽车股份有限公司,2006.

欢迎投稿!

欢迎订阅!

欢迎刊登广告!

www.qclbjzz.com

OptimalDesignofOneMainReducerShellofaMinitruckRearAxleBasedonCAEAnalysis

ZHANG Cui

(Anhui Jianghuai Automobile Co., Ltd., Hefei Anhui 230601,China)

The optimal design of one main reducer shell of a mini truck rear axle was introduced based on CAE analysis. By using Patran, a finite element analysis model of the main reduction shell is established and the working load was applied through Romax. The strength and rigidity of the main reducer shell were evaluated and its structure was optimized.The research provides reference for the design of new main reducer shell when new model is developed.

CAE analysis; Main reducer shell; Optimal design

2017-03-27

张翠,女,硕士,目前从事轻型卡车底盘设计工作。E-mail:1187816027@qq.com。

10.19466/j.cnki.1674-1986.2017.08.011

U463.2

A

1674-1986(2017)08-049-03