轮毂电机试验台的开发

张辉,胡烨,江子和,陈喜庭

(浙江农林大学工程学院,浙江临安 311300)

轮毂电机试验台的开发

张辉,胡烨,江子和,陈喜庭

(浙江农林大学工程学院,浙江临安 311300)

针对电机试验台检测轮毂电机驱动系统性能的问题,设计一款用于低转速的轮毂电机检测试验台。对试验台主要零部件进行设计,首先在SolidWorks环境下建立试验台三维模型,其次利用ADAMS软件进行模块仿真分析。分析结果表明:该设计方案是可行和合理的,也为轮毂电机试验台的设计和优化提供参考。

试验台;轮毂电机;驱动系统;SolidWorks;ADAMS

0 引言

随着新能源汽车不断地发展,电动汽车以其低排放、清洁能源利用、高效等优势,目前备受人们的关注。轮毂电机驱动系统是电动汽车关键部件之一,其性能和可靠性对研究整车系统的稳定性有着极大的意义。通过开发电动汽车轮毂电机驱动系统试验台,能够有效地检测轮毂电机驱动系统的性能,加快电动汽车的发展,保证电动汽车的安全性能以及提高电动汽车的研发效率[1-3]。因此,作者对轮毂电机驱动系统试验台进行研究,满足对低转速电机进行检测的要求。

1 试验台机械结构设计

设计试验台的机械结构时,需要结合轮毂电机驱动系统中,被测试电机外形结构的特点,选定并设计电机试验台的安装接口,还要保证所设计的接口与同类型的轮毂电机具有一定的通用性[4-6]。此外还需匹配标准件之间的连接,对试验台体进行设计。试验台体的设计需遵循以下原则[7]:(1)试验台台架重心要低,台架材料有足够的刚度和强度;(2)台架外围需要设计安全保护装置,控制风险;(3)试验台机械传动部分需满足平稳、可靠要求;(4)试验台台架易于拆装。机械结构设计是在SolidWorks软件下完成,此软件具有功能强大、易学易用和技术创新等特点,受到广泛使用[8]。

轮毂电机的安装接口需满足对同类型的电机具有一定的通用性,且便于在试验台上进行装夹[9]。因此文中所设计的接口采用三爪卡盘和滚珠丝杆螺母副配合使用的方法,三爪卡盘能够对直径不同的轮毂电机轴进行牢固装夹,由于三爪卡盘的结构具有一定的自定心功能,且具有良好的同轴度调节特点,因此该设计方案符合电机安装的原则。图1为设计的夹紧机构。

图1 三爪卡盘夹紧机构

轮毂电机与联轴器之间空间较小,法兰盘需在两者之间安装,因此在试验的时候需要有额外空间来安装。轮毂电机夹紧在试验台上试验时,由于没有轴向受力,因此作者使用丝杆螺母副来移动轮毂电机与传动部分。图2为试验台装夹结构。

图2 试验台装夹结构

夹紧机构与传动装置之间采用螺栓连接的方式,手轮带动丝杆运动进而拖动夹紧机构在导轨面上移动,增大三爪卡盘和联轴器之间的距离,方便电机的装夹和法兰盘的安装。图3为传动与装夹机构。

图3 传动与装夹机构

2 试验台体设计

设计的试验台底板及其支架采用的材料是普通碳素结构钢Q235,此材料的屈服值在235 MPa左右[10]。当此材料板厚不大于16 mm,有较好的综合性能。由于其焊接、塑性和强度等性能有较好的配合,广泛应用于试验台的底板上。

试验台主要根据标准件扭矩传感器和磁粉制动器的高度来设计,需遵循高同轴度的设计原则。其传动部件主要是轮毂电机,中间通过轴传递到扭矩转速传感器上,加载装置通过磁粉制动器来添加,以此完成试验台设计。

由于轮毂电机与传感器的联轴器之间采用法兰盘连接传动的方式,法兰盘的一侧通过螺栓连接,导致电机在运转时产生一定的冲击和振动。为了避免这种振动影响到扭矩转速传感器的精度,在设计过程中,需要在两者之间添加轴承座,用于缓解轮毂电机因冲击产生的振动,增强其平顺性,保障设计方案的可靠性。图4为轴承座。

图4 轴承座

在联轴器旋转时,因其容易缠绕丝状物体,产生安全隐患。为了提高试验台的安全性能,降低工作人员工作时的风险系数,在旋转件联轴器上设计了安全防护罩,保障了试验人员的安全。图5为试验台框架图。

图5 试验台总体框架

3 仿真分析

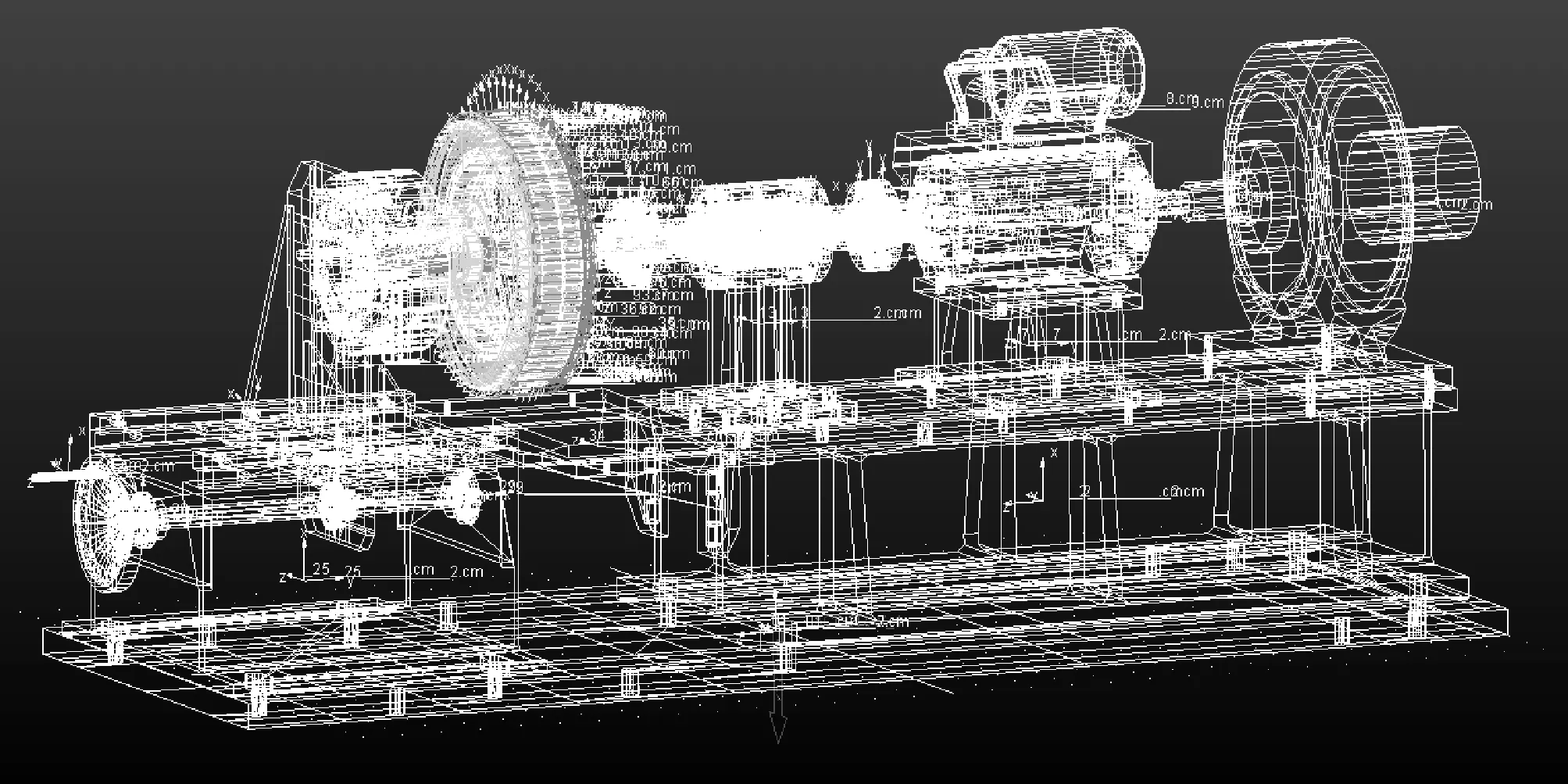

根据分析可知,该试验台对轮毂电机驱动系统的同轴度有较高的精度要求。为了缩短产品开发周期,直观分析试验台相关参数,保证转速扭矩传感器的测试的精度,满足试验台使用寿命的要求,采用ADAMS进行仿真分析[11-12]。使用用户界面模块ADAMS/View、求解器模块ADAMS/Solver、后处理模块ADAMS/PostProcessor等对试验台的轴向跳动进行模拟仿真。在ADAMS/View模块中搭建仿真平台,给定与实际匹配的约束条件,仿真平台如图6所示。

图6 ADAMS仿真平台搭建

检测试验台的同轴性,需要添加电机的启动特性和电机的振动冲击,进而完成电机驱动分析。根据电机的转动特性给定转速,给定电机一个振动冲击,用STEP函数给出电机10 s内的驱动方程:STEP(time,0,0d,1,2 520)+STEP(time,8, 0d,10,-2 520)。经过ADAMS的三次多项式逼近阶跃函数的方法转化成驱动数学函数,其驱动曲线如图7所示。

图7 电机驱动曲线

给定传动的约束条件后,添加重力方向和大小(其中g取9.8 m/s2)。通过ADAMS求解器模块ADAMS/Solver求解,完成求解后进入后处理模块ADAMS/PostProcessor中对求解的模块进行分析,分析结果如8所示。

图8 试验台同轴度分析

由仿真结果可知,设计的试验台在模拟电机冲击和振动的情况下,当其正常运转时,其轴的径向波动在±0.01 mm以内,满足设计要求(0.02 mm以内)。由于轴承座中轴承的游隙有0.03 mm的缓冲空间,同时轴承支架具备承受径向载荷冲击波动的能力,因此该设计方案满足且符合试验台使用要求。

4 结论

对电动汽车轮毂电机性能检测试验台进行分析,通过SolidWorks三维软件完成试验台零部件的设计,通过ADAMS软件完成试验台的仿真分析。结果表明:轮毂电机试验台能够满足电机检测性能的要求,也为后续试验台的设计和优化提供了有意义的参考。

[1]王俊峰,连晋毅,臧学辰,等.电动汽车电动轮综合性能试验台的研发综述[J].汽车实用技术,2017(1):26-29.

WANG J F,LIAN J Y,ZANG X C,et al.Overview on the R&D(Research and Development) of Comprehensive Performance Test Bench for Electric Wheel of EV[J].Automobile Technology,2017(1):26-29.

[2]胡爽,胡敬辉.一种集成式模拟汽轮机发电机组油系统运行工况的试验台[J].中国高新技术企业,2017(4):13-14.

[3]占锐,程华国,徐康等.混合动力客车的变速器及电机的试验台研发[J].客车技术与研究,2016(6):58-61.

ZHAN R,CHENG H G,XU K,et al.Development on Test Bench for Transmission and Electric Motor of Hybrid Buses[J].Bus Technology and Research,2016(6):58-61.

[4]刘育.航空起动发电机试验台的设计及应用[J].亚太教育,2016(31):174-175.

[5]占锐,程华国,李俊,等.前置前驱乘用车机械式变速器同步器试验台设计[J].汽车科技,2016(4):78-82.

ZHAN R,CHENG H G,LI J,et al.Design of Test Bench for FF Mechanical Transmission Synchronizer[J].Auto Sci-Tech,2016(4):78-82.

[6]张正华,杨长征,吴永健.工程机械全车电气系统模拟试验台的研制[J].农机使用与维修,2016(7):4-5.

[7]李黎航,卢红,石立城.基于双电机试验台的齿轮传动副振动试验研究[J].装备制造技术,2015(12):175-177.

LI L H,LU H,SHI L C.The Vibration Experiment Study of Gear Transmission Based on Dual-motor Test Bench[J].Equipment Manufacturing Technology,2015(12):175-177.

[8]母果姿,叶云岳.基于SolidWorks的电机三维CAD系统的开发[J].机电工程,2005,22(5):1-4.

MU G Z,YE Y Y.Development of Motor Three-Dimensional CAD System Based upon SolidWorks[J].Mechanical & Electrical Engineering Magazine,2005,22(5):1-4.

[9]郑路,邱晓磊.轨交转向架电机安装方式的应力影响试验研究[J].机电一体化,2016,22(1):29-33,42.

ZHENG L,QIU X L.Experimental Study on the Influence of Motor Installation Method on the Stress of Metro Bogie[J].Mechatronics,2016,22(1):29-33,42.

[10]张元豪,陈长海,朱锡.Q235钢板对高速弹的抗侵彻特性研究[J].舰船科学技术,2017,39(3):52-54.

ZHANG Y H,CHEN C H,ZHU X.Ballistic Performance of Q235 Steel Plate Subjected to Impact by Middle and High Velocity Projectiles[J].Ship Science and Technology,2017,39(3):52-54.

[11]郝雷伟,张喜清,白逾,等.基于ADAMS的多轴齿轮传动系统动态仿真分析[J].机械工程与自动化,2017(1):119-121.

HAO L W,ZHANG X Q,BAI Y,et al.Dynamic Simulation Analysis of Multi-axis Gear Transmission System Based on ADAMS[J].Mechanical Engineering & Automation,2017(1):119-121.

[12]刘军,厍世军,罗石,等.线控转向系统电机的选择和ADAMS仿真研究[J].机械设计与制造,2008(6):81-83.

LIU J,SHE S J,LUO S,et al.The Study on How to Choose SBW Electromotor and ADAMS Simulation[J].Machinery Design & Manufacture,2008(6):81-83.

DevelopmentoftheWheelHubMotorTestBench

ZHANG Hui, HU Ye, JIANG Zihe, CHEN Xiting

(College of Engineering, Zhejiang A & F University,Lin’an Zhejiang 311300, China)

In view of the problem that motor test bench was used to test wheel motor drive system performance, a wheel hub motor testing test bench used for low speed was designed. The major parts of the test bench were designed. The 3D model of the test bench was established in SolidWorks environment, then ADAMS software was used to make simulation analysis. The analysis results show that the design scheme is feasible and rational.It provides reference for the design and optimization of wheel hub motor test bench.

Test bench; Wheel hub motor; Drive system; SolidWorks; ADAMS

2017-03-31

张辉(1991—),男,硕士研究生,主要研究方向为车辆试验技术、电机检测技术等。E-mail:zhanghui03@foxmail.com。

10.19466/j.cnki.1674-1986.2017.08.010

U467.5+26

A

1674-1986(2017)08-046-03