螺旋槽端面截形及其边界线拟合方程生成方法研究

陈毅,郑君民,张照耀,陈绍春

大连交通大学机械工程学院

1 引言

刀槽是承载刀具最重要功能的组成部分,前角和后角等影响切削力、切削温度及排屑能力的重要参数皆依附并体现于刀槽及其截面上[1],刀槽的深度影响刀具切削部分的刚度,这些因素决定了刀具的使用寿命。确定螺旋槽的精准数字虚拟实体模型是后续进行加工及有限元分析仿真的基础。

在已知砂轮磨削路径的情况下,螺旋槽的加工成形求解原理有两种[2,3]:①正向求解,已知标准砂轮回转面求解螺旋槽曲面;②反向求解,已知螺旋槽曲面求解成型砂轮回转面。反向求解得到的成型砂轮需进行定制,不利于标准化生产,现在多采用正向求解。

正向求解方法又可分为以下三种[4]:①解析法,以齿轮啮合原理为基础,认为螺旋槽是砂轮螺旋运动包络刀具棒料(以下简称工件)形成的,求解砂轮与工件的接触线条后,则可根据已知标准砂轮回转面解析式来求解得到螺旋槽曲面解析式[2,3,5-7];②图形法,以离散原理为基础,求解离散化后砂轮与工件的交点即为螺旋槽曲面离散点,将其投影于工件端截面后进行变换处理,获得螺旋槽端截面的边界轮廓点[8,9];③布尔运算法,以布尔运算原理为基础,结合以UG等为代表的三维软件进行二次开发,使建立的砂轮三维模型不断沿其磨削路径运动,同时将工件三维模型进行布尔运算,可得到刀槽的三维模型[10-13]。

上述的三种方法各有优缺点,解析法求解出的螺旋槽曲面为数学解析式,精度高但仅适用于砂轮回转面较为简单的情况;图形法及布尔运算法适用于砂轮回转面较为复杂的情况。图形法采用离散点进行迭代求解处理,布尔运算的“减”运算过程间断不连续,虽然两者较解析法求解精度稍低,但可通过合理的方式提高建模精度,且随着各种刀具产品设计制造愈发复杂且日趋数字化,计算机数据处理能力及运算精度不断提高,图形法及布尔运算法具有广阔及光明的应用前景。

本文提出一种螺旋槽离散磨削模型及其端截面边界曲线拟合的方法,建立砂轮及工件的数学模型,继而得到其各自的离散模型。

由于加工不同的刀槽形状的砂轮安装参数(即初始磨削位姿)各不相同,求解理想安装参数需不断进行试切测量,极大增加了生产成本且耗时费力,故提出一种砂轮初始磨削位姿自动求解算法,无需考虑砂轮的中心距、偏心距和安装角等安装参数,只需保证砂轮与工件相切且砂轮大端面圆心与工件端面圆心位于同一轴线,即可根据刀具及砂轮设计参数自动求解砂轮初始磨削位姿。给出砂轮磨削运动轨迹数学表达式,基于螺旋包络原理得到螺旋槽离散磨削模型,建立的模型精度可调可控,避免了布尔运算中大量的“减”运算过程。将得到的螺旋槽离散磨削模型投影于其端截面,并进行变换后生成螺旋槽端面截形,针对螺旋槽端面截形,提出基于图像处理的边界轮廓获取方法,有效避免了图形法中要得到螺旋槽端面截形边界点需对砂轮与工件交点再度进行迭代运算的繁杂求解过程。

2 建立螺旋槽离散数学模型

2.1 砂轮及工件离散数学模型

建立螺旋槽离散数学模型须先得到砂轮沿工件的数学模型。在建立模型过程中,假设砂轮运动而工件不动,螺旋刀槽可认为砂轮沿工件做螺旋运动。建立砂轮及工件的坐标系分别为OS-XSYSZS和OG-XGYGZG,两者的坐标轴对应关系见图1。工件固定,以工件坐标系为基准坐标系建立数学模型。考虑到存在砂轮圆角,将砂轮坐标系原点OG置于其大端面圆心处,且该大端面与工件相切于点OT。

图1 砂轮及工件坐标系

砂轮的已知参数有厚度TS,大端面与小端面半径分别为RSB与RSS,圆角半径为RS0。工件的设计参数为半径RG,芯厚半径RGC,全长LG,切削刃长度LGr,螺旋角β。将TS按单位长度离散为tS份,任意厚度TS(tS)对应的砂轮半径RS(tS)及其对应的几何关系见式(1),可得到在砂轮坐标系下对应的图形(见图2)。

图2 砂轮半径与厚度对应关系

RS(tS)=f(TS(tS))

(1)

根据图1的位置关系,计算工件坐标系下砂轮与工件的参数方程FS,FG分别为

(2)

(3)

式中,αS(0≤αS≤2π)和αG(0≤αG≤2π)分别为砂办与工件的参数角度;RG(tG)和LG(tL)是分别将RG,LG按各自单位长度离散为tG,tL份得到的。

将已知及设计参数代入式(2)和式(3),利用MATLAB软件进行处理,可得到如图3所示的离散模型,同时标明了砂轮进行初始磨削位姿变换前的位姿。

图3 砂轮及工件离散模型

获得离散模型的下一步是寻找砂轮的初始磨削位姿。在以往诸多研究中,砂轮初始磨削位姿(即安装参数)大多依据经验得到[3,14],不能根据刀具螺旋槽的设计参数进行砂轮初始磨削位姿寻找。为解决此问题,提出了一种基于空间旋转变换的砂轮位姿求解方法。在工件坐标系中,切点OT坐标为[RG,0,0]T,切点位置的径向量、切向量和法向量分别为nR,nT,nV,分别与XG,YG,ZG三轴的单位向量iG,jG,kG同向。刀具刀槽的设计参数主要由刀具螺旋角β,前角γ,切削角σ及芯厚形成角φ(决定芯厚半径RGC)决定,芯厚形成角未知,但可根据砂轮参数方程与芯厚半径的几何关系求解得到。

由机器人空间变换原理可得到旋转公式rot(p,ξ)与平移公式tran(Δx,Δy,Δz),其中,p为任意矢量,ξ为任意旋转角度,Δx,Δy,Δz分别为XG,YG,ZG三轴的平移量[15],则砂轮依次按照特定轴进行设计参数角度旋转为

nT1=rot(iG,-β)nT

(4)

nV2=rot(nT1,γ)rot(iG,-β)nV

(5)

Rw1=rot(nV2,φ)rot(nT1,σ)rot(nT1,γ)rot(iG,-β)

(6)

FS1=Rw1FS

(7)

由式(4)~式(7)可得到如图4所示的砂轮初始磨削位姿对比图,图中的黑色砂轮为图3中的砂轮位姿。获得砂轮的初始磨削位姿后,即可建立螺旋槽离散模型。

图4 砂轮初始磨削位姿变换及对比

2.2 螺旋槽离散模型及其端面截形型

根据工件坐标系OG-XGYGZG,砂轮绕ZG轴做螺旋运动以生成螺旋槽,螺旋运动此时可分解为绕ZG轴的转动及沿ZG轴正方向的平动,则根据机器人空间变换原理可得

s=2πRt/tanβ

(8)

ps=s/2π

(9)

FSC=rot(kG,αSC)FS1+tran(0,0,psαSC)

(10)

式中,s为导程;ps为螺旋参数;αSC(0≤αSC≤2πLGr/s)为砂轮磨削螺旋槽时的旋转角度。

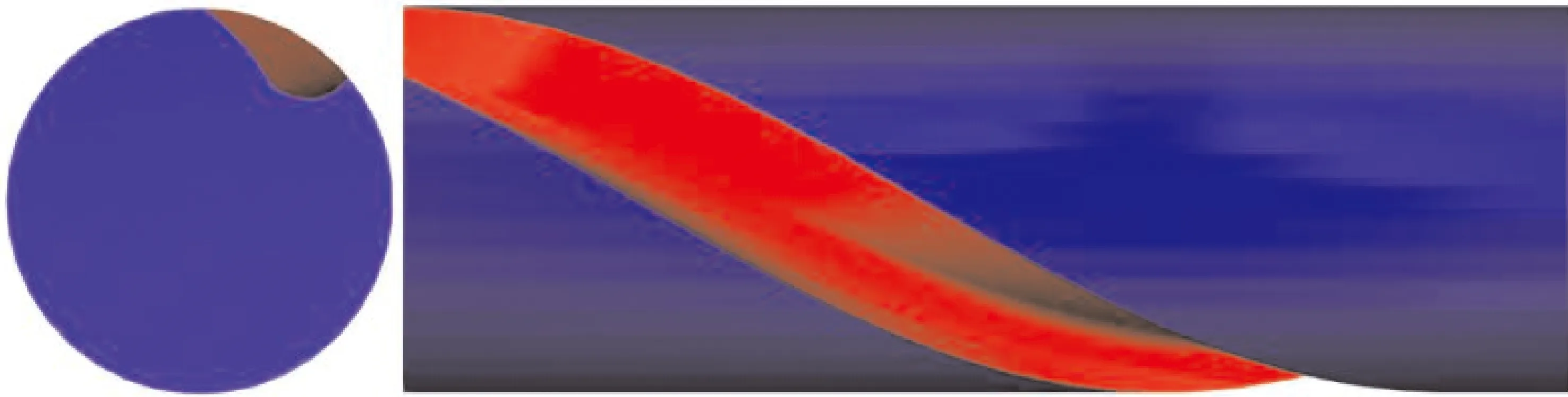

图5为根据式(10)生成的砂轮磨削工件时的仿真示意图,黑色为工件。此时螺旋槽形状由砂轮包络工件形成,由前文可知,砂轮及工件均为离散的,则所得螺旋槽模型也是离散的。

图5 砂轮磨削路径仿真

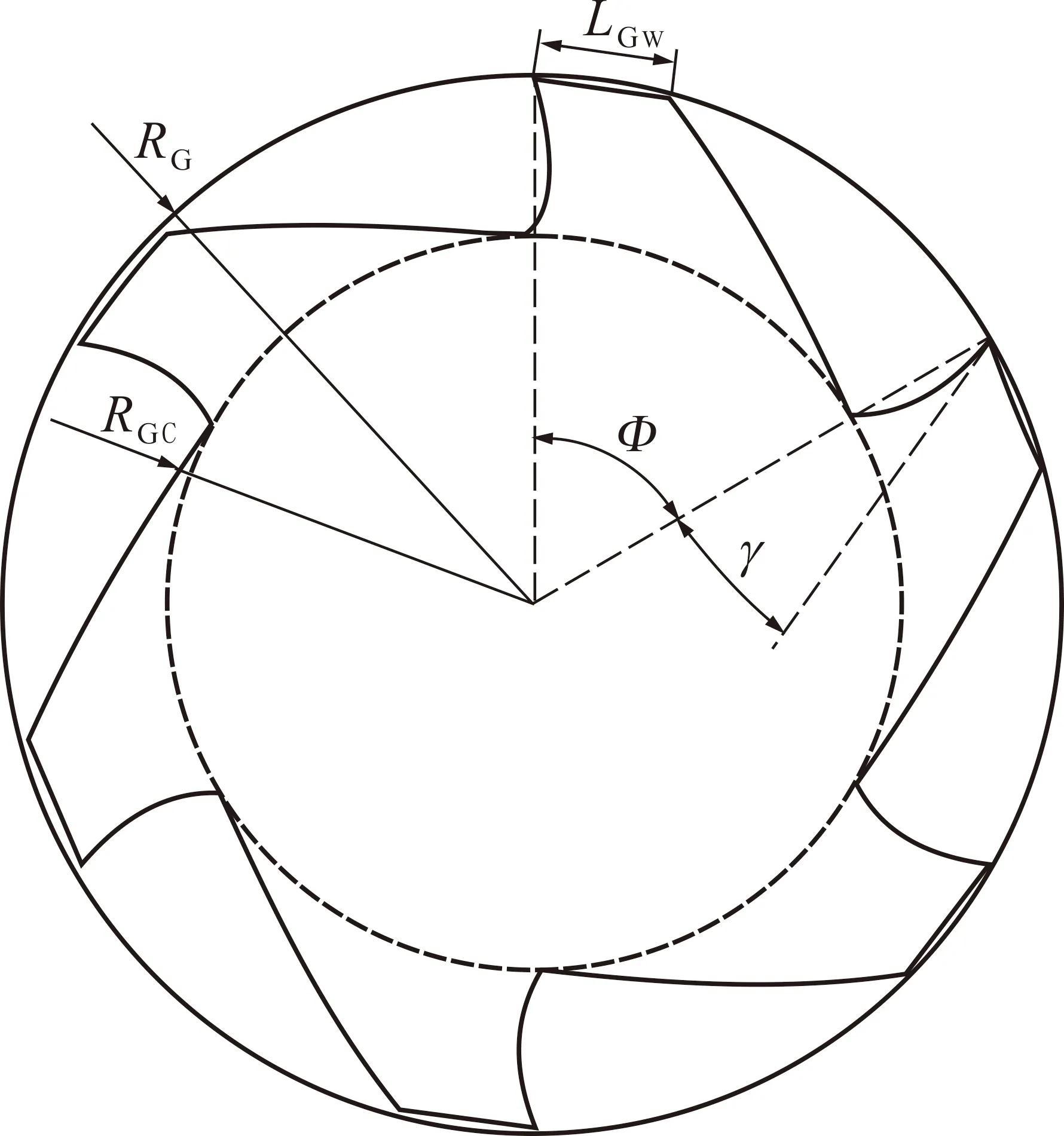

将图中砂轮颜色改为白色,由XGOGYG面(工件端面)可得到如图6所示的图形(为便于观察进行了反相处理),即为包络的螺旋槽曲面于工件端面的投影。螺旋刀槽的主要参数(芯厚半径RGC,前角γ,刀槽跨角Φ和刃厚LGw)及槽型均可在其横截面中体现[1](见图7)。

图6 螺旋槽端面投影

图7 刀具端面参数

如图5所示,仿真模型实际上是由各离散点构成。设砂轮与工件的离散点矩阵分别为DS和DG,得到二者坐标相等点组成的矩阵DSG。由式(3)可知,工件共分为tG个离散面且对应的旋转角度为αSC_G,每个离散面上矩阵DSG的点位于ZG轴的坐标与旋转角度αSC_G相等。

如式(11)所示,将每个离散面反方向旋转对应的角度αSC_G,使每个离散面的截形与端面上的截形重合,最终得到变换后的矩阵DSGR及图8所示图形。

图8 螺旋槽端面截形

DSGR=rot(kG,-αSC_G)DSG

(11)

此外,经MATLAB单纯处理数据与处理数据后进行绘图所用的时间相差极大,验证该模型正确可行后只进行数据运算即可,此时可以进一步减小单位长度及增加采样点,以提高建模精度。由于所取的单位长度过小会提高数据处理时间,且精度也不会有太大提升,故取RG/1000为其单位长度。

3 螺旋刀槽端截面曲线拟合

根据推算得到的砂轮及工件数学离散模型可得出螺旋槽端面截形。为便于对螺旋刀槽端截面曲线进行建模分析,有必要建立关于XG-YG的曲线方程,即对包络面边界曲线进行拟合,以下就拟合点的搜寻进行说明。

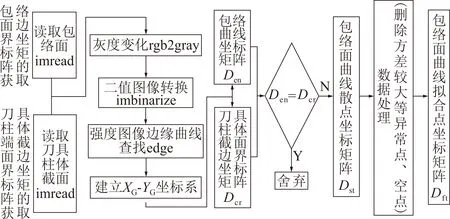

3.1 螺旋刀槽端截面曲线拟合点搜寻

砂轮与工件的交点族(即图8所示白色区域)较易得到,但从此交点族中筛选出曲线边界点需要大量繁杂的迭代运算。因此,借由MATLAB程序及图像处理工具箱的强大功能对边界点进行搜寻是另一种可行的办法,拟合点搜寻程序流程见图9。

图9 拟合点搜寻程序流程

读取的图片按图9所示流程进行操作。将读得的灰度变化值作为图像二值化阈值,得到图像二值化矩阵后,使用edge函数可得到包络面边界曲线(见图10a),同理可得工件端截面边界曲线(见图10b)。

(a)螺旋槽端截面边界曲线

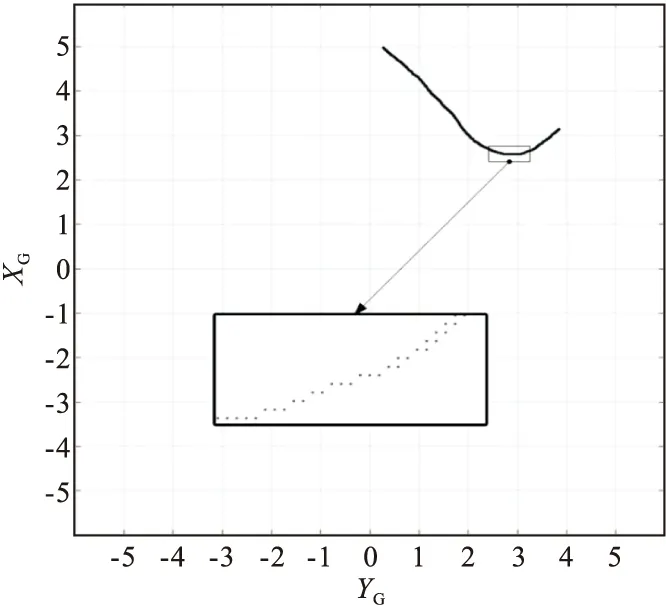

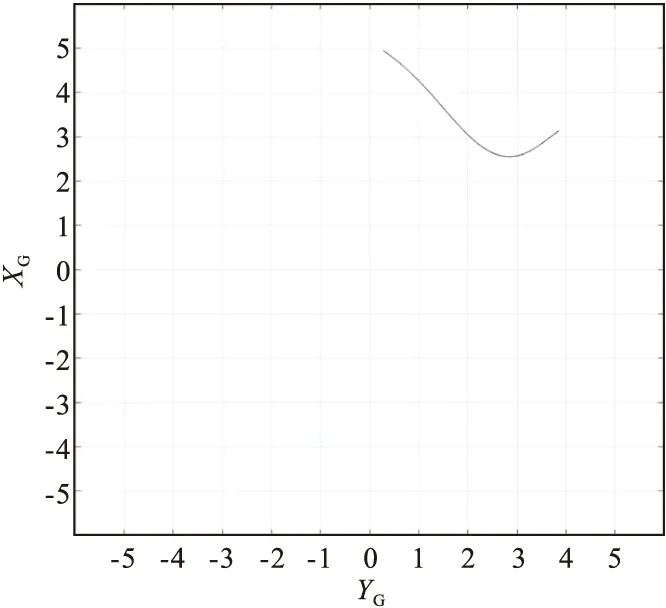

建立XG-YG坐标系,即作1个以两倍RG为边长、中心位于边界曲线圆心的正方形,将边界曲线约束于其中。中心可由图像二值化矩阵中所得像素点的横向和纵向最大及最小坐标值确定。得到XG-YG坐标系下刀槽端截面包络曲线坐标矩阵Den及工件端截面边界坐标矩阵Dcr,比对此两坐标矩阵,去除图10a中的工件端截面边界坐标,得到包络面曲线散点坐标矩阵Dst(见图11a),对矩阵Dst中的数据进行处理后,得到包络面曲线拟合点坐标矩阵Dft(见图11b),而后将得到的拟合点进行曲线拟合。

(a)散点坐标

3.2 螺旋刀槽端截面曲线拟合

拉格朗日与牛顿插值仅要求插值多项式在插值节点处与被插函数有相等的函数值,而这种插值多项式却不能全面反映被插值函数的性态。在许多实际问题中,不仅要求插值函数与被插值函数在所有节点处有相同的函数值,也需要在一个或全部节点上插值多项式与被插函数有相同的低阶甚至高阶的导数值,而拉格朗日插值和牛顿插值均不能满足要求。此外,得到的拟合点较多,曲线较为复杂,采用高次多项式插值易产生龙格现象;拟合多项式次数越高,其拟合精度可能越低,摄入误差显著增大,因此分段低次插值法成为拟合方法的不二之选。分段低次插值法中的埃尔米特插值法需已知所有插值点的导数值且光滑度不高(只有一阶导数连续),而三次样条插值法所得的曲线自身光滑,一阶、二阶导数均为连续状态,所以采用三次样条插值进行包络曲线拟合。

拟合后的三次样条插值函数为S3(y),获取的拟合点共有n个,YG轴共有n个节点,且有a=y0 (12) 剩余两方程由边界条件进行补充,取自然边界对两端点进行约束,则有 S3″(y0)=S3″(yn)=0 (13) 取其任一子区间[yi-1,yi],此区间的分段三次多项表达式为S3i(y)。S3i(y)二阶导连续,在节点yi处的二阶导数为S3i″(y)=Mi(i=0,1,…,n),Mi为未知待定参数,可知S3i″(y)为一次多项式,且有hi=yi-yi-1,则其在子区间[yi-1,yi]可表示为 (14) 对式(14)积分可得 (15) 式中,C1,C2为积分常数,此时有S3i(yi-1)=xi-1,S3i(yi)=xi,代入S3i(y)可解得 (16) (17) 将式(16)和式(17)代入式(15)可得 (18) 确定Mi(i=0,1,…,n)的n+1项值,即可确定S3(y)。对式(18)进行求导,且根据S3i′(y)连续可得到S3i′(yi)=S3i+1′(yi),经推导变换后可得关于Mi的方程组,有 (19) λi=1-μi (20) (21) Mi-1μi+2Mi+Mi+1λi=di(i=1,2,…,n-1) (22) 式(22)为含有n-1项等式的线性方程组,其中共有n+1个未知量Mi,因此求解式还需用到边界条件,由式(13)可得M0=Mn=0,此时的方程组为 (23) 求解此线性方程组后,将运算结果代入式(18)即可得到S3(y),将拟合后的方程进行绘图(见图12),将S3(y)输入UG软件中,结合布尔运算可以直接生成螺旋刀槽(见图13)。 图12 拟合曲线S3(y) 图13 UG软件中的螺旋刀槽拟合模型 以相同的设计参数在NUMROTO软件中进行仿真,得到的模型见图14。将仿真得到的螺旋刀槽端面截形透明度设为50%,与UG拟合模型进行对比(见图15),蓝色及红色分别为NUMROTO仿真中棒料与刀槽的颜色,黑色线条为图13中的UG拟合模型边线。可见,二者吻合度较好,验证了建立的螺旋槽端面截形边界线拟合方程的准确性。 图14 NUMROTO软件中的仿真模型 图15 螺旋刀槽端面截形对比 (1)建立砂轮和工件坐标系,对两者的数学关系进行了分析,在MATLAB软件中建立了砂轮和工件两者的数学离散模型,并对砂轮进行了运动仿真,得到砂轮运动时包络工件产生的螺旋槽端截面形状。 (2)基于图像处理对生成的截面形状进行了处理,得到螺旋刀槽端截面边界线轨迹及其样条点。运用三次样条插值法进行拟合,得到了端截面曲线的三次样条插值函数S3(y),通过对比验证了所建立的螺旋刀槽端面截形准确性。 (3)计算所得参数化算法通用性较强,也具有较强的拓展性,可结合MATLAB软件的GUI界面及UG二次开发技术实现由输入设计参数直接到三维立体刀槽成形面,这将是下一步研究的方向,本文研究成果对刀槽的数字化及标准化建模具有一定的参考意义。

+C1(yi-y)+C2(y-yi-1)

4 结语