磁流变抛光表面粗糙度建模与仿真

肖强,王嘉琪,靳龙平

1西安工业大学机电工程学院;2西北工业集团有限公司

1 引言

磁流变抛光是超精密加工领域的先进制造技术之一,磁流变抛光技术创始人——前苏联科学家W.I.Kordonski[1,2]将磁流变抛光技术应用于加工光学元器件,学者们在光学领域对该技术进行了大量的研究和不断探索[3-9]。为探究磁流变抛光中各工艺参数对抛光工件表面粗糙度的影响规律,本文结合磁流变抛光技术的原理以及材料的去除机理,对磁流变抛光过程进行受力分析,得到磁流变抛光中的相关力学模型,建立抛光后的材料表面粗糙度数学模型,并进行仿真分析及实验验证。

2 磁流变抛光的材料去除机理

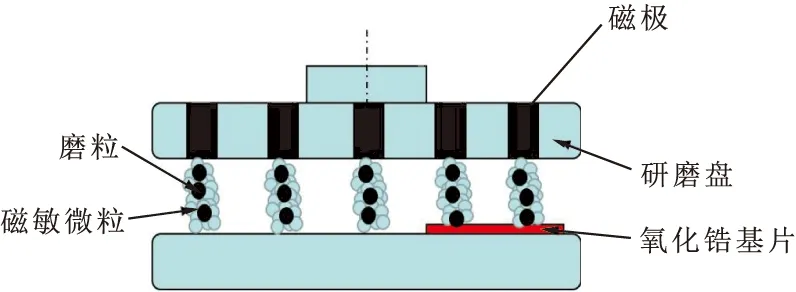

磁流变抛光的材料去除机理如图1所示,运动盘位于磁极正上方,工件位于运动盘上并与运动盘保持一定的距离,运动盘内有大量磁流变抛光液。磁流变抛光液由磁敏微粒、非磁性磨料、稳定剂和基载液混合而成,抛光加工开始时,磁流变抛光液中的磁敏微粒在磁场作用下会迅速簇硬,成为具有黏塑特性的Bingham介质。磁流变抛光技术利用磁流变液和抛光液受磁场作用,对被加工工件表面产生剪切力,实现对工件表面材料的去除,达到抛光效果。因此,在磁场中磁敏微粒的微观变化过程是理解磁流变抛光机理的切入点[10]。

图1 磁流变抛光工作原理

2.1 磁敏微粒运动机理

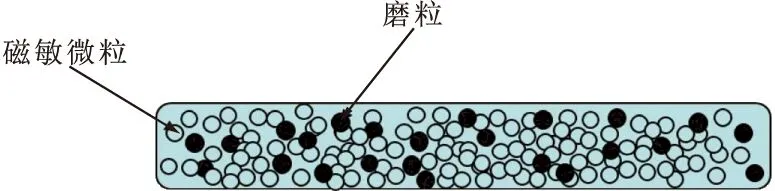

当抛光机启动磁场时,磁流变抛光液中的磁敏微粒被瞬间磁化而产生磁偶极矩,偶极子之间的相互作用促使磁敏微粒连接成链。这种链状结构随着磁场的增强会快速聚集,形成更复杂的缎带凸起团簇状结构[11,12],图2为磁流变抛光液在未施加磁场和施加磁场时的内部状态。在实际抛光过程中,非磁性磨料和磁敏微粒并非彻底分离,而是同时作用于被加工工件表面。

(a)未施加磁场时

2.2 磁流变抛光机理

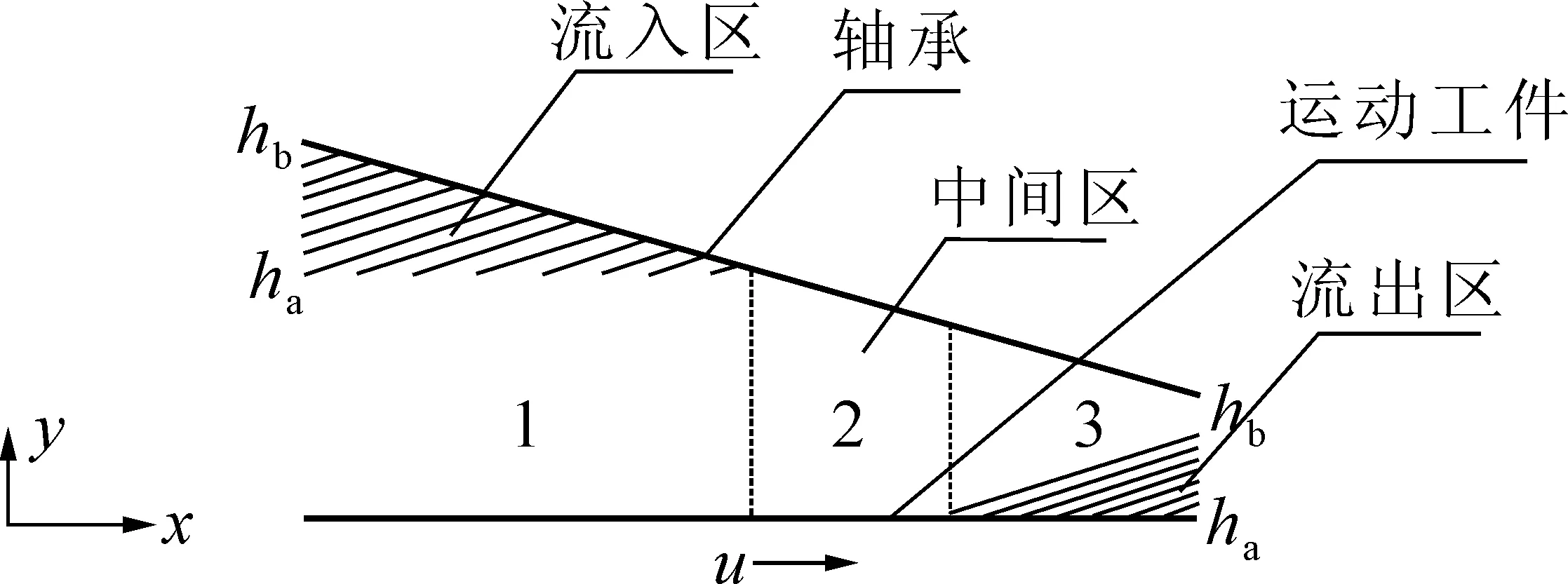

Golini D.等[13]和曼彻斯特大学COM中心的研究表明,在磁流变抛光过程中,磁流变液在磁场作用下,悬浮于基载液中的磁敏微粒和抛光粉在抛光区附近的运动类似轴承润滑脂(Bingham介质)的流动规律[14]。在轴承润滑过程中,润滑脂会在不同内外圈润滑区域形成停滞的核心。如图3所示,将轴承润滑表面分为三个区域,即流入区(润滑停滞核心附着于静止的轴承表面)、中间区(等同于常规流体动力润滑,没有润滑停滞核心区域)和流出区(润滑停滞核心附着于运动件表面,且与运动工件速度相同),各区域的工作情况见图4。

图3 轴承润滑区域分布

图4 磁流变抛光接触区

由于磁流变抛光液在磁场中具有Bingham介质的特性,其性质可以用Bingham方程来描述[15],有

τ=η0γ+τ0(H)sign(γ)

|τ|≥|τ0(H)|γ=0 |τ|≥|τ0(H)|

(1)

式中,τ为磁流变抛光液的剪切应力;η0为磁流变抛光液的初始粘度;为剪切变率;τ0(H)为磁流变抛光液的屈服应力;sign为符号函数,决定τ0(H)前面的正负号。

在磁流变抛光中,磁流变抛光液的流出区是材料去除的有效工作区,称为抛光区。只有在抛光区域内,工件表面材料的去除才有意义。抛光区是研究的主要对象,磁流变的抛光数学模型也是在这个区域内建立[16]。

3 磁流变抛光的表面粗糙度模型

3.1 磁流变抛光的力学模型

基于上述对磁流变抛光液中各核心区域的分析,结合Preston方程[17]可得

(2)

式中,r为被加工材料的去除率;K为Preston常数;P为工件表面受到的正压力;V为流体薄层内磁流变抛光液与工件的相对运动速度;τ为工件表面受到的剪切力;μ为摩擦系数。

Rochester大学研究人员根据该方程参数关系建立了磁流变抛光数学模型[18-20],并得到抛光区域内该模型的材料去除率曲线与实验结果基本相符的结论。因此,Preston方程符合磁流变抛光原理。

根据式(2)、工件材料去除率及工件表面受到的正压力关系建立磁流变抛光数学模型。在磁流变抛光过程中,磁流变抛光与传统抛光最大的区别在于磁场是否介入,磁场促使铁粉成链,使磁流变液的强度呈现数量级增长,因此需要考虑磁场变化所产生的磁力。根据流体润滑理论,抛光液和磁流变液在工作间隙和抛光盘之间流动,并会产生流体动压力,加上抛光盘对工件的工作压力和液体所产生的浮力,通过分析得到氧化锆工件表面受力情况(见图5)。

图5 氧化锆基片受力情况

正压力的理论模型可以表示为

P=Pd+Pm+Pg+Pf

(3)

式中,Pd是流体动压力,由Reynolds方程式解出;Pm为磁场产生的磁化压力;Pg是抛光盘对陶瓷基片的工作压力;Pf是抛光液产生的浮力,由于基片与抛光盘之间磁流变抛光液间隙太小,抛光液厚度几乎为零,根据浮力公式Pf=0。有外部磁场作用下,磁场产生的磁化压力Pm表达式为

(4)

式中,μ0为真空磁导率;Mf为磁流变抛光液的磁化强度;H为外加磁场强度。

得到的正压力模型可以表示为

P=Pd+Pm+Pg

(5)

抛光压力Pg通过实验给定,这里仅需要对流体动压力Pd和磁场产生的磁化压力Pm进行求解分析,具体化磁流变抛光的力学模型。

3.2 流体动压力的求解

流体动压力的产生来自于磨粒随液体的流动,在材料去除过程中,磨粒形成“微切削刃”,并与氧化锆陶瓷工件相互接触。流动切削过程采用流体润滑理论解释为:由于磁流变抛光液是Newton流体,并且其流动状态是层流,抛光过程中产生的压力对磁流变抛光液的黏度不产生任何影响,当“微切削刃”进入工作状态时,会减小工件与磨粒之间的间隙,液体受到挤压产生流体动压力Pd;当流体动压力最大时,用Reynolds方程可表示为

(6)

式中,dPd/dx为工件表面受到的压力梯度;η0为磁流变抛光液的黏度;v为抛光液与工件之间的相对流动速度;h1为工件表面任意一点到抛光盘的切削高度;h2为流体动压力最大时的受力点到抛光盘的切削高度。由于流体动压力的产生具有瞬时性,即在“微切削刃”接触工件的瞬间产生了流体动压力。

根据磁流变抛光时产生的“微切削刃”与被加工表面之间的几何关系(见图6),容易得到凸球面上任一点到抛光盘的距离h为

图6 微切削刃与工件被加工表面的几何关系

(7)

根据式(7),利用Sommerfeld边界条件求解式(6),得到流体动压力为

(8)

本文选用氧化锆陶瓷平面基片,曲率R接近无穷大,则抛光面区域内的流体动压力Pd可近似表示为

(9)

式中,hm0为新形成薄层的最小间隙。

3.3 磁化压力求解

由于磁流变液中存在磁敏微粒,使其在磁场作用下产生磁致伸缩压力和磁化压力。本文认为磁流变液是不可压缩的,那么磁流变液所产生的磁致伸缩压力为零,因此只需计算磁化压力大小即可。

假设磁敏微粒为球状,则在磁场中的磁矩m为

(10)

式中,μf为基载液的磁导率;rt为磁敏微粒的半径;μp为真空磁导率。

在磁流变抛光过程中,有多个微磨头与基片表面接触,那么产生的总磁化压力PM为

(11)

式中,ψ为磁流变液中磁敏微粒的体积与浓度的比值;S为工件的面积。

对于氧化锆陶瓷基片这种平面工件而言,工件表面上任意点与抛光盘之间的间隙均相对稳定,工件表面上任意点的磁场强度都可用与x有关的函数表示,所以磁化压力PM是关于x的函数。此时需要重新考虑压力大小,在磁流变抛光结构的抛光盘范围内,x轴方向上的磁场强度H基本相同,沿y轴方向的磁场强度H逐渐减小,因此引入间隙h0,分析间隙对正压力及粗糙度的影响。

综上,在抛光区域内,工件表面所受到的总正压力Pz应表示为

Pz=(Pd+PM+Pg)cosα

(12)

式中,α为工件表面上某点与工件曲率中心的连线和y轴的夹角。由于氧化锆陶瓷基片与抛光盘平行,所以在氧化锆陶瓷基片的正压力数学模型中α=0°。在基片与抛光盘平行情况下,流体动压力Pd只有在抛光盘开始转动时才存在,而在运行过程中值极小,可忽略不计。

工件表面受到的总正压力Pz为

Pz=PM+Pg

(13)

3.4 磁流变抛光的表面粗糙度模型

与氧化锆陶瓷基片相比,磁流变抛光液中的磨料粒径非常小,仅为几微米,因此磨粒与工件的接触面可以看作是半无限弹性体表面,单个磨粒被压入工件表面的工作情况如图7所示。

图7 磨粒压入工件表面

根据布氏硬度(HBN)计算方法可以得到磨粒的压入深度和最大压痕区域的面积。通过氧化锆陶瓷基片的物理属性可知,其硬度为显微硬度,显微硬度通常由维氏显微硬度(HV)表示。两种硬度计算方法之间的转换计算式为

(14)

氧化锆陶瓷基片的布氏硬度计算式为

(15)

式中,h为磨粒压入工件表面的最大压入深度;P为磨粒正压力;D为磨粒的直径。

结合图8中的几何关系及式(15),可以得到磨料压入工件的最大宽度d以及磨粒能够进入工件的最大深度h为

(16)

(17)

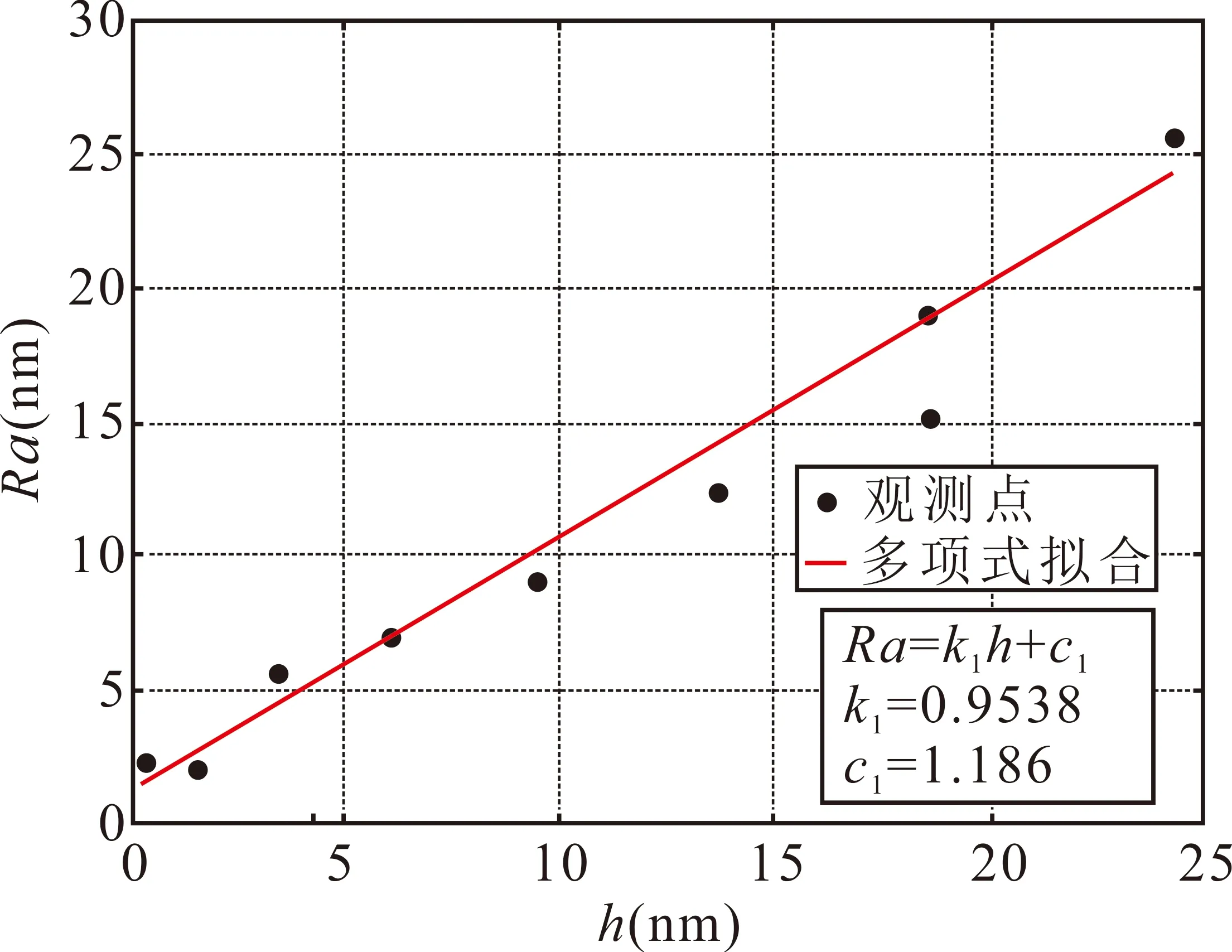

王永强[20]在研究中发现,使用磁流变抛光技术抛光硬脆材料时,工件表面的粗糙度与磨粒进入工件表面的深度之间呈线性关系,磨粒进入工件的最大深度与表面粗糙度之间的关系式为

Ra=k1h+C1

(18)

式中,k1为一次系数;C1为常数项。

这两个系数可以通过实验得到,求得k1=0.9538,C1=1.186。

最终所得的表面粗糙度的数学模型为

Ra=0.9538h+1.186

(19)

4 表面粗糙度模型的仿真分析

分析上述表面粗糙度数学模型可知,直接影响表面粗糙度值的是磨料进入工件表面的最大深度h,影响因素主要有磨粒的粒径和正压力,通过计算得到影响正压力的参数有磁场强度H,因此,影响工件表面粗糙度的参数就是磁场强度H和磨料粒径D。为研究这两个工艺参数与表面粗糙度的相互影响关系,本文通过MATLAB软件建立表面粗糙度数学模型方程,根据各工艺性能确定各个参数的范围,并进行计算仿真得到参变量之间的理论关系曲线。

4.1 仿真分析条件

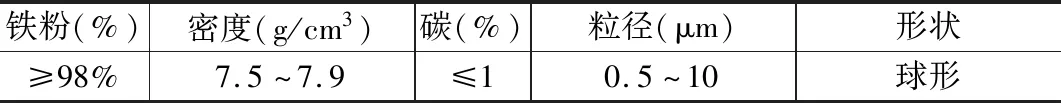

仿真分析过程中,羰基铁粉、磨料和磁流变抛光液的相关参数分别见表1~表3,仿真工件为50mm×50mm×1.5mm的氧化锆陶瓷基片。

表1 羰基铁粉参数

表2 磨料相关参数

表3 磁流变抛光液相关参数

根据表中内容以及实验使用的磁流变抛光设备,可确定的参数为磁敏微粒的体积与浓度的比值ψ=0.4,磁流变抛光液的零磁场粘度η0=1,抛光液与工件之间的相对流动速度v=25m/s,抛光压力为零(即不外加抛光压力)。仅分析磁化压力带来的影响,真空磁导率μ0=4π×10-7,基载液的磁导率μf=1,磁敏微粒的磁导率μp=1500μ0,氧化锆陶瓷基片的维氏显微硬度HV=1800kg/mm2,微磨头的半径rt=2.5mm,研磨盘的半径rp=400mm。至此,式中的所有参数均已变为已知参数。

4.2 磁场强度仿真分析

如图8和图9所示,当磨料粒径为1.5μm固定不变时,通过数学理论仿真可以得到磨粒进入工件的最大深度h和表面粗糙度Ra与磁场强度之间的关系。

图8 磨粒进入工件的最大深度与磁场强度之间的关系

图9 表面粗糙度与磁场强度之间的关系

通过理论数学模型仿真分析发现,当磨料粒径不变时,表面粗糙度值Ra随着磁场强度的增大而增大,这是因为磁场强度增大时,磁敏微粒之间形成的链状结构更加牢固,形成的剪切力会更大,与此同时,磨料被压入工件的深度随之增加,导致工件表面的材料去除率提高,但表面质量下降。

4.3 磨料粒径仿真分析

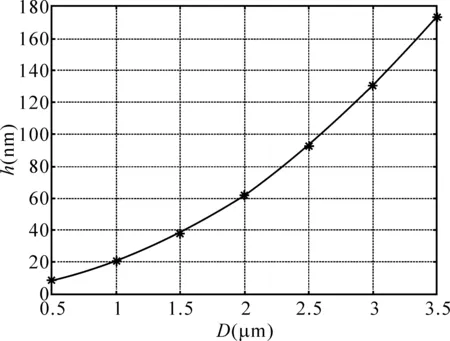

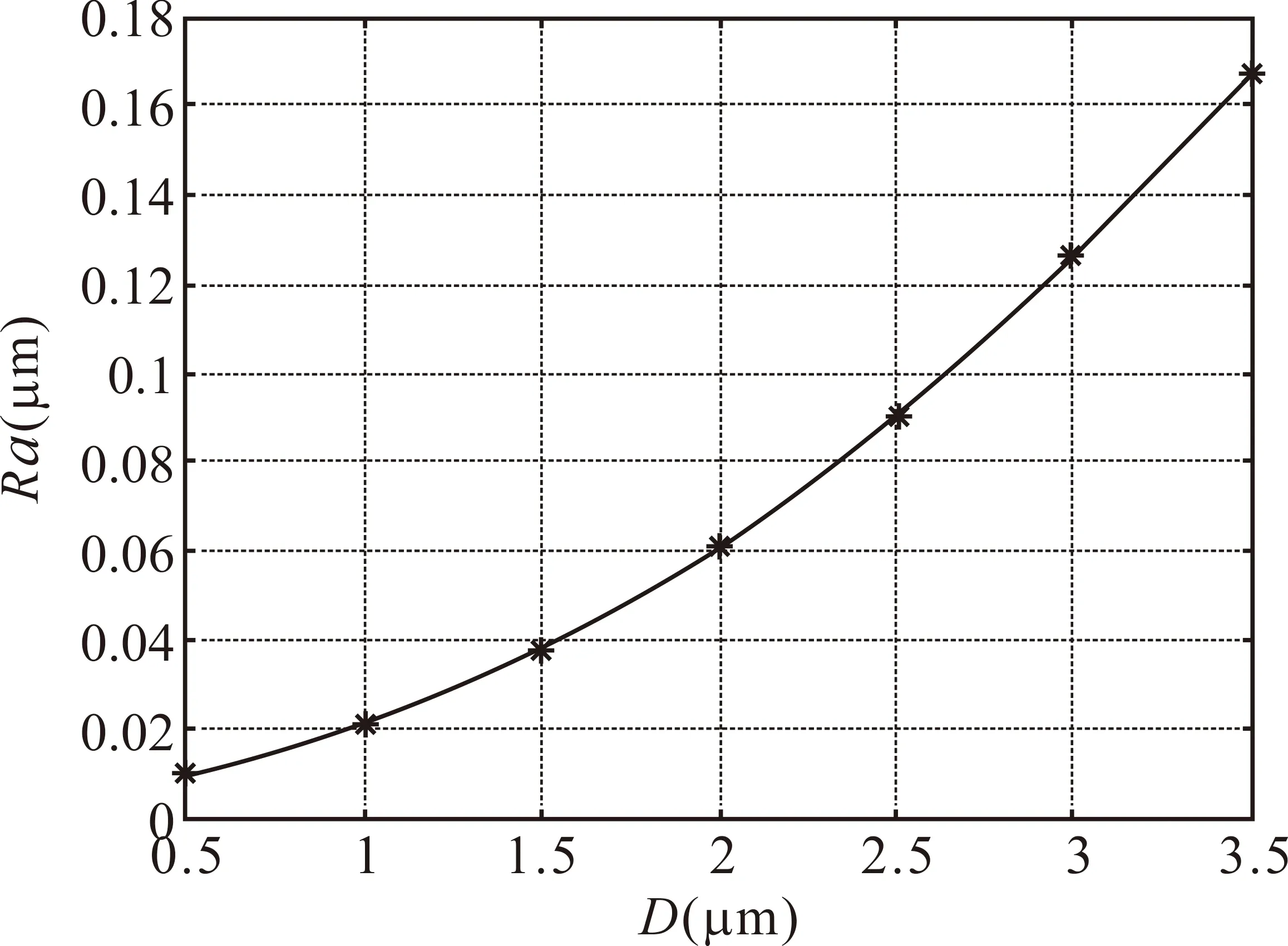

如图10和图11所示,当磁场强度H=1.0T时,通过数学理论仿真可以得到磨粒进入工件的最大深度h和表面粗糙度与磨料粒径之间的关系。

图10 磨粒进入工件的最大深度与磨料粒径之间的关系

图11 表面粗糙度与磨料粒径之间的关系

通过理论数学模型仿真分析发现,当磁场强度固定不变时,磨粒粒径的增大会引起表面粗糙度值Ra增大,这是因为磨粒的粒径越大,单位面积内的有效抛光磨料越少。同时,单位面积的内磨料所承受的正压力增大,说明当磨料粒径增大时,磨粒进入工件的深度不断增加,在塑性去除域内,磨料进入工件的深度增加反而会降低表面质量,同时引起表面粗糙度升高。

5 表面粗糙度模型实验

5.1 实验样品

实验中使用500mL磁流变抛光液,其中羰基铁粉的平均粒径为5μm,羰基铁粉的体积浓度为35~50vol.%,金刚石磨料的粒径为1.5μm,体积浓度为4vol.%,表面活性剂的体积浓度为3vol.%。工件为50mm×50mm×1.5mm的氧化锆陶瓷基片。磁流变抛光设备的工艺参数为抛光盘转速20r/min,抛光时间120min。实验中使用的羰基铁粉见图12,氧化锆陶瓷基片见图13,磁流变抛光设备见图14。

图12 羰基铁粉

图13 氧化锆陶瓷基片

图14 磁流变抛光机

5.2 测量方法

使用如图15所示的非接触式白光干涉仪,在测量过程中,每次对焦结束后,白光干涉仪会在测光区域内以固定边长形成测量区域。在氧化锆陶瓷基片的表面中心点处及周边区域共选择5个点,测量这5个点的表面粗糙度并取平均值,得到实验数据,测量点的分布况见图16[21]。

图15 白光干涉仪

图16 测量点分布

5.3 实验结论

(1)表面粗糙度线性关系验证

实验通过改变工作间隙来控制磨料进入工件表面的深度,每次实验结束后用白光干涉仪测量工件的表面粗糙度和磨料进入工件表面的深度,记录数据见表4。图17为通过MATLAB软件拟合表面粗糙度和磨料进入工件表面深度之间的关系。

表4 磨料进入工件的深度和对应的表面粗糙度

图17 实验拟合关系(D=1.5μm)

通过分析计算,曲线的拟合线性度为99.35%,说明表面粗糙度与磨料进入工件表面的深度间存在线性关系。

(2)磁场强度与表面粗糙度的实验验证

改变磁场强度后得到的氧化锆陶瓷基片表面粗糙度实验数据见表5。根据表5数据绘制磁场强度变化与表面粗糙度之间的曲线(见图18)。随着磁场强度的增大,氧化锆陶瓷基片抛光后的表面粗糙度值随之增大,与仿真的增长趋势一致,可以验证仿真结果的合理性和正确性。

表5 改变磁场强度的实验数据表

图18 不同磁场强度的表面粗糙度(D=1.5μm)

(3)磨料粒径与表面粗糙度的实验验证

为研究磨料粒径对表面粗糙度的影响,实验中分别使用磨料粒径为0.5μm,1.5μm,2.5μm和3.5μm的金刚石抛光液,所有磁流变抛光液中的磨料体积浓度为4vol.%。通过不同粒径的磨料抛光后得到氧化锆陶瓷基片的表面粗糙度实验数据(见表6)。根据表6数据绘制不同磨料粒径与表面粗糙度之间的曲线(见图19)。

表6 不同磨料粒径抛光后的实验数据

图19 不磨料粒径的工件表面粗糙度(H=0.5T)

经分析发现,随着磨料粒径的增大,氧化锆陶瓷基片抛光后的表面粗糙度值增大,与仿真的增长趋势一致,说明仿真验证结果合理正确。

通过理论分析、模型仿真分析以及实验验证证明了本文所建立的表面粗糙度数学模型的正确性和合理性,通过实验还可以缩小磁场强度以及磨料粒径的参数范围,减少了实验工作量,为工艺实验参数选择提供了理论依据。结合上述实验分析得到磁场强度、磨料粒径对表面粗糙度的影响规律,为得到10nm级的表面粗糙度,拟在后续实验中采用磁场强度为0.5T,磨料粒径为2.5μm的磁流变抛光液[22-26]。

6 结语

本文分析了磁流变抛光的机理,并对氧化锆陶瓷基片的磁流变抛光进行数学建模。以光学加工中的Preston方程为建模基础,从工件表面正压力出发,依据磁流变抛光机理对氧化锆陶瓷工件理论模型的流体动压力Pd和磁场产生的磁化压力Pm进行求解分析,将磁流变抛光的力学模型具体化。

对磁流变抛光的表面粗糙度进行建模,分析抛光过程中影响表面粗糙度的具体因素,并对数学模型进行MATLAB仿真分析,得到以下结论:(1)表面粗糙度和工件的压入深度存在一阶线性关系;(2)当磨料粒径固定不变时,表面粗糙度随着磁场强度的增大而增大;(3)当磁场强度固定不变时,表面粗糙度值与磨料粒径之间呈正比关系。通过实验验证,在其他实验条件不变的情况下,实验结果和理论模型仿真结果一致,说明本文建立的表面粗糙度数学模型合理,仿真分析得到的磁场强度与磨料粒径的关系、磁场强度与表面粗糙度之间的关系正确。