双螺旋内冷立铣刀排屑对孔加工质量的影响

仵景岳,尹凝霞,吕亮亮,麦青群

广东海洋大学

1 引言

近年来,高速螺旋铣孔加工工艺常运用于难加工材料,相较于传统的孔加工工艺,该工艺更加优异,进给方式更简捷,加工机理完善可靠[1-4],加工效率更高,能更大程度提高材料去除率,降低刀具磨损。由于排屑流畅,大部分热量被切屑和切削液带走,使工件在加工中温升小,刀具散热快,对薄壁孔类零件的变形影响非常小[5]。

虽然断续切削改善了螺旋铣孔的排屑条件,但是铣刀螺旋槽无法排出全部切屑,剩余切屑将滞留在孔内并参与后续加工[6]。对于导热性能较差、易粘连的钛合金及高硬度的碳纤维等难加工材料,切屑滞留必然导致刀具加剧磨损且孔加工质量降低[7,8]。

在研究高速螺旋铣孔排屑效果时,冷却液在盲孔中形成复杂的流场并排出切屑,一般使用CFD技术研究分析高速螺旋铣孔时形成的复杂流场。李广慧等[9]采用三维混合流体完整空化湍流模型,为优化高速内冷铣刀结构设计提供理论依据,并采用CFD技术对高速螺旋铣孔的加工区域进行数值模拟,进一步研究流场对高速铣削加工区刀具寿命和工件质量的影响。林钰珍等[10]基于CFD技术研究了通孔干式铣削的冷却和排屑问题。沈灿等[11]采用CFD技术数值模拟仿真分析了高速铣孔空蚀机理,实验验证了高速铣削过程中存在的空蚀现象。

目前对于高速螺旋铣孔的多数研究仅考虑冷却液而忽略切屑的影响,对螺旋铣孔参数与铣刀结构参数影响排屑效果的研究较少。基于此,本文以多相流基本原理为基础,引入离散元法模拟切屑的运动情况,同时使用CFD-DEM耦合法对高速螺旋铣孔加工区域的排屑效果进行数值模拟,研究螺旋铣孔参数及双螺旋内冷立铣刀结构参数对排屑效果和孔加工质量的影响。

2 数值模拟方法

基于CFD-DEM耦合的数值模拟方法可以对复杂颗粒间的相互作用(即螺旋铣孔的切削区域)进行数值模拟。孔内流场采用k-ε湍流模型[12],将切屑颗粒填充入流场区域,切屑颗粒运动遵循牛顿第二定律[13]。在连续相和离散相的耦合中忽略传热影响,数值模拟方法见图1。利用CFD软件分析冷却液的运动,将冷却液流场数据传递给DEM软件,并计算冷却液对切屑的作用力,利用DEM分析切屑运动,更新切屑颗粒的位置、速度及数量等数据,由CFD软件获得切屑颗粒数据,因此该数值模拟是一个封闭的、不断循环的周期性过程。

图1 基于CFD-DEM耦合的数值模拟流程

2.1 数学模型

在旋转流场中,切屑颗粒运动平衡方程可以通过牛顿第二定律[14,15]得到,有

(1)

式中,mp为颗粒质量;up为颗粒速度;FD为曳力;FG为重力;Fb为浮力;Fvm为附加质量力;Fp为压力梯度力;Fco为旋转科式力;Fcent为离心力。

在旋转流场的计算过程中,主要考虑切屑颗粒受到的离心力、曳力、重力和旋转科式力,其附加质量力、压力梯度力与上述力相比数量级较低[16],暂忽略不计。故最终平衡方程简化为

(2)

切屑颗粒在流场中所受曳力与流体的相对速度成正比[17],故

(3)

式中,vpr为切屑颗粒的相对移动速度;CD为颗粒在流场中的曳力系数,此系数取决于颗粒雷诺数Rep,公式为

(4)

其中颗粒雷诺数Rep为

Rep=ρldp|vpr|/μ

(5)

切屑颗粒在流场中所受的离心力和旋转科式力分别为

Fcent=mpω2rp

(6)

Fco=-2mpω2vpr

(7)

式中,ω为立铣刀在流场中的转动角速度;rp为切屑颗粒指向立铣刀轴线的矢量。

将铣削内流场中的冷却液视为黏性不可压缩流体并考虑重力,忽略表面张力影响,得到液体连续性方程和动量方程[18]分别为

(8)

(9)

(10)

2.2 切屑颗粒模型构建及验证

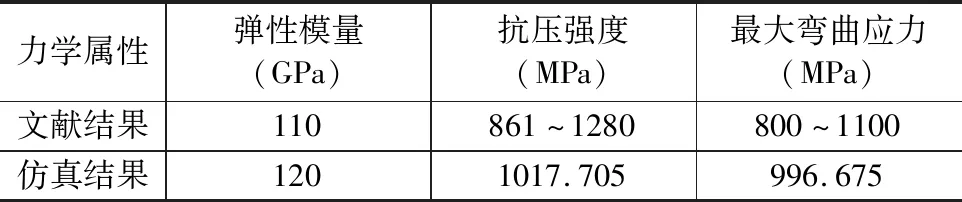

模拟的TC4钛合金样块化学成分余量见表1,力学参数见表2。使用钛合金力学参数建立TC4钛合金颗粒模型,对颗粒模型进行单轴压缩仿真试验和三点弯曲仿真实验,校准TC4钛合金的颗粒模型,仿真校准效果见表3。通过仿真校准使模型的仿真模拟结果与实际材料的力学属性值匹配,其中弹性模量相对百分比为9%,抗压强度及最大弯曲应力均在合理区间内,说明离散元模型有效。

表1 TC4钛合金化学成分余量 (%)

表2 TC4钛合金力学参数

表3 钛合金颗粒模型与实际材料[19-22]的力学性能对比

铣刀模型为12mm刀径的双螺旋内冷立铣刀(见图2),为双螺旋内冷孔,刀具及内冷孔参数见表4。截取10mm铣刀为有效切削长度,根据校准的TC4钛合金颗粒模型和铣刀模型进行离散元铣削模型仿真,主轴转速为10000r/min,切削深度ap为0.45mm/r,每齿进给量fa为0.0025mm,冷却方式为内冷。

图2 双螺旋内冷立铣刀结构

表4 双螺旋内冷立铣刀参数

2.3 CFD-DEM计算模型构建及验证

Bharadwaj R.等[23]研究证明,颗粒模型的受力情况不会随颗粒形状变化出现明显差异,颗粒形状设计见图3,将铣削仿真生成的切屑颗粒填充在流场区域内。由于铣削过程是动态的,故设置为瞬态运算,并采用RNG k-epsilon模型将流场视为不可压缩的湍流模型。将刀具转动区域设为动区域,其他区域为静区域,铣刀内冷孔设为速度入口,入口速度为VMC-1000P立式加工中心冷却液的出口流速5m/s,动区域与静区域上方为压力出口,网格划分见图4。对切削颗粒排出的数值模拟,采用Rayleigh准则[24],DEM求解器的时间步长设为1×10-5s,为使切屑颗粒的位置及数量信息准确的传递给Fluent,CFD瞬态求解器的时间步长设为1×10-3s。

图3 流场区域内颗粒填充模型

(a)整体区域网格划分

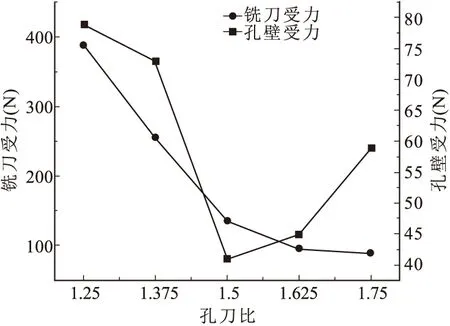

观察仿真孔刀比分别为1.25,1.375,1.5,1.625,1.75时铣削过程中切屑颗粒运动对孔壁及铣刀的碰撞情况(见图5)。可以明显看出,在切削深度、每齿进给量没有改变的情况下,孔壁受碰撞的情况有差异,孔刀比为1.5时的碰撞情况最轻微,对孔加工质量影响最小,通过实验验证该仿真情况。

图5 铣刀、孔壁与切屑颗粒碰撞情况

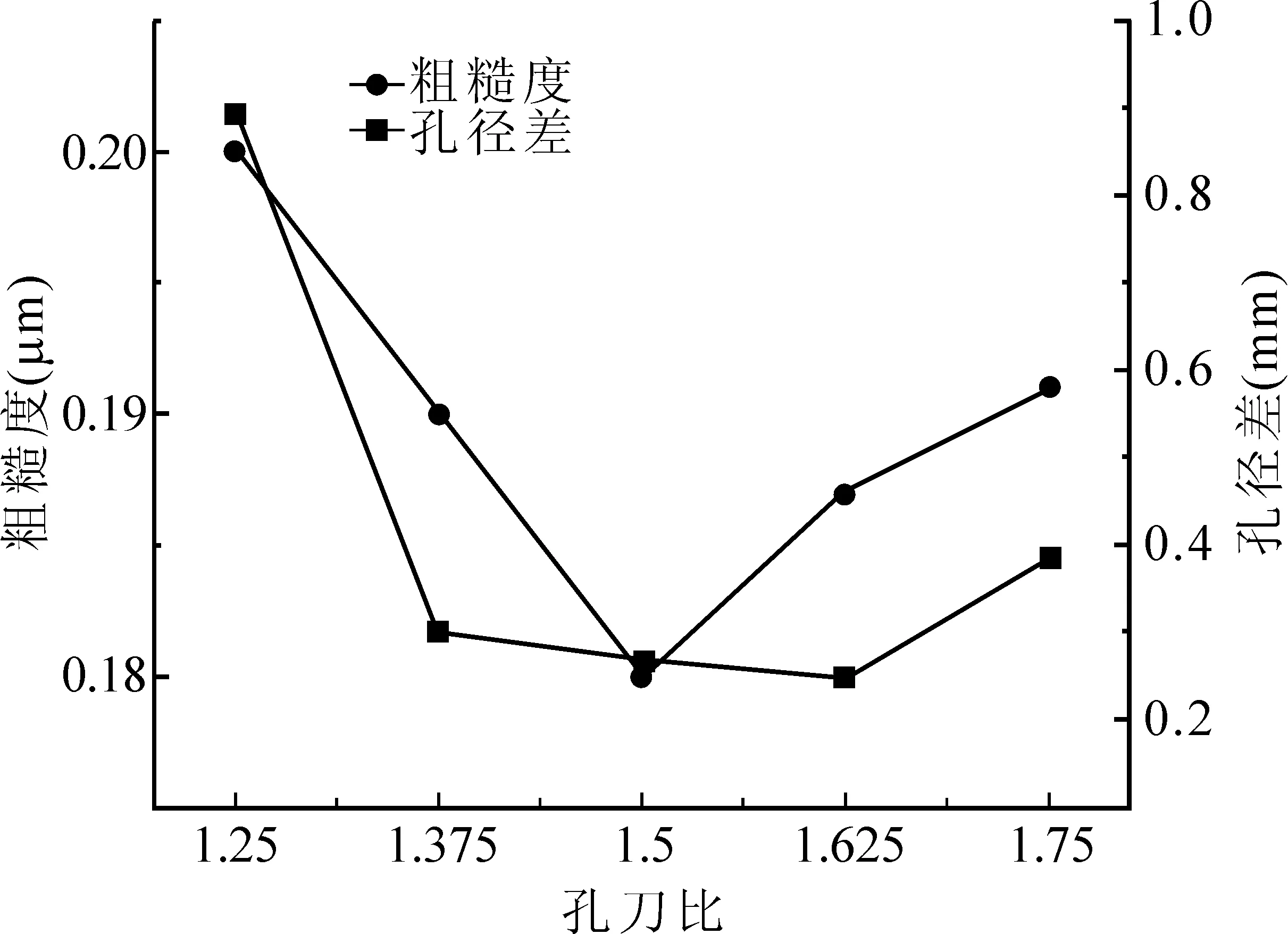

对TC4钛合金样块进行螺旋铣孔加工实验,使用VMC1000P立式加工中心,加工参数及刀具参数与仿真使用参数一致,分别加工孔刀比为1.25,1.375,1.5,1.625,1.75的孔。钛合金样块加工结果见图6。孔1至孔5对应的孔刀比分别是1.75,1.625,1.5,1.375,1.25,测量钛合金样块孔加工质量,不同孔刀比的粗糙度与孔径差见图7。通过比较不同孔刀比的粗糙度和孔径差可知,孔刀比为1.5的孔加工质量最优,与仿真结果一致,说明CFD-DEM计算模型正确。

图6 不同孔刀比铣削位置

图7 不同孔刀比的粗糙度与孔径差对比

3 模拟结果与分析

3.1 不同孔刀比

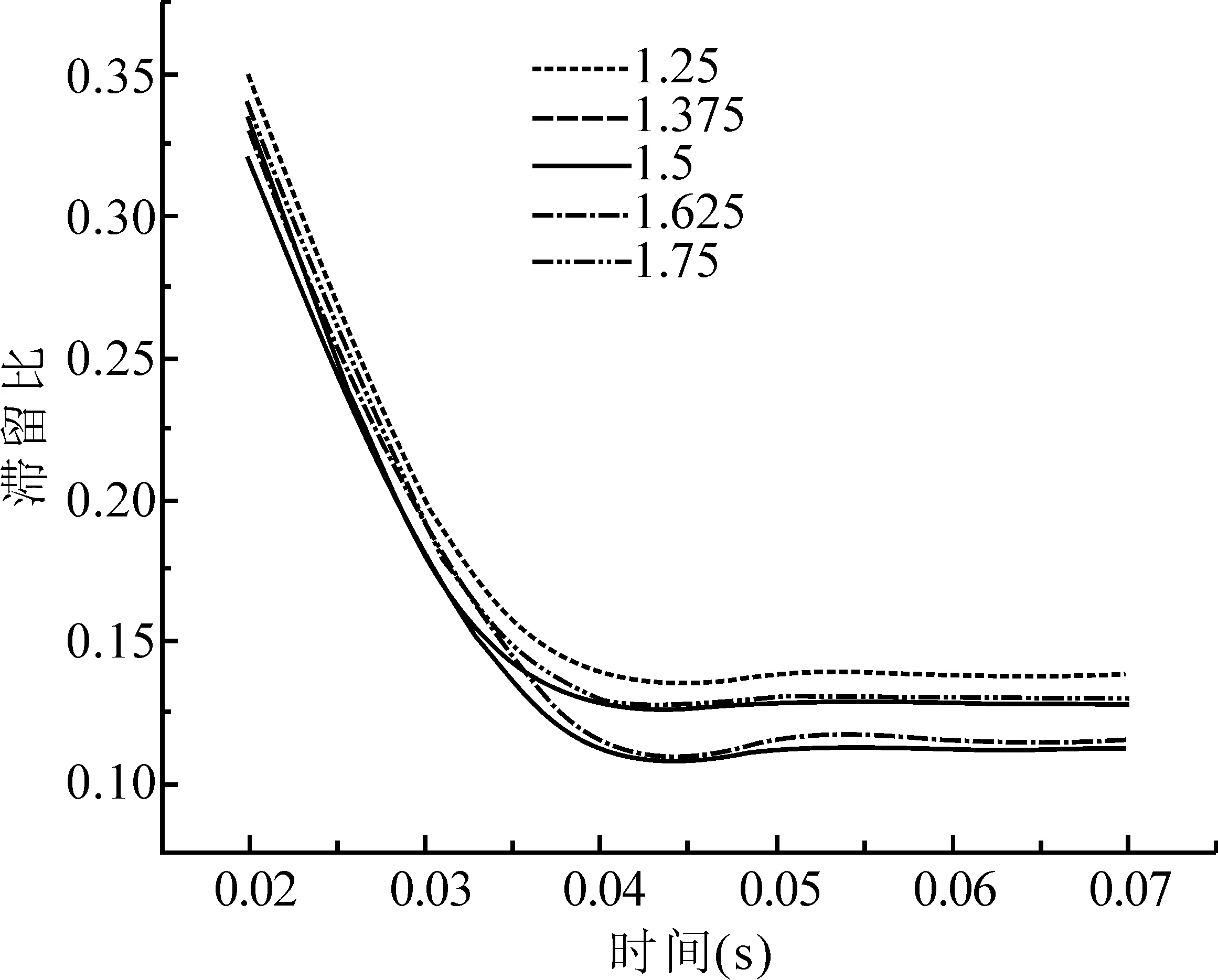

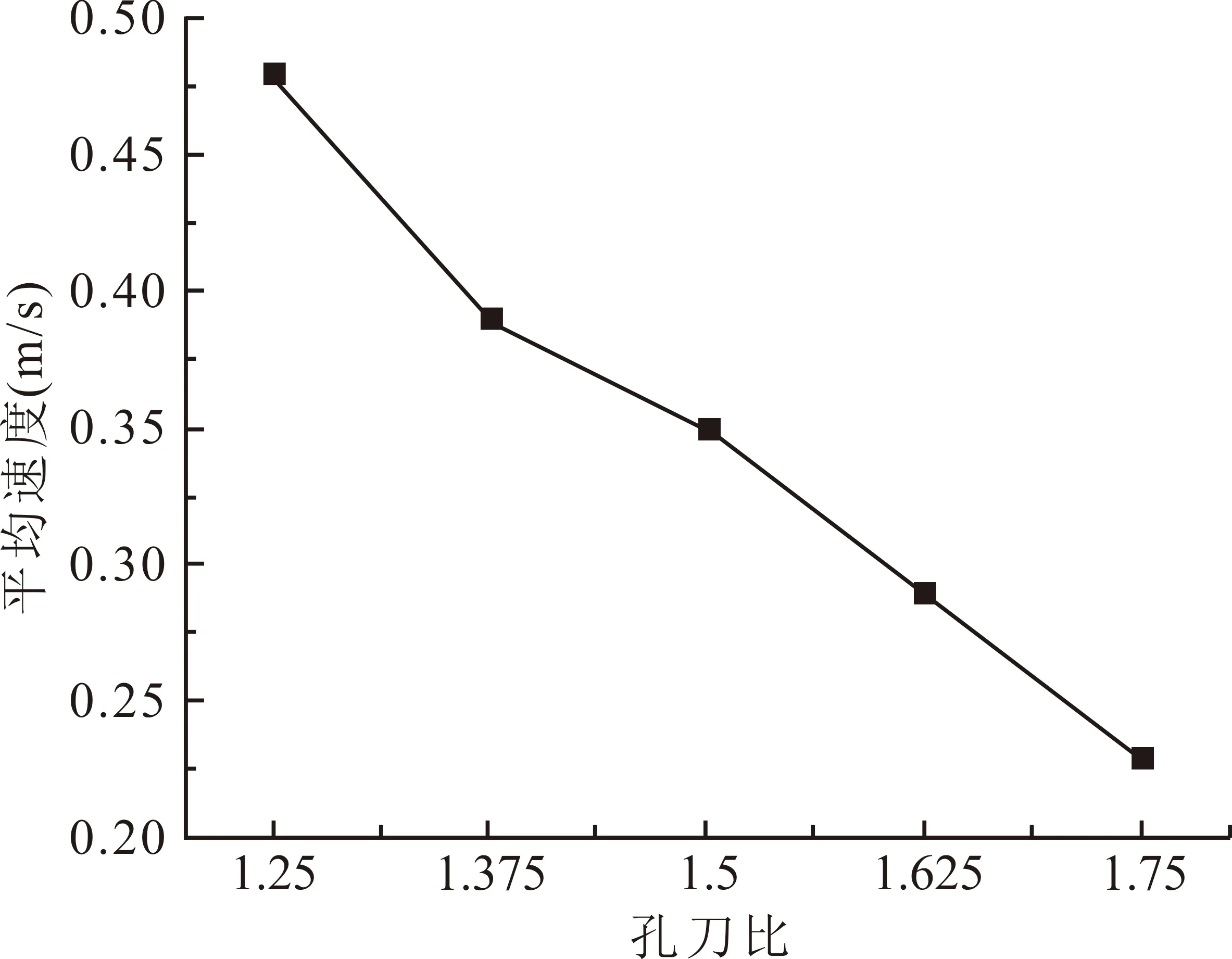

不同孔刀比(1.25,1.375,1.5,1.625,1.75)生成切屑颗粒的数量不同,故使用滞留比评价双螺旋内冷立铣刀的排屑效果,不同孔刀比的切屑颗粒滞留比见图8。孔刀比的不同使颗粒的滞留比出现差异,当孔刀比小于1.5时,随着孔刀比的增加,切削颗粒的排出空间增大,切屑颗粒的滞留比明显下降;当孔刀比大于1.5时,冷却液的流速随着横截面积的变大而降低,导致切屑颗粒在Z方向的平均速度下降(见图9),切屑颗粒的排出效率降低,切屑颗粒的滞留比上升。

图8 不同孔刀比的切屑颗粒滞留比

图9 不同孔刀比切屑颗粒在Z方向速度

比较不同孔刀比的切屑滞留比与切屑颗粒在Z方向速度可以看出,当孔径比为1.5时,双螺旋内冷立铣刀的排屑效果最好。因此,在刀具直径不变的条件下,加工孔刀比1.5的深孔为最优选择。

3.2 不同主轴转速

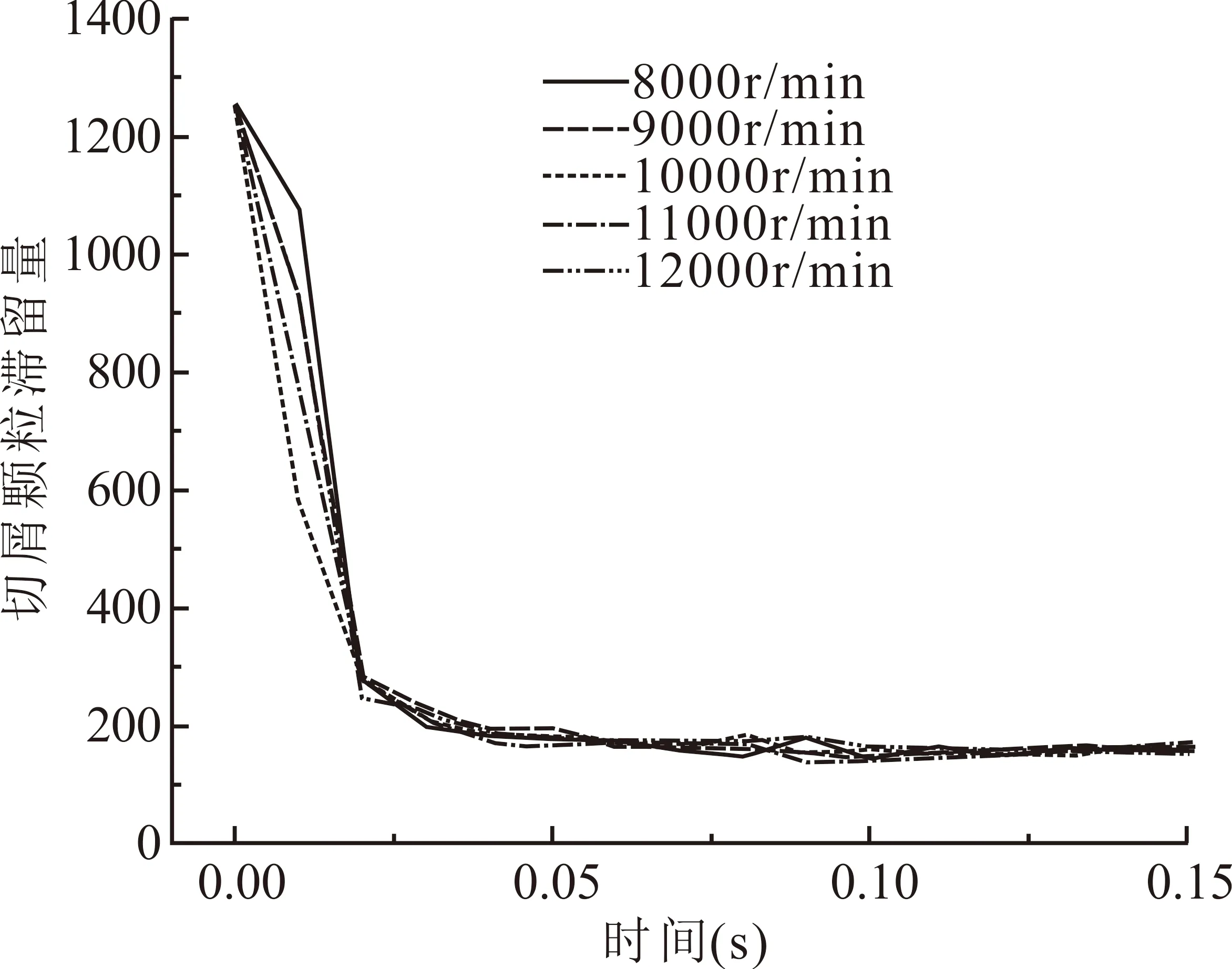

在双螺旋内冷立铣刀参数不变的条件下,改变主轴转速(8000r/min,9000r/min,10000r/min,11000r/min,12000r/min)观察双螺旋内冷立铣刀的排屑效果,此时切屑颗粒产生的数量一致,故使用切屑颗粒滞留量进行比较(见图10)。通过比较不同主轴转速条件下的切屑颗粒滞留量可以看出,切屑颗粒滞留量稳定在155~170,故主轴转速对双螺旋内冷立铣刀的排屑效果影响不大,主轴转速的选择对切屑排出效果无直接影响。

图10 不同主轴转速的切屑颗粒滞留量

3.3 不同内冷孔径

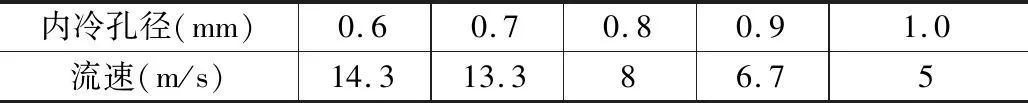

在主轴转速、孔刀比不变的条件下,对不同内冷孔直径(0.6mm,0.7mm,0.8mm,0.9mm,1.0mm)的双螺旋内冷立铣刀进行数值模拟,不同内冷孔径的铣刀见图11,不同内冷孔径的切屑颗粒滞留量见图12。随着内冷孔直径减小,对应的切屑颗粒滞留量变少,0.6mm孔径的切屑颗粒滞留量比1.0mm孔径的切屑颗粒滞留量下降24.5%。内冷孔直径的减小使冷却液从内冷孔的喷射速度增加,从而降低了切屑颗粒的滞留量,相同冷却液流量条件下的流速对比见表5。

(a)1.0mm孔径

图12 不同内冷孔径的切屑颗粒滞留量

表5 冷却液流速对比

由于双螺旋内冷立铣刀的内冷孔直径不宜过小,而冷却液从内冷孔喷射的速度增加,给切屑颗粒提供了更大的动能,使切屑颗粒对孔壁的冲击力更大,对孔的加工质量产生影响,孔壁受力情况见图13。因此,适当减小内冷孔直径可有效提高切屑颗粒的排出效率,但内冷孔直径应大于0.8mm,从而保证孔的加工质量。

图13 不同内冷孔径的孔壁受力情况

3.4 不同铣刀螺旋角

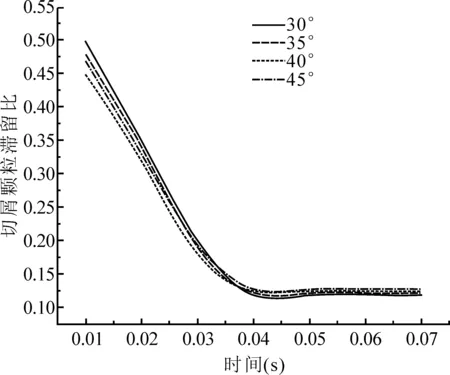

在保证主轴转速、切削深度及每齿进给量不变的情况下,分析不同螺旋角的切屑颗粒滞留比。双螺旋内冷立铣刀的螺旋角分别为30°,35°,40°,45°(见图14)。由图15可以看出,随着螺旋角的增大,切屑颗粒的滞留比增大。原因是增大双螺旋内冷立铣刀的螺旋角,改变了铣刀螺旋槽形状,使切屑颗粒停留在铣刀螺旋槽内(见图16),从而使切屑颗粒的滞留比增加。

图15 不同螺旋角的切屑颗粒滞留比

(a)30°

通过比较不同螺旋角的切屑滞留比可知,应该选取较小的双螺旋内冷立铣刀的螺旋角。但螺旋角不宜过小,过小的螺旋角会加剧切屑颗粒对孔壁的碰撞。如图17所示,从切屑颗粒与铣刀及孔壁的碰撞情况可以看出,减小螺旋角可有效降低切屑颗粒与铣刀的碰撞,但会加剧切屑颗粒与孔壁的碰撞,降低孔加工质量,故铣刀螺旋角选择应不小于35°,从而保证孔的加工质量。

图17 铣刀、孔壁与切屑颗粒碰撞情况

(a)30°螺旋角

4 结语

(1)在高速螺旋铣孔加工中应用CFD-DEM耦合数值模拟方法可行,以切屑颗粒的滞留量及切屑颗粒的滞留比作为指标,对选择双螺旋内冷立铣刀结构参数和高速螺旋铣孔的加工参数有指导意义。

(2)双螺旋内冷立铣刀的排屑效果越好,越可以有效减少切屑在孔内的滞留,并减弱切屑颗粒与孔壁的碰撞,从而提高孔的加工质量。

(3)通过数值模拟结果分析可知:对于12mm刀径的双螺旋内冷立铣刀,孔刀比1.5是最优选择;选取较小内冷孔直径可有效提高切屑颗粒的排出效率,但内冷孔直径应大于0.8mm;应选取较小的螺旋角,但铣刀螺旋角不应小于35°。