木工榫槽机柄铣刀运动力学特性分析

姜新波, 于丹丹, 徐 浩

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150006;2.哈尔滨东安汽车发动机制造有限公司,黑龙江 哈尔滨 150060)

木窗榫槽机作为加工木窗榫槽的专用机床,主要对木材的木质部进行榫槽加工,因此柄铣刀的铣削性能直接影响榫槽加工质量。由于木材在不同方向上的强度和性质存在差异,且耐热性差,铣削加工时不能超过其焦化温度,这一特质使得木材加工刀使用具有高速切削的特点,铣削过程中铣刀的转速一般在3 000 r/min以上,最高可达24 000 r/min[1-2]。但铣刀高转速工作会加剧刀具的磨损,产生疲劳裂纹、折断、崩坏等使铣刀使用寿命降低的实际问题[3-4]。国内外专家学者对铣刀加工进行了相关研究,Fuat K等对刀具技术和高速切削加工机床技术进行分析[5];魏俊立等对螺旋立铣刀切削力进行建模分析及加工优化研究[6];徐磊等提出铣刀高转速工作会加剧刀具的劳损,产生疲劳裂纹、折断、崩坏等使铣刀使用寿命低的实际问题[7]。

木工榫槽机所选用的小直径柄铣刀,在铣削时产生的冲击载荷过大会导致刀具崩刃或折断。因此,为提高木窗榫槽机的榫槽加工质量,柄铣刀的铣削参数设置值得更加深入的研究。对柄铣刀设置铣刀转速、每齿进给量等不同铣削参数,并运用Adams对其进行仿真,以明确铣削过程中铣刀转速、每齿进给量对载荷的影响;采用ANSYS Workbench对柄铣刀进行瞬态动力学分析,确定铣削加工时所受载荷、铣刀转速和每齿进给量对柄铣刀应力应变的影响。

1 铣削过程的动力学分析

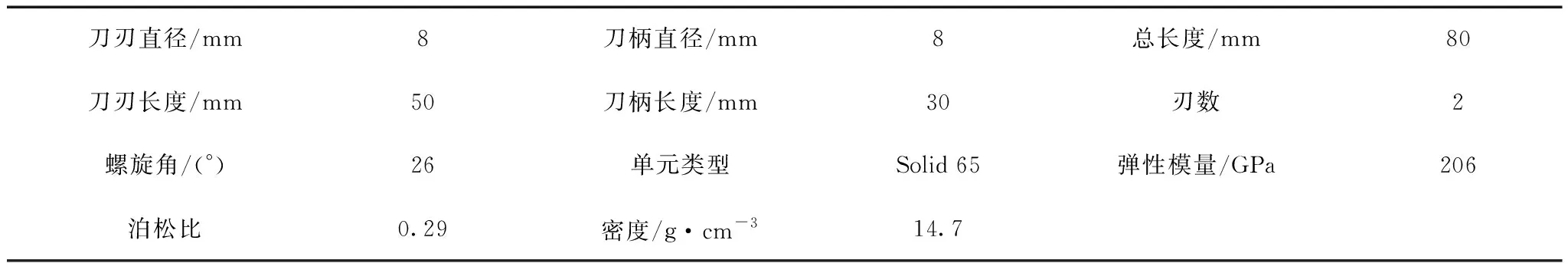

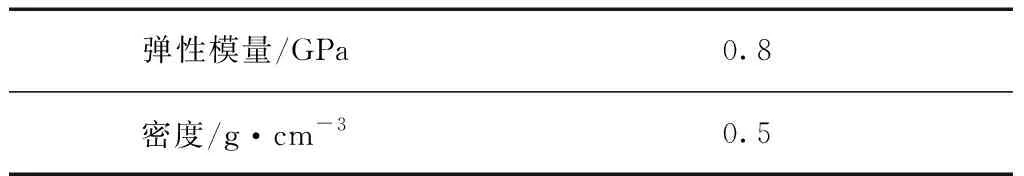

在Adams中建立柄铣刀和工件的参数化模型,为模拟柄铣刀在铣削切入过程中的弹性性能,将铣刀设置为柔性体,单元格类型设置为Solid 65,以提高分析精度[8-9]。铣刀采用牌号YG6的硬质合金钢且直径为8 mm,其几何参数和物理参数如表1所示;工件采用木材工件,其物理参数如表2所示。

表1 铣刀建模的几何参数和物理参数

表2 工件材料物理参数

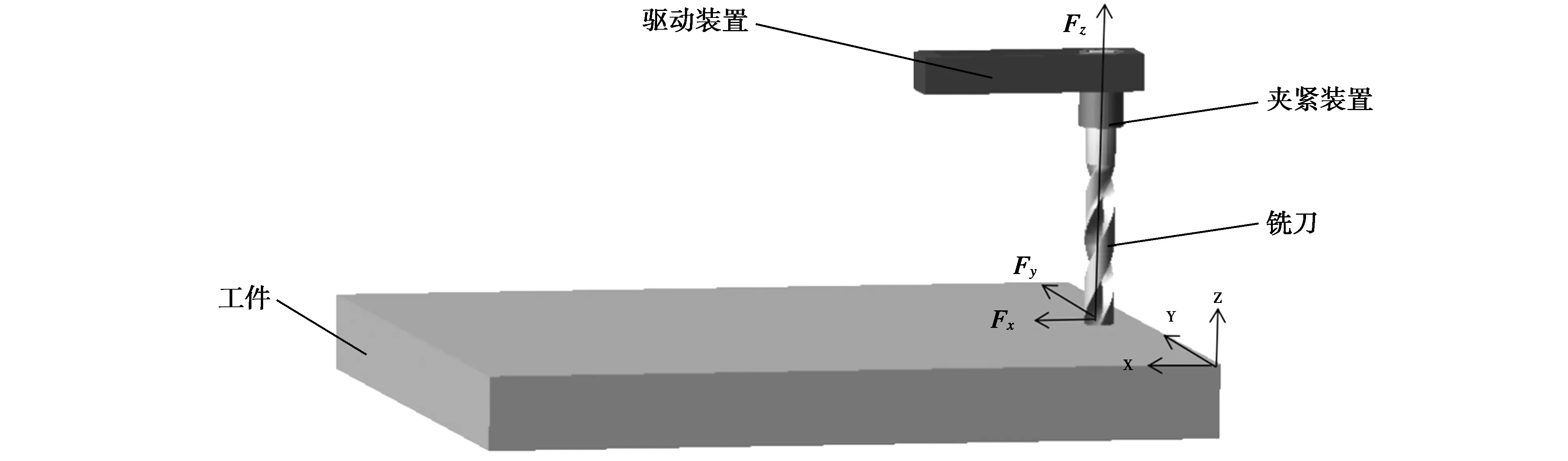

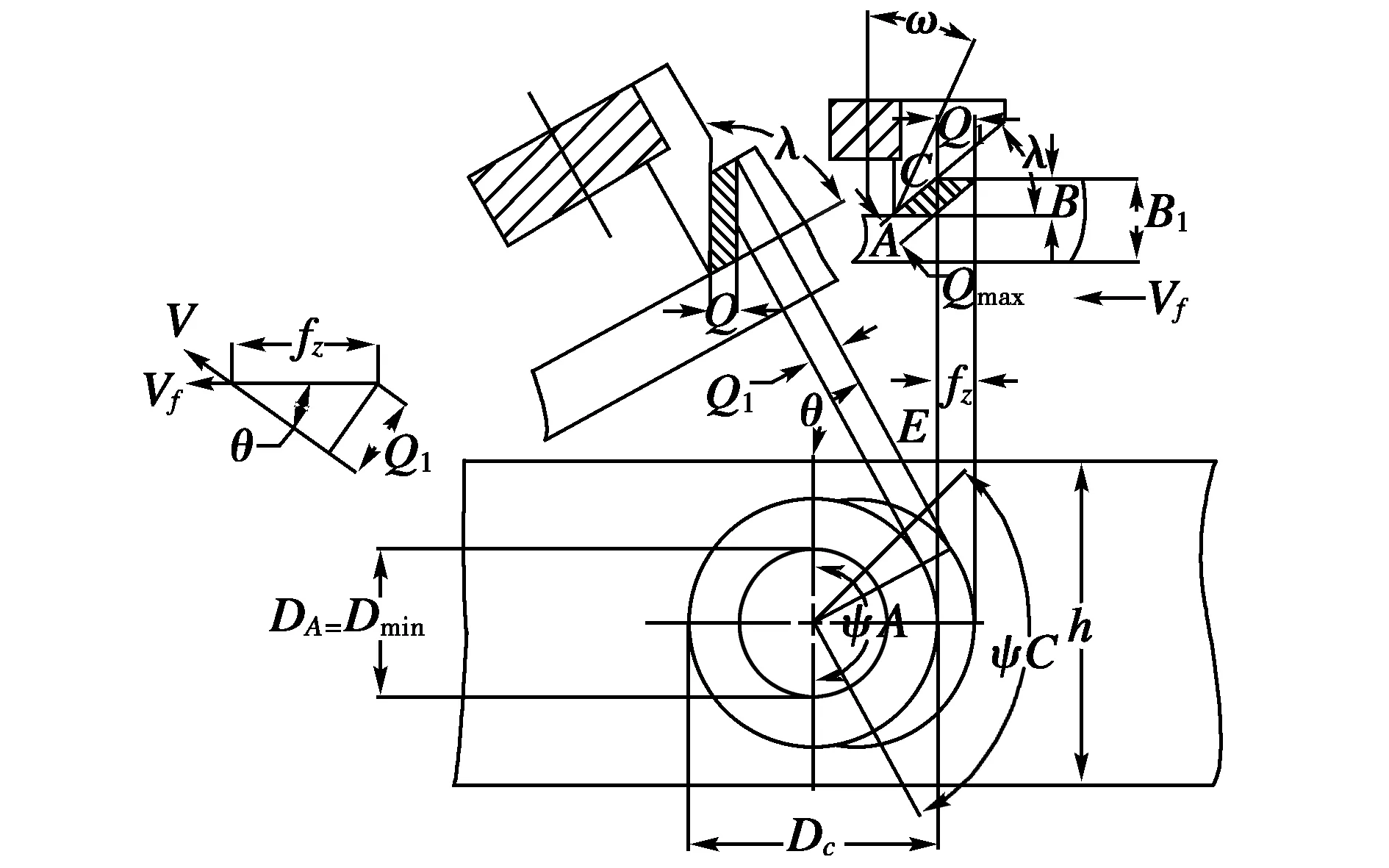

对柄铣刀模型进行动力学分析,柄铣刀系统加工工件模型如图1所示。固定副将铣刀与夹紧装置固定;夹紧装置与旋转自由度驱动装置采用转动副连接,并在转动副上施加转动驱动副;旋转自由度驱动装置与垂直方向运动驱动装置采用移动副连接,并沿垂直方向施加移动驱动副;垂直方向运动驱动装置与水平方向运动驱动装置采用移动副连接,并沿水平方向施加移动驱动副;添加x、y、z3个方向的驱动模仿铣刀铣削木材工件的进给运动。在柄铣刀和木材工件之间添加接触碰撞关系,并用柄铣刀与木材工件间的碰撞力模拟铣削加工过程中的切削力,分析柄铣刀在不同铣削条件下载荷的变化情况。在图1所示的柄铣刀铣削系统模型中,Fx为柄铣刀加工工件时的x方向铣削分力,Fy为柄铣刀加工工件时的y方向铣削分力,Fz为柄铣刀加工工件时的z方向铣削分力。

图1 柄铣刀铣削系统模型

柄铣刀模型可简化为悬臂梁结构,查表可得YG6材料屈服极限为1.5 GPa,由于是脆性材料,安全系数取3,[σ]=483 MPa,d=0.008 m,l=0.05 m。

(1)

式中:σ为许用应力,N;Mmax为弯矩,N/m;W为抗弯截面系数,mm4。

Mmax=Pl

(2)

式中:P为切削力,N;l为柄铣刀长度,mm。

铣刀横截面可近似看为圆,查表可知抗弯模量:

(3)

式中:d为柄铣刀直径,mm。

因此该研究所选YG6材料硬质合金铣刀的切削力为:

1.1 铣刀转速对切入过程影响

柄铣刀铣削木材工件过程中,刀具几何参数及物理参数、工件材料的铣削性能及铣削参数等会制约铣刀的切削力、待加工表面质量和铣削稳定性,因此研究铣刀转速对切入过程的影响。

在柄铣刀切入木材工件过程中,铣刀的切削速度V(m/s)与柄铣刀转速的关系可表示为:

(4)

式中:D为铣刀直径,mm;n为铣刀转速,r/min。

每齿进给量Uz(mm/z)与进给速度U(m/s)之间的关系可表示为:

(5)

式中:z为铣刀齿数。

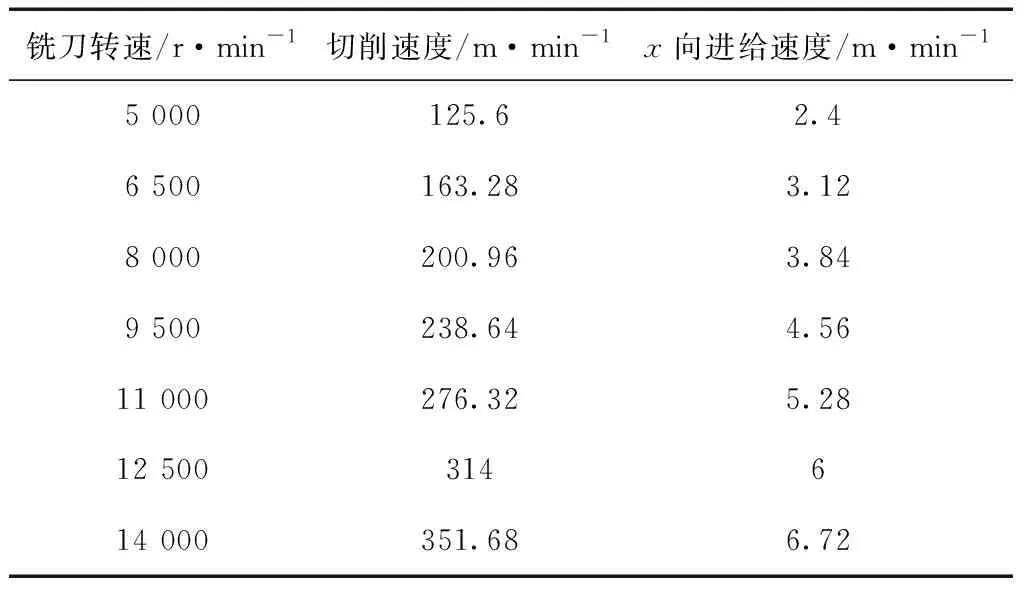

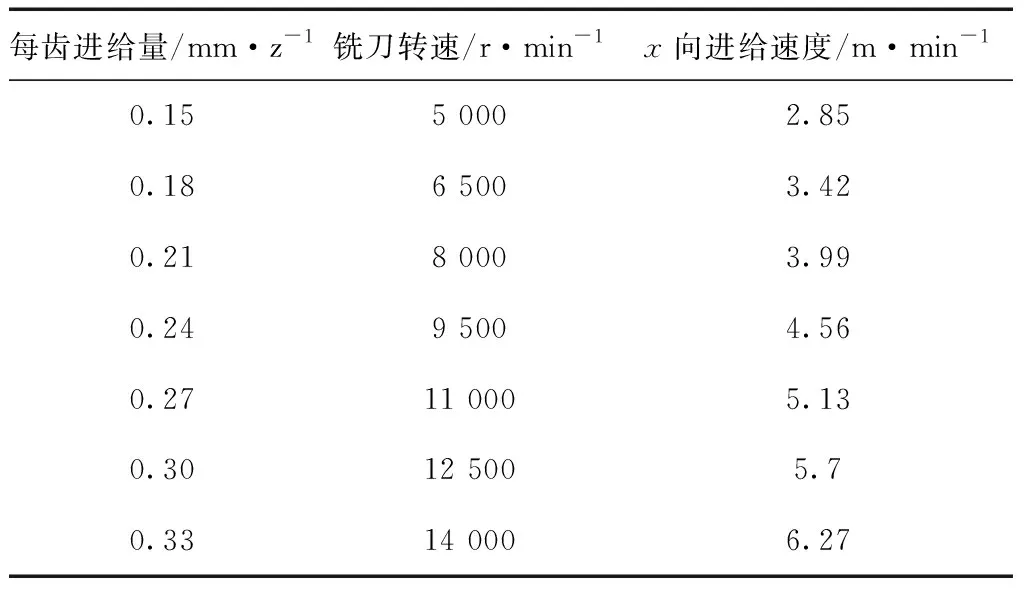

运用单一变量控制方法,设柄铣刀每齿进给量Uz的数值保持不变,取值为0.24 mm/z,分析铣刀转速对柄铣刀铣削加工切入过程的影响。切削厚度为2 mm,根据木材切削的特点,取铣刀转速为5 000~ 14 000 r/min进行仿真分析。依据铣刀转速,计算可得出切削速度和x向进给速度,具体数值见表3。

表3 柄铣刀改变切削速度仿真参数

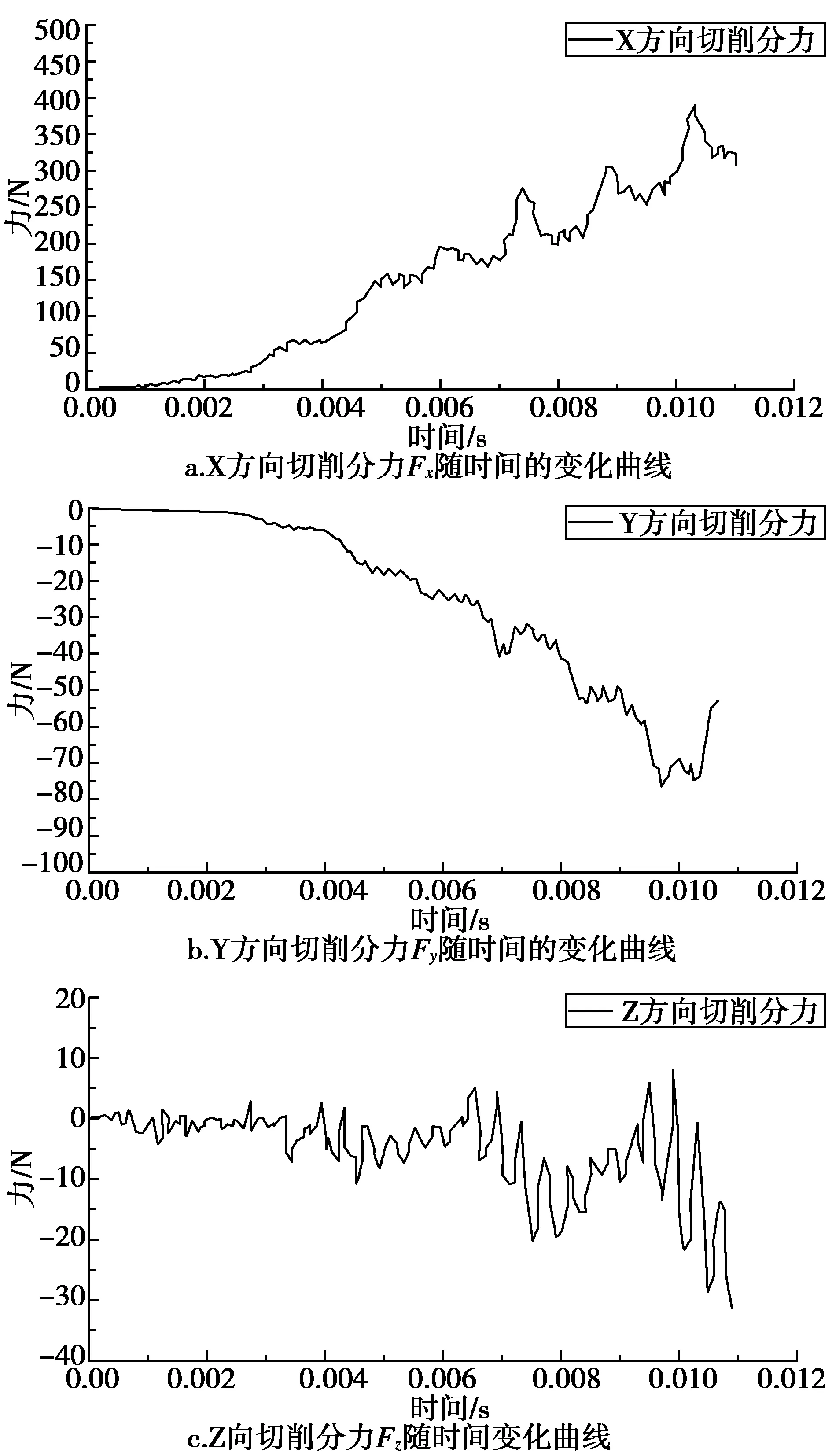

通过对柄铣刀铣削木材工件的切入过程仿真分析,以及对柄铣刀铣削木材工件瞬时载荷进行分析,可以得到铣刀x方向切削分力Fx,y方向切削分力Fy,z方向切削分力Fz随时间变化的曲线图,如图2所示。对比图2中图a、b、c可知,切削力波形呈现出逐渐增大的趋势;柄铣刀铣削工件时的x方向切削分力Fx数值远大于y方向切削分力Fy和z方向切削分力Fz,因此重点分析x向切削分力Fx的变化对柄铣刀的影响。

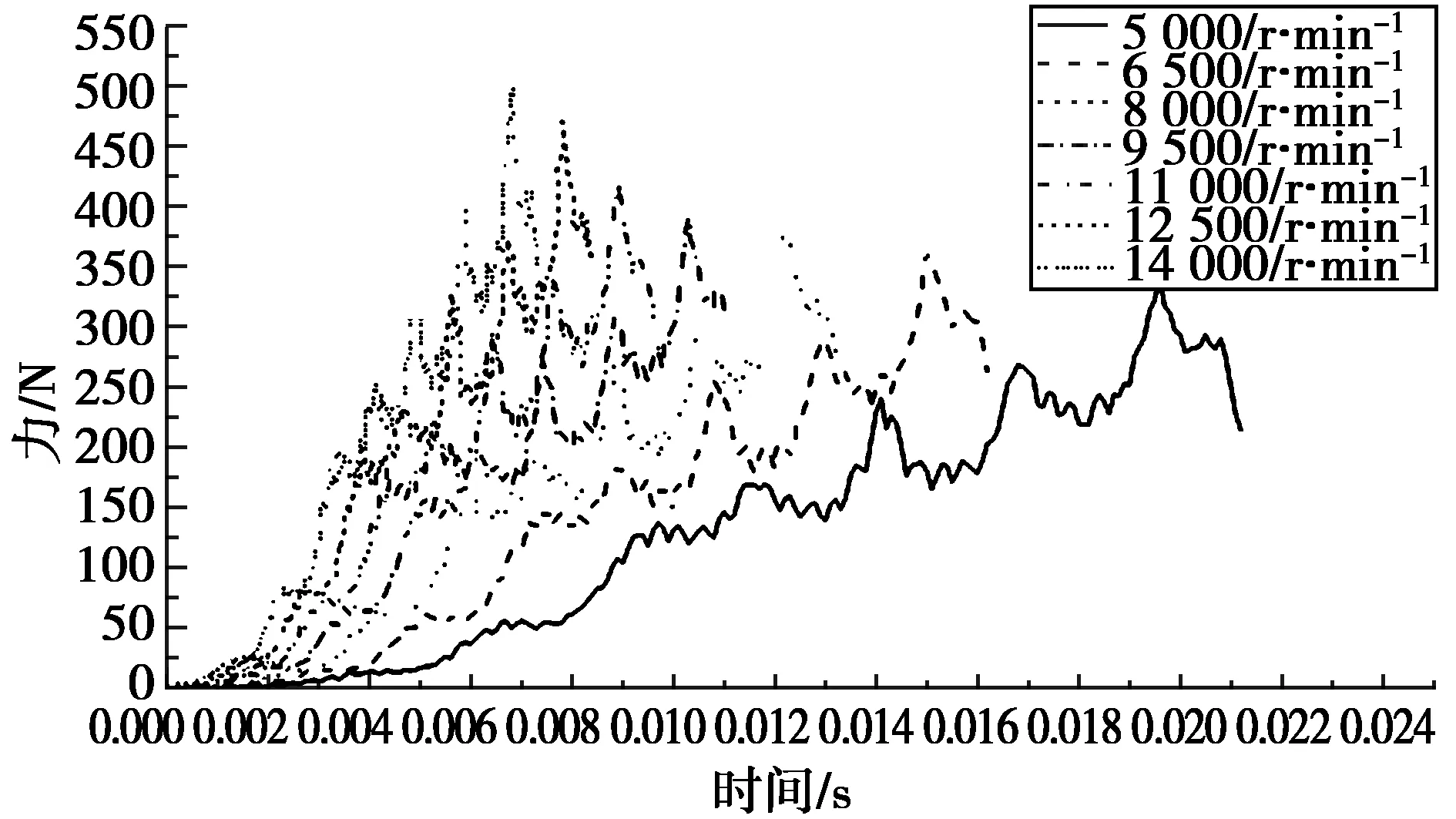

利用Adams软件分析,可得到铣刀在转速为5 000 r/min至14 000 r/min时,x向切削分力随时间变化的曲线,如图3所示。可见在柄铣刀铣削木材工件时,x向切削分力Fx随着铣刀转速的增大而增大,响应时间相应缩短,切削力波形也逐渐出现尖峰状。因此,柄铣刀在转速较高时更容易对工件进行铣削动作,但在切入过程中,因离心力和铣削载荷的增大会增加铣刀折断、崩刃的风险。当铣刀的转速为5 000 r/min时,响应时间为0.021 s;当铣刀转速为14 000 r/min时,响应时间为0.006 5 s。

图2 柄铣刀铣削切入过程接触力的变化曲线

图3 改变铣刀转速的铣刀切削力变化曲线

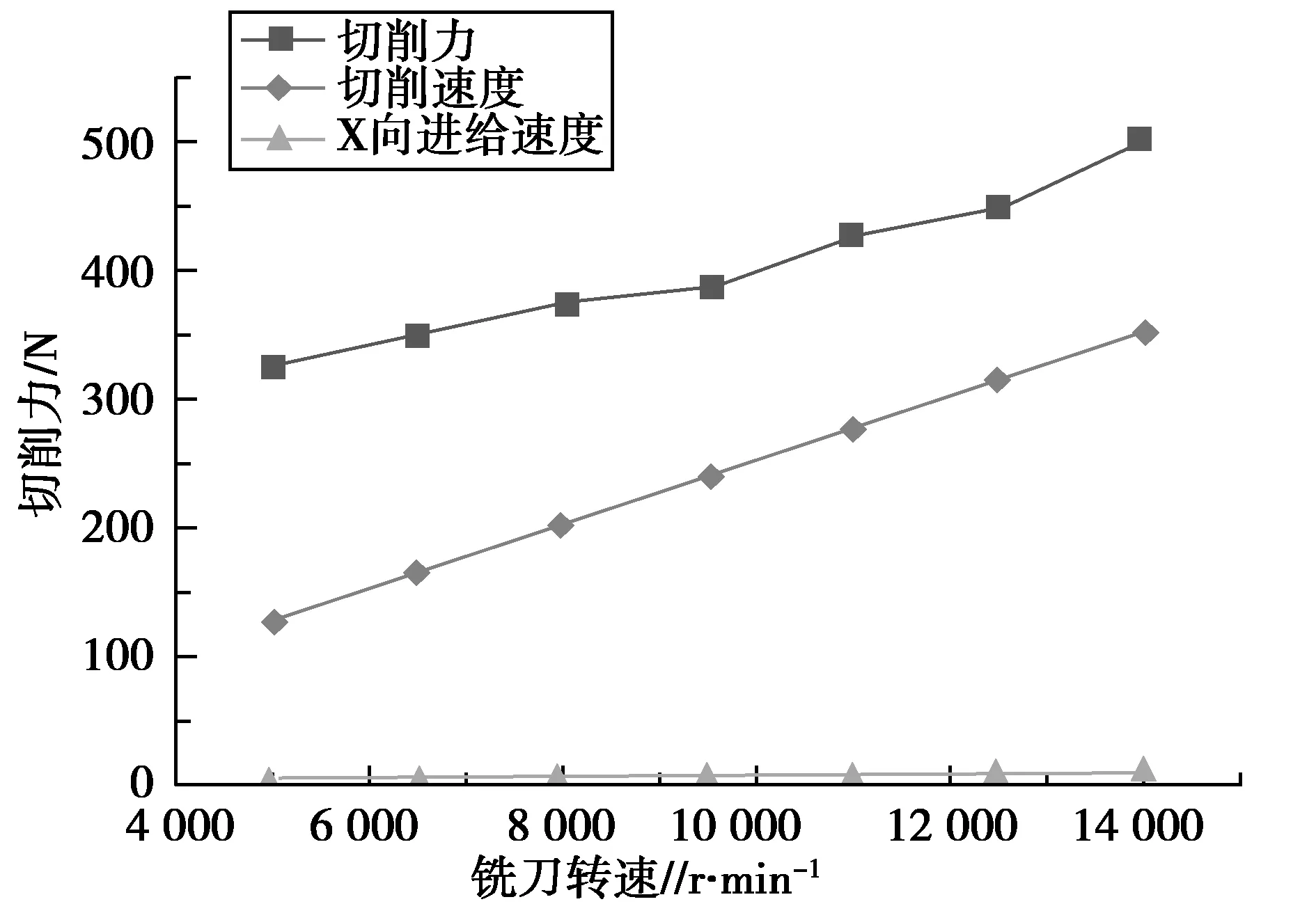

根据所求的切削速度、x向进给速度和软件分析得出的铣刀切削力,可得出柄铣刀切削速度、x向进给速度和切削力随铣刀转速的变化曲线,如图4所示。由图4可知,切削力随铣刀转速的增大而增大;铣刀转速为12 500 r/min时,x向切削分力为450 N,低于本研究选用柄铣刀所能承受最大切削力;铣刀转速为14 000 r/min时,时切削分力为500 N,大于本研究所选用铣刀所能承受最大切削力。因此,在本研究所采用YG6材料的硬质合金铣刀条件下,不仅需要选用性能较好的柄铣刀,还应将铣刀转速参数设置在12 500 r/min内。

图4 切削力与铣刀转速关系图

1.2 每齿进给量对切入过程影响

铣削要素的搭配对工件的加工质量起重要作用,设切削速度保持不变,铣刀转速设为9 500 r/min,切削厚度取2 mm,铣刀每齿的铣削进给量0.15 ~0.33 mm/z,对铣刀铣削木材工件切入过程进行仿真分析,以得出柄铣刀进给速度对铣削切入过程的影响。表4为柄铣刀每齿进给量、铣刀转速和运用公式求得的柄铣刀在x方向进给速度的取值。

表4 柄铣刀改变每齿进给量仿真参数

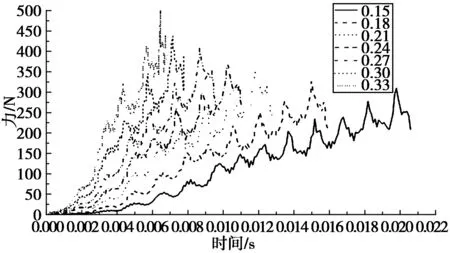

利用Adams软件分析,可得到铣刀在每齿进给量为0.15 ~0.33 mm/z时,x向切削分力随时间变化的曲线,改变每齿进给量的铣刀切削力变化曲线如图5所示。由图5可知,为柄铣刀在切入过程中铣刀转速为9 500 r/min时,x向切削分力Fx与每齿进给量随时间变化的曲线;当每齿进给量为0.15 mm/z 时,响应时间为0.021 s;每齿进给量为0.33 mm/z时,响应时间为0.007 s;且每齿进给量设置参数值越大,切削力数值越大,响应时间越短。

图5 改变每齿进给量的铣刀切削力变化曲线

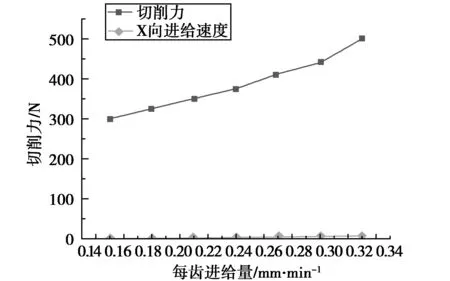

对每齿进给量、铣刀转速和求得的x向进给速度进行分析,可以得到铣刀转速、x向进给速度和切削力随每齿进给量的变化曲线。由图6可知,切削力随每齿进给量的增加而增加;每齿进给量为0.30 mm/z 时,铣刀的x向切削分力Fx为440 N,处在本研究选用柄铣刀可承受切削力的范畴;当每齿进给量为0.33 mm/z 时,铣刀的x向切削分力Fx为500 N,超出本研究所选铣刀承受切削力范围。因此在选用本研究所选铣刀的前提下,为保证铣刀耐用度、延长柄铣刀使用寿命,应将每齿进给量控制在0.3 mm/z以内。

图6 切削力与每齿进给量关系图

2 柄铣刀的静力学分析

运用ANSYS对柄铣刀进行瞬态动力学分析,将加载时间与柄铣刀所受冲击载荷的关系曲线划分成合适的载荷步,将不同铣削参数下的单位切削力作为柄铣刀瞬态动力学分析的施加载荷[10-12],将柄铣刀铣削工件最大切削力的响应时间作为瞬态动力学分析的加载时间。

2.1 铣刀受力分析

利用ANSYS Workbench软件,依据Adams动力学仿真软件所得出柄铣刀对工件铣削切入过程中的瞬时切削力对柄铣刀进行瞬态动力学分析。把铣削时刀齿与工件接触部分看作一点,来分析当时间变化时,柄铣刀在瞬态载荷作用下的应力[13-15]。需要依据切削力和切屑横截面积求出单位切削力,再由软件对已搭建的数学模型求得应力,以得到不同载荷、铣刀转速和每齿进给量对柄铣刀应力应变的影响。

图7 端面铣削切屑参数

如图7所示,在柄铣刀铣削工件过程中,其切屑宽度可表示为:

(6)

式中:b为切屑宽度,mm;B为铣削深度,mm;λ为刃口刃倾角,°;ω为刃口与铣刀轴线倾角,°。

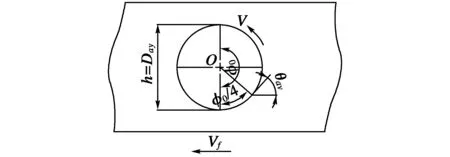

如图8所示,平均切屑厚度aav可表示为:

aav=fzsinθavsinλ

(7)

式中:a为平均切屑厚度,mm;θav为平均运动遇角,°;fz为每齿进给量mm;λ为刃口刃倾角,°。

图8 运动遇角

一个刀齿所切下的切屑横截面积A为:

A=aav×b

(8)

式中:aav为切屑厚度,mm;b为切屑宽度,mm。

单位切削力是指单位切屑面积上作用的主切削力。以Adams仿真结果分析得出的最大水平切削力作为柄铣刀铣削时的主切削力,即:

(9)

式中:P为单位切削力,MPa;Fx为切削力,N;A为切屑横断面积,mm2。

2.2 铣刀转速和每齿进给量对铣刀应力和应变的影响

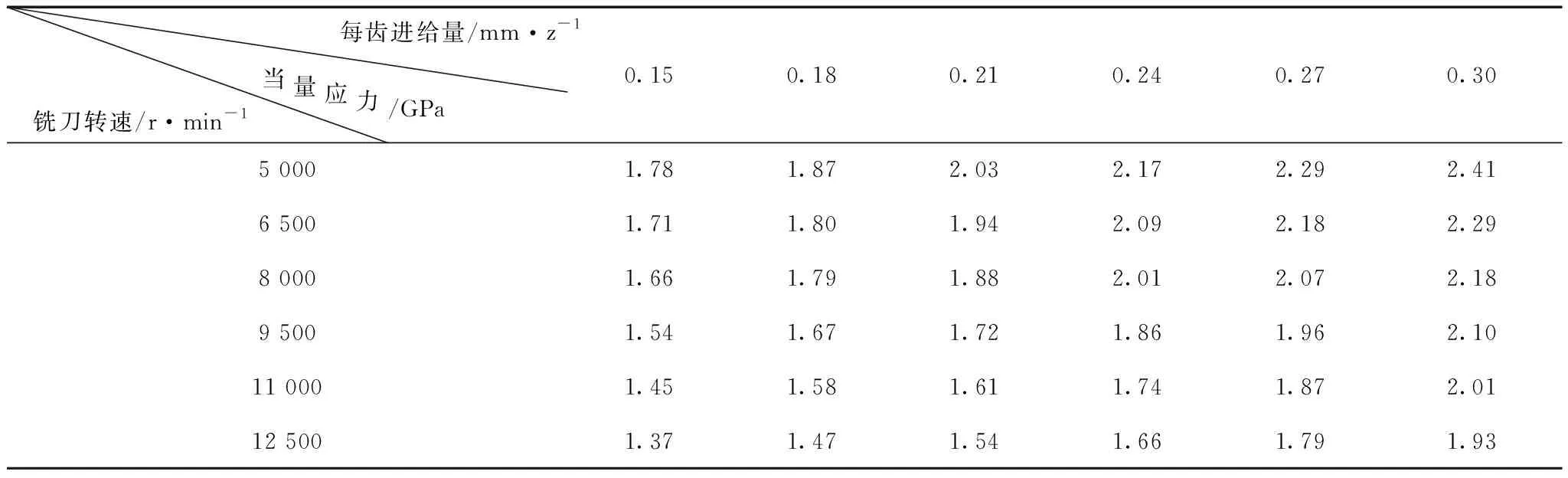

通过Adams软件的仿真分析可知,柄铣刀的主要应力来自于x方向,利用ANSYS软件得出柄铣刀铣削工件时的应力,对柄铣刀所受的不同单位切削力所产生的应力进行分析,得出柄铣刀在不同铣刀转速和每齿进给量条件下的应力数值,见表5。其中σ1代表柄铣刀处于复杂应力状态下所呈现的x向最大主应力,σ3代表柄铣刀处于复杂应力状态下所呈现的x向最小主应力,σ1-σ3代表当量应力。依据第三强度理论:σ1-σ3≤[σ],当量应力σ1-σ3大于柄铣刀材料本身的许用应力[σ]时,柄铣刀材料就会产生局部永久性累积损伤,经一定循环次数会产生裂纹或断裂。本研究所采用刀具材料为YG6的双刃铣刀抗弯强度为1.3~2.0 GPa[16-17]。因此,将当量应力与铣刀抗弯强度进行对比,确定出最佳的铣刀转速和每齿进给量。

表5 柄铣刀铣刀转速和每齿进给量对当量应力的影响

柄铣刀应力与铣刀x向进给速度关系的数值变化图如图9所示。铣刀转速一定时,随着每齿进给量增大,x向进给速度随之增加,应力数值也随之增加。当x向进给速度为2.1 m/min时,柄铣刀转速为5 000 r/min时的当量应力数值大于柄铣刀抗弯强度;当x向进给速度为3.12 m/min时,铣刀转速为6 500 r/min时的当量应力数值大于柄铣刀抗弯强度;当x向进给速度为3.84 m/min时,铣刀转速为8 000 r/min时的当量应力数值大于柄铣刀抗弯强度;当x向进给速度为5.7 m/min时,铣刀转速为9 500 r/min时的当量应力数值大于柄铣刀抗弯强度;当x向进给速度为6.6 m/min时,铣刀转速为11 000r/min时的当量应力数值大于柄铣刀抗弯强度。

3 结论

利用Adams软件对铣刀铣削木材工件时的铣刀转速和每齿进给量对切入过程影响程度进行分析,得到在不同铣削参数下柄铣刀在x方向铣削分力Fx,y方向铣削分力Fy和z方向铣削分力Fz随时间变化的曲线。分析表明:柄铣刀主要受x向铣削分力Fx的冲击载荷的影响;在切入过程中,当每齿进给量保持一定时,柄铣刀x向切削分力Fx随铣刀转速提高而增大,响应时间随之缩短;在铣刀转速一定时,x向铣削分力随每齿进给量的增加而增大。

图9 不同铣刀转速下当量应力与x 向进给速度关系图

利用ANSYS Workbench对柄铣刀进行静力学分析,得到各铣刀一定转速下不同每齿进给量所对应的应力数值。结果表明:铣刀转速一定时,随着每齿进给量增大,x向进给速度随之增加,应力数值也随之增加,当量应力数值大于铣刀抗弯强度的范围,刀具发生变形或折断。通过对铣刀与工件模型进行运动力学分析,得到了实际加工中转速与进给速度之间的最佳匹配关系,为合理选择刀具铣削参数和降低生产成本提供了理论依据。