切削参数对34CrNi3Mo高强度钢插铣加工切削力的影响

周超,姜增辉,张莹,邵忠伟,王冬月

1沈阳理工大学机械工程学院;2内蒙古北方重工业集团有限公司

1 引言

插铣是近些年发展起来的一种高效铣削新方式,在深槽腔的粗开加工中具有较好的切削稳定性和较高的切削效率,主要应用于航空钛合金深槽加工与难加工材料深腔加工[1]。34CrNi3Mo高强度钢因具有良好的韧性、淬透性和耐磨性等,被普遍应用于军用武器、航空航天及车辆工程等重工业制造领域[2]。

许多国内外学者在深入研究高强度钢切削力时发现,插铣加工可以高效快速地切削工件材料,有效提高零件的加工效率。Sun C.等[3]在研究插铣加工时发现,减小刀具切削深度和改变接触面积可以避免产生顶刀现象。杨富伟[4]建立了30CrMnSiNi2A超高强度钢插铣模型,研究小切削宽度插铣切削参数对铣削力的影响,结果表明,每齿进给量和切削速度对铣削合力的影响较小,而径向切削宽度和插铣步距对其影响较大。崔立强[5]对铣削力仿真和刀具变形量进行了研究,得到插铣和侧铣工件的加工精度。丁悦等[6]建立了38CrSi高强度钢端铣动态铣削力系数经验模型,实验研究结果表明,在选取的实验参数范围内,每齿进给量对铣削力系数影响程度最大。刘衣昌[7]通过建立42CrMo高强度钢铣削模型,在不同切削参数下对其进行了切削力变化趋势的研究,发现铣削力随进给量、径向切削深度及轴向切削深度的增大而增大。李昊泽等[8]建立了AF1410高强度钢的二维高速切削仿真模型,得出了进给力会随着切削速度和切削深度的增大而增大,而两者对主切削力的影响较小的结论。何少林等[9]以45钢和40Cr为试件,对比研究顺铣与逆铣结果表明,逆铣加工时切削力较小。林谦等[10]通过单因素试验对GH4169高温合金进行了高效插铣粗加工研究,得出了顺铣最优铣削参数。

由于34CrNi3Mo高强度钢强度高和硬度大,在插铣加工过程中铣刀的径向切削力较大,使其极易产生振动现象,导致刀具磨损加剧,刀具使用寿命降低。目前对34CrNi3Mo高强度钢切削力的研究相对较少,尤其在插铣加工时切削参数对切削力的影响规律仍未完全了解。因此,建立34CrNi3Mo高强度钢插铣的切削仿真模型,运用正交试验法研究34CrNi3Mo高强度钢插铣加工时切削参数对切削力的影响规律具有较为重要的工程应用价值。

2 仿真建模

2.1 本构模型

Johnson-Cook在高应变率、大应变及高温环境下研究金属材料的强度极限以及失效过程应用最多,因此采用此模型作为工件材料34CrNi3Mo的本构模型,其表达式为

(1)

2.2 切削模型

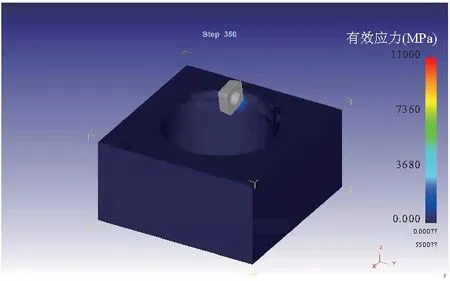

工件尺寸为200mm×200mm×80mm,切削模型如图1所示,为节省计算量,工件的几何模型简化为60mm×60mm×30mm。在划分网格时为保证仿真的准确度,故将工件网格数设为90000个。

由于工件材料为34CrNi3Mo高强度钢,要求刀具材料需具有良好的综合力学性能及化学稳定性。刀片选用R210-09 04 14E-PM S30T,刀具主要参数如表1所示。因为刀具刃口半径为0.4mm,所以为保证网格足够细化,故可将插铣铣削刀具的网格数设为20000。

图1 切削模型

表1 刀具几何尺寸

3 仿真研究方案结果分析

3.1 仿真方案

如表2所示,以切削速度vc、切削宽度ae和每齿进给量fz作为三个主要因素,建立三因素三水平的正交仿真研究方案。

表2 L9(33)切削参数正交仿真方案

3.2 正交试验仿真结果

插铣加工过程中主切削力为Z方向,因此只研究Z方向的切削力。当切削速度vc=80m/min,切削宽度ae=5mm,每齿进给量fz=0.1mm/z时,插铣切削力应力如图2所示,主切削力的瞬时变化曲线如图3所示。

图2 插铣主切削力应力云图

图3 仿真瞬时主切削力

对主切削力的数据进行处理,选取部分数据的主切削力的平均值为正交仿真试验数据。根据所建立的正交表进行9组仿真试验,结果见表3。

表3 L9(33)正交试验仿真数据

3.3 极差分析

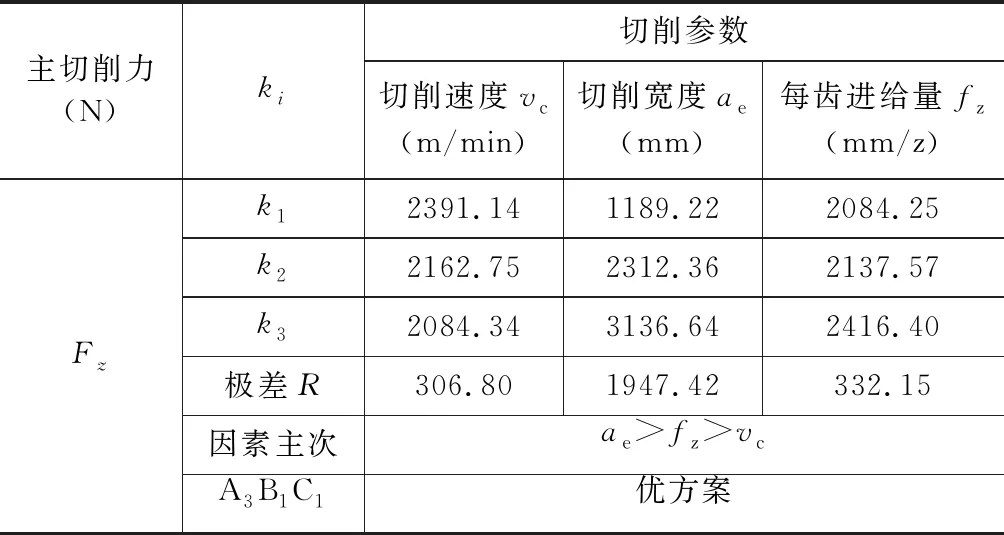

对表3中的主切削力的数据进行极差分析处理,结果如表4所示,切削参数对主切削力Fz影响主次程度为ae>fz>vc。因此得到插铣34CrNi3Mo高强度钢时切削参数的综合最优方案,则以最小主切削力为目标的最优方案为A3B1C1。

表4 切削力仿真结果极差

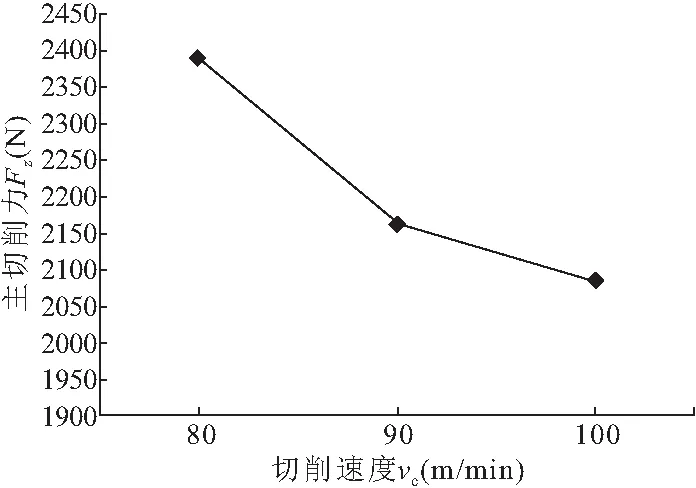

由图4可知,主切削力随着切削速度的增大而减小。在插铣高强度钢时,随着vc增大切削温度升高,导致摩擦减小,变形系数减小,故主切削力下降。因此要想在插铣过程中获取较小的主切削力,可适当提高切削速度。

图4 切削速度对主切削力的影响

由图5可知,主切削力随着切削宽度的增大而增大。在研究插铣34CrNi3Mo高强度钢时,随着切削宽度ae增加,切削面积增大,同等条件下所需的主切削力会增加。因此在插铣加工高强度钢时,想要获得较小的主切削力,则应选择较小的切削宽度。

由图6可知,主切削力随着每齿进给量的增大而增大。在研究插铣34CrNi3Mo高强度钢时,随着每齿进给量fz增大,切屑厚度增加,切削变形系数减小,导致主切削力增大。因此,在插铣加工高强度钢时,想要获得较小的主切削力,应选择较小的每齿进给量。

图5 切削宽度对主切削力的影响

图6 每齿进给量对主切削力的影响

3.4 方差分析

对数据进行方差分析,结果见表5。临界值F取F0.05(2,2)=19.00,F0.01(2,2)=99.00。由方差分析表可知,切削宽度对试验结果影响非常显著,而每齿进给量和切削速度对试验结果影响不显著,插铣高强度钢时,切削参数对主切削力Fz影响的显著性顺序为ae>fz>vc。在插铣高强度钢的仿真结果中,主切削力的方差分析与极差分析结果相同,证明极差分析的结果准确。

表5 主切削力仿真结果方差分析

比较表5中F值可以得出,切削参数影响主切削力的显著性顺序均为ae>fz>vc,这与极差分析结论一致,验证了极差分析的准确性。

3.5 建立主切削力的经验公式

利用正交试验结果,通过多元线性回归拟合,建立主切削力的经验公式为

(2)

如表6所示,对插铣34CrNi3Mo高强度钢进行主切削力的正交试验数据多元回归分析,其中R2为多元线性回归的相关系数,若R2值越趋近于1,表示经验公式的拟合程度越高;若0.9

表6 回归分析摘要

4 结语

采用正交仿真试验法研究了插铣加工34CrNi3Mo高强度钢时切削参数对主切削力的影响规律。通过极差和方差分析法得出切削参数对主切削力Fz影响主次顺序及显著性程度,并得到了以降低主切削力为优化目标时的切削参数最优组合,结论如下。

(1)切削参数对主切削力的影响主次顺序为:切削宽度ae>每齿进给量fz>切削速度vc。

(2)从整体上看,主切削力随vc的增大而减小,随ae和fz的增大均明显增大。

(3)在研究的参数范围内,插铣加工34CrNi3Mo高强度钢时主切削力最优的切削参数为:切削宽度ae=3mm,每齿进给量fz=0.08mm,切削速度vc=100m/min。