航空薄壁机匣加工颤振及切削参数优化

刘志学,胡登洲,高曦

成都航空职业技术学院航空装备制造产业学院

1 引言

航空发动机机匣是航空发动机的核心零件,作为整个发动机的底座,具有外形复杂、壁薄、材料难加工和尺寸精度高等典型特征,加工时的材料切除率达到60%以上,因此,提高机匣加工质量及加工效率对保证航空发动机质量和发展我国航空发动机行业具有重要意义[1-3]。机匣加工技术一直是发达国家对我国进行封锁的关键技术,尤其是加工工艺和专用编程软件[4]。目前,我国机匣制造水平和发达国家仍有较大差距,主要表现在制造时间长、制造质量不稳定和加工成本高等方面,这些因素成为制约我国航空工业发展的瓶颈[5,6]。

本研究围绕学院创新基地对外承接的产品试制优化项目,对原有机匣加工工艺进行优化[7-13],以完成每年100件机匣的批量生产任务。原有机匣工艺采用五轴加工中心进行精加工,但专用夹具设计存在缺陷,且对机床操作人员经验要求高,若装夹方法不当或夹紧力不合适会产生变形过大的情况,从而造成超出技术要求、加工报废率高等问题。现有措施是提高切削参数来保证加工质量,但工件会发生颤振,导致加工效率明显下降。针对上述问题优化专用夹具,并利用SPIKE测力仪对加工刀具进行加工参数的金属切削实验[14-16],获得刀具轴向力、弯矩和扭矩数据,采用多目标优化方法得到最优的切削参数。

2 机匣特征及加工工艺分析

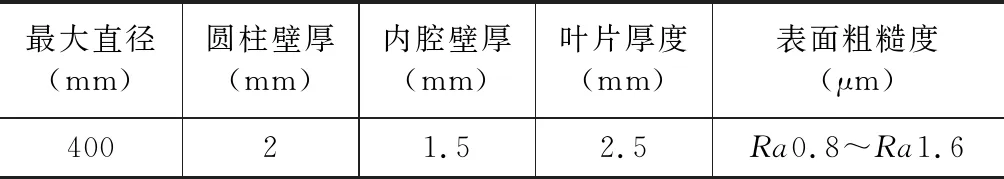

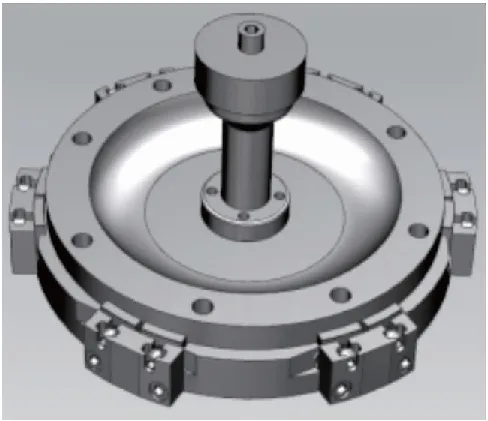

机匣是薄壁复杂的曲面零件,其零件尺寸如表1所示。叶身所有型面、叶身与叶橼均需光顺过渡,按照HB 5800—1999检测公差。机匣正、反面的三维模型如图1和图2所示。

表1 机匣的尺寸参数

图1 机匣正面

图2 机匣反面

机匣毛坯采用锻件LD10-T6固溶处理铝合金,该合金加工费刀且变形量大。经粗加工—自然时效96h—半精加工—人工时效—精加工等系列工序加工完成合格的机匣。采用如图3所示的制造工艺对机匣进行数控加工,采用宝鸡机床厂CK7525A斜床身数控车床对机匣内外圆柱和圆弧表面进行粗加工;采用富裕三轴数控机床对叶片周边进行粗加工,并留足够的余量,并在自然时效去除应力;采用车床进行精加工,以保证内外圆柱面精度尺寸和粗糙度,内孔为后续五轴加工基准;使用米克朗UCP800五轴数控机床对叶片进行正、反面精加工;最终进行三坐标检测,并得出检测报告,若合格则交付客户。

图3 机匣加工制造流程

3 夹具缺点分析和新加工方案

3.1 传统专用夹具缺点

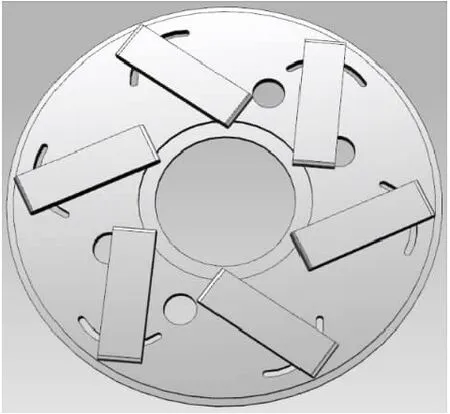

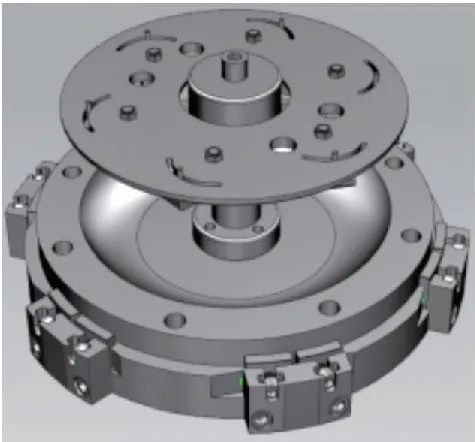

采用五轴加工中心加工机匣叶片,五轴机床专用夹具如图4所示,机匣和专用夹具装配如图5所示。五轴联动加工机匣叶片的加工效率低,叶片一端精加工超过40h,反面加工超过30h,共计超过70h,同时叶片的加工变形大,尺寸难以控制。

图4 原专用夹具

图5 机匣和原夹具装配

虽然采用上述加工方案能加工出合格产品,但加工零件报废率高,且加工效率低,不能在规定时间段满足客户的加工数量要求。若为了提高加工效率而采用高进给速度和高转速进行加工,则工件会发生颤振,导致工件变形或报废(见图6)。

图6 报废产品

3.2 加工方案优化

3.2.1 夹具方案优化

采用原有专用夹具进行装夹时,切削参数如表2所示。在该情况下,加工效率低,刀具锋利,加工出的产品表面粗糙度基本满足要求。原因分析如下:低转速和低进给速度的加工条件导致加工效率低,提高转速和进给速度则工件会发生颤振;刀具切削LD10-T6材料时磨损较快,加工2个叶片端部就需要更换刀具,并要重新进行对刀操作才能满足叶片表面粗糙度要求,技术人员需多次谨慎操作,否则可能会因对刀问题而使零件报废。

表2 原切削参数

为解决上述问题,提出了以下工艺优化方案:

(1)对现有专用夹具进行优化。增加薄壁零件整体刚性,在旧夹具上增加支撑机匣壁的部件(见图7),圆盘对内壁有支撑,通过圆盘上弧形槽旋转下表面的6个小长方形块,使小长方形块一端顶住内壁表面,使机匣内外表面成为一个整体,薄壁机匣刚性显著提高,提高转速和进给速度后工件未发生颤振情况。优化后的夹具装配、夹具爆炸、机匣和专用工装装配三维图分别如图8~图10所示。

(2)通过提高加工转速和进给速度,可以提高表面粗糙度和加工效率。图11为实际产品和工装的装配。

图7 优化后增加部件

图8 优化后专用夹具

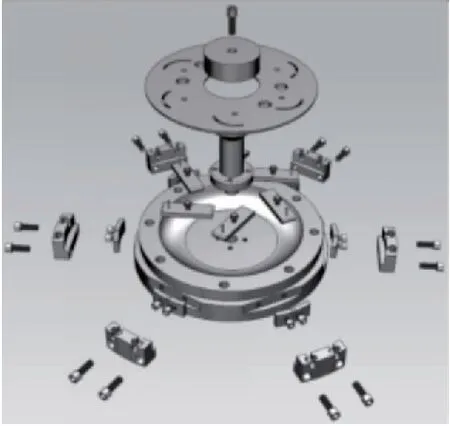

图9 夹具整体爆炸图

图10 优化后的夹具装配

图11 实际产品和工装装配

3.2.2 切削参数优化

在瑞士UCP800多轴数控机床上进行金属切削实验,并得到最佳切削参数,采用德国SPIKE无线测力仪检测刀具切削力和力矩。SPIKE测力仪直接安装在刀柄或主轴内部,通过内部蓄电池供电,将切削力无线传输到接收器和机床控制系统。实验设备如图12所示。

采用四因素(切削深度ap、进给速度f、切削速度vc和切削宽度ae)四水平进行正交实验,其中切削速度为

式中,n为转速;d为刀具直径。

图12 实验设备

精加工刀具为φ8mm锥形球头铣刀,转速为8000r/min,10000r/min,12000r/min,14000r/min,计算得到对应的切削速度分别为0.2m/min,0.25m/min,0.3m/min,0.35m/min;进给速度采用600mm/min,800mm/min,1000mm/min,1200mm/min;切削深度为0.5mm;切削宽度为0.1mm,0.12mm,0.14mm,0.15mm,其正交实验表和测试结果如表3所示。

表3 正交实验条件和X,Y方向平均切削力

对铝合金薄壁零件进行切削实验,通常采用切削力经验公式,即指数经验公式[17,18],有

(1)

式中,CFi为刀具材料与工件材料共同决定的系数;b1,b2,b3,b4分别为切削深度ap、进给速度f、切削速度vc、切削宽度ae的指数。

通过多组实验测得切削力和切削参数值,求解出多元线性方程为

(2)

通过MATLAB软件编程并采用最小二乘法计算出b0,b1,b2,b3,b4,其中CFi=eb0,分别求出X和Y方向的经验公式为

(3)

4 多目标优化切削参数

依据切削经验公式和优化条件优化φ8mm锥形球头铣刀。

优化目标:切削力小,控制变形;金属去除率Q;表面粗糙度控制在Ra0.8~1.6μm之间。

金属材料去除率Q的公式为

(4)

在切削加工实验中,球头铣刀的X,Y方向的切削力较大,以球头铣刀X,Y方向的径向力为优化目标,利用MATLAB软件的Fgoalattain函数进行多目标优化[19,20],一般Fgoalattain优化函数结构为

[X,Fval]=Fgoalattain(Fun,X0,Goal,

Weight,A,B,Aeq,Beq,Lb,Ub,Nonlcon)

多目标优化后,φ8mm锥形球头铣刀切削参数如表4所示。

表4 Φ8mm锥形球头铣刀的切削参数

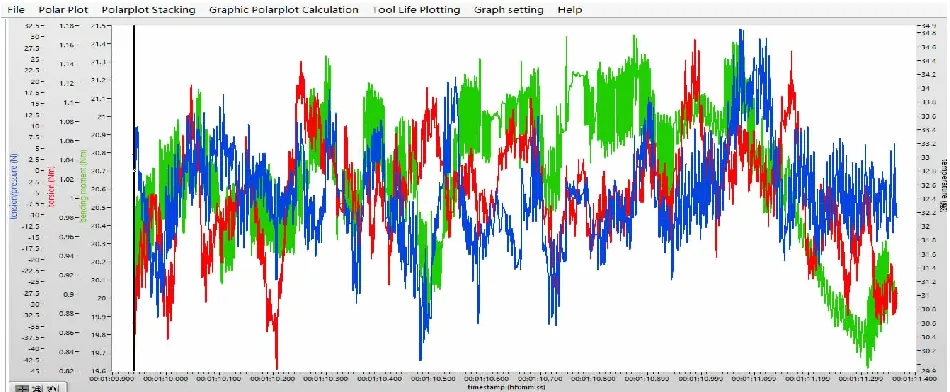

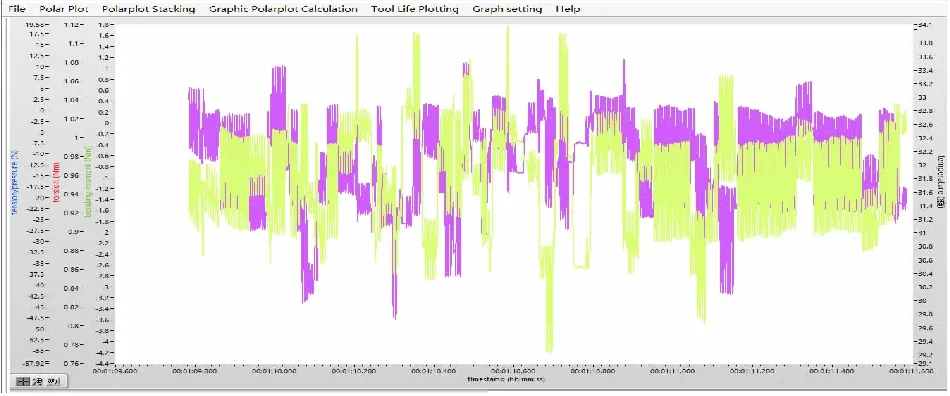

采用上述优化后的参数对实际产品零件进行验证,通过SPIKE分析软件获得刀具轴向力、扭矩和弯矩的综合分析曲线(见图13),其中,X和Y方向弯矩如图14所示。

图13 轴向力、扭矩和弯矩综合实验数据分析

图14 X和Y方向弯矩分析

根据SPIKE分析软件功能和实际加工声音,综合预测刀具精加工叶片的数量,通过极坐标矢量变化判断刀具损坏和磨损情况。如图15a所示,四叶草花瓣最小且分布均匀,说明刀具锋利;图15b中图形变大且均匀,说明刀具整体有磨损,弯矩变大;图15c的四叶草缺少一个花瓣,则判断刀具的一个切削刃被损坏。通过多次实验得出,一把刀具可以精加工四片叶片的端部。 经过上述优化,加工完成的合格产品见图16。

(a)新切削刃 (b)切削刃磨损 (c)切削刃破损

图16 加工完成的合格机匣

5 结语

通过理论和实践相结合的方法对航空薄壁机匣加工工艺进行优化。使用SPIKE测力仪测量切削加工实验中刀具的切削力和力矩,并结合数学线性回归求解出切削力经验公式,采用MATLAB软件编程对切削参数进行多目标优化,并采用SPIKE测力仪进一步验证,得出以下结论。

(1)工件表面加工质量得到提高。采用改善后的专用夹具和切削参数,工件不再发生颤振现象,加工表面粗糙度可控制在Ra0.8~1.6μm之间,加工变形量满足设计要求。

(2)切削性能稳定,加工效率提高。一把刀具切削加工的叶片数量从2片增加到4片,加工刀具数量减少一半,加工时间缩短约50%,满足加工时间节点要求。

(3)成本投入大幅降低。五轴机床加工费用280元/h,节约成本1.1万元/件,同时还可以节省刀具修磨费用。通过上述工艺优化,承接机匣加工项目,附加值大幅提高。