结构对于RB211-535E4发动机高压压气机2级外机匣涂层脱落的影响

■ 李锡九/北京飞机维修工程有限公司

0 引言

波音757飞机选装的罗罗公司生产的三转子发动机RB211-535E4(以下简称为RB211)有强大的推力、高的喘振裕度和良好的经济性能,然而高压压气机机匣涂层脱落是该发动机自投入使用后一直未彻底解决的问题。厂家先后尝试使用镍-石墨和铝-硅-氮化硼作为涂层材料,但是涂层脱落现象依旧存在。统计表明,2003~2013年高压压气机涂层脱落是非正常下发和出现喘振的主要原因;2009~2013年有56%的重复喘振是由于高压压气机涂层脱落所致,其中绝大多数的脱落出现在高压压气机第2级机匣(见图1)。本文仅从零件结构上的差异对高压压气机第2级机匣涂层脱落原因进行讨论。

1 发动机高压压气机静子结构和装配流程

在讨论机匣结构对于涂层脱落的影响前,首先介绍RB211发动机高压压气机静子部分的结构和装配流程。

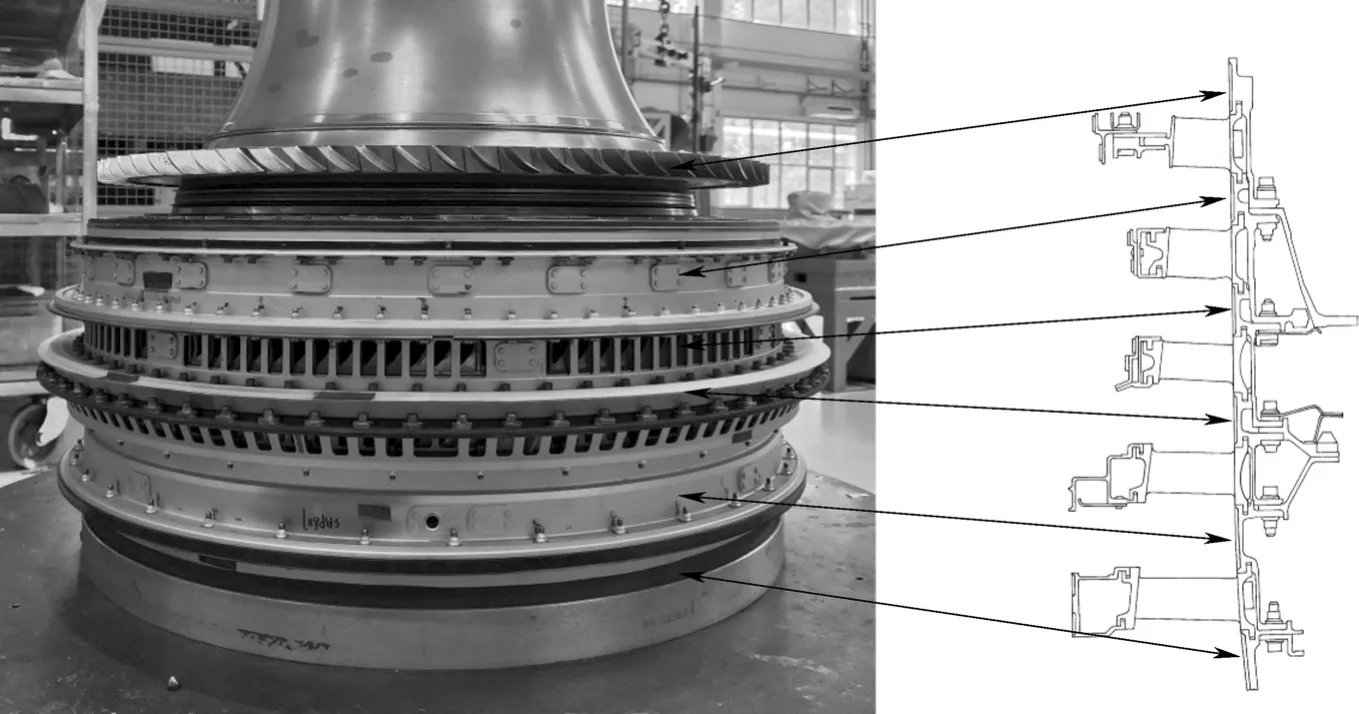

如图2所示,RB211的高压压气机静子部分包括外机匣、导向叶片、内罩环和定位锥等零件。按手册要求,在机匣安装过程中,需要通过敲击的方式完成装配,采用垂直组装的方式,1级在下6级在上,具体流程如下。

先将1级外机匣前边缘向下放置于工装之上,然后将1级导向叶片的前外缘板插入1级外机匣后安装边内侧已装入钢质衬垫的槽内,再将2级外机匣前安装槽与1级导向叶片后外缘板对正,用锤子和铝质/铜质冲子敲击2级外机匣后安装边,使其前安装边与1级外机匣后安装边贴合到位,再安装螺栓进行固定。重复此过程,将后续3~6级机匣、2~5级导向叶片以及定位锥等其他零件组装为一个整体。

图1 同一台发动机2级机匣涂层脱落情况(左图)与状态良好的3级机匣(右图)对比

图2 RB211发动机高压压气机静子机匣部分组装示意图(箭头自下而上对应1至6级机匣)

按照工艺流程,以上的组装为预装配,完成后用立式车床对1~6级机匣和1~5级内罩环上的涂层等进行机加工至规定尺寸,然后将机匣、导向叶片等逐级分解。分解时与组装时相反,从拆下6级机匣起,直至1级导向叶片与1级外机匣分开。最后,将以上所有单件与高压压气机转子部分组装到一起,组装流程与预装配的流程完全一致。自此,RB211的高压压气机子单元体的组装工作完成。

从上述流程可以看出,正常情况下,由单件到最终子单元体完成装配的过程中,高压压气机机匣需要经过两次组装和一次分解,经历3次敲击过程。而对于装配完成后存在异常的发动机,如试车时压气机叶片击伤需要更换等,则每次排故时还需要对高压压气机机匣分解一次组装一次。

2 发动机高压压气机装配过程的力学分析

从机匣的设计结构来看,所有的6级机匣均为环形结构。如图3所示,除1级机匣外,2~6级机匣结构基本相同:沿发动机轴向方向,机匣的前半段向外突出用于连接前一级机匣(称连接段),后半段为磨耗涂层的背板区域,其内径上喷涂磨耗涂层(图3中阴影部分,称背板段)。1级和6级机匣仅有1个向外凸出的安装边,2~5级机匣有2个安装边。进一步比较可以看出,2级机匣的安装边位于机匣两侧,即2个安装边将连接段和背板段夹在中间;3~5级机匣的安装边,1条位于前部,另1条位于机匣的中间位置,即此两个安装边将机匣的连接段夹在中间而背板段则悬在外面。

图3 1~6级机匣剖面图(左侧为机匣前安装边,阴影为涂层,下同)

按手册要求,装配敲击时以机匣的安装边作为击打点,尽可能沿着发动机轴向方向进行击打。将此力进行分解,可分为沿着发动机轴向(即沿着机匣壁)的力和径向(即垂直于机匣壁向心)的力。由于各级机匣之间通过内径和外径的紧度配合进行连接和定位,再加上导向叶片的缘板排布不均匀等原因,使机匣受到一个较大的阻力。在敲击力和阻力的共同作用下,机匣会出现沿机匣壁和垂直于机匣壁的弹性形变。由于力的径向分量很小且机匣有安装边的约束,因此认为一般情况下径向的弹性形变对涂层的影响可以忽略,仅需考虑沿着机匣壁的轴向弹性变形。

图4展示了敲击力的传递路径,安装边受到的敲击力会从受敲击的安装边沿着机匣壁传递到另一个安装边,在力传递的同时机匣壁产生振动和形变。当其中某几级机匣安装完成后再进行下一级机匣的安装时,敲击力从一个机匣的前安装边传递到另一个机匣的后安装边,再通过机匣壁向前传递,各级机匣受到力的作用产生形变的情况与单个机匣受到敲击力的作用效果一致。

图4 敲击力在机匣中传递的路径(以1~3级为例,箭头表示敲击力的方向和敲击点)

3 发动机高压压气机涂层脱落原因及分析

2017 年,某国外客户的一台RB211发动机在试车后出现高压压气机2级涂层严重脱落情况。排故时,对试车后的各级机匣涂层进行硬度测试,对剥落的涂层取样进行金相检查,微观结构均符合手册中对于涂层的要求。对其他级机匣进行目视检查,无涂层边缘脱开、局部剥落、表面出现微裂纹等涂层大面积脱落的前兆,仅在2级机匣出现大面积涂层损伤和剥落。进一步调查发现,该发动机的高压压气机部分由于装配后定位锥的跳动量超差,曾出现多次返工分解机匣的情况,即所有机匣在最终试车前经历的敲击次数为正常情况的3倍以上,因此认定敲击次数过多为涂层脱落的根本原因,但需要对为何只有2级机匣出现此情况进行进一步分析。

从前面分析的敲击力传递路径可知,对于3~6级机匣,由于被用于敲击的后安装边在背板段的前面,背板段处于一个相对悬空的状态,因此机匣在敲击力作用下产生的形变仅在连接段产生。对于1级机匣,虽然其安装边位于背板段之后,但是装配时并不直接对此级机匣进行敲击,所以仅受到传递来的力的影响。而2级机匣的后安装边受到敲击力的作用后,随着力在背板段和连接段中的传递,这两个区域均会出现形变和振动。

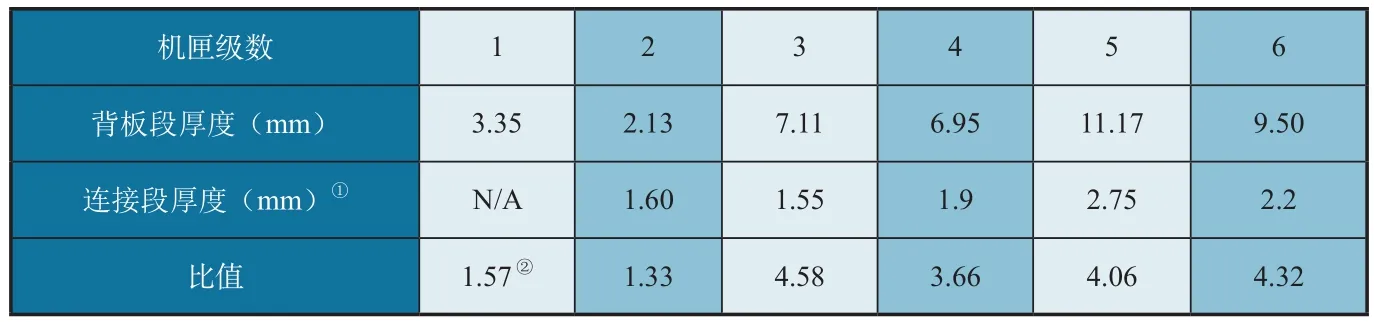

对各级机匣背板段和连接段的壁厚进行了测量,结果如表1所示。

从表1可以看出,2级机匣背板段和连接段的厚度比值低于1.5,其余3~6级机匣的比值均远高于1.5。也就是说,在一次安装敲击的过程中,对于2级机匣,由于背板段和连接段的厚度接近,因而产生的弹性形变的幅度也接近(热喷涂涂层仅能恢复喷涂区域的尺寸而无法恢复或增加背板基体材料的强度)。众所周知,对于热喷涂涂层,其附着在零件上的稳定性不但取决于喷涂时的表面状态、涂层本身的材料和特性,同时也受零件背板区域强度的影响。背板的弹性形变量越大,对其上喷涂涂层与背板粘结的牢固程度以及涂层内部组织牢固程度的影响越大,越容易在涂层内部出现微裂纹等缺陷,进而随着发动机的使用逐渐延伸和扩展形成宏观裂纹,最终导致涂层的脱落。而对于3~6级机匣,由于背板段的厚度远高于连接段,并且背板段位于机匣的后安装边之后,即背板段不在机匣安装时敲击力的传递路线上,所产生的弹性变形主要发生在连接段而非背板段,因此对于其上涂层的影响较小。

从前述发动机机匣装配和分解过程可以看出,机匣的安装顺序是从1级开始逐级敲击安装,所以1级和2级机匣承受了最多的敲击和敲击力传递的次数,即发生弹性变形的次数最多,因此造成涂层出现内部缺陷的概率也最大。1级机匣虽然与2级机匣一样承受最多的弹性变形次数,但从表1可以看出,1级机匣的背板区厚度大于2级机匣的背板区和连接区,如果将1级和2级机匣作为一个整体进行分析,受冲击时弹性变形依旧是发生在2级机匣的两个区域,因此1级机匣涂层出现缺陷的概率要低于2级机匣。同样,在发动机的运转过程中,相比于其他级机匣背板段涂层的牢固程度,2级机匣背板段涂层也是一个薄弱区,更易受发动机运转过程中的振动和通道中气流的影响而发生背板段形变,进而造成涂层的脱落。

表1 各级机匣壁厚

4 结论

综上所述,虽然罗罗公司对RB211发动机高压压气机2级机匣涂层脱落故障进行了多次改进,但是由于2级机匣设计结构缺陷,仅通过涂层种类和参数的变化是无法对故障进行彻底消除的。作者结合自己的工作经验,认为可以尝试通过如下的方式进行避免:首先,在进行涂层恢复工作时,对于2级机匣的背板段厚度,应根据发动机手册给出的标准甚至适当高于手册标准进行严格控制,一旦出现超出手册的情况,必须更换此级机匣,防止由于背板段的厚度不够而在使用中产生不良影响。其次,装配时将敲击改为使用螺栓磅紧的方式直接将两级机匣压紧,并且在机匣的安装边设计增加顶丝孔,分解时用顶丝顶升的方式将机匣脱开以避免机匣受到敲击力的影响。对于其他型号的发动机,如果执行大修时发现有类似结构时,也应注意以上提及的几个关键点,避免经过修理后的发动机在使用中涂层出现故障。如果条件允许,建议发动机厂家更改设计,如调整安装边的位置或加厚背板区域以减少形变和振动的可能。

—— 晶体硅太阳电池研究进展(10)