基于响应曲面法的GH4169镍基高温合金干车削参数优化试验

刘有文,陈刚,李红,于家祥,张书豪,李震会,涂禄强,安庆龙

1安徽天航机电有限公司;2上海交通大学机械与动力工程学院

1 引言

GH4169镍基高温合金具有工作温度高、抗氧化能力强和耐腐蚀性能好等优点,能在700℃~1100℃的高温氧化及燃气腐蚀环境中工作,具有优异的耐高温强度、较好的热稳定性和高温服役性能。因此,GH4169高温合金被应用于制造航空发动机的涡轮盘、涡轮叶片和涡轮轴等热端部件[1]。

GH4169高温合金零件的加工一直是切削加工领域的难题,其相对加工性仅为45钢的5%~15%,是典型的难加工材料[1,2]。主要原因[3-6]为:①高温强度和硬度高,加工过程中材料的塑性变形抗力较大,导致切削力增大。②存在高硬度化合物,高温合金含高硬度的碳化物或氮化物(TiC、NbC、VC、WC、NbN和TiN等)以及相间化合物(FeCrMo和FeCr等)。碳化物的硬度为2400~3200HV,氮化物的硬度更高(莫氏硬度达8~9HM),相间化合物的显微硬度也有1000~1300HV。③与刀具材料的化学亲和性大。高温合金的导热率小,加工过程中散热量低,热量易在切削区聚集,导致高温合金切削温度高,可达1000℃以上。④切削过程中易产生强韧且连续的切屑与毛刺。切削加工高温合金时,提高切削速度后工件材料容易产生塑性流动,外侧材料在刀具前刀面分裂形成锯齿状切屑和毛刺。⑤高温合金的加工硬化倾向明显。加工高温合金时,材料塑性变形区的晶格扭曲十分严重,导致已加工表面易出现冷作硬化。

目前,对GH4169高温合金的车削加工研究主要集中在采用单因素法研究切削参数(切削速度、进给量和切削深度)对切削力、切削温度及刀具磨损的影响规律等方面[6-10]。本文通过正交实验设计和响应曲面分析,研究了切削力、已加工表面粗糙度与切削参数之间的响应关系,通过正交实验分析,获得了加工参数对切削力和已加工表面粗糙度的影响规律;建立了切削力、已加工表面粗糙度与切削参数的回归方程,并揭示了切削力、表面粗糙度与切削参数的响应关系;基于正交试验数据,通过多目标规划,优化得到了涂层刀具车削加工GH4169高温合金的切削参数。该研究可为GH4169镍基高温合金材料在航空发动机零件的切削加工提供一定参考。

2 试验过程

2.1 工件与刀具

工件材料为GH4169镍基高温合金圆棒料,尺寸为φ100mm×200mm,其化学成分和机械性能见表1和表2。

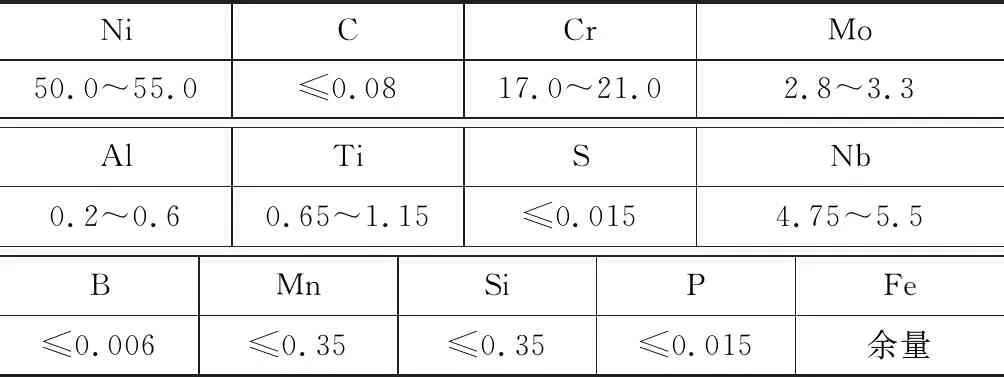

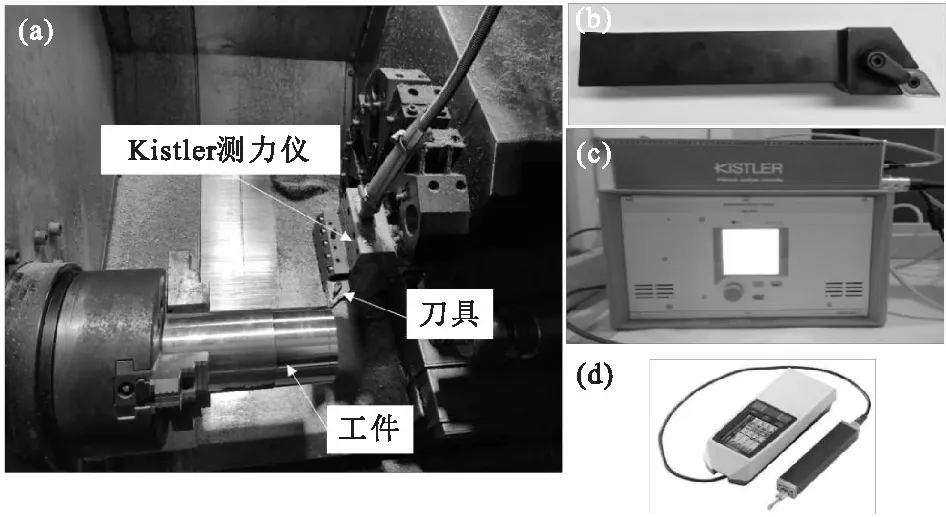

表1 GH4169高温合金的化学成分[1,5,6] (wt.%)

表2 GH4169高温合金的物理和机械性能[1,5,6]

为了观测材料的金相组织,用线切割将工件分割成尺寸为5mm×5mm×2mm的小块样品,并热镶嵌成直径为30mm、高度为15mm的样品。分别使用目数为320,600,1200的研磨砂纸进行研磨;再分别采用粒径为9μm,3μm,1μm的金刚石悬浮液和粒径为0.03μm的氧化硅悬浮液进行抛光;最后用腐蚀液为100ml的酒精+100ml的HCl+5g的CuCl2溶液进行刻蚀,腐蚀时间大约30s。

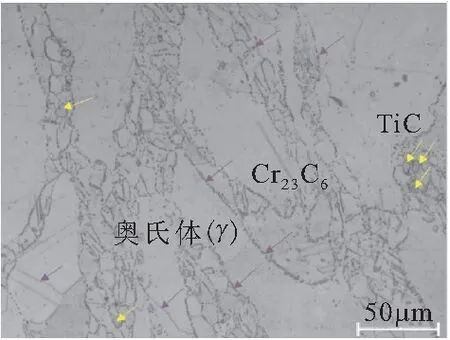

图1为试验用GH4169镍基高温合金的金相分析。GH4169高温合金的基体主要为奥氏体(γ相),呈面心立方结构,以Ni元素为主要元素,并有大量的Cr、Ti、Mo等金属元素。γ相能够使GH4169高温合金的沉淀强化、固溶强化和耐热腐蚀能力得到提高。时效过程中,γ基体可析出γ′、γ″和δ三种沉淀相。GH4169高温合金的γ′相是Ni3Al型面心立方有序结构,γ′相具有优异的高温强度,因此γ′成为高温合金中的强化相。γ′相的微观结构主要取决于温度和点阵错配度,其形状大多为球形、方形或片状。由图还可以看出,碳化物TiC呈块状分布在基体中,而碳化物Cr23C6为小颗粒状排成直线并沿着晶界分布,析出γ′相呈更小颗粒的球形状并分布在基体中。

图1 GH4169金相组织

刀具采用SANDVIK的CVD涂层硬质合金刀片,刀片型号为DNMG150608-QM,牌号为S05F,涂层材料为TiCrN+Al2O3+TiN。刀杆选用上海哈森工具有限公司型号为MDJNL 2525M15、主偏角为93°的外圆车刀杆。

2.2 试验设备及加工参数

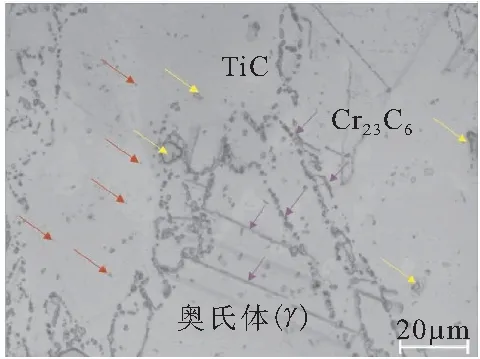

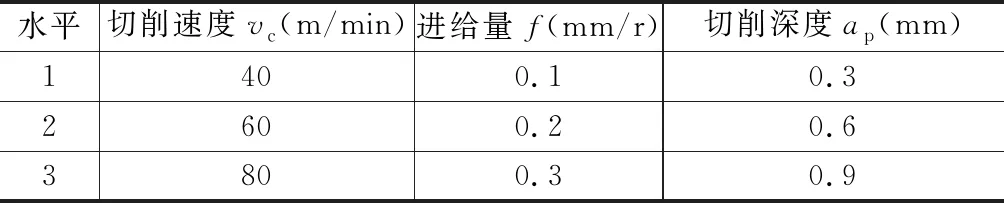

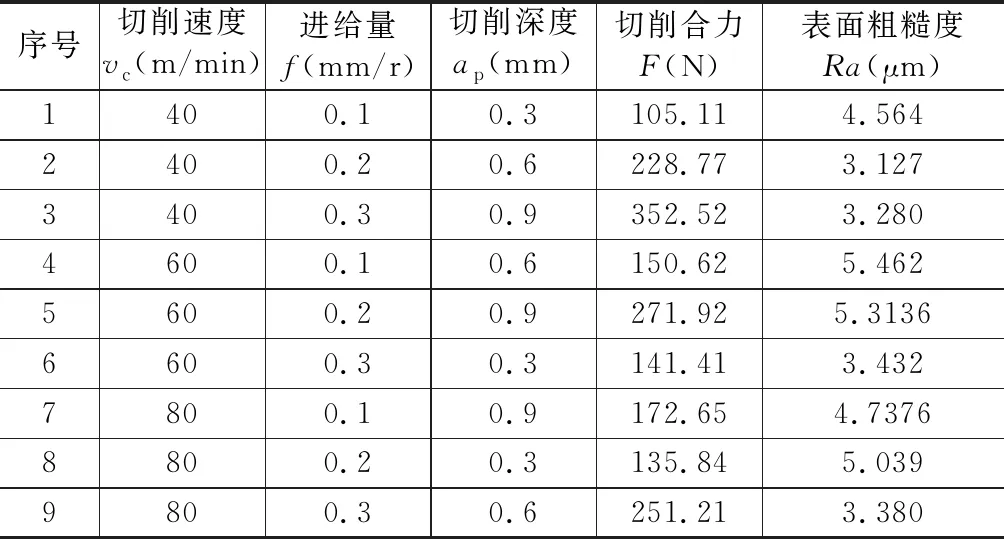

如图2所示,在ETC3650U数控车床上进行车削试验,采用外圆干式车削,针对每组参数采用固定的切削长度。车削过程中,采用Kistler 9272压力传感器和Kistler 5070A多通道电荷放大器以及数据采集系统对切削力分量进行连续监测,采集频率设置为2000Hz,持续时间设置为60s,使用MITUTOYO SJ210表面粗糙度仪测量每个切削参数的已加工表面粗糙度值Ra,沿进给方向并在不同周向位置测量3次取平均值。设计三因素三水平正交试验参数见表3,正交试验结果见表4。

图2 试验设备

表3 正交试验因素水平

表4 正交试验结果

3 试验结果分析

3.1 切削力

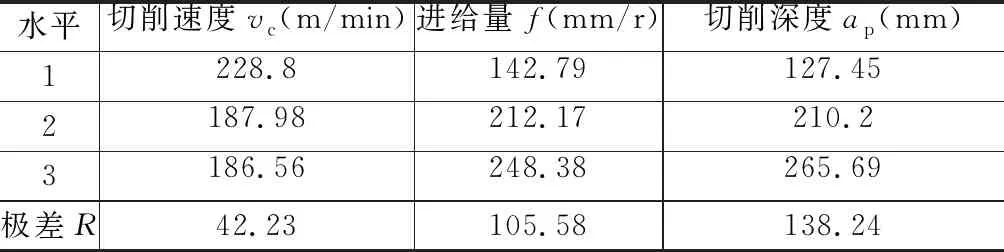

表5为切削力的极差分析结果,图3为不同试验组别切削力和切削力极差分析。由表5可知,切削力最小的切削参数组合是vc=80m/min,f=0.1mm/r,ap=0.3mm,切削参数对切削力的影响主次因素为ap>f>vc,即切削深度影响最大,进给量次之,切削速度最小。

表5 切削合力F极差分析

(a)不同试验组别的切削力

(b)切削力极差分析

由图3a可知,试验序号1,4,6,7,8的切削力较小,试验序号3的切削力最大,这是因为试验序号3的切削深度和进给量较大。由图3b可知,在选定切削参数下,随着进给量和切削深度的增加,切削力逐渐增大;而随着切削速度的增加,切削力有减小趋势,表明适当提高切削速度有利于降低切削力。

为探究切削参数(切削速度vc、进给量f和切削深度ap)与切削力F的关系,分析各切削参数对切削力的影响,建立的预测模型为

(1)

对式(1)两端取对数,采用Minitab软件进行回归分析可得

(2)

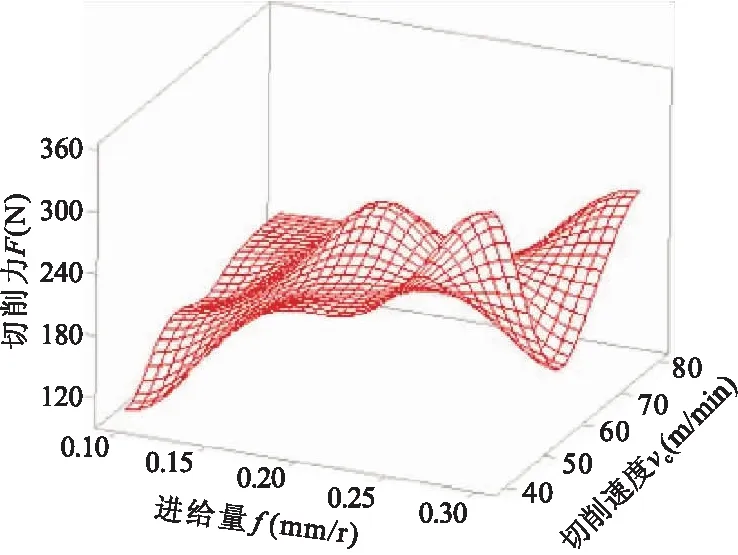

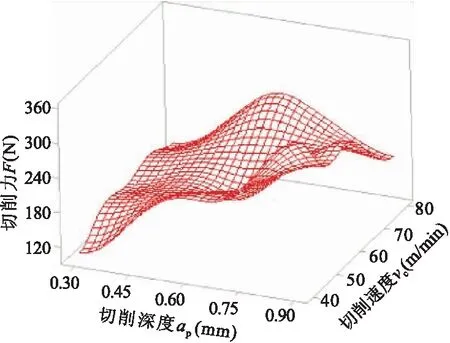

图4是采用Minitab软件对切削力和切削参数(切削速度、进给量和切削深度)的响应关系分析。

(a)切削力与切削速度及进给量的关系

(b)切削力与切削深度及进给量的关系

(c)切削力与切削深度及切削速度的关系

由图4a可知,切削力与切削速度、进给量的响应关系呈现“波峰波谷”特征;由图4b可知,切削力与切削深度、进给量的响应关系呈现递增特征,随着切削深度和进给量的增加,切削力有逐渐增大的趋势;由图4c可知,切削力与切削速度、切削深度的响应关系呈现波峰波谷特征,是切削速度、进给量及切削深度综合作用的结果。

3.2 已加工表面粗糙度

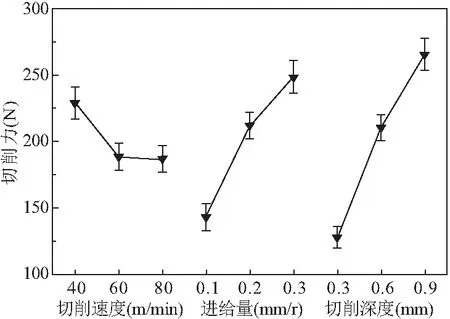

表6为切削力的极差分析结果。可知,表面粗糙度Ra最低的切削参数组合是vc=40m/min,f=0.3mm/r,ap=0.6mm。切削参数对表面粗糙度Ra的影响主次因素为f>vc>ap,即进给量影响最大,切削速度次之,切削深度最小。

表6 已加工表面粗糙度Ra极差分析

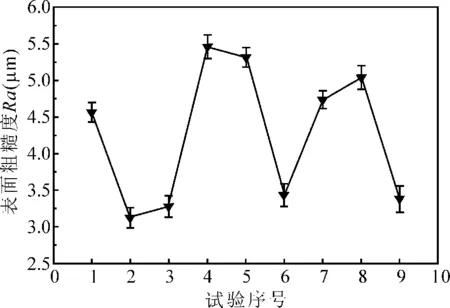

图5为不同试验组别切削力和切削力极差分析。由图5a可知,试验号1,4,5,7,8的表面粗糙度Ra较高,这是因为进给量较小(0.1~0.2mm/r)、刀尖圆弧半径较大(0.8mm)时,刀具挤压去除材料占主导,工件和刀具摩擦增大,切削过程中出现啸叫,振动明显,已加工表面有振纹,进而导致表面粗糙度较大,已加工表面质量恶化。由图5b可知,在选定切削条件下,表面粗糙度Ra随着进给量的增加而下降,这是因为在选定切削参数范围内,小进给量(参照进给量与刀尖圆弧半径关系)会加剧切削振动,从而恶化已加工表面质量,适当增大进给量可以使切削过程更加轻快;随着切削深度增加,表面粗糙度Ra呈先减小后增大的趋势;随着切削速度增加,表面粗糙度Ra先增后减,表明适当提高切削速度和进给量有利于降低表面粗糙度。

(a)不同试验组别的表面粗糙度

(b)表面粗糙度极差分析

为探究切削参数(切削速度vc,进给量f,切削深度ap)与表面粗糙度Ra的关系,分析各切削参数对表面粗糙度的影响,建立的数学模型为

(3)

对式(3)两端取对数,采用Minitab软件进行回归分析可得

(4)

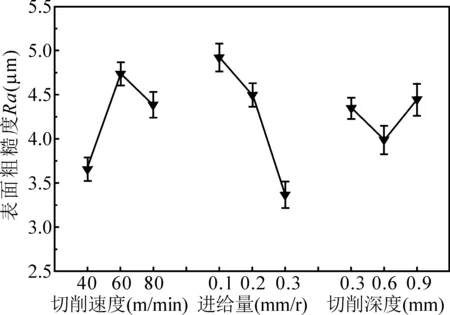

图6是采用Minitab软件对表面粗糙度和切削参数(切削速度vc,进给量f,切削深度ap)的响应关系分析。由图6a可知,表面粗糙度与切削速度、进给量的响应关系呈现中间高两端低特征,这是由切削速度和进给量综合作用导致;由图6b可知,表面粗糙度与切削深度、进给量的响应关系呈现中间低两端高特征,随着切削深度和进给量的增加,表面粗糙度呈先降低后升高的趋势;由图6c可知,表面粗糙度与切削速度、切削深度的响应关系呈现波峰波谷特征,这是由切削速度和切削深度综合作用导致。

(a)表面粗糙度与切削速度及进给量的关系

(b)表面粗糙度与切削深度及进给量的关系

(c)表面粗糙度与切削深度及切削速度的关系

3.3 参数优化分析

为了提高加工效率并充分发挥刀具性能,需对切削参数进行优化设计。上文通过拟合得到了切削力和已加工表面粗糙度的数学回归模型,这部分将采用多目标规划的方法进行参数优化。

粗加工时以加工效率为主要目标,以材料去除率作为衡量指标;精加工时以表面质量为主要目标,以已加工表面粗糙度作为衡量指标,并考虑加工过程中切削力的影响,可建立多目标规划模型为

(5)

式(5)是非线性模型,对其进行线性化处理,模型两边取对数可实现线性化。则切削参数为

(6)

得到以加工效率(材料去除率)最大、已加工表面粗糙度值最低为目标的模型,再通过线性化处理可以得到

(7)

采用LINGO软件进行分层优化,求解式(7)并对原有模型进行转换(变量取值大于0),取

(8)

获得的新模型为

(9)

通过分层优化得到粗加工参数vc=80m/min,f=0.3mm/r,ap=0.42mm,精加工优化参数为vc=80m/min,f=0.17mm/r,ap=0.34mm。

4 结语

通过设计正交实验研究了车削加工GH4169镍基高温合金时切削参数对切削力和已加工表面粗糙度值的影响。通过分析正交实验结果,获得了切削参数对切削力和已加工表面粗糙度的影响规律。此外,建立了切削力、表面粗糙度与切削参数的回归方程,揭示了切削力、表面粗糙度与切削参数的响应关系;通过建立多目标规划模型,优化得到了加工GH4169镍基高温合金的切削参数,主要结论如下。

(1)研究了切削参数对切削力的影响。通过极差分析得到了切削力最小的切削参数组合是vc=80m/min,f=0.1mm/r,ap=0.3mm。切削参数对切削力的影响主次因素为ap>f>vc,即切削深度影响最大,进给量次之,切削速度最小。在选定切削参数下,随着进给量和切削深度的增加,切削力逐渐增大;而随着切削速度的增加,切削力有减小趋势。试验表明,适当提高切削速度有利于降低切削力。

(2)分析了加工参数对已加工表面粗糙度的影响。通过分析正交实验结果得到了表面粗糙度Ra最低的切削参数组合是vc=40m/min,f=0.3mm/r,ap=0.6mm。切削参数对表面粗糙度Ra的影响主次因素为f>vc>ap,即进给量影响最大,切削速度次之,切削深度最小。在选定切削条件下,表面粗糙度Ra随着进给量增加而下降,适当增大进给量可以使切削过程更加轻快;随着切削深度增加,表面粗糙度Ra呈先减小后增大的趋势;随着切削速度的增加,表面粗糙度Ra先增后减。试验表明,适当提高切削速度和进给量有利于降低表面粗糙度Ra。

(3)通过多目标规划,优化得到了车削加工GH4169镍基高温合金的切削参数:粗加工参数为vc=80m/min,f=0.3mm/r,ap=0.42mm;精加工参数为vc=80m/min,f=0.17mm/r,ap=0.34mm。