不锈钢超细长深孔钻削试验研究

冯亚洲,牛蕊东,刘战锋

西安石油大学机械工程学院

1 引言

石油作为现代工业社会中不可或缺的重要能源,社会对其依赖度很大,而在石油测井领域,设备长期处在高温、高压及高腐蚀等恶劣的工作环境,对材料的整体性能提出了很高的要求[1]。

0Cr17Ni4Cu4Nb是加入了Cu、Nb等强化元素的新型马氏体沉淀硬化不锈钢,该合金经热处理后具较高的强度、硬度及韧性,能达到1100~1300MPa的耐压强度,同时对稀酸或盐具有较强的抗腐蚀能力,因此该合金被广泛应用于石油测井领域[2]。

超细长深孔钻削一直是深孔加工中的难题,对0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的超细长深孔钻削是其中的典型代表[3],因为深孔加工是在封闭或半封闭状态下进行的,切削过程中不能直接观察到刀具的切削情况,并且切削热不易散出,切屑不易排出及工艺系统刚性差,所以加工难度很大,并直接影响到最终的钻削效果。由于切削时刀刃会承受较大应力以及受到高温影响,刀具磨损严重,耐用度较低,导致0Cr17Ni4Cu4Nb沉淀硬化型不锈钢在BTA(Boring Trepanning Association)深孔钻削中存在以下难点:①切削力大,加工硬化严重。由于强度高、切削塑性变形大,导致切削力较大,容易发生加工硬化现象[4]。②切削温度高,刀具容易发生磨损。切削时塑性变形以及刀具与工件之间的摩擦会产生大量的切削热,刀具和切屑之间通常会发生粘连现象,使刀具产生大量的磨损,耐用性大大降低。③断屑困难。0Cr17Ni4Cu4Nb材料的塑性、韧性都比较大,断屑困难。而且切屑之间还容易发生缠绕,造成严重的加工事故。④孔轴心线容易发生偏斜。初始偏斜量将随钻孔深度的增加而不断增大,最终导致钻头的钻进方向越来越偏离工件旋转轴线[5]。孔的轴心线偏斜过大会使导向块压向孔壁并产生摩擦,导致导向块的摩擦力和扭矩急剧增大,从而增大打刀概率且严重破坏已加工表面的粗糙度。

目前,针对0Cr17Ni4Cu4Nb沉淀硬化型不锈钢深孔钻削的研究较少。张海洋[6]对0Cr17Ni4Cu4Nb细长轴做了车削试验研究,从机床主轴转速、进给量、刀具角度和增加矫直工序四个方面对车削工艺进行了优化。李涛[7]使用0Cr17Ni4Cu4Nb不锈钢棒料进行了强电弧电加工试验,试验结果表明,不锈钢材料的密度、比热容和导热系数对电弧加工的影响较大,通过改变电加工参数可以获得更好的表面加工质量。王宁[8]对不锈钢材料加工的质量进行了改进,研究发现,在加工前进行材料热处理、改进工装及改进加工工艺都可以提高不锈钢材料的加工质量。李兴东等[9]通过对比0Cr17Ni4Cu4Nb不锈钢汽轮叶片叶根磨削和铣削实验的表面质量,得出结论,宏观上二者加工的叶根表面都很平滑,微观下铣削加工叶片表面完整性较好。为提高不锈钢微小孔钻削加工效率并降低加工成本,樊瑞军等[10]利用正交实验分析法对加工参数进行优化处理,分别获得φ0.3mm,φ0.5mm和φ0.8mm孔最优钻削参数组合。

对0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的研究主要集中在车削和铣削方面,对不锈钢的深孔钻削加工研究较少。因此,本文通过对0Cr17Ni4Cu4Nb沉淀硬化型不锈钢进行BTA深孔钻削试验,研究和分析主轴转速、进给量和切削液流量对切屑形态变化的影响。分析得出优化后的0Cr17Ni4Cu4Nb沉淀硬化型不锈钢深孔钻削加工工艺参数。

2 BTA深孔钻削试验

试验工件为细长轴结构0Cr17Ni4Cu4Nb沉淀硬化性不锈钢(见图1),总长度为2300mm,直径为φ80mm,待加工内孔孔径为φ57mm。其化学成分及力学性能见表1和表2。

图1 深孔零件结构

表1 0Cr17Ni4Cu4Nb沉淀硬化性不锈钢的化学成分

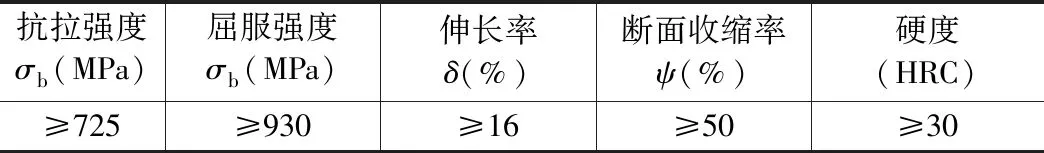

表2 0Cr17Ni4Cu4Nb不锈钢的力学性能

根据被加工零件的材料和粗糙度等技术要求,具体的工艺流程为配料—车端面—钻导向孔—深孔钻削—深孔镗削—铰孔—珩磨。其中,BTA深孔钻削是加工0Cr17Ni4Cu4Nb棒料的关键工序,钻削后内孔直径为φ54mm,然后通过膛削和珩磨工序达到最终设计要求。本文仅针对深孔钻削进行试验研究分析,工艺流程如图2所示。

图2 深孔加工工艺流程

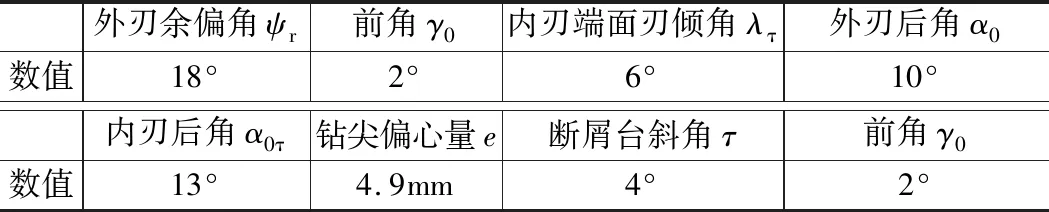

试验采用CW6140车床改装的深孔钻镗床(见图3),钻杆长度4000mm,最大钻削深度3000mm,主轴转速范围61~1000r/min,额定供油压力6.3MPa,该机床采用BTA深孔钻削系统。加工方式为工件旋转,刀具不转。钻头使用φ54mm错齿内排屑深孔钻(见图4),其几何参数见表3。

表3 新型Ф54mm错齿内排屑深孔钻几何参数

图3 深孔钻镗床

图4 内排屑钻头实物

由于这种结构的深孔钻的切削刃错齿排列,且磨有断屑台,故能够实现完全分屑。钻头的刀片布置比较合理,可以使径向力始终压向导向块,导向块紧贴已加工孔壁并向前推进,钻孔直线度比较好。而且可以根据各刀齿不同的切削状态,合理选用不同材质的硬质合金刀片。

由于本次试验加工材料的特殊性,选取具有较高的高温硬度、高温强度以及较强的抗氧化能力的YW类刀片。此类刀片含有TaC,提高了刀具的强度、韧性和红硬度。

在实际加工过程中,切屑在塑形变形过程中,遇到冷的切削液,硬度和脆性增加,有助于断屑;在切削液的冲击力作用下,随着切屑长度的增加,其承受冲击的面积也相应增大,受到的冲击力也相应增大,当冲击力超过切屑承受能力后发生断裂,有利于切屑的顺利排出。

因为乳化液不仅可以在加工表面形成油膜保护孔壁,而且能重复利用,故本次试验选用按1:20稀释后PH为8.2的MB-102乳化切削液。本文采用正交试验方法分析主轴转速n、进给量f以及切削液流量Q三个参数对切屑形态的影响,研究转速、进给量和冷却液流速三个参数对整个切削过程的影响。根据0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的性能以及相关研究,将因素设置成不同的三个水平。其中主轴转速、进给量设置为三水平,切削液流量设置为二水平,正交因素水平见表4。

表4 正交因素水平

如果采用正交法设计试验方案,需要开展18次试验,相当于全因素试验,这样会导致实验成本和工作量大幅度增加。为此,本文采用了混合水平的试验方法来研究主轴转速n、进给量f以及切削液流量Q三个参数对切屑形态的影响,只需要做6组试验,可以大幅度降低工作量。试验设计如表5所示。

表5 正交试验设计

3 试验结果分析

基于本次试验设计的混合水平试验法,开展0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的BTA深孔钻削试验。其切屑形态和钻床运行情况如表6所示。

表6 试验加工情况

在试验刚开始时,转速为175r/min,进给量为0.20mm/r,切削液流量为90L/min,此时产生细碎状的切屑,因为主轴转速较小,而且切削液流量太低,导致刀具几乎无法断屑,切屑也无法顺利排出,钻削无法进行。切屑形状如图5a所示。

当转速为175r/min,进给量增大为0.30mm/r,切削液流量增大到110L/min时,虽然切削液流量增大会使断屑难度相比试验1下降,但是因为进给量增加且主轴转速较低,仍然达不到断屑要求,所以断屑仍很困难。由于刀具外齿切削速度最大,发生的磨损也最多,切屑边缘会带有明显的毛刺,钻杆也产生振动,因此会产生带毛刺的短螺旋屑(见图5b)。

(a)破碎状切屑

随着主轴转速增加到195r/min,在进给量为0.20mm/r,切削液流量为90L/min时,由于0Cr17Ni4Cu4Nb沉淀硬化型不锈钢材料的韧性十分优异,虽然主轴转速得到提升,而且进给量较小,断屑难度与试验2相比有所下降,但是此时切削液流量较小,导致系统内部温度较高,断屑并不顺畅。

当主轴转速为195r/min,进给量为0.25mm/r,切削液流量为110L/min时,钻削过程平稳无异响,刀具正常工作,钻杆也没有发生剧烈振动。如图5c所示,切屑表面光滑,合理的切削液流量也使得排屑顺畅。

当主轴转速为215r/min,进给量为0.25mm/r,切削液流量为90L/min时,由于转速较大,而且切削液流量较小,使得刀具发生较大磨损,与试验2相比,断屑难度进一步提升,切屑偶尔会堵塞钻杆,加工时产生较大的噪音,产生2~5mm短厚切屑(见图5)。

当主轴转速为215r/min,进给量为0.30mm/r,切削液流量为110L/min时,虽然切削液流量较大,但是较高的主轴转速和较大的进给量导致刀具发生剧烈磨损,无法顺利断屑,产生与试验5相同形状的切屑,并无法被顺利排出,堵死钻杆,试验无法进行。

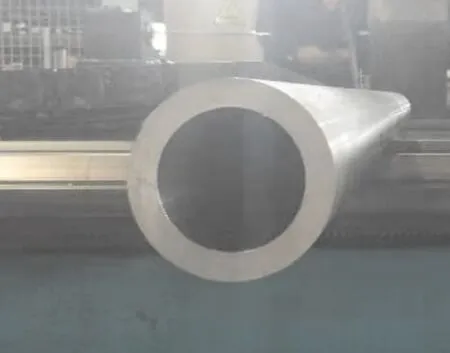

综上可以看出,合理匹配主轴转速、进给量和切削液流量可以形成细长螺旋屑,保证加工过程的顺利进行;进给量太小,容易产生带毛刺的切屑,挤压在排屑通道内,使刀具外刃磨损,发生堵屑,需要不停清理堵屑和更换刀具,降低了加工效率;主轴转速过大,不利于0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的断屑。0Cr17Ni4Cu4Nb沉淀硬化型不锈钢钻削后的工件内孔实物如图6所示,经测试,尺寸精度为IT9,表面粗糙度为Ra3.2μm。

图6 实际加工工件内孔

4 结语

使用正交试验法,基于0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的BTA深孔钻削试验进行了6组切削试验,并且分析了切屑形态,可以得到以下结论:在不同参数组合下,0Cr17Ni4Cu4Nb沉淀硬化型不锈钢的BTA深孔钻削可以获得四种不同形态的切屑,其中细长螺旋屑是较理想的切屑形态,可以顺利从钻杆排出,并且在试验时钻削平稳;通过试验得到优化后的钻削参数组合为主轴转速215r/min,进给量0.25mm/r,切削液流量110L/min;切削参数的合理组合可以有效解决0Cr17Ni4Cu4Nb沉淀硬化型不锈钢在BTA深孔钻削中断屑困难、刀具磨损严重及表面质量差等问题。