飞机零件专用位置度量规设计方法

赵立红,张秀云,李钢铭,宋万万

沈阳飞机工业(集团)有限公司

1 引言

随着国内外高性能飞机的快速发展,航空制造技术向着数字化、精确化和高效化方向发展,对高精度的零件需求十分迫切。为了满足互换性要求,对零件形位公差的精度要求越来越高,因产品种类多、形式多、精度高、零件的形状复杂、形位公差形式多样且形位公差精度高,给零件的制造和测量带来困难,能够准确测量已加工零件是否合格以及测量方法是否科学是目前面临的技术难题。

位置量规是一种单极限的通过量规,也称为综合量规。它综合限制了被检验表面的位置和尺寸偏差,并允许被检验表面的实际极限位置偏差超过图纸给定的位置偏差,超差值正好可以被检验表面尺寸的实际偏差补偿。因此,只要这种量规能通过零件的被检验部位,即表示该零件合格。但是,在应用这种量规检验前,零件需要先经过要素量规(检验其尺寸偏差的量规)检验,并且只有在零件的位置偏差是相关偏差的情况下才可以无条件地应用这种量规。

针对飞机产品特殊性,本文提出了几种设计方法,通过设计位置度量规来满足生产检测需求,并且具有推广应用价值。

2 拆分法

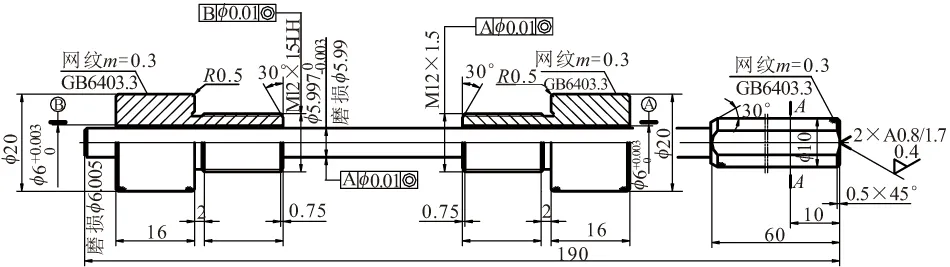

以某反向螺纹同轴度量规为例,被测零件为两螺纹孔M12×1.5LH-5H6H和M12×1.5-5H6H,螺纹孔的同轴度要求为φ0.1mm(见图1)。两螺纹孔一个是左旋螺纹,另一个是右旋螺纹,由于旋转方向不一致,无法实现一体结构检测。

图1 被测零件结构

方案一如图2所示,采用1个螺纹量头+1个螺纹量规的设计,使螺纹量头的外螺纹孔与被测孔配合,螺纹量规外螺纹与另一被测孔配合,共同起到定位作用。插销与螺纹量头内孔配合作为测量部位。

(a)整体结构

方案二采用分三体设计(见图3),包括螺纹量头1、螺纹量头2和插销三部分。螺纹量头部分主要是对螺纹参数和尺寸进行设计。其中,螺纹量头1的左旋螺纹与零件的左旋螺纹配合,螺纹量头2的右旋螺纹与零件的右旋螺纹配合,共同起到定位作用。插销上的φ6mm轴与螺纹量头1和螺纹量头2上的φ6mm孔相配合,作为测量部位。

(a)整体结构

3 转换基准法

以某一垂直度量规为例,如图4所示,零件要求以φ1.6mm孔为基准检测方尺寸的垂直度。量规很难实现,本文采用转换基准的方法,以方尺寸的上下两平面作为基准,检测孔φ1.6mm的轴线与两平面的垂直度,再换成另外两个平面测量即可,以上操作易于量规制造。计算结果如图5所示。

图4 产品零件结构

图5 垂直度量规

4 微量补偿法

以某一位置度量规为例,在位置量规设计中,部分量规的位置公差偏严,给量规制造带来很大困难。为了减小量规的制造难度,可以采用两个补偿办法:①对位置量规的公差分配做局部调整,部分或全部取消位置量规测量部位的最小磨损量,并借用给工作部位的位置公差,使其数值增大,量规新位置公差=标准规定的位置公差+减小的磨损量;②增大测量销的直径,作为位置公差的部分补偿。

由上述方法可以看出,局部调整公差分配的办法并未改变位置量规的基本性质,仅使测量部位的磨损极限发生变化,增大了量规位置公差。这些变化会减短检验量规的使用寿命,对于生产批量小的行业可行,即使磨损后新制一些检验销也很划算。因为量规位置公差增大不会影响测量精度和量规基本性质,并且降低了量规制造难度,所以这种局部调整量规公差分配的补偿办法是可行的。

图6 产品零件

以6-φ4.1H12mm,位置度0.2mm的量规计算为例,根据φ4.1H12mm和位置度0.2mm,计算综合公差δL=δS=0.32mm。

按照标准可得:测量部位尺寸公差TM=0.008mm,允许最小磨损量WM=0.008mm;定位部位尺寸公差TP=0.008mm,允许最小磨损量WP=0.008mm;导向部位尺寸公差TG=0.005mm,允许最小磨损量WG=0.005mm;导向部位最小间隙Cmin=0.004mm,工作部位的位置公差tP=0.012mm测量部位的基本偏差FM=0.04mm。其中,DMMC为零件定位部分内表面的最大实体尺寸;D1MMC为零件测量部分内表面的最大实体尺寸;DBP,dLP和dWP分别为量规定位部分的基本尺寸、极限尺寸和磨损极限尺寸;DBM,dLM和dWM分别为量规测量部分固定销的基本尺寸、极限尺寸和磨损极限尺寸;d1BM,d1LM和d1WM分别为量规测量部分活动销的基本尺寸、极限尺寸和磨损极限尺寸;DBG,DLG和DWG分别为量规导向部分的基本尺寸、极限尺寸和磨损极限尺寸。

可计算为

dBP=DMMC=φ40

dLP=dBP0 -TP=φ40-0.008

dWP=dBP-(TP+WP)=40-(0.008+0.008)

=φ39.984

dBM=D1MMC-t= 4.1-0.2=φ3.9

dWM=(dBM+FM)-(TM+WM)

= (3.9+0.04)-(0.008+0.008)=3.924

d1BM=DMMC-t= 4.1-0.2=φ3.9

d1WM=(d1BM+FM1)-(TM+WM)=(3.9+0.04)-(0.008+0.008)=3.924

DBG=d1LMmax=φ3.94

DWG=(DBG+Cmin)+(TG+WG)=(3.94+0.004)+(0.005+0.005)=φ3.954

图7 位置度量规

通过分析可以得出:工作部位的位置公差(tP=0.012mm)由两部分组成,即由压套前孔的位置公差和套自身的内孔和外壁同轴公差构成。就目前的设备状况来看,加工这样精度的位置度公差是不可能的,所以需要调整工作部位的位置公差tP。根据目前的生产情况,能保证压套前孔的位置公差φ0.02mm和外壁的同轴公差φ0.01mm,这样工作部位的位置公差调整为tP=0.03mm。实际上,工作部位的位置公差(tP=0.03mm)比工作部位的位置公差(tP=0.012mm)大0.018mm,这个0.018mm需要依靠测量销和导向孔的公差来补偿。

减小测量销的磨损量和导向孔的磨损量,磨损量减小0.006mm,导向孔磨损量减小0.002mm,测量销的直径增加0.014mm,正好补偿掉位置公差的增大量。改变之后的结果为

dLM=(3.9+0.04+0.014)-0.0080=3.954-0.0080

dWM=(3.9+0.04+0.014)-(0.008+0.002)=3.944

d1LM=(3.9+0.04+0.014)-0.0080=3.954-0.0080

d1WM= (3.9+0.04+0.014)-(0.008+0.002)=3.944

DWG=(DBG+Cmin)+(TG+WG)

=(3.94+0.004+0.014)+(0.005+0.003)

=φ3.966

因此,工作部位的位置公差tP=0.03mm。

5 添加辅助零件法

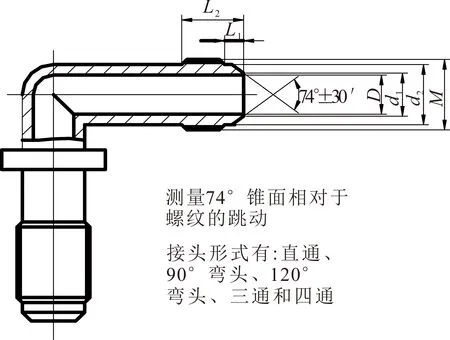

以74°锥面跳动检查量具设计为例,如图8所示,以螺纹中径为基准,检测74°锥面的跳动。

图8 零件结构

由于螺纹中径作为基准无法夹持,通过添加螺纹套,使螺纹套与管接头螺纹部分紧密配合,成为一体件,再以螺纹套的外径作为基准,通过旋转螺纹套实现74°锥面跳动的检测。

如图9所示,跳动检测装置由底座、配合环、观察孔、安装孔、卡簧、高头螺钉和百分表组成。以配合环为主构件,配合环的螺纹中径公差分三段制造,用于配合管接头类零件的螺纹中径,以保证配合环和零件连为一体,并消除配合间隙所带来的影响。

1.底座 2.配合环 3.观察孔 4.安装孔 5.卡簧 6.高头螺钉 7.百分表

使用时选择配合最好的配合环,将配合环与零件一起安装在底座上,确保配合环与底座接触位置的垂直度和间隙在允许范围内。底座侧面开安装孔,用于安装百分表,百分表用卡簧和高头螺钉固定,测量时通过底座上的观察孔查看,百分表与零件接触后拧紧高头螺钉,调整百分表,使其对零后连同配合环一起转动零件,由百分表读出跳动量。

6 结语

新研制飞机对产品性能、互换性和形位公差精度要求很高,同时飞机产品结构多样,差异性大,增加了制造和检验难度。为应对制造和检验的迫切需求,本文通过研究四种形位公差的测量方法,并结合飞机产品的零件特点,根据飞机产品的检验需要和零件结构特点以及形位公差具体要求,采取通用测量仪器及辅助装置、高精度测量设备和专用位置度量规相结合的立体式检测理念,使三种测量手段互相补充,既保证了测量精度,又实现了经济性和检测效率。

选择原则是首先选择通用测量仪器及辅助装置,具有方便、快捷、成本低的特点;对于精度高、型面复杂的零件,测量系统能够满足要求时采用测量机;对于批量大、测量系统不能满足要求的情况选择专用量具。将通用量具和专用量具相结合,满足了飞机产品的生产需求,解决了此类形位公差用仪器和设备都无法检测的技术难题。