基于条纹式转盘的共聚焦三维形貌测量技术

郝梦凡,李备

中国科学院长春光学精密机械与物理研究所;中国科学院大学

1 引言

在现代制造业中,产业化的精密加工需要高精度且快速地检测工件表面缺陷或控制表面粗糙度。触针式轮廓仪是传统的表面计量工具,但接触式的测量方式易划伤表面,分辨率受限于针尖尺寸,且针尖磨损也会影响测量精度[1]。光学测量由于具有简单高效和高精度等特点,成为非接触式测量的首选技术,其中XCT和变焦法可实现微米级横向分辨率的测量[2]。更高分辨率的白光干涉仪和共聚焦显微镜中,白光干涉仪采用长工作距离物镜,可测量的坡度被限制在约35°内,不适用于大斜率的粗糙表面成像;而共焦显微镜可视倾角达72°,速度更快,在众多场景中应用广泛[3]。

第一台共聚焦显微镜由Marvin Minsky于1957年搭建[4],该系统的高轴向分辨率使其拥有光学切片能力,可进行3D成像,但逐点扫描的成像方式限制了成像速度。Petráň M.等[5]提出了在显微镜中对图像平面使用多针孔掩模(Nipkow盘)并行x-y扫描法,这种面扫描模式大大提高了共焦显微镜的成像速度,缺点是针孔串扰导致针孔间距较大,光线利用率只有约1%。文献[6-10]提出了基于孔径相关技术减少串扰的影响,设计的条纹式转盘实现了最高50%的光线利用率,并使用LED照明降低了成本。同时,Tanaami T.等[11]在Nipkow盘基础上加入微透镜,使针孔式转盘的光线利用率提高到40%。Jerome Mertz[12]简单对比了两种形式的共聚焦,认为差分式条纹转盘在成本和大视野成像中更占优势。在近来热点的超分辨领域中,Hayashi S.等[13]和Azuma T.等[14]分别实现了针孔转盘与条纹转盘的超分辨成像。而共聚焦显微镜对样品的高度定位一般通过轴向响应的曲线拟合算法实现,常用算法有高斯拟合[15,16]、多项式拟合[17]和sinc2拟合等[18]。文献[18]对比了三种拟合方式的速度和精度,但需要注意,在高斯拟合中最小二乘拟合法将非线性拟合方式转化为二阶多项式拟合,大幅提高了拟合速度,缺点是易受噪声干扰,而加权最小二乘法和其迭代算法可在保证拟合速度的同时有效减轻噪声影响[19]。

综上所述,本文结合孔径相关技术和加权最小二乘拟合及其迭代算法,使用条纹转盘低成本地实现了速度优于商用共聚焦的三维形貌测量系统。

2 测量原理

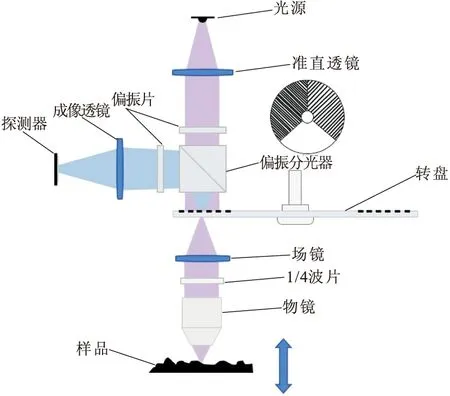

测量系统基本原理见图1,光源发出的光经准直后经过偏振片变为p光,在偏振分光器处透射,经转盘调制后在1/4波片处(快轴与偏振方向成45°)变为左旋偏振光并投射到样品表面。反射光被物镜收集,在波片处变为s光后经偏振分光器反射并在探测器成像。

图1 测量系统原理

在共焦系统中,探测器接收的光强表达式为

(1)

式中,S(x1)为照明掩膜;D(x2)为探测器掩膜;h1和h2分别是照明和成像光路的点扩散函数;M为放大倍率。

孔径相关技术使用时间平均且非扫描的方式对整个平面成像,而式(1)中的S和D为仅有的时间相关量。掩膜图案设计表示为

(2)

式中,x1,x2,…,xN的N个位置透射率分别为[bi(t)+1]/2的像素组成的掩膜,因此S(x1)D(x2)的时间平均值为

(3)

式中,第一项表示纯共焦图像;第二项表示S(x)=D(x)=1时的常规宽场图像。该图像减去一个宽场图像得到图2所示的轴向响应,该响应大致符合高斯曲线,曲线峰值点即对应样本点的高度。获得整个平面点的高度就可重构样品的三维表面轮廓并进行表面计量。

图2 共聚焦轴向响应曲线

3 仪器设计

3.1 光路硬件系统设计

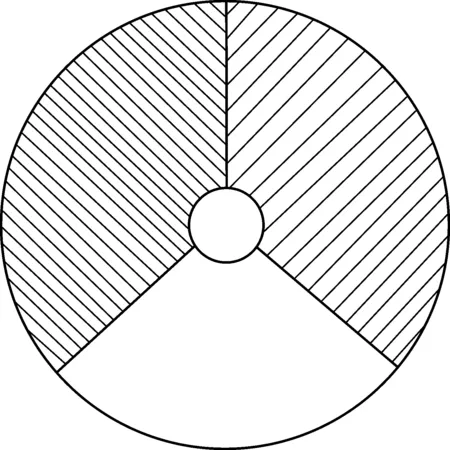

根据上述原理,为适配多种放大倍率的物镜,转盘设计6.25lp/mm和12.5lp/mm两种图案,透光部分和遮光部分比例均为1:3,另外设计空白扇区生成普通宽场图像。转盘用光刻方式在有机玻璃镀抗反射涂层制成,遮光部分几乎没有光线反射,转盘与光轴可成直角安装,因此图像平面没有倾斜,避免了梯形失真。转盘结构见图3,此类网格线取向可最小化成像中的轻微不对称性。

图3 转盘结构

光源采用405nm的大功率LED,短波长有益于提高系统分辨率;相机采用海康MV-CA050-20UM黑白相机,530万像素,最大帧率60Hz。为了稳定,测试时使用50f/s,配合转盘转速3000s/min。

3.2 曲线拟合算法

高斯函数为

(4)

高斯函数拟合可转换为二次多项式进行拟合,有

y=ax2+bx+c

传统的最小二乘法拟合通过下式求得

(5)

可得到A,μ,σ的最佳预估值。但传统的最小二乘拟合易受噪声影响,尤其是低值点处的噪声干扰。

加权最小二乘法重新定义误差为

(6)

从而减小低值处噪声影响。

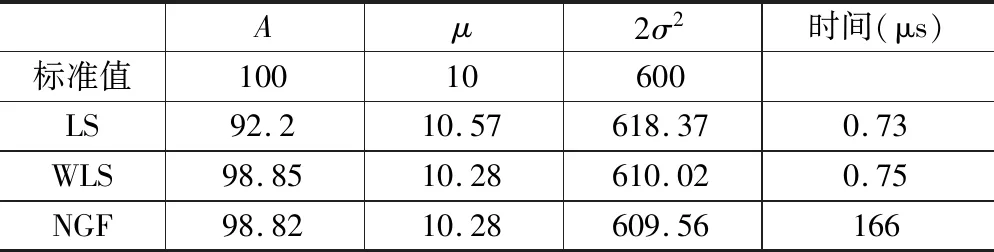

对A=10,μ=100,2σ2=600的高斯函数添加一些小噪声并取30组数据,分别用最小二乘法(LS)、加权最小二乘法(WLS)和ImageJ内置的非线性高斯拟合(NGF)处理,结果如表1所示。

表1 三种算法的拟合精度和速度对比

由此可见,WLS在精度接近NGF的同时拥有和LS相当的处理速度,适合作为共聚焦系统的处理算法。需要注意,虽然NGF拟合仅需约166μs,但在500万全像素拟合的情况下会对拟合时间产生巨大的拖累;实验选取模板函数,在实际数据的拟合中,各方法的拟合度偏差会大很多;文献[19]中介绍了WLS的迭代计算,但实验证明WLS方法已足够应付一般的测量工作。

4 实验分析与评价

为验证测量系统的性能,对金属加工件(见图4,线圈内为测量区域)进行了测量,使用基恩士VK-X1100激光共聚焦与本实验搭建的转盘共聚焦系统做对照。两个系统均采用10倍物镜,测量步进均为2μm,获取161张图像序列重建轮廓(其中转盘共聚焦的图像序列由322张图像通过第2节所述的图像减法获得)。

图4 金属加工件表面(工件尺寸10mm×20mm)

测量结果见图5,从三维重构图可看到,其吻合性较高,取图中线框所示的位置进行测量,并在表2中对比两个仪器的测量性能。可以看到,高度测量误差仅为0.4%,结果准确;转盘共聚焦的测量时间比VK-X1100快约38%,测量速度明显高于目前市售的工业共聚焦显微镜。

(a)VK-X1100测量轮廓

表2 仪器性能对比

注①:实际测量时间为52s,但转盘共焦系统像素数为530万,为了对比将算法拟合时间按与VK-X1100相同的的310万像素进行了折算。

5 结语

各式共聚焦技术在生物医学领域有着广泛应用,但商用工业测量共聚焦仪器却多为激光扫描显微镜。结合孔径相关技术和加权最小二乘法,整合了硬件、软件和算法,搭建了条纹式转盘共聚焦显微镜并和商用共聚焦显微镜进行对比实验,证明其测量速度有明显提升。同时由于转盘较成熟的微米级刻蚀工艺和廉价的LED光源,在成本控制方面也更为优秀。