基于NX CMM的坐标测量机离线编程技术研究

杨林林,谭骏,王涛

中国工程物理研究院机械制造工艺研究所

1 引言

随着CAD/CAM技术的进步,机械产品的研制已逐渐由基于二维图纸设计制造模式向基于模型定义(Model Based Definition,MBD)的三维数字化设计制造模式发展,特别是航空业中(如美国波音公司和洛克西德马丁公司等)利用MBD技术大幅提高了飞机研制的效率及质量[1-4],例如美国波音公司应用MBD技术研发波音787飞机,使研制周期缩短40%以上。

三维数字化设计及制造技术在提升产品设计制造质量与效率方面已初显成效,但下游检测环节仍以二维工程图与手工作业结合的方式为主,检测信息提取困难,数字化程度较低,特别对三坐标测量而言,目前仍普遍采用人工示教和手动编程的检测模式,编程效率低,程序通用性差[5-7]。

MBD技术改变了产品设计制造信息的传递方式,以MBD模型取代二维工程图作为产品设计制造的唯一数据源,方便设计、工艺、制造和检测等部门协作,为企业向数字化、信息化转型的关键技术提供支撑。因此,开展MBD数字化检测技术的研究,提高坐标测量机编程效率及程序的通用性,对提升制造业数字化检测水平具有理论及现实意义[8-14]。

本文依托NX CMM工业化软件平台,开展坐标测量机离线编程技术研究,建立MBD检测模型的坐标测量机高效编程方法,并将该方法应用于试验件检测。结果表明,该方法能有效提高编程效率,程序正确性及安全性均得到有效验证。

2 基于NX CMM模块的检测程序编程

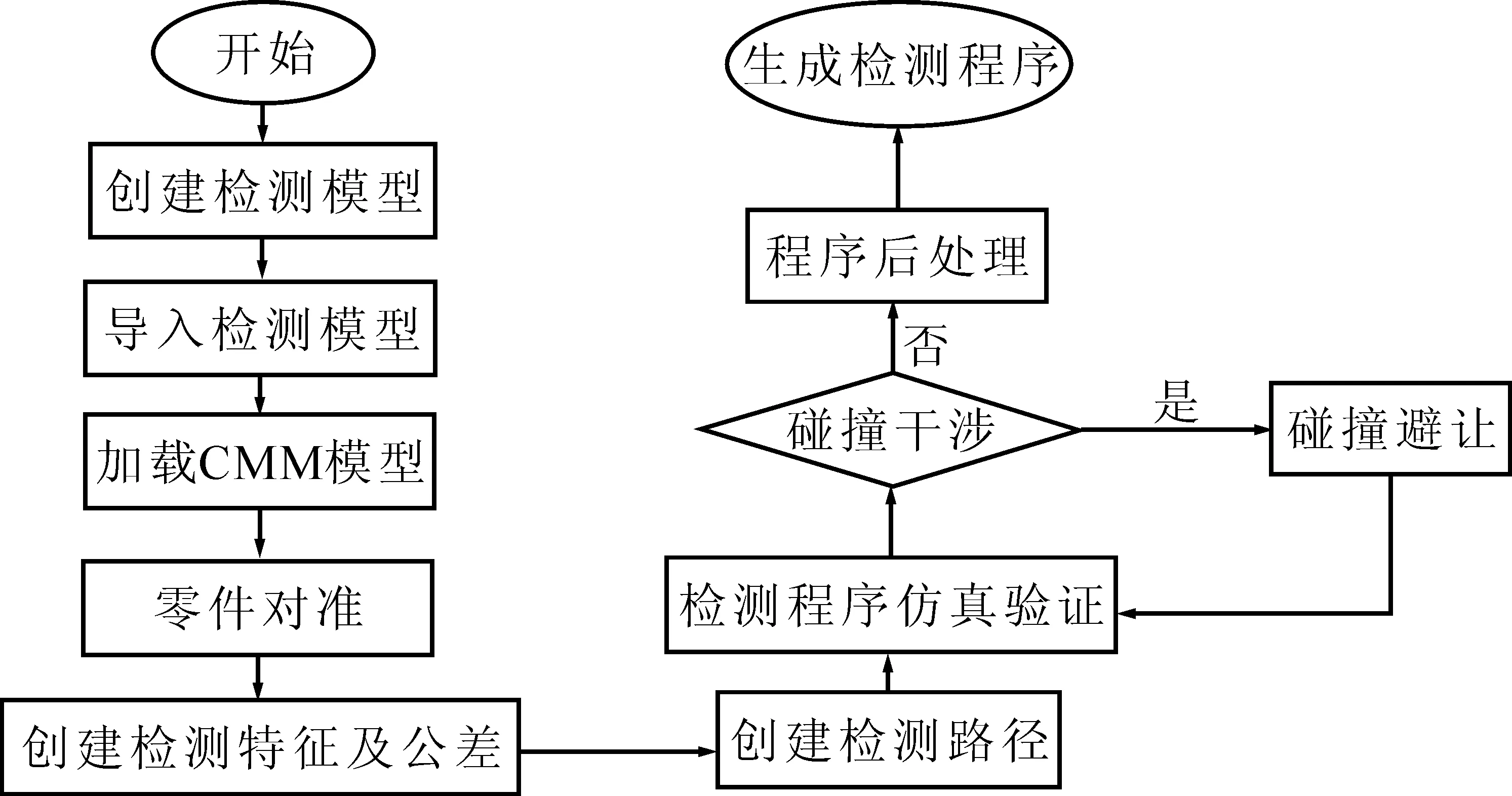

NX软件是Siemens公司的数字化产品开发软件,集成了CAD/CAE/CAM多个模块,广泛应用于生产制造的各个领域。NX CMM模块是NX 软件中的检测子模块,提供了完整的坐标测量机检测程序编程的解决方案。利用NX CMM检测模块编制检测程序,充分利用MBD检测模型中检测特征及GD&T信息,可以高效创建检测程序。此外,通过虚拟仿真技术可对检测程序进行仿真分析,预测可能发生的碰撞干涉,优化检测路径,从而确保程序能够正确安全执行。NX CMM测量模块的编程流程见图1。

图1 编程流程

2.1 检测模型的要求

利用NX CMM模块编制检测程序时需要创建并导入检测模型。检测模型通常可以分为两种类型:三维实体模型和MBD模型。其中,三维实体特征仅包含几何特征及其拓扑关系;MBD模型是在三维实体模型上标注几何公差信息(GD&T)、材料信息及技术要求等产品制造信息(PMI)。检测模型的创建应符合GB/T 26099—2010《机械产品三维建模通用规则》和GB/T 38368—2019《产品几何技术规范(GPS) 基于数字化模型的测量通用要求》等相关标准,按1:1比例建模,模型使用前应经过规范性、完整性及正确性检查,可由设计模型或工艺模型转换。

2.2 零件对准

零件对准是根据零件的设计基准或工艺基准建立基准坐标系,从而将编程坐标系从机器坐标系转换到工件坐标系,一般采用三基面体系创建基准坐标。在创建基准坐标系时,应尽量使用同一测头完成所有基准要素的测量,避免测头定位误差等因素对测量结果产生影响。

NX CMM模块提供的零件对准方式包括对齐和对齐助理,对齐功能需要手动创建基准要素及测量路径,并创建基准坐标系,耗时较长,但相对灵活;对齐助理可自动完成基准坐标系的创建,但仅支持面-面-面、面-线-点和面-圆柱-圆柱三种方式创建。

2.3 创建检测特征及公差

零件的检测模型是由点、直线、面等基本几何特征构成,基于检测模型的编程可以直接从模型中提取检测特征理论参数。NX CMM中支持的检测特征及公差在尺寸检测接口标准(DMIS)中均有定义,包括点、直线、曲线、弧、圆、平面、圆柱、曲面、球等。对于三维实体模型,NX CMM中需要手动创建检测特征并添加公差信息;对于MBD检测模型,由于模型中附带PMI信息,通过NX CMM中的“链接到PMI”功能可自动完成检测特征及几何公差的识别及提取。

2.4 创建检测程序

检测程序创建主要根据检测特征创建检测路径,包括传感器定义、测量点数及分布设置、测量路径规划等。其中,传感器设置是对传感器测针进行设置,旋转式测头需要根据检测特征的法向规划测针的A角与B角,固定式测头可以使用星型测针;测量点数及分布设置应根据检测特征进行规划,影响测量点数的因素包括检测特征尺寸、精度要求及形位公差要求等;测量路径规划还需对测针的运动路径进行合理规划,在不发生碰撞的前提下,测量路径越短,检测时间越短。

2.5 检测程序虚拟仿真

因上述步骤创建的检测程序正确性及安全性未得到验证,若直接将测量程序下传到坐标测量机上执行,容易发生测头碰撞和工件划伤等危险。利用NX CMM中的机床仿真功能可以对整个检测刀轨进行全流程仿真分析,提前发现并记录检测刀轨中存在的碰撞、运动轴超程等问题,从而通过设置碰撞避让策略(如设置安全平面、安全距离、新建传感器、更改探头角度和在刀轨内插入过渡点等)进一步调整检测参数,优化检测路径和消除碰撞等问题,以确保检测程序下传至坐标测量机上正确、安全高效执行。

2.6 程序后处理

不同厂商的测量设备所用的测量软件不同,由于不同软件的编程方式及语法规则不同,程序无法通用,同一零件需要编制多份检测程序,耗费大量时间且不便于程序管理。后处理技术可将同一份检测程序根据DMIS标准转化为尺寸测量设备(DME)通用的DMIS程序。NX CMM模块中提供了包括DMIS3.0、DMIS5.2、MCOSMOS V4.0和PC-DMIS等多种后处理器,根据测量设备所支持的DMIS标准可将同一份检测程序转化为不同坐标测量机能识别的代码,大大提高了程序的通用性,减少重复编程花费的时间与精力。

3 编程实验

本文以图2所示的试验件为例,介绍利用西门子工业软件NX12.0中 CMM模块快速完成检测程序的编制,对应的坐标测量机使用PH10MQ测座,TP200的测头与直径为4mm的红宝石测针,按照上述编程完成检测程序的编制。

(a)MBD检测模型

(1)根据零件二维图纸信息创建MBD检测模型。根据图纸中的检测信息,利用NX 中的PMI标注功能在三维模型上完成GD&T、基准等信息的标注。若由设计模型或工艺模型转化时,需要去除多余的标注信息,仅保留与待测信息相关的PMI标注。

(2)调用CMM模型。在机床视图中,按照调用坐标测量机、调用测座、调用测针的顺序,从CMM库中调用坐标测量机的三维数字化模型。如果CMM库中没有与生产现场的坐标测量机相符合的设备模型,可以使用机床构造器自建设备模型,并完成机床运动链搭建。

(3)使用对齐助手创建基准元素的测量路径以及基准坐标系。

(4)创建检测路径。为避免自动创建的检测路径中使用过多的传感器而影响测量效率,可预先定义传感器参数,包括传感器测头与A角和B角,然后在创建路径时指定传感器角度。预先定义测量方法,针对不同的检测特征,设置测量点数以及布点规则,接近距离与回退距离以及分析模式。

(5)使用“链接至PMI”功能。根据PMI所标注的GD&T信息,自动提取检测特征及公差,自动创建检测路径。

(6)选择全部检测程序,进行程序仿真。仿真时,打开碰撞检测开关,设置碰撞检测的碰撞对。碰撞对一般设为测针与工件、测针与测量机工作台等,当仿真过程发生碰撞、坐标轴超程等错误时,程序中断并给出提示。

(7)设置碰撞避让策略。碰撞避让策略包括制定安全平面、设置安全距离和插入过渡点等,对上述检测路径进行优化调整,并对调整后的程序重新进行仿真,查看所有的碰撞问题是否全部消除。

(8)定义测量本项目所使用的坐标测量机支持的DMIS5.2版本语法。选择DMIS5.2的后处理器将检测路径转化为标准的DMIS程序,程序仿真无异常后,下传到坐标测量机上,检查各项参数无误后,可驱动坐标测量机执行检测任务,并在测量完成后输出结果。

编程完成后,将程序下传到坐标测量机上,按实际坐标测量机的配置(测头名称、参数等)对上述离线编制的检测程序进行调整,驱动坐标测量机根据仿真路径对零件进行检测,从而大幅提高该零件的编程及检测效率。部分检测结果见表1。

表1 试验件测量结果 (mm)

4 结语

本文研究了MBD的坐标测量机编程技术,依托NX CMM检测模块提出了一种高效、通用的离线编程方法,并应用于复杂零件的几何参数检测。与传统的自学习和手工编程方法相比,该方法充分利用MBD模型上所附加的几何信息,快速完成检测程序准备,有利于提高检测数字化水平。