基于UG仿真的插齿刀齿顶圆角设计

姚佳维,孟漪

上海工具厂有限公司

1 引言

在插齿刀加工中,齿轮齿槽根部的过渡曲线由插齿刀齿顶包络而成。过去,由于对齿轮齿槽圆角不重视,同时受刀具制造设备局限性的影响,插齿刀齿顶一般不设计圆角,或只稍微倒钝。随着各领域对齿轮承载能力要求的提高,对齿轮齿槽根部过渡圆弧要求更加精准,在两齿轮啮合过程无干涉情况下,要求齿根圆角的设计能使齿轮承载能力最大化,以提高齿轮寿命,以此提高使用齿轮部件的稳定性及安全性。

由于数控机床的普及,实现插齿刀齿顶圆角不再是难题,而且在磨削过程中圆角的精确度也能得到保证,但前提是在设计插齿刀时给出的圆角参数是最优化的,插出的圆角能满足客户需求,所以要精准设计插齿刀的圆角。插齿刀加工齿轮的过程是齿形逐渐展成的过程,所以齿轮齿槽的圆弧不等于插齿刀齿顶圆角,这给设计带来了一定困难。因此,本文利用UG软件的建模及仿真功能对插齿刀与齿轮的啮合过程进行模拟,研究不同变位系数插齿刀对齿轮齿槽圆角的影响,并通过仿真切削精确模拟出插齿刀新刀的圆角大小以及修磨极限。

2 建立模拟切削模型

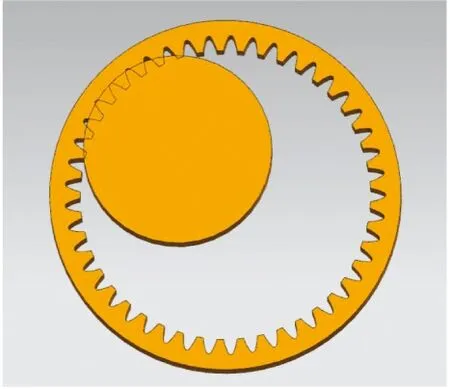

在插齿刀插削制造齿轮时,齿轮齿形由插齿刀和齿轮的啮合运动展成。通常已知齿轮参数,为方便研究,把齿轮作为刀具,插齿刀刀坯作为被加工件。建立如图1所示模型进行仿真切削,其中,图1a和图1b分别为内齿轮和外齿轮的仿真切削模型。为了使研究结果更精准和更有说服力,研究分析了不同变位系数插齿刀对齿顶圆角设计的影响,并建立了以下三种仿真切削情况:①零变位内齿轮与不同变位的插齿刀的仿真切削;②零变位外齿轮与不同变位插齿刀的仿真切削;③变位内齿轮与不同变位的插齿刀的仿真切削。

为了研究不同变位系数插齿刀在插制同一齿轮时的齿顶圆角变化,本文设计了5种不同变位系数的插齿刀,并分别进行切削仿真比较。

(a)内齿轮

2.1 零变位内齿轮与不同变位插齿刀的切削仿真

设内齿轮基本参数为m=2.5,α=20°,Da=φ107.5,Df=φ118.75,S=3.927,R顶=0.625,齿高系数为1,间隙系数为0.25。

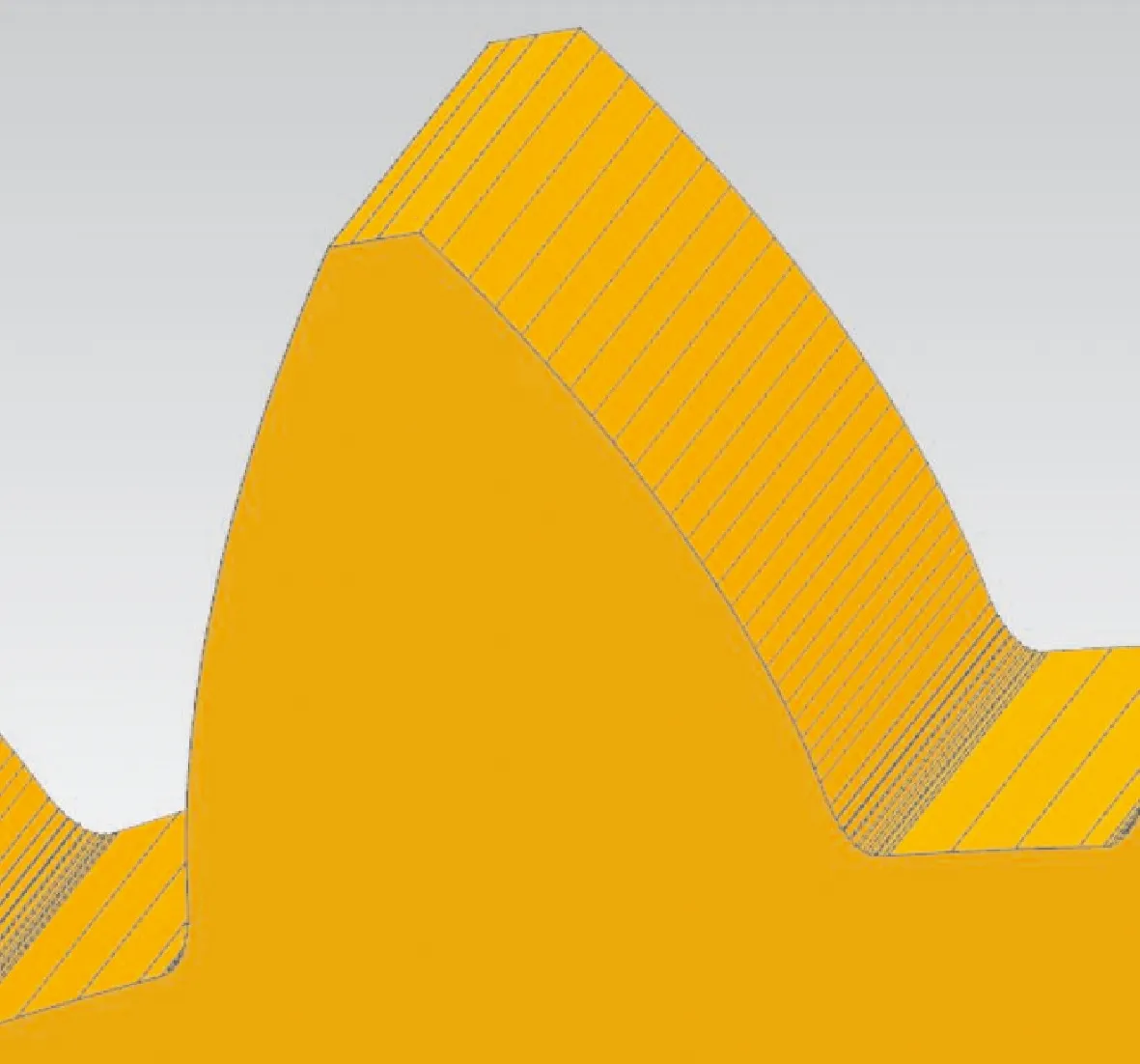

插齿刀基本参数为m=2.5,α=20°,上齿高系数1.25,下齿高系数1.25,插齿刀变位系数及其他参数见表1。根据插齿刀不同变位系数计算外径,建立模型并分别进行仿真切削,切出的齿轮齿顶圆弧分别见图2。观察得到,图2a中几乎没有齿顶端圆弧,且与齿轮齿侧渐开线相交;图2b中齿顶圆角为R0.468,与齿侧渐开线相交;图2c、图2d和图2e中齿顶圆角逐渐增大,分别为R0.622,R0.723和R0.775,且与齿轮齿侧渐开线光滑连接。

表1 插齿刀参数

(a)变位系数0.336

2.2 零变位外齿轮与不同变位插齿刀的切削仿真

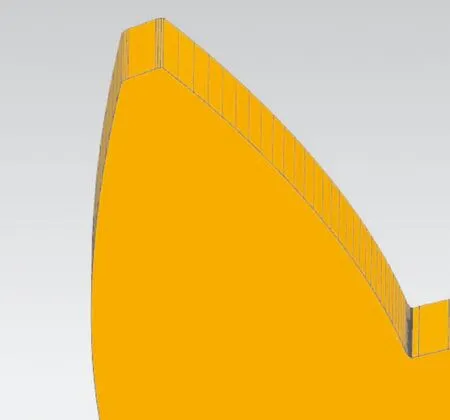

设外齿轮基本参数为m=2.5,α=20°,Da=φ117.5,Df=φ106.25,S=3.927,R顶=0.826,齿高系数为1,间隙系数为0.25。为了使得出的结果具有可比性,外齿轮采用零变位标准齿轮,插齿刀参数仍沿用上一种情况的参数。仿真切出的插齿刀齿顶圆角状态如图3所示,其中,图3a和图3b中齿顶没有形成圆角,图3c、图3d和图3e中形成齿顶尖且有少许圆弧,圆弧与齿侧齿形相交并逐步往齿侧方向延伸,具体参数见表2。

表2 插齿刀参数

(a)变位系数0.336

2.3 变位齿轮与不同变位插齿刀的切削仿真

设内齿轮基本参数为m=2.5,α=20°,Da=φ108.5,Df=φ119.75,S=3.563,R顶=0.625,齿高系数为1,间隙系数为0.25。

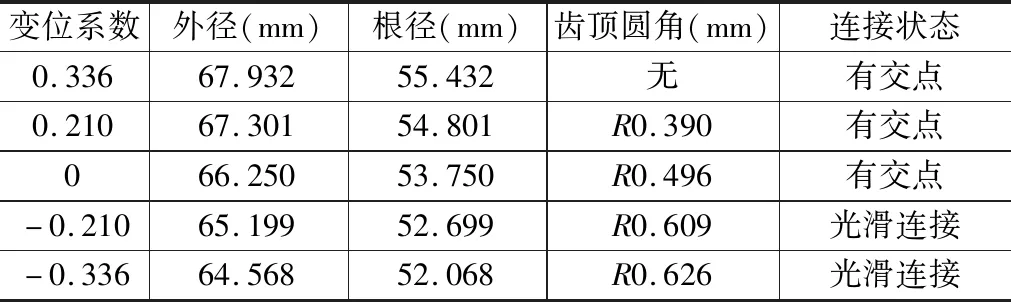

插齿刀基本参数为m=2.5,α=20°,上齿高系数1.25,下齿高系数1.25。与第一种情况相比,本组参数除内齿轮为变位齿轮外,其他参数均不变,插齿刀的参数仍沿用第一种情况的参数。仿真切出插齿刀齿顶圆角状态如图4所示,图4a和图4b中仅齿顶有一点圆弧,图4c中已有圆角,但与齿侧有交点,图4d和图4e中齿顶圆角分别为R0.609和R0.626,且与齿侧光滑链接,具体参数见表3。

表3 插齿刀参数

(a)变位系数0.336

3 模拟切削结果分析及应用

结合表1~表3和图2~图4分析发现,随着插齿刀的变位系数由正值变为负值,不论内齿轮还是外齿轮,仿真切出的插齿刀圆角越来越大;而插齿刀的变位系数越向正值发展,仿真切出的插齿刀齿顶圆角越小,并与齿侧齿形形成交点,交点逐渐向齿顶延伸,直至无圆角。因此可以认为:①具有相同齿顶圆角和不同变位系数的插齿刀,其插出的齿槽圆角不同,插齿刀的变位系数与插制出齿轮的齿槽圆角成反比;②当插齿刀齿顶不带圆角时,展成出的齿槽圆角是插齿刀某一变位时的最小圆角,如果要得到更小的齿槽圆角,只能正向调整插齿刀的变位系数;③插齿刀插制出的齿槽圆角有最小值,不会随着插齿刀的正向变位而无限变小。

齿轮的齿侧齿形一般由渐开线和过渡曲线组成,齿形由滚齿或插齿的方法展成,采用两种方法加工出的渐开线部分轮廓相同,加工出的过渡曲线部分形状会有差异。在UG软件的齿轮建模中,可以根据不同的加工方法给出相应的齿形齿轮模型。所以,在已知齿轮参数的情况下,利用UG软件的齿轮建模功能可以快速建立齿轮模型,确定插齿刀刀坯的外径并进行仿真切削。

一般来说,当齿轮槽底圆角有要求时,避免选用如图3a所示无任何圆角的齿顶形式,这种情况的插齿刀插制出的齿轮槽底圆角极有可能小于建模时的圆角。选用齿顶带圆角的插齿刀(光滑连接或有交点)时,插制出的齿轮槽底圆角基本能满足图纸要求,但在有交点时可能存在齿轮过渡曲线粗糙度差的情况。另外,插齿刀不同截面的变位系数不同,假设不同截面的齿顶圆角不变,随着修磨次数的增加,插齿刀变位系数沿负向变化,根据上述插齿刀的变位系数与插制出的齿轮齿槽圆角成反比的结论,插齿刀修磨后插出的齿槽圆角会变大。通常,插齿刀磨削齿顶时,砂轮与齿向有一个回转角,故磨出的齿顶圆角为沿齿向逐渐变小的圆弧,因此插齿刀修磨后插制出的圆角基本可以保持不变(或能控制在一定公差范围内)。

4 结语

除了专业软件外,精确设计插齿刀齿顶圆角的计算困难,推导公式和计算过程是一个繁琐耗时的过程。利用UG软件进行仿真切削可以更直观和精确地设计插齿刀的圆角,且可以根据齿轮齿槽圆角的公差确定插齿刀的修磨极限。利用这个方法设计的新刀能达到最佳状态,经几次修磨后插出的齿轮精度也能达到客户要求。