高效抗疲劳螺栓装配沉孔加工技术

唐臣升,张宾,隋晓兵,唐鹏,赵丹,焦亦彬

沈阳飞机工业(集团)有限公司

1 引言

螺栓连接广泛应用于飞机装配中,而连接结构是整个装配结构中刚度较为薄弱的部位,振动等交变应力是导致连接部位产生疲劳失效的主要原因[1-3]。疲劳失效是螺栓的主要失效形式之一,有试验数据表明,螺栓连接50%以上的失效是疲劳破坏[4],螺栓材料的选择、连接形式及结构在很大程度上决定了其结构的静强度和振动疲劳强度[5]。

在航空制造领域,抗疲劳螺栓装配沉孔是由两个不同锥角的锥面复合而成,较小锥角的锥面称作圆根倒角。目前抗疲劳螺栓装配沉孔加工的主要方法是:钻完螺栓底孔后,先用单角度锪钻加工出较大锥角的圆锥面沉孔,再用钻头近似处理圆根倒角,这种方法会导致抗疲劳螺栓装配制孔的加工质量差和加工效率低。

本文通过对抗疲劳螺栓装配沉孔加工方法及刀具技术的系统研究,研制出满足高效抗疲劳螺栓装配沉孔加工复合角度锪窝钻(简称锪钻)[6],并通过加工试验优化刀具的材料、结构参数和切削加工参数,解决了抗疲劳螺栓装配沉孔加工精度与质量的技术难题。

2 高效抗疲劳螺栓装配沉孔加工方法

2.1 被加工对象的特征与技术要求

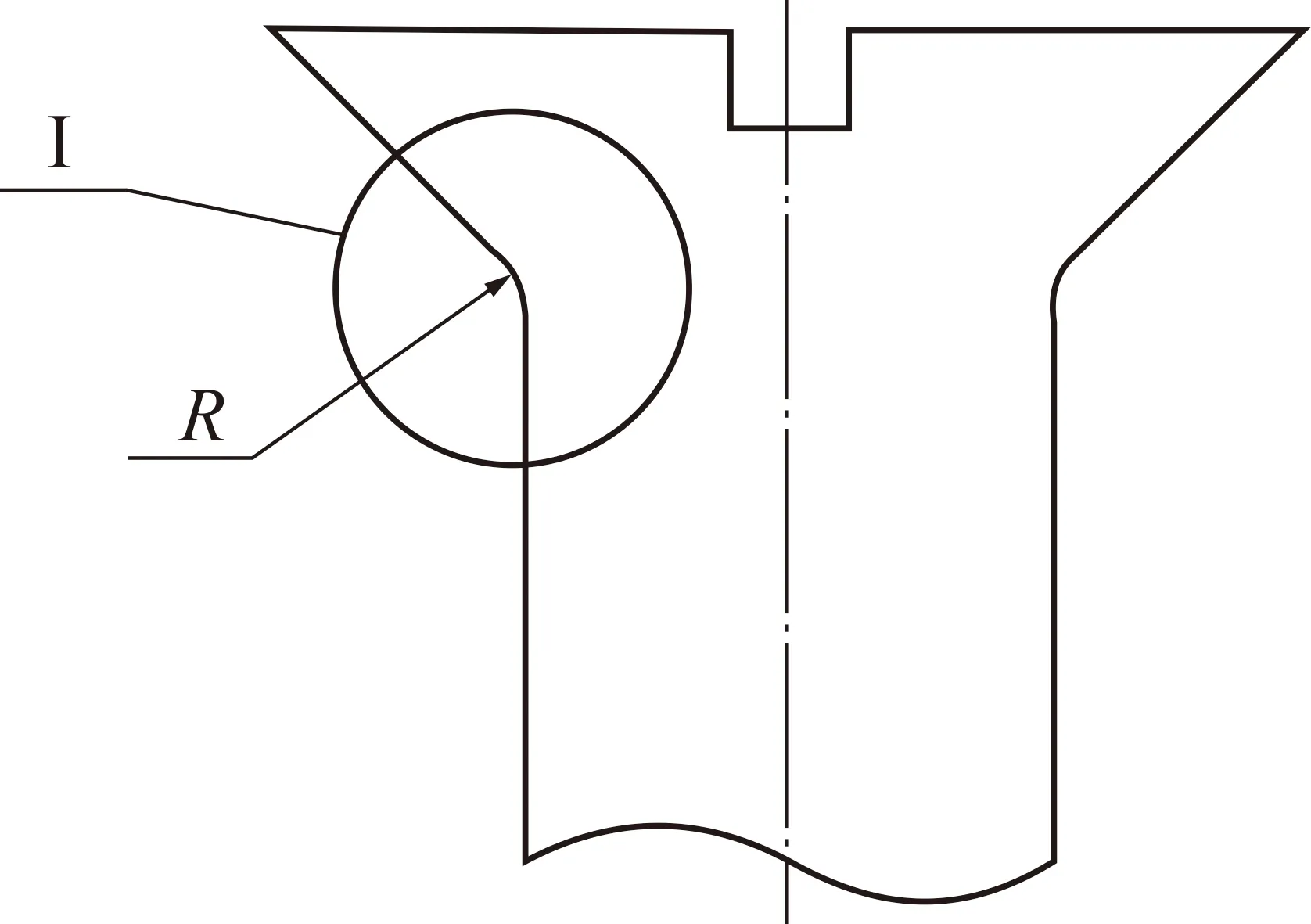

根据飞机设计的技术要求,用于活动口盖等处的连接螺栓沉头锥面与螺栓杆的圆柱面相交处应具有相应的圆弧面(即圆环面)过渡,以增强螺栓的连接强度,尤其是螺栓的抗疲劳强度。图1为螺栓结构的剖面及Ⅰ处的局部放大。

(a)剖面图

根据飞机设计的技术要求,抗疲劳结构的螺栓装配沉孔加工必须满足其装配连接技术要求,而非抗疲劳螺栓装配沉孔结构无法满足抗疲劳结构的螺栓装配连接技术要求,不仅影响了飞机装配连接的质量,而且存在装配连接的局部干涉和应力集中等隐患,从而产生负面作用的抗力。图2为非抗疲劳螺栓装配沉孔结构及其Ⅱ处局部放大图,图3为非抗疲劳螺栓装配沉孔与螺栓发生干涉的示意图。

(a)剖面图

图3 非抗疲劳螺栓装配沉孔与螺栓干涉

2.2 抗疲劳螺栓装配沉孔加工方法

(1)非抗疲劳螺栓装配沉孔加工方法

非抗疲劳螺栓结构装配沉孔的加工方法是直接应用角度锪钻(角度一般为90°)进行锪孔加工,加工出的沉孔锥面与螺栓装配孔圆柱面相交处(见图2)没有相应的圆弧面(即圆环面)过渡。

(2)抗疲劳螺栓装配沉孔加工方法

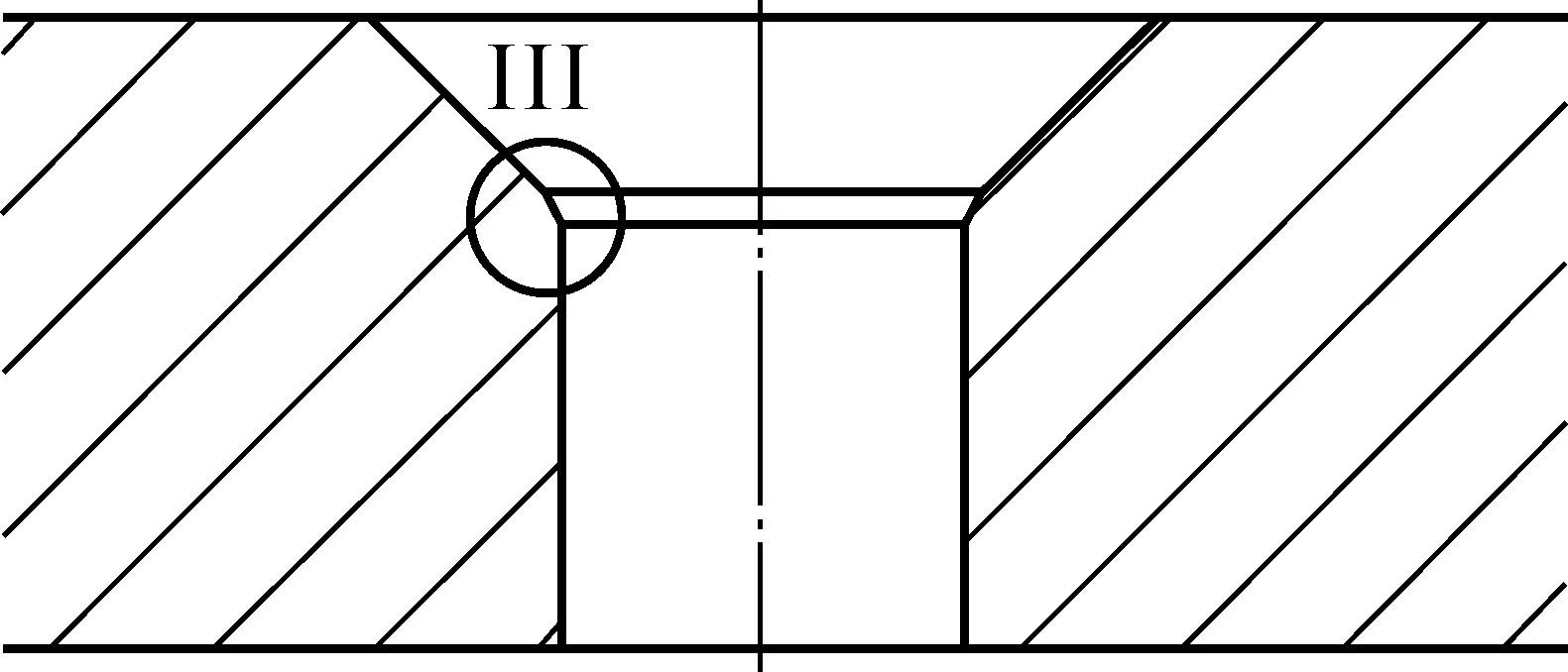

由于非抗疲劳螺栓装配沉孔结构无法满足抗疲劳结构的螺栓装配连接技术要求,抗疲劳螺栓与非抗疲劳螺栓装配沉孔连接必然会产生装配连接的局部干涉,从而产生负面作用的抗力,导致应力集中等隐患,因此,必须对抗疲劳螺栓装配沉孔的结构进行改进与完善。为了满足抗疲劳结构的螺栓装配连接的技术要求,设计了一款适合抗疲劳结构螺栓装配连接要求的锪钻,以满足抗疲劳结构螺栓装配连接沉孔的加工要求。如图4所示,图4a为抗疲劳螺栓装配沉孔结构,图4b为Ⅲ处的局部放大图。

(a)剖面图

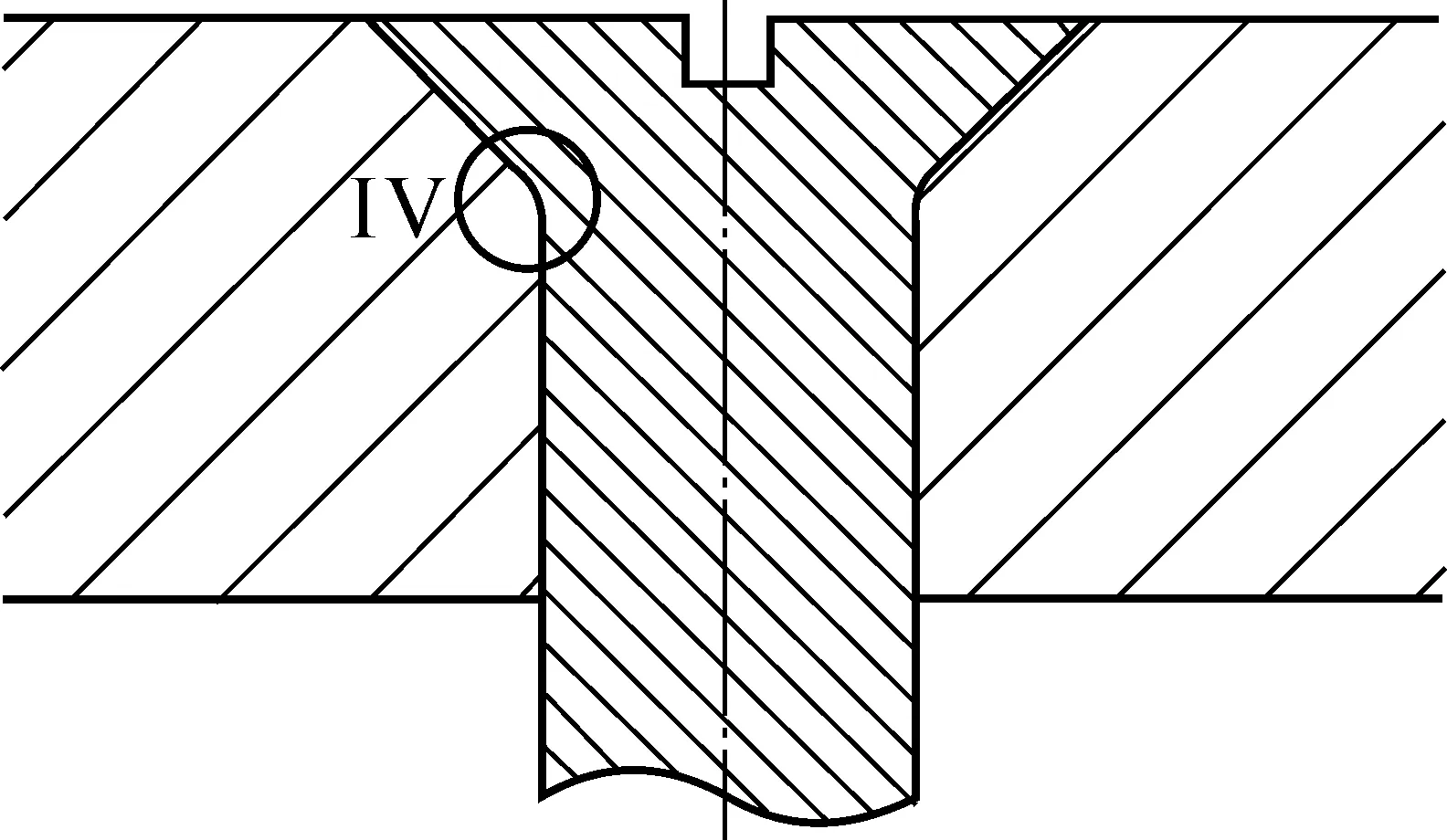

抗疲劳螺栓装配沉孔结构与抗疲劳结构的螺栓装配连接方式见图5,其中,图5a为抗疲劳螺栓装配沉孔结构与抗疲劳结构的螺栓装配连接示意图,图5b为Ⅳ处局部放大图。

(a)剖面图

根据标准中螺栓沉头与螺栓杆过渡圆弧的数值,设计出抗疲劳结构的装配沉孔,以满足抗疲劳结构的螺栓装配连接要求。

3 高效抗疲劳螺栓装配沉孔加工刀具研制

3.1 整体硬质合金锪钻设计

整体硬质合金锪钻结构见图6。图6a为整体硬质合金锪钻主视图,锪钻柄部为直径8mm的1:20圆锥柄,以满足与锪孔加工的轴向限位器配合,图6b为整体硬质合金锪钻左视图,图6c为整体硬质合金锪钻的切削刃法向剖面图。

1.锪钻导轴 2.锪钻刃部 3.锪钻柄部

整体硬质合金锪钻技术要求:螺旋角(或斜齿)为0°~5°,当螺旋角增大时,可以适当减小前角,保证被加工锥面母线的直线度,并尽可能保证切削刃的直线度;导轴至少1/4长度圆柱面需保持完整;45°与90°切削刃相交处的圆角半径应小于0.1mm;保证45°切削刃处容屑槽有足够的深度。

3.2 高效抗疲劳螺栓装配沉孔加工刀具制造

为了保证该专用刀具的制造质量,并为该专用刀具的结构设计优化试验提供可靠的技术数据,本项目制定了严格的制造及质量控制要求:①导轴与被加工孔配合圆柱面的完整性;②锥角为45°切削刃处的容屑性;③切削刃的锋利性及刃部与柄部异径处的过渡连接圆弧半径。采用先进的五轴五联动数控磨刀机制造整体硬质合金锪钻,刀具的检测应用专业高精度刀具检测仪器。

3.3 加工切削试验及锪钻参数优化

(1)切削试验

在满足加工质量的前提下,通过系统切削试验确定高效抗疲劳螺栓装配沉孔加工切削试验参数,以更好地满足生产线需要,为装配生产线提供优质高效的抗疲劳螺栓装配沉孔加工专用刀具及其合理的使用寿命。为了实现刀具结构设计的优化目标,切削试验采用下列技术方案:①设计正交试验方案进行切削试验。对M5、M6、M8、M10、M12、M14和M16等7种规格的90°沉头螺栓抗疲劳装配沉孔加工锪钻进行优化;②采用高精度工具显微仪检测刀具切削刃磨损情况;③依据试验数据对抗疲劳螺栓装配沉孔加工刀具结构进行优化。

切削试验的硬件包括手持式风枪、工具显微仪和抗疲劳螺栓装配沉孔加工刀具。

试验的主要内容:M5、M6、M8、M10、M12、M14、M16等7种规格螺栓的抗疲劳装配沉孔加工。试验刀具:整体硬质合金锪钻。试验操作规范:切削加工试验时,采用手持风枪夹持抗疲劳螺栓装配沉孔加工刀具进行抗疲劳装配沉孔加工。试验数据采集要求:被加工表面粗糙度满足装配要求;被加工沉孔与螺栓装配无干涉。

(2)刀具参数优化

依据切削试验以及试验数据对高效抗疲劳螺栓装配沉孔加工刀具进行结构参数优化,使该专用工具的结构设计更合理,从而提高抗疲劳螺栓装配沉孔加工的质量和效率。

综合分析试验数据,锪钻结构参数优化结果如下:①切削刃数量Z=3;②切削刃为螺旋齿(或斜齿),螺旋角β=3°~5°;③切削刃前角γ=0°~5°,当螺旋角增大时,可以适当减小前角;④加工铝合金时,切削刃后角α=13°~15°;加工钛合金时,切削刃后角α=14°~16°;加工超强度钢时,切削刃后角α=12°~14°;⑤切削刃f刃控制在0~0.03mm范围内;⑥保证被加工锥面母线的直线度,并尽可能保证切削刃的直线度;⑦导轴至少1/4长度圆柱面保持完整;⑧45°与90°切削刃相交处的圆角半径应小于0.1mm;⑨45°切削刃处容屑槽深度不小于1mm;⑩刀具切削刃的材料为Y330或K30类硬质合金。

高效抗疲劳螺栓装配沉孔加工刀具使用注意事项:刀具使用前检查刀具是否存在质量问题;刀具使用过程中应避免非正常操作,尤其应避免刀具与其他物体撞击;刀具使用后将杂物清理干净。

4 结语

综合上述关于抗疲劳螺栓装配沉孔加工刀具优化数据,最终确定抗疲劳螺栓装配沉孔加工刀具的材料及其结构为整体硬质合金复合角度锪钻,不仅可以提高抗疲劳螺栓装配沉孔加工的质量和效率,还可以使刀具的切削性能更好,刀具寿命更长,具有更高的性价比。