基于有限元的SiCp/Al复合材料切削机理及表面质量研究

谢朝雨,张旭,程耀天,陈文翔,陈玉凤

上海工程技术大学

1 引言

SiCp/Al复合材料具有高比强度、良好的导热性、低热膨胀系数和优良的耐磨性等特点,广泛应用于航空航天、光学元器件和汽车等领域[1,2]。然而,因为SiC颗粒与铝基体的力学性能不同,加工过程中的断裂模式也完全不同,导致工件加工精度低,表面质量差,因此限制了其发展和应用。为了提高SiCp/Al复合材料加工精度,有必要进一步研究其切削过程中的材料去除机理及表面质量的影响因素。

为深入了解SiCp/Al复合材料的微观切削过程,众多研究者采用有限元技术模拟该过程并取得了一些成果。Fathipour M.等[3]运用ABAQUS软件建立了SiCp/Al复合材料的二维切削模型,发现切屑呈锯齿状,且切削表面上存在孔洞和一些裂纹。王进峰等[4]使用ABAQUS有限元软件从微观角度对SiCp/Al复合材料切削过程中刀具和颗粒间的相互作用及切屑形成等方面进行了模拟。王阳俊[5]建立SiCp/Al复合材料的切削仿真模型,研究了加工表面的缺陷形成机理,并通过切削试验进行验证。

以上研究模型为了简化仿真过程,没有考虑铝基体中SiC颗粒的随机分布特点,省略了颗粒-基体界面行为的模拟,而且缺乏对已加工表面轮廓几何特征的定量分析。本文采用有限元方法研究了SiCp/Al复合材料的切削去除机理以及切削深度和切削速度对其加工表面质量的影响规律。建立的仿真模型综合考虑了颗粒随机分布的特点及内聚力模型,并通过轮廓算术平均偏差Ra对加工表面几何特征进行定量分析。

2 SiCp/Al复合材料二维正交切削仿真模型

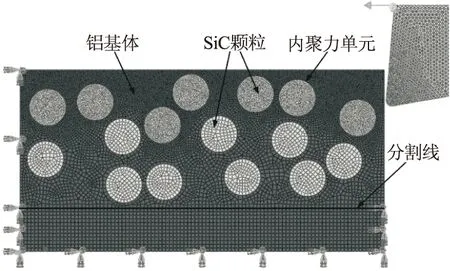

为了使切削模型更接近真实的复合材料加工情况,在ABAQUS软件中运行Python脚本,使得相同直径的圆形SiC颗粒在铝基体中随机分布。为了提高计算效率,将工件模型下部分划分为均质铝基体材料,最终建立的颗粒增强复合材料切削过程的二维正交有限元分析模型见图1。

图1 SiCp/Al复合材料多相混合内聚力有限元切削模型

颗粒-基体界面层为零厚度的内聚力单元,用于切削过程中传递应力和模拟颗粒脱粘。切削仿真中采用PCD刀具,并将其设置为刚体,刀具的前角和后角分别为5°,10°,切削刃半径为1.5μm。圆形SiC颗粒直径为10μm,颗粒体积分数约为25%。工件整体尺寸为100μm×50μm。模型的左侧面、底部及右侧下部分受约束固定不动。铝基体及SiC颗粒的网格类型均为CPE4RT,靠近切削路径附近的基体及颗粒网格密度最为密集,而远离切削路径的网格密度较小。刀具网格类型为CPE3T,对刀尖处的网格进行细化。工件及刀具网格尺寸最小处均为0.5μm。

3 SiCp/Al复合材料本构模型的建立

3.1 铝基体本构模型

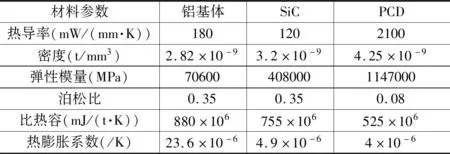

表1为铝基体、SiC颗粒及PCD刀具的材料参数[6]。用Johnson-Cook本构模型描述铝基体的动态力学性能,其表达式[7]为

表1 铝基体、SiC颗粒及PCD刀具的材料参数

(1)

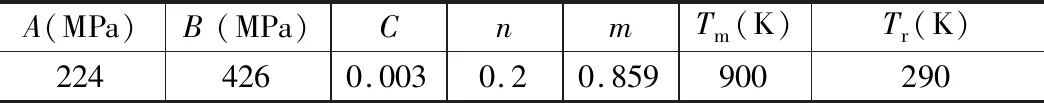

Johnson-Cook本构模型参数[6]见表2。

表2 铝基体的Johnson-Cook参数

3.2 SiC颗粒本构模型

采用脆性开裂模型模拟SiC颗粒在切削过程中的损伤演化过程。SiC颗粒在断裂前处于弹性状态,采用最大正应力准则作为其断裂开始的判断准则[8],即

max(σ1,σ2,σ3)=σ0

(2)

式中,σ1,σ2,σ3为主应力分量;σ0为SiC颗粒的破碎应力。

颗粒断裂后,采用断裂能准则描述其失效演化行为,裂纹开裂位移un0可表示为

(3)

剪应力保留模型可以用于描述因剪切应力引起的裂纹扩展,SiC颗粒在失效演化阶段的剪切模量Gs计算公式可表示为

(4)

式中,G为剪切模量;为材料的剪切保留因子。

(5)

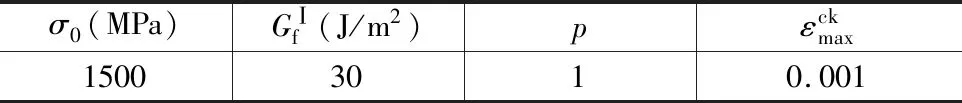

SiC材料脆性断裂所需要的相关参数见表3。

表3 SiC颗粒的脆性断裂参数

3.3 内聚力单元本构模型

零厚度内聚力模型的裂纹起始损伤用最大名义应力准则判断,计算公式为[9]

(6)

式中,σn,σs分别为法向应力值和切向应力值;分别为最大名义法向应力值及切向应力值。

当界面层出现损伤后,通过刚度衰减系数D描述其后续退变过程,即

(7)

衰减系数D的计算公式为[10]

(8)

内聚力层的开裂过程可以由界面层强度σmax和界面断裂能GC的材料参数确定。界面断裂能和界面层开裂位移的计算公式为

(9)

4 SiCp/Al复合材料的切削机理

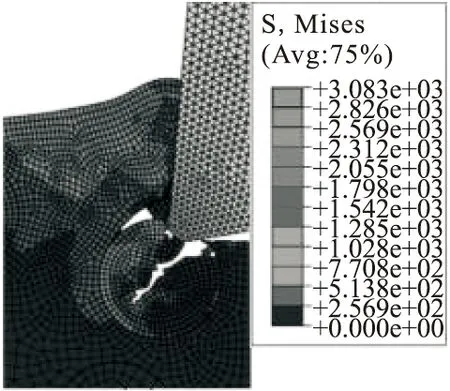

图2为切削仿真过程中发现的SiC颗粒的三种去除方式。如图2a所示,当刀具切削颗粒上方时,铝基体由于塑形变形而被拱起,颗粒由刀尖处产生裂纹并随着刀具运动裂纹不断扩展,最终颗粒上部被去除。当刀具切削颗粒中部时,颗粒同样产生脆性裂纹,但是裂纹扩展范围更大,颗粒去除面积也更大(见图2b)。当刀具切削颗粒下部时,颗粒去除方式完全不同,由于刀具的推挤作用,内聚力单元失效,脱粘的颗粒整体连带一部分基体材料从基体上分离,在加工表面上留下半圆形洼坑(见图2c)。

由此可见,SiC颗粒与切削路径的相对位置对颗粒的去除机理有很大影响。在SiCp/Al复合材料切削过程中,主要存在铝基体塑形变形、颗粒破碎及颗粒脱粘等失效形式。由于材料的差异性,铝基体主要发生塑形变形,而SiC颗粒主要以脆性开裂及脱粘的形式而失效。

(a)刀具切削颗粒上部

5 切削深度对SiCp/Al复合材料缺陷形成及切削力的影响

5.1 切削深度对切屑形态及表面缺陷的影响

采用单因素法研究不同切削深度对SiCp/Al切屑形态及表面缺陷形成的影响,当切削深度的取值为2μm,4μm,6μm,8μm,10μm,切削速度均为500mm/s,取前4种切削深度作对比分析,切削仿真结果见图3。

当切削深度值为2μm时,刀具对复合材料的去除量小,在切削过程中产生细小且成条状的切屑。同时,颗粒在刀具作用下出现裂纹并从切削表面延伸至亚表面(见图3a);当切削深度值为4μm时,切屑尺寸增加且成“锯齿状”,颗粒的去除面积及破碎的颗粒数量增加(见图3b);当切削深度增加至6μm时,可以看到切屑尺寸明显增加,颗粒破碎程度加剧,对已加工表面质量造成了不良影响(见图3c);当切削深度增加至8μm时,如图3d所示,颗粒的去除面积进一步增加,切削表面留下凹坑缺陷,表面质量逐渐恶化。

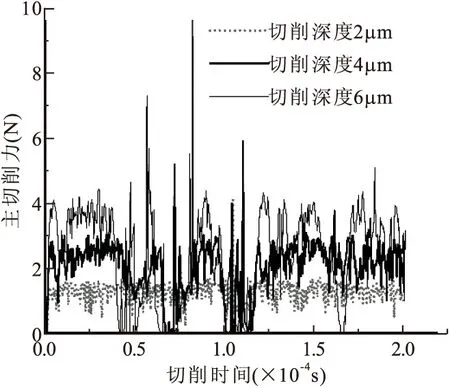

5.2 切削深度对切削力的影响

分别取切削深度为2μm,4μm及6μm时的主切削力进行对比分析(见图4a)。可知,当切削深度增加时,刀具与颗粒相互作用的次数增加,导致主切削力上下波动程度增加,切削力峰值相应增加。图4b为5次不同切削深度下平均主切削力的数值变化情况,可见,平均主切削力随切削深度增加而增大。这是由于增加切削深度时,单位时间内SiCp/Al复合材料的去除量增加,被去除材料对刀具沿切削方向上的作用力增大,最终导致平均主切削力增大。

(a)2μm

(a)主切削力变化

6 切削速度对SiCp/Al复合材料切削表面质量的影响

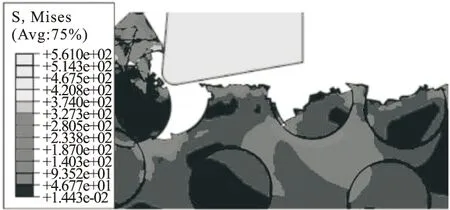

采用单因素法研究切削速度对切削表面质量的影响。切削速度取值为500mm/s,1000mm/s,1500mm/s,2000mm/s,切削深度均为5μm,其他参数不变。图5为切削速度分别为500mm/s和1000mm/s时的切削仿真过程。

(a)Vc=500mm/s

当切削速度为500mm/s时,靠近刀尖的颗粒从基体中脱粘,在加工表面上留下大的凹坑,而且其他颗粒裂纹扩展范围及深度都较大;当切削速度增加至1000mm/s时,靠近刀尖的颗粒不再出现脱粘现象,颗粒表面仅有一些深度较浅的裂纹,同时,其他颗粒的缺陷深度也减小,加工表面质量得到改善。原因是增大切削速度时,颗粒在较强的刀具作用下更容易破碎,同时切削时间也相应缩短,使得裂纹没有足够时间扩展,因此缺陷深度减小。

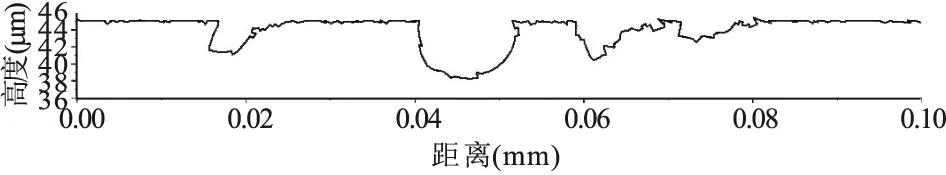

为了更加合理地评价已加工表面质量,现提取4种不同切削速度下已加工表面的轮廓高度值进行对比分析(见图6)。可知,切削速度增大时,加工表面的凹坑缺陷逐渐由众多细小的裂纹替代,表面质量也逐渐改善。

(a)500mm/s

图7为上述4种仿真表面的轮廓算术平均偏差Ra,随着切削速度的增大,Ra值逐渐减小,说明增大切削速度有利于改善SiCp/Al复合材料的切削表面质量。

图7 不同切削速度时切削仿真表面轮廓算术平均偏差Ra

7 结语

基于有限元法建立SiCp/Al复合材料的多相混合内聚力切削仿真模型,对其切削机理以及切削深度和切削速度对加工表面质量的影响规律进行了研究。研究结果表明,铝基体塑形变形、SiC颗粒破碎、颗粒脱粘及界面损伤是主要的失效形式,且颗粒与切削路径的相对位置对颗粒的去除方式有很大影响。增加切削深度时,颗粒破碎程度加剧,切屑尺寸也随之增加,主切削力波动程度及其平均值增加。此外,增大切削速度能够降低SiCp/Al复合材料的切削表面轮廓算术平均偏差Ra,从而改善表面质量。