厚度模压电超声换能器无源声学材料研究进展∗

陈 燕 林兴国 李 明 袁懋诞 纪轩荣

(1 省部共建精密电子制造技术与装备国家重点实验室 广东工业大学机电工程学院 广州 510006)

(2 中广核检测技术有限公司 深圳 215004)

0 引言

超声换能器是发射和接收超声波的电声转换器件,被广泛应用于工业、医学和军事等领域[1−6]。常用的厚度振动模式压电超声换能器[7]通常由压电层、匹配层和背衬层组成。其中,压电层多采用压电陶瓷、压电单晶和压电复合材料(如1-3、2-2 型压电复合晶片等),其声阻抗远大于被测组织和物体。这种阻抗差异影响声波能量的传输,导致换能器性能欠佳。为了提高声能量的传输效率,通常在压电层的前端增加一层或多层匹配层。此外,在压电层的背侧覆盖具有高声衰减的背衬层,以吸收后方的声能,抑制多余的振动,以期获得宽带窄脉冲信号[8]。另外,声透镜具有良好的聚焦特性,可以把超声波声束变细,以提高横向分辨率,满足不同应用领域对声强或检测分辨率的需求[9]。本文综述了近年来厚度模压电超声换能器匹配层、背衬层以及声透镜的研究进展,并对未来发展方向进行了展望。

1 厚度模压电超声换能器匹配层

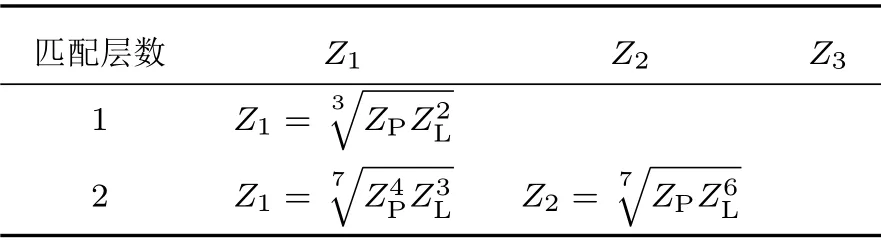

匹配层的声阻抗和厚度决定了换能器的声学性能[10]。通常匹配层的声阻抗根据压电层和被测组织或物体的声阻抗(水、生物组织~1.5 MRayl)计算所得;而厚度通常取材料在换能器中心频率对应波长的1/4。表1列出了常用的基于KLM模型的Desilets 匹配层阻抗计算公式,压电层、第n层匹配层以及被测物体的声阻抗分别为ZP、Zn、ZL[11],每层匹配层的厚度均满足1/4 波长理论。由于工艺上的原因,两层以上匹配层的换能器较少。商用换能器多采用双层匹配层来提高换能器性能。

表1 Desilets 的声阻抗计算公式[11]Table 1 Desilets’ acoustic impedance calculation formula[11]

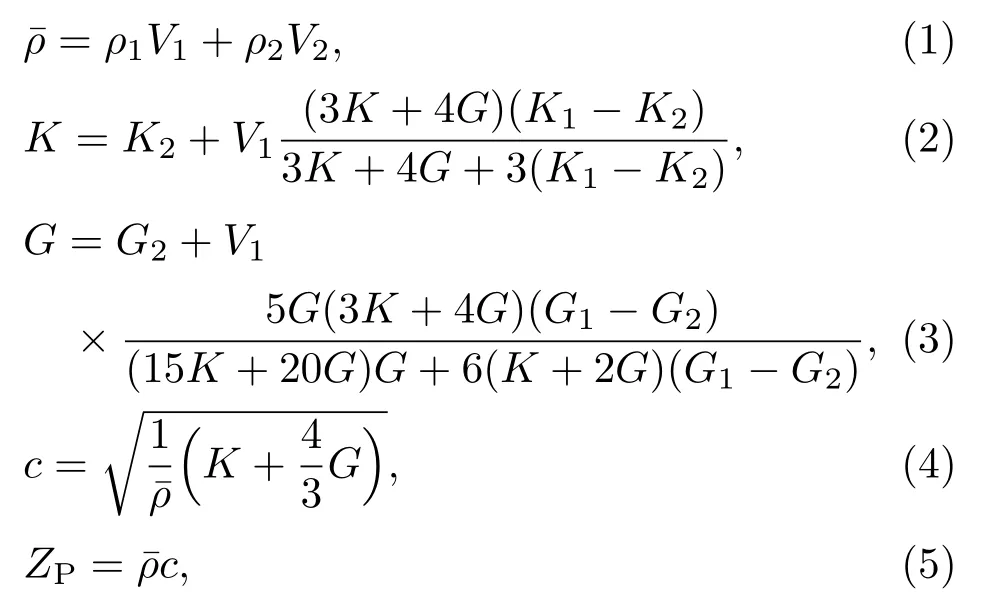

在自然界中,难以找到符合理论设计的匹配层材料,换能器的匹配层通常采用聚合物和固体颗粒粉体混合而成。通过调整聚合物和粉体的比例[12−13],来改变匹配层的声阻抗,以满足匹配层的设计需求。基体材料聚合物一般为环氧树脂、聚乙烯等有机物,填充料多为陶瓷或金属粉体。Dvaney等[14]、刘鹏波等[15]建立了该类0-3 复合材料的理论模型,混合后材料密度、复合材料的体积模量K、复合材料的剪切模量G、纵波声速c、复合材料匹配层声阻抗ZP计算公式如下:

其中,ρ1和ρ2分别代表填充材料和基体的密度,V1和V2分别代表填充材料和基体的体积分数;K1和K2分别为填充材料和基体的体积模量,G1和G2分别为填充材料和基体的剪切模量。填充物颗粒的尺寸需小于声波波长。

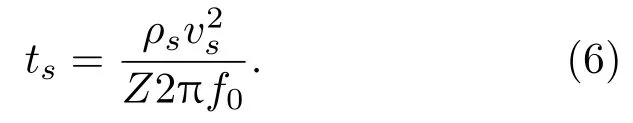

Toda 等[16]提出了一种基于弹簧-质量理论设计匹配层的方法,采用声阻抗差异较大的两种材料厚度方向叠层作为等效匹配层,分别用低阻抗聚合物和高阻抗金属作为弹簧层和质量层。Toda 等使用聚偏氟乙烯(PVDF)和铜粘结作为第一匹配层,聚酰亚胺作为第二匹配层。通过控制弹簧层和质量层的厚度可灵活调节声阻抗,满足与不同压电层的匹配需求。Gorostiaga 等[17]在金属箔上旋涂聚二甲基硅氧烷(PDMS)也制备了弹簧-质量型匹配层。该类匹配层声阻抗遵循上述Desilets 匹配层设计理论,厚度计算公式如下:

弹簧层厚度ts:

质量层厚度tm:

其中,ρs代表弹簧层的密度;vs代表弹簧层的声速;f0为换能器谐振频率;ρm代表质量层的密度。

1.1 低频超声换能器(< 15 MHz)匹配层

Liu 等[18]将环氧树脂和氧化锆粉混合制备匹配层用于铌镁酸铅-钛酸铅(PMN-PT) 单晶/环氧树脂1-3 复合材料超声换能器。将环氧树脂(EPOTEK 301)和氧化锆按1:1.2 和1:1.6 的质量比混合,获得了声阻抗分别为4.8 MRayl 和5.7 MRayl 的匹配层。较低声阻抗(4.8 MRayl)匹配层的超声换能器具有较高的灵敏度(插入损耗IL) 为−21.93 dB,带宽为102.7%;而较高声阻抗(5.7 MRayl)匹配层的超声换能器具有较大的带宽为117.3%,而灵敏度减小为−24.08 dB。Lau 等[19]制备1/8 波长厚度双层匹配的PMN-PT 单晶相控阵(16 阵元)换能器,采用氧化铝粉(粒径2~5 µm)和环氧树脂(EPOTEK 301) 混合制备了第一匹配层,纯环氧树脂(EPOTEK 301)为第二匹配层。配合适当的重背衬(16 MRayl),该阵列换能器的信号带宽高达110%,高于商用锆钛酸铅压电陶瓷(PZT)单阵元换能器(70%)。该方法因匹配层厚度减小而降低声衰减,有利于灵敏度的提高。Li等[20]报道了一种尖锥状超结构材料匹配层,如图1所示。基于1-3 复合材料均匀应变(iso-strain)理论,该匹配层声阻抗计算公式(8)如下:

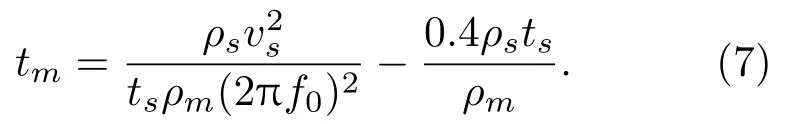

图1 尖锥状超构匹配层的制备流程和换能器的性能表征[20]Fig.1 The preparation process of the cone-shaped metamaterial matching layer and pulse-echo waveform spectra of the transducer[20]

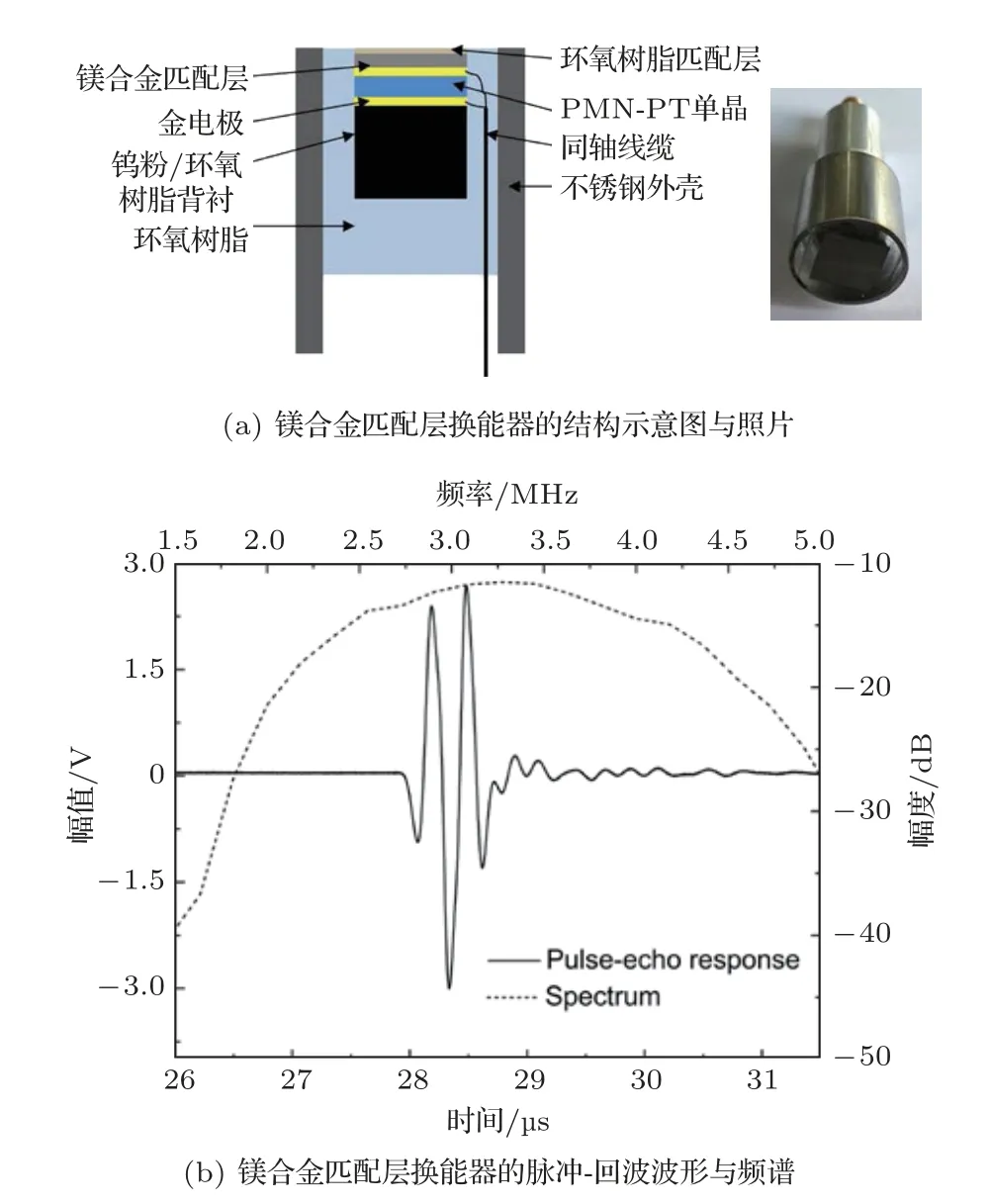

其中,cij和c′ij表示二氧化硅和树脂的弹性常数,ρ和ρ′为二氧化硅和树脂的密度,n为二氧化硅体积分数,1−n为环氧树脂体积分数,公式(9)表示n随距离t沿长度为L的锥体的变化。

用氢氟酸刻蚀二氧化硅光纤束形成尖锥微结构,用环氧树脂(EPOTEK 301)填充间隙,尖锥底部直径约100 µm,尖锥的间距为122 µm,沿着声传播方向声阻抗由高到低(11.4~3 MRayl)逐渐变化。该种梯度匹配层有利于提高声能的透过率及换能器带宽,所制备的PZT 压电陶瓷换能器中心频率为4 MHz,−6 dB带宽为107%。

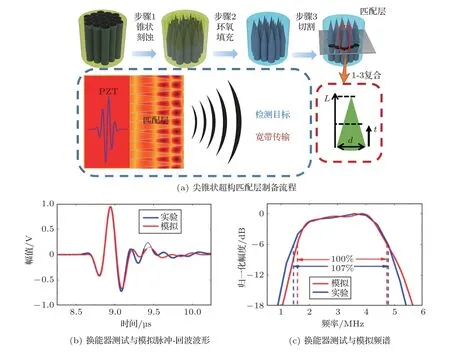

Guillermic 等[21]制备了一种与水声阻抗匹配的匹配层。将二氧化钛粉与PDMS 按体积比混合制备匹配层。当体积比为17.5%时,样品在0.5~6 MHz 范围测试,声阻抗约为1.5 MRayl;当加载500 kHz 的短脉冲后,其反射信号几乎为零,表明该样品具有较好的阻抗匹配。Huang 等[22]将声衰减系数较小的聚氨酯(PU)作为匹配层,用于锆钛酸铅陶瓷/环氧树脂1-3 复合超声换能器(中心频率~300 kHz)。随着匹配层的厚度增加(1.1~2.5 mm),换能器的接收响应先增大,后减小。当匹配层的厚度为2.2 mm 的时候,接收响应幅值最大。Guo等[23]采用高声阻抗的(10.36 MRayl)镁合金作为匹配层制备了3.5 MHz 的PMN-PT 单晶换能器,如图2所示。采用该合金匹配层制备的换能器−6 dB 带宽为67%,插入损耗为−11.4 dB,性能优于钨粉树脂制备的0-3 复合材料匹配层换能器(带宽~40%,插入损耗−13.5 dB)。

图2 镁合金匹配层换能器的结构和性能表征[23]Fig.2 The structure and performance of transducer with magnesium alloy matching layer[23]

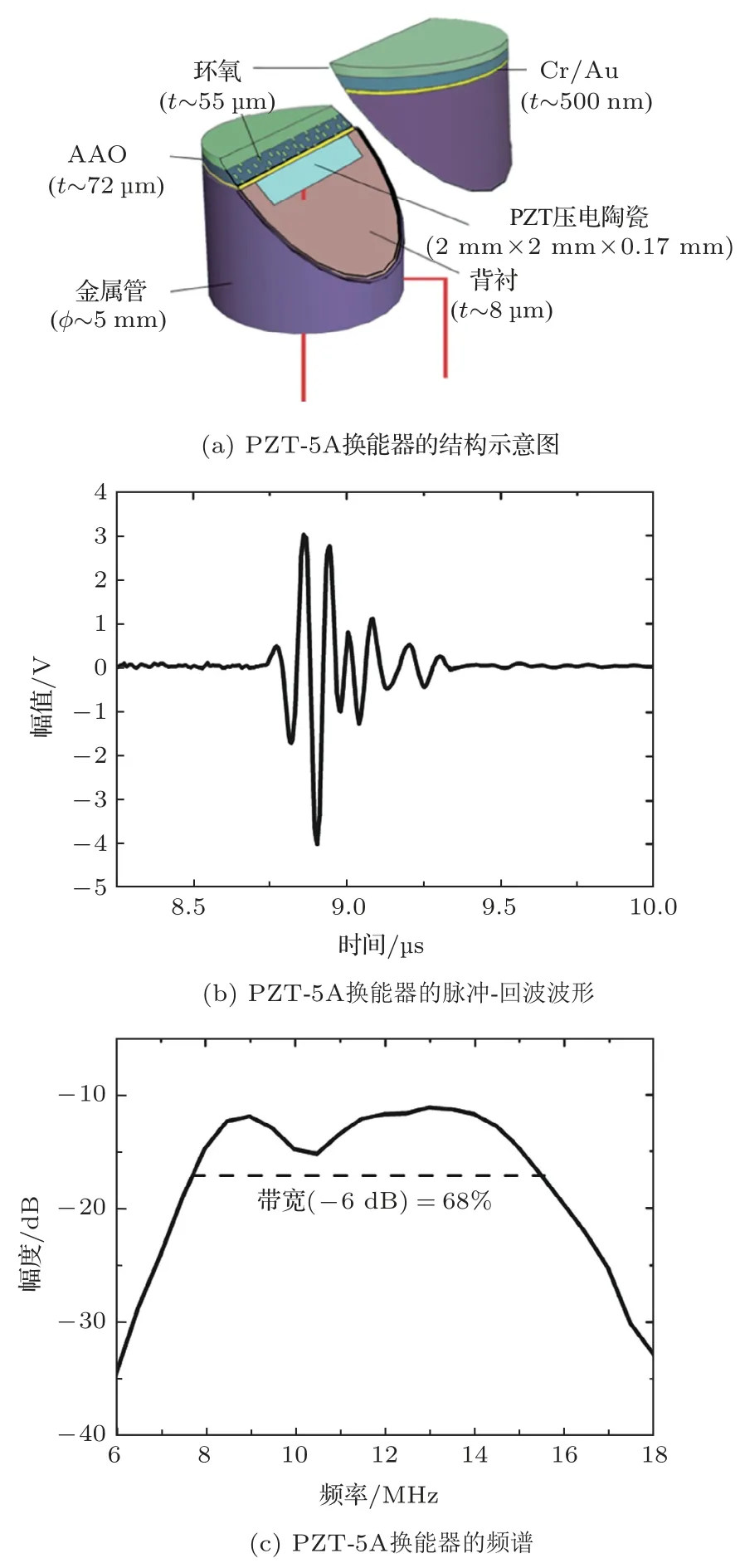

Fang 等[24]用环氧树脂(EPOTEK 301)注入多孔阳极氧化铝(AAO)模板的复合材料作为第一层匹配层制备了中心频率为12 MHz 的锆钛酸铅(PZT-5A)换能器,如图3所示。可以通过调整AAO的孔隙尺寸来改变声阻抗以适应不同压电材料匹配需求。所制备换能器的性能良好,−6 dB 的带宽为68%,插入损耗为−22.7 dB。表2列出了不同匹配层材料参数的低频换能器性能。

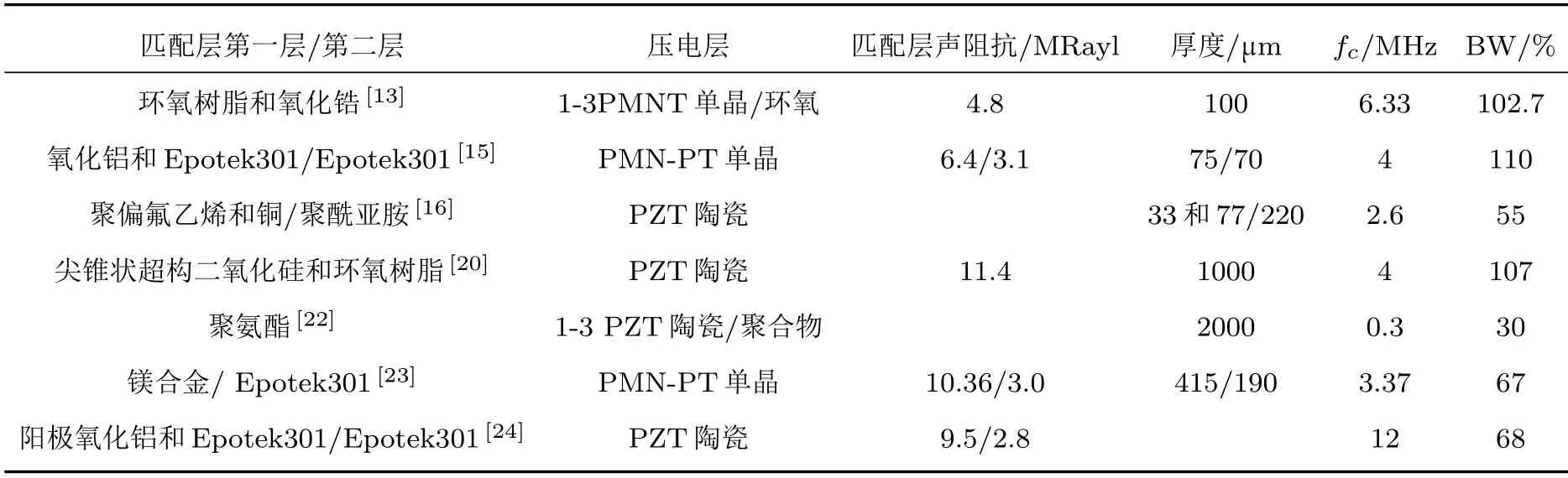

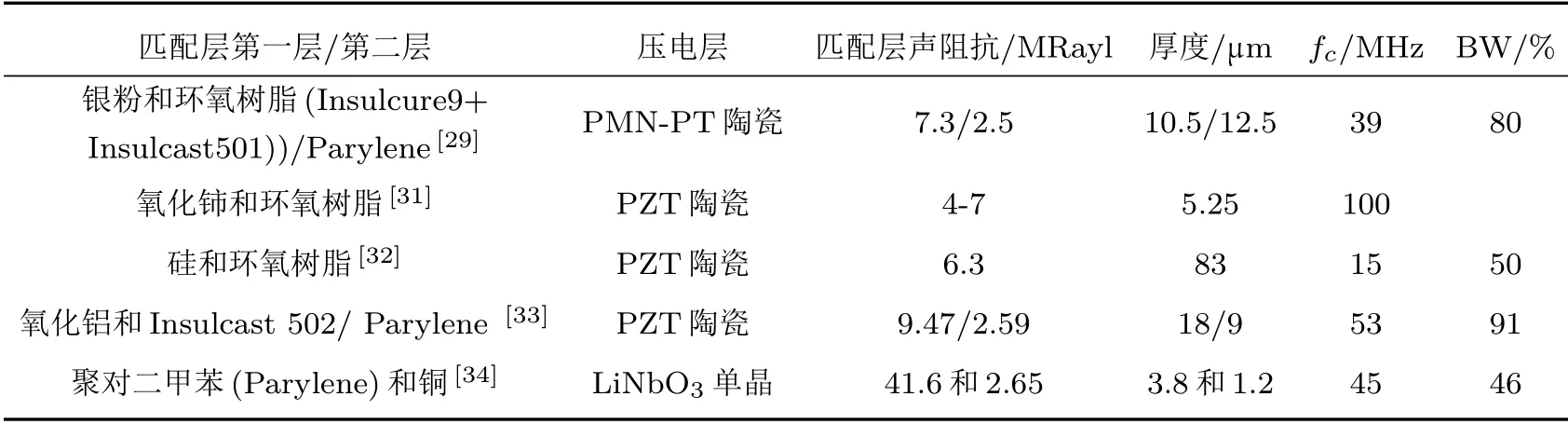

表2 不同匹配层参数的低频换能器性能Table 2 Low-frequency transducer with different matching layer

图3 PZT-5A 换能器的结构示意图及性能表征[24]Fig.3 Structure diagram and performance characterization of PZT-5A transducer[24]

对于空气耦合超声换能器,压电材料与空气(425 Rayl)间声阻抗差异巨大,根据理论计算匹配层的声阻抗很低,多采用气凝胶匹配层来提高换能器的灵敏度。Korres 等[25]用二氧化硅气凝胶匹配层替换商用空气触觉显示超声换能器(中心频率42.5 kHz)的匹配层后,声波能量提高了2~3 dBV。然而气凝胶脆性大存在加工难的问题,学者们探索了新的材料与工艺用于空气耦合换能器匹配层的制备。Ramadas 等[26]采用3D 打印(光固化成型)技术在200 kHz 的PZT 陶瓷片上印刷匹配层,制备空气耦合换能器。将光敏树脂和玻璃微球按1:6比例混合打印浆料。用该技术制备匹配层不仅节约原材料而且工艺简单,其性能与传统工艺制备的相当。该方法在复杂结构换能器匹配层的制备方面具有广泛的应用前景。Amoroso 等[27]制备了一种用于空气耦合换能器的纳米复合材料匹配层。将高密度聚乙烯、多壁碳纳米管和化学发泡剂混合,采用挤出成型工艺制备出一种较小声衰减系数(≤16 Np/m)、较高声阻抗(≥2.2 MRayl)的匹配层。

1.2 高频超声换能器(≥15 MHz)匹配层

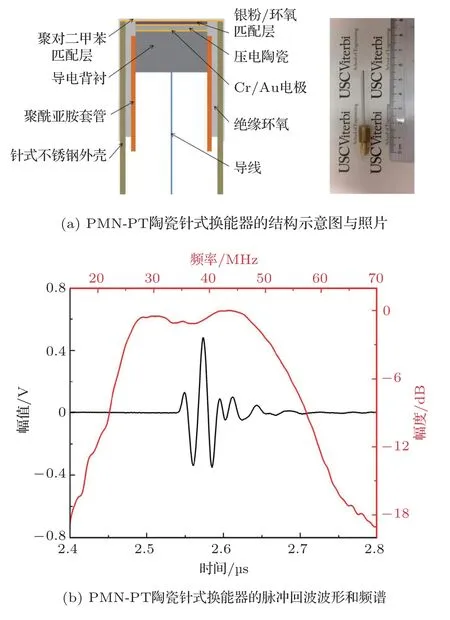

根据1/4 波长理论设计高频(≥15 MHz)换能器的匹配层,匹配层的厚度较薄(微米级),对制造精度具有一定的要求,通常通过沉积或者旋涂的方法进行厚度的精确控制。此外,随着频率升高,波长逐渐接近填充粉体颗粒的大小,导致颗粒散射引起的衰减也增强,无法实现高的声能量传输。因此高频换能器的匹配层多为纳米级的粉体颗粒与有机物混合。Zhou 等[28]提出用纳米级的氧化铝粉和环氧树脂(Epotek301)混合制作高频换能器的匹配层。将粒径为10~40 nm的氧化铝粉按体积分数14%~32%与环氧树脂混合,通过旋涂法研制了声阻抗为2.8~5.1 MRayl、声衰减系数为15 dB/mm(测试频率40 MHz)的匹配层。Zhang 等[29]用改性的PMN-PT 陶瓷制备中心频率为39 MHz 的针式超声换能器,如图4所示。该改性PMN-PT 陶瓷具有较高的电学性能(εs=3500;d33=1200 pC/N;kt=0.55)。用银粉(d=2~3 µm)、环氧树脂(Insulcure9 混合Insulcast501)制得第一匹配层(Z=7.3 MRayl),该银粉匹配层具有导电性便于信号线的接出;第二匹配层(Z=2.5 MRayl) 蒸镀聚对二甲苯(Parylene)。该针式高频换能器的−6 dB 带宽为80%,插入损耗为−13 dB。

图4 PMN-PT 陶瓷针式换能器的结构和性能表征[29]Fig.4 Design section and performance characterization of PMN-PT ceramic needle transducer[29]

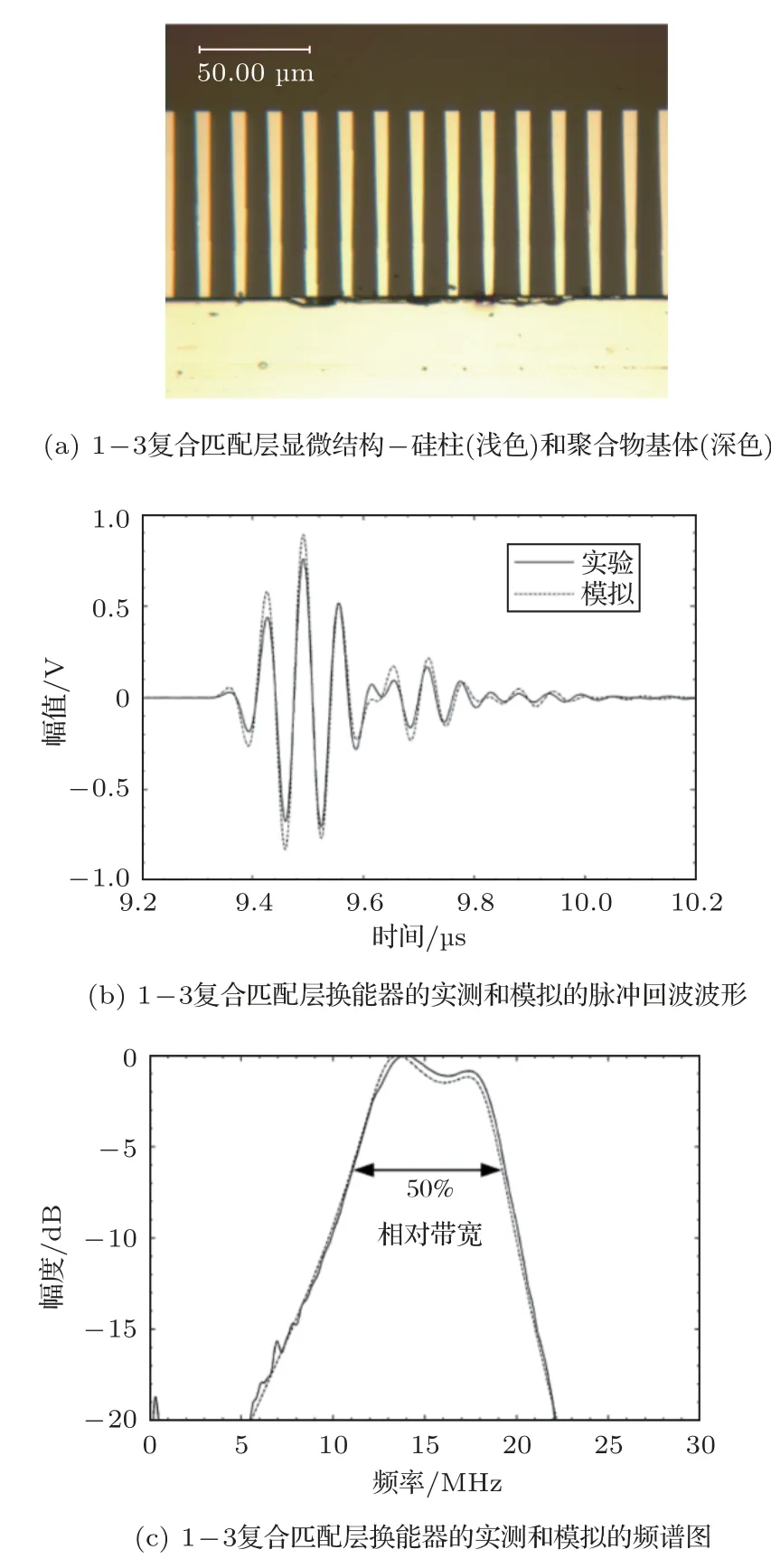

Fei等[30]制备出中心频率为104 MHz、207 MHz和275 MHz 的铌酸锂单晶超声换能器。用气相沉积的方法,将聚对二甲苯(Praylene)制成换能器的匹配层,分别测得超声换能器的−6 dB带宽为40.3%、44.2%、45.05%。Tiefensee等[31]用旋涂法将改性的氧化铈(粒径~20 nm)纳米粉与环氧硅烷等有机物混合制备成声学匹配层。通过改变氧化铈的含量,匹配层的声阻抗为4~7 MRayl,其声衰减系数约为0.5 dB/µm。所制备的超高频率(100 MHz)PZT 换能器在增加匹配层后电压信号幅值比无匹配层时提高100%。Manh等[32]用深反应离子刻蚀(DRIE)制备硅/聚合物1-3 复合匹配层,如图5所示。该1-3 复合材料的硅柱间距为16 µm,硅的体积分数为0.17~0.28,厚度为83 µm。该方法能获得高的声阻抗匹配层,更适应于高频换能器的应用。所制备的空气背衬锆钛酸铅(PZT)换能器(中心频率15 MHz)−6 dB 带宽为50%。

图5 1-3 复合匹配层的显微结构和换能器的性能表征[32]Fig.5 Micrograph of the 1-3 composite matching layer and the performance of transducer[32]

Wong 等[33]用细α-氧化铝粉(1~2 µm)和环氧树脂(Insulcast 502)混合放入模具,通过调整施加压力制备了系列较高阻抗的匹配层。当施加压力为62.4 MPa 时,匹配层声阻抗高达9.47 MRaly,高于报道的同类别材料。所制备的53 MHz PZT陶瓷换能器−6 dB带宽为91%,插入损耗为−36.66 dB。Brown 等[34]采用真空沉积法制备了弹簧(聚对二甲苯(Parylene))-质量型(铜)高频换能器匹配层。制备了3 个中心频率约为45 MHz 铌酸锂单晶换能器,用来比较不同匹配层数对换能器性能的影响。其中两个平面型换能器的匹配层,分别为单层铜-聚对二甲苯匹配层和双匹配层(第一层为质量-弹簧匹配层、第二层为聚对二甲苯),换能器的带宽分别为46%、59%,插入损耗分别为−21.9 dB、−18.2 dB。双层匹配层换能器性能优于单层,且两者都高于没有匹配层的换能器(带宽为28%、插入损耗为−34.1 dB)。该真空沉积方法也适合曲面换能器,第三个换能器为凹面聚焦型,带宽提高到68%,但插入损耗降低到−37 dB。该真空沉积方法在复杂结构高频换能器匹配层方面具有广泛应用前景。表3列出了不同匹配层材料参数的高频换能器性能。

表3 不同匹配层参数的高频换能器性能Table 3 High-frequency transducer with different matching layer

通过匹配层设计与优化,能有效提高超声换能器的带宽和灵敏度。增加匹配层的数目可以优化声阻抗匹配,但是多层(3 层以上)匹配层的研究报道比较少,尤其是对于高频率换能器鲜见,这可能是因为:(1) 多层匹配层声阻抗设计理论的材料声阻抗差异较大,高声阻抗且薄的样品制备困难;(2) 不同材料匹配层之间的结合难度大,层间的粘结剂会影响声传输。通常压电陶瓷或单晶换能器多采用双层匹配,低频率换能器的第一匹配层多为环氧树脂混合氧化铝、氧化锆和钨粉等,第二层匹配层为纯环氧树脂或聚酰亚胺等低阻抗的有机物。高频换能器匹配层对厚度精度要求很高,匹配层制备过程中的微气孔及粉体材料在环氧中的沉降不均匀也会对性能造成较大的影响。导电金属匹配层、梯度声阻抗匹配层、阻抗差异大的弹簧-质量型匹配层和1-3 复合型匹配层等新结构的设计为匹配层的优化提供了一种新途径。

2 厚度模压电超声换能器背衬层

为了提高超声换能器的灵敏度和分辨率,除了在前端增加匹配层,提高声能量透射以外,在后端设计背衬层用来吸收向后端传播的超声信号,减少超声信号的反射,得到宽带窄脉冲的信号波形,提高检测分辨率。一般来说背衬层需要有较高的声衰减系数,以达到良好的吸声效果。背衬层的声衰减主要有两个因素:一是填充料产生的散射衰减,常用金属粉体(例如钨、铅和锌)、空心微球和环氧树脂混合制备;另一因素是背衬材料的黏滞性,可通过增加基料的柔性来提高声衰减。

2.1 低频超声换能器(< 15 MHz)背衬层

State 等[35]将聚氨酯与氧化铝粉、钨粉混合制成超声换能器的背衬层。该背衬层比单一粉体混合背衬层(聚氨酯与氧化铝粉或聚氨酯与钨粉背衬层)具有更高的声衰减系数。在5 MHz、7 MHz 和8.5 MHz 测试条件下,声衰减系数分别为15.42 dB/mm、28.59 dB/mm 和38.01 dB/mm。Toda 等[36]又将质量-弹簧的理论用于换能器背衬层设计,制备了多层金属铜胶带(质量)-聚合物(弹簧)背衬层。该方法能有效解决传统制备方法因为粉体粒度差异和分布不均匀造成的波散射问题。在频率为3 MHz 测量,该背衬层的声速为890 m/s,声阻抗为4 MRayl,较高的声衰减系数(220 dB/cm)。Takahashi 等[37]用金属铝板作为背衬层,直接将压电薄膜P(VDF/TrFE) 覆盖在铝板上制备了压电聚合物超声换能器。该聚合物换能器的中心频率6 MHz,插入损耗为−57 dB。Bae 等[38]通过在钨粉和环氧树脂混合物中增加周期性的圆柱形硅橡胶棒排布制备了高衰减系数的背衬。含有周期结构硅橡胶棒的钨粉和环氧背衬的混合物的声衰减系数为19.29 dB/mm,高于钨粉和环氧背衬(11.01 dB/mm);两者的声阻抗相近,分别为2.91 MRayl和3.11 MRayl。Woo 等[39]将环氧树脂和钨粉混合物填充在导电石墨柱之间研制了1-3 复合结构的导电背衬,应用于二维面阵换能器的制备,导电石墨柱与换能器阵元一一对应便于阵元信号的输入与输出。测得换能器的带宽为50.7%,灵敏度为−88.2 dB。Qiu 等[40]用层层包覆的方法制备钨粉/环氧树脂/石墨烯/环氧树脂(W/E/GO/E)结构的背衬,如图6所示。相比只混合钨粉和环氧树脂的背衬具有更高声衰减。该结构的背衬在5~12 MHz的范围内表现出最佳的声吸收性能。在9 MHz 时,声衰减为(36.58±0.2)dB/(cm·MHz),厚度为2 mm 时吸声系数(被背衬层吸收的声能与入射声能的比值)高达96.98%。Qiu等[41]后来采用离心法制备了石墨烯/钨粉/环氧树脂背衬层。首先用化学气相沉积(Chemical vapor deposition,CVD)法制备具有层状结构的石墨烯,通过离心力作用将环氧树脂和钨粉与石墨烯结合。该背衬层声阻抗约为13.05 MRayl,声衰减为110.15 dB/(cm·MHz)。在频率为1 MHz 和3 MHz 时,吸声系数分别达到94.4% 和100%。Cho 等[42]提出用净成形技术制备氧化铝/环氧的背衬材料。与其他机械加工方法相比,样品的表面粗糙度减小了52%。因此交界面处的超声波反射也随之减少,获得了更高的声衰减性能。

图6 W/E/GO/E 背衬制作流程[40]Fig.6 W/E/GO/E film production process[40]

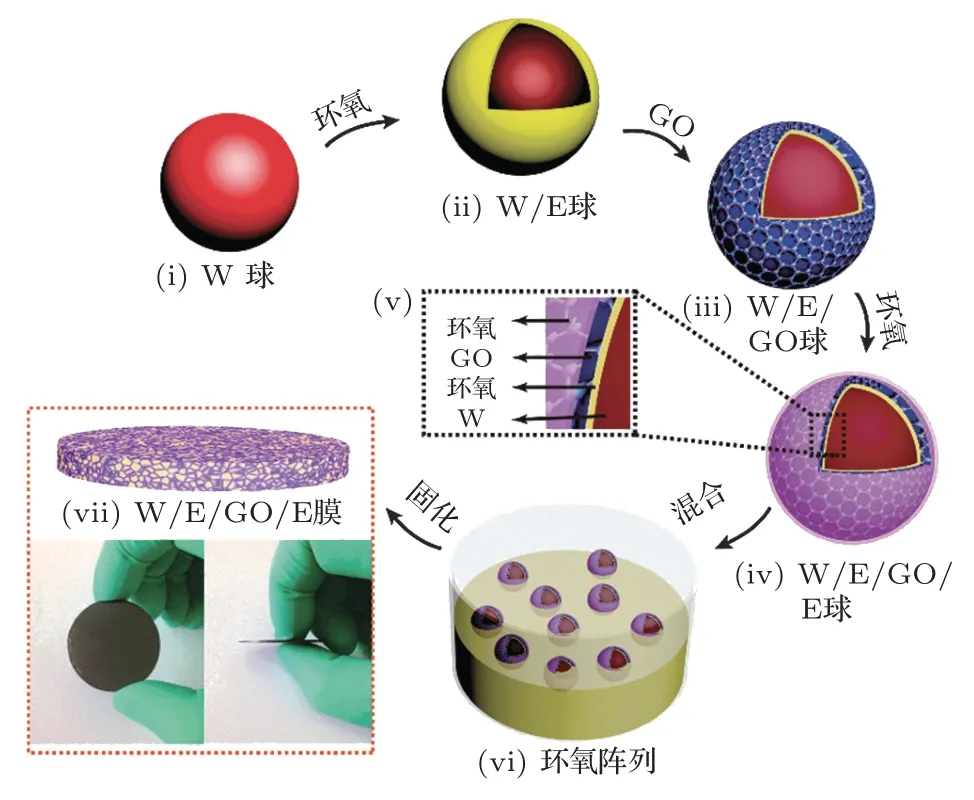

蓝咏等[43]提出了挤压成型法制备背衬层。在30~45 MPa 的压力下,用粉末压片机将钨粉、铝粉、环氧树脂(E-54)、聚硫橡胶和三乙醇胺按比例挤压成型,制得的背衬层声阻抗能达到23 MRayl,声衰减系数能达到95 dB/cm@5 MHz。Amini 等[44]将多孔陶瓷(莫来石)作为背衬层,用于高温磷酸镓单晶超声换能器(2.8 MHz)的制备,该换能器可在700◦C~800◦C 高温范围工作,研究了不同孔隙率对声阻抗、衰减系数的影响。Amini 等[45−46]还提出采用氧化钇稳定二氧化锆多孔陶瓷作为高温超声换能器的背衬层以提高换能器在高温下的耐用性。表4列出了不同背衬层的性能参数。

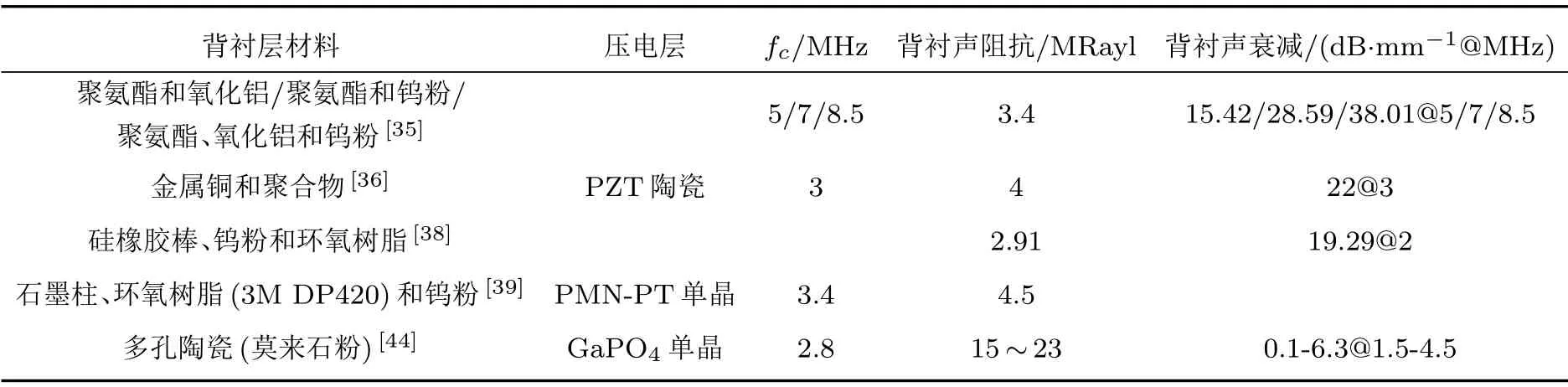

表4 不同背衬层的性能参数Table 4 Parameters of different backing layers

2.2 高频超声换能器(≥15 MHz)背衬层

高频超声换能器的压电层和匹配层都比较薄,背衬层在一定程度上起到支撑的作用,且经常采用导电背衬便于信号线的连接。Yang等[47]采用锰掺杂铌铟酸铅-铌镁酸铅- 钛酸铅(PIN-PMN-PT)单晶制备了高频单阵元针式换能器,中心频率约为48 MHz,−6 dB 带宽约为40%。背衬层采用导电环氧(E-Solder3022),其声阻抗为5.92 MRayl。Hsu等[48]制备了中心频率为200 MHz 的铌镁酸铅-钛酸铅-锆钛酸铅(PMN-PT-PZT)厚膜超高频率超声换能器。将导电环氧(E-solder3022)离心附着在压电膜上作为换能器的背衬,声阻抗为5.9 MRayl。制备的换能器的−6 dB 带宽为32%和插入损耗为−65 dB。Hejazi 等[49]用基于钛酸铋钠的三元体系压电陶瓷作为压电层,并且将钨粉/环氧树脂和银粉/环氧树脂作为超声换能器的背衬层和匹配层。该超声换能器的中心频率为23 MHz,−6 dB带宽和插入损耗分别为55%和−32 dB。Feng等[50]提出了一种微机械加工技术制备自聚焦超声换能器,将PZT 膜沉积在曲面Parylene/RTV 的柔性背衬层上,制备了中心频率为50 MHz 的超声换能器,其横向分辨率为40 µm,−6 dB 的带宽为30%。Peng 等[51]通过化学机械抛光(Chemical mechanical polishing,CMP)制备45 MHz 的PMNT 单晶超声换能器,用声阻抗为6 MRayl 的导电环氧(Esolder 3022) 作为背衬层,−6 dB 的带宽为25%。Cabrera 等[52]制作了15 MHz 侧面微型铌镁酸铅-钛酸铅(PMN-30%PT)相控阵换能器导管,并且设计了两层匹配层(环氧树脂/银,聚对二甲苯Parylene)和背衬层(环氧树脂/43.2wt%增塑剂)。实验测得超声换能器阵列的平均中心频率为17.7 MHz,−6 dB 带宽为52.2%。Abellard 等[53]用电泳沉积(Electrophoretic deposition,EPD) 技术制作专用于医学成像的锆钛酸铅(PZT-Nb)厚膜高频超声换能器,并且用多孔PZT 陶瓷作为超声换能器的背衬层。测得该换能器的中心频率为40 MHz,−6 dB带宽为42%、插入损耗为−31 dB。Kuscer 等[54]将模板方法、共凝聚过程和烧结相结合,制备出孔的形状、尺寸和分布都均匀的多孔锆钛酸铅(Pb(Zr0.53Ti0.47)O3)背衬,且孔隙率可控。利用该方法加工出孔隙率为20%,孔径分别为1.5 µm和10µm 的背衬材料。在19 MHz 频率测试条件下,声衰减分别为12 dB/mm 和33 dB/mm。表5列出了不同背衬材料对应的高频换能器性能差异。高频超声换能器的背衬层一般声阻抗较低,以使大部分声能经压电层前表面辐射,保持高灵敏度。

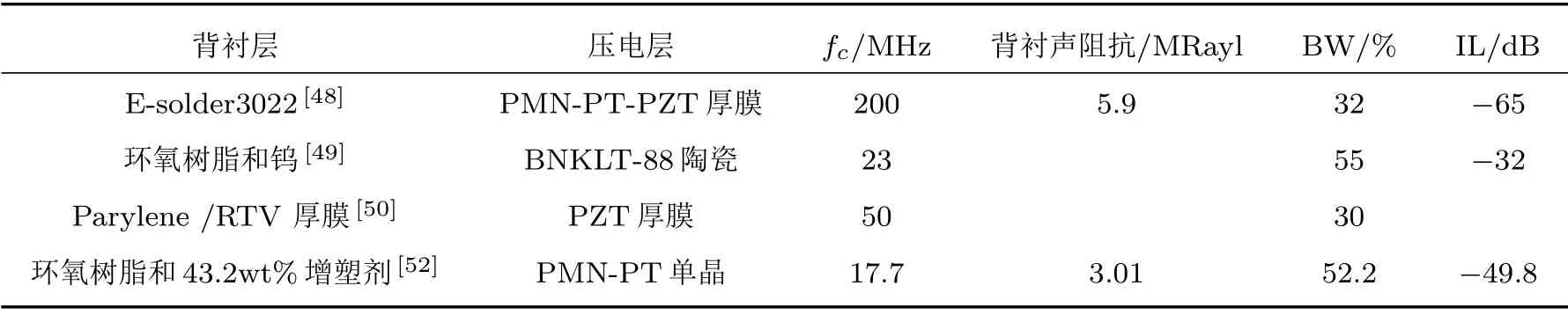

表5 不同背衬材料对应的高频换能器性能差异Table 5 The properties of high-frequency transducer with different backing layer

高效吸声背衬复合材料的研究将有助于提高换能器的性能。采用传统混合方法制备的背衬层声衰减特性受制于粉体的含量。二维材料石墨烯的引入改善了原有钨粉/环氧树脂背衬层的微结构,增强了背衬层的声衰减。此外,通过微观结构的设计结合3D 打印技术制备声学超材料有望打破目前制备方法的局限性。高频超声换能器背衬层多采用进口导电环氧(E-solder3022),该材料价格昂贵。对于极端条件用的换能器而言,如高/低温、辐射等环境下,环氧树脂容易失效,多孔陶瓷作为背衬层材料得以应用,多孔陶瓷的声能衰减主要是通过孔隙散射来实现,衰减系数相对较低,声阻抗较高,且不同的频率对孔隙率与孔径尺寸要求不同,尤其是对于高频微型换能器的应用存在一定局限性。

3 厚度模压电超声换能器声透镜

由于波束发散、介质吸收等原因,超声能量在传播的过程中存在衰减,无法满足某些特殊需求,声聚焦技术应运而生。常用的声聚焦方法有:声透镜[55]、凹面压电层自聚焦[56]和相控电子聚焦等[57]。相比于其他技术,声透镜聚焦具有制备工艺简单、成本低的优点。

3.1 低频超声换能器(< 15 MHz)声透镜

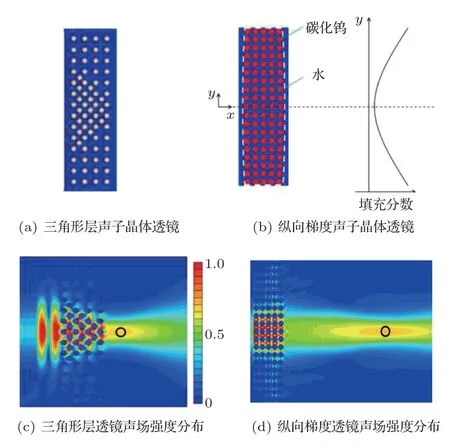

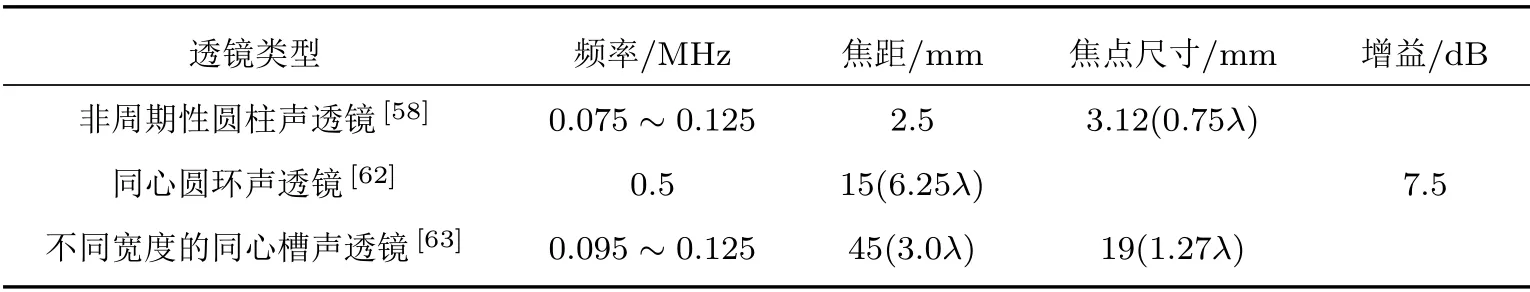

声透镜通常根据斯涅尔定律设计,将超声波聚焦到某目标点上。为了减少声能量的损失,一般都选择低声衰减系数的材料作为声透镜。硅橡胶由于具有合适的声速(1000 m/s)和较低的声衰减系数(0.3 dB/(mm·MHz)),通常被选作医用超声换能器的声透镜材料。但是由于其声阻抗(0.97 MRayl)低于人体组织的声阻抗(1.55 MRayl),一般都通过添加二氧化硅、氧化铝和二氧化钛等粉体增加其声阻抗(>1.5 MRayl),但也会增大声衰减系数(高于0.9 dB/(mm·MHz))。为了提高声透镜的性能,学者们开展了系列新型超结构声透镜的研究。Welter等[58]设计了带宽为75~125 kHz 的非周期性圆柱声透镜。在82.9 kHz 的工作频率下,焦点尺寸为3.12 mm(0.75λ),焦距为2.5 mm。Kanno 等[59]提出了两种声子晶体声透镜(中心三角形层的钨圆柱和纵向梯度碳化钨圆柱),如图7所示。

图7 声子晶体声透镜的结构示意图以及声场分布[59]Fig.7 Schematic diagram of phononic crystal acoustic lens structure and distribution of the acoustic field intensity[59]

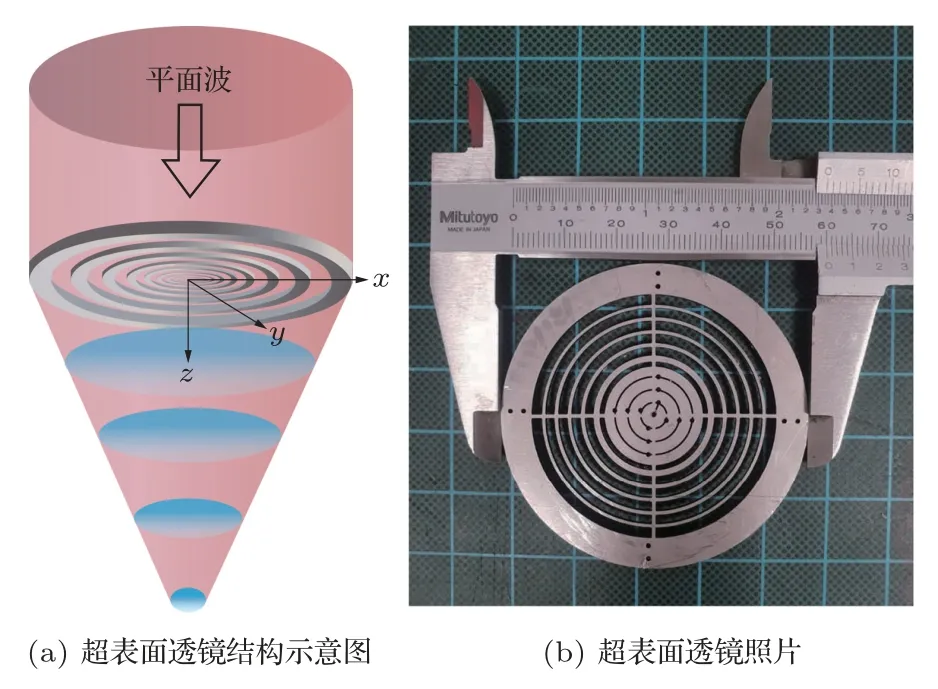

Al Jahdali 等[60]设计了两种由周期为d的亚波长缝隙组成的声透镜,分别在水下和空气中聚焦声波。水中的声透镜由于缝隙蜷曲长度不同,导致平面波通过该声透镜后相位延迟量不同,从而实现中间高两端低的梯度折射率分布。为了实现声透镜的阻抗匹配,在缝隙里填充了异戊烷。空气中的声透镜主要是在缝隙里分层填充氩气和氙气。通过调整氩气和氙气的厚度比和分布顺序,从而实现中间高两端低的梯度折射率分布。两种声透镜的焦距为8d,并且具有较高的透射率。Lopes等[61]设计了一个直径为8.2λ的球形聚焦声透镜。在1 MHz的工作频率下,超声波能量能获得14.4 dB 的增益,旁瓣低于−10 dB。Xia 等[62]设计了一种同心圆环阵列的水下平面声透镜,声透镜厚度可以保持在1.25λ。将环氧树脂同心圆环阵列夹在两个相同硅胶圆环之间。通过改变环氧树脂圆环和硅胶圆环的厚度比,可以实现0~2π 之间径向位移。Xia 等设计的单焦点和双焦点声透镜都具有较高的透射率。在0.5 MHz 的工作频率下,测得单焦点声透镜的焦距为15 mm(6.25λ),能量增益为7.5 dB,焦点的半峰全宽(Full width at half maximum,FWHM)为0.9λ,能量透射率达到83%;双焦点声透镜焦距分别为12.1 mm(5.04λ)和38 mm(15.83λ),能量增益为5.1 dB和5.6 dB,焦点的半峰全宽(FWHM)分别为0.766λ和0.883λ。Chen等[63]设计了一种深亚波长同心槽阵列超表面透镜,如图8所示。其焦距为45 mm (3.0λ),焦点尺寸为19 mm (1.27λ),带宽范围为95~125 kHz。

图8 超表面透镜结构示意图及照片[63]Fig.8 Schematic diagram and photo of metaface lens[63]

Li 等[64]提出了一种可变焦距的液体声透镜,用于6 MHz的超声换能器。通过改变注入液体的体积,实现声透镜的焦距变化。当液体体积由0 增加到700 µL时,焦距由24 mm减少到13 mm。表6给出了不同规格的声透镜性能参数。

表6 不同规格声透镜性能参数Table 6 Performance parameters of acoustic lens of different specifications

3.2 高频超声换能器(≥15 MHz)声透镜

高频超声换能器具有较高的分辨率,但是频率越高,声透镜所造成的灵敏度损失就越大。高频声透镜通常选用硬度较高的蓝宝石材料(声速>10000 m/s,声阻抗约为40 MRayl)[4]。蓝宝石声透镜目前多被用于高频超声显微镜,用于观察材料的内部缺陷和细胞、切片组织的表征。但是蓝宝石透镜存在价格昂贵、难加工等问题,学者们在研究蓝宝石透镜的同时,也开展其他材料研究来制备高频声透镜。

Lee 等[65]制作了200 MHz 的氧化锌超声换能器,匹配了焦距为0.5 mm 的蓝宝石声透镜。Rahayu 等[66]用中心频率为320 MHz 超声换能器观察小鼠乳腺肿瘤的上皮肿瘤细胞。该换能器也采用蓝宝石透镜,其半孔径角为60°,孔径半径为0.25 mm。Rohrbach 等[67]用刻蚀(氢氟酸和硝酸混合液)的方法替代了传统机械研磨法加工了硅基声透镜,制备出工作距离短、无边缘回波和较高信噪比的500 MHz 硅声透镜超声换能器,其焦点的直径为3.7 µm,景深为31 µm。该声透镜的曲率半径为125 µm,孔径角为60◦。Fei 等[68]用化学湿法刻蚀技术制备了硅透镜(声速~8430 m/s;密度~2340 kg/m3,声阻抗~19.8 MRayl),用于330 MHz 的氧化锌超声换能器,实现了聚苯乙烯微球(粒径5 µm)的操控。

采用声透镜实现超声波聚焦,能有效提高超声治疗和成像的效果,但是频率越高,声衰减会越严重。随着增材制造和微机电系统等技术的发展,将会给声透镜的设计与性能优化提供了新的思路。此外,开展基于声场反演的声学透镜的理论设计及研究制备工作将会有助于提高超声换能器性能。

4 结论与展望

随着超声检测需求的不断提高和科学技术的发展,对超声换能器性能提出了更高的要求,因此研究和改进无源声学材料(匹配层、背衬层及声透镜)具有重要意义。目前无源声学材料的主流研究思路是陶瓷、金属粉体填充有机物制备复合材料,通过调整微观结构及其组分来实现声学性能的优化。此外,基于增材制造(3D打印)技术和微纳加工技术制备的声学超材料以其特异的物理性能受到广泛关注。声学超材料的发展将为换能器无源声学材料的优化提供新的思路。