改性石墨填充环氧复合材料的摩擦性能和力学性能

焦晓岚,邓鑫,2,郑玲,周依莎

(1.中南林业科技大学材料科学与工程学院,长沙 410004;2.中南林业科技大学材料表界面科学与技术湖南省重点实验室,长沙 410004)

机械系统,如汽车发动机、摩擦齿轮、离合器和机床导轨,都与摩擦材料密切相关。对摩擦材料进行摩擦磨损试验,使其下常工作和延长使用寿命是一个研究方向[1–2]。设计摩擦系数稳定、磨损率低、噪音低的高性能摩擦材料是热点研究方向[2–3]。目前,在工业应用中,聚合物复合材料已逐渐占据主要地位。这是因为纤维、填料和固体润滑剂的加入使复合材料具有更稳定摩擦系数和良好的耐磨性[4]。纤维增强聚合物复合材料摩擦磨损过程存在微耕、微切削、微疲劳和微裂纹4种不同磨损机制[5]。这几种机理可用来研究如何提高复合材料摩擦磨损性能。环氧树脂(EP)具有工业应用广泛、力学性能好、热稳定性高、附着力高等优点[6],但由于其三维网络结构和表面特性较差,不能直接用作耐磨材料[7–8]。添加填料和固体润滑剂是解决这一问题的重要途径。研究表明,润滑填料主要作用是降低表面能,但同时会产生弱键,导致强度降低[9]。许多研究者对EP基摩擦材料进行了研究。田晋等[10]用功能化的纳米二氧化硅(T-SiO2)增强EP可以有效提高复合材料的耐磨性,当T-SiO2含量较小时,磨损机制主要为微观脆性断裂磨损,其含量较高时磨损机制主要为疲劳磨损。王春红等[11]以纳米SiO2粒子和竹纤维作为填料,制备了EP基复合材料,同等条件下,复合材料的体积磨损比纯EP的降低了75%。

石墨是一种相对廉价的填料,将其作为填料用于研究更有利于工业应用。目前,研究石墨增强树脂复合材料的人很多。石墨有助于降低摩擦系数和磨损率。然而,不同的加工方法和不同的石墨形态对复合材料的影响是不同的。李秀兵等[12]用鳞片状石墨增强EP,磨损体积下降了两个数量级。Bao等[13]使用氨基处理过的石墨烯填充EP,摩擦系数比纯树脂低57.9%,磨损率比纯树脂低92.2%,极大提高了复合材料的耐磨性。Alajmi等[14]制备了0%~7%质量含量的石墨填充环氧复合材料,研究了石墨含量对环氧复合材料摩擦性能的影响。结果表明,石墨含量为3%时,复合材料的表面粗糙度较低,而含量>5%对复合材料的表面粗糙度有负面影响。Kadiyala等[15]对采用溶液浸渍技术改性的石墨粉与未改性石墨粉填充环氧复合材料进行对比分析,发现石墨改性后的环氧复合材料具有良好的耐电阻性。张恩等[16]研究了不同石墨含量增强酚醛树脂材料的耐磨性,结果表明石墨在试样磨损的表面形成一层致密的润滑层,从而可以降低磨损率和稳定摩擦系数。以上研究表明,石墨的改性对于复合材料是非常重要的,不同的改性处理会影响其复合材料的性能。因此,有必要寻找一种更有效的填料改性方法来降低摩擦系数,提高其抗磨效果。笔者使用二苯基甲烷二异氰酸酯(MDI)和KH550对石墨进行联合改性,成功获取了杏叶状石墨,提高了粘结能力,并探究了改性石墨(MG)含量和界面形态对EP/MG复合材料摩擦磨损性能的影响,评估了磨损的机理。

1 实验部分

1.1 主要原材料

EP:E51,工业品,定远县丹宝树脂有限公司;

丙酮:分析纯,国药控股有限公司;

甲基膦酸二甲酯:分析纯,西隆科技有限公司;

KH550偶联剂:分析纯,国药控股有限公司;

石墨粉:工业品,200目,东凯石墨有限公司;

MDI:分析纯,株洲时代新材料科技有限公司;

N,N-二甲基甲酰胺(DMF):分析纯,西龙股份有限公司;

端羧基液体丙烯腈橡胶:工业品,靖江同高化工有限公司;

2-乙基-4-甲基咪唑:工业品,滁州汇盛电子材料有限公司。

1.2 主要设备及仪器

傅里叶变换红外光谱(FTIR)仪:Bruker Vector 33 型,德国Bruker AXS公司;

万能拉力试验机:WDW-10型,济南新试金试验机有限公司;

简支梁冲击试验机:XJJ-50型,承德试验机有限公司;

扫描电子显微镜(SEM):MAIA 3XMH型,泰思肯有限公司;

摩擦磨损试验机:MC-200型,北京中航鼎力仪器设备有限公司。

1.3 实验方法

(1)石墨的改性。

将MDI,DMF和石墨粉按质量比5∶20∶1加入三颈烧瓶中。将溶液在80℃真空搅拌1 h,冷却至40℃后加入KH550 (与MDI等物质的量),真空搅拌1 h后抽滤出粉末,放入真空烤箱烘干。干燥后,将上述粉末置于DMF与丙酮体积比为1∶1的混合溶液中浸泡8 h后干燥,得到MG。

(2) EP/MG复合材料的制备。

将EP与羧基端液体丙烯腈橡胶(质量比为5∶1)在200℃下混合搅拌150 min,然后加入甲基膦酸二甲酯(其质量为EP的5%),不同质量含量的MG(0,2%,4%,6%,8%),继续混合搅拌15 min,最后加入固化剂2-乙基-4-甲基咪唑(其质量为EP的20%)搅拌均匀后倒入模具中,在真空干燥箱65℃下放置4 h,即得到EP/MG复合材料。

1.4 性能测试

(1) FTIR测试。

将石墨与MG分别与溴化钾混合压片,在波数范围500~4 000 cm-1测量,并根据特征吸收峰判断石墨是否改性成功。

(2) 力学性能测试。

拉伸性能按GB/T 2567–2008测试,以2 mm/min测试速率进行,样条尺寸50 mm×10 mm×4 mm。冲击性能按GB/T 2567–2008测试,样条尺寸10 mm×4 mm×80 mm,V型缺口。

(3)摩擦磨损测试。

所有摩擦磨损试件均按GB/T 3960–2016标准制作,耐磨板的半径为40 mm。在40~70 N的载荷下,滑动速度为50 r/min,进行了滑动试验。测试时间为3 600 s。通过记录失重来测量磨损程度,然后通过测量样品密度将上述数据选换为磨损体积。

(4) SEM测试。

在EP/MG复合材料的冲击断面和磨损表面溅射一层薄薄的金后,用SEM观察表面形貌,观察冲击断面时加速电压为10 kV,观察磨损表面时加速电压为5 kV。

2 结果与讨论

2.1 石墨表面改性

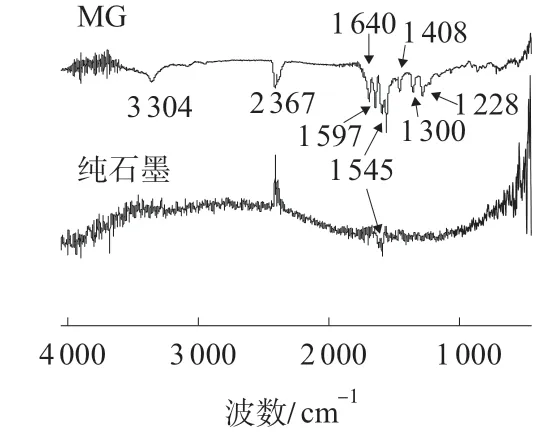

图1为纯石墨和MG的FTIR谱图。由图1可知,—NH拉伸峰出现在3 354 cm–1附近;—NCO—拉伸振动峰值出现在2 279 cm–1附近[17]。纯石墨几乎没有峰,只在1 545 cm–1处出现一个峰,这是—NO2拉伸振动峰。石墨经改性处理后,光 谱 出 现 了3 304 cm–1(N—H),2 367 cm–1(—NCO),1 640 cm–1(—C=O),1 597 cm–1(—C=H),1 545 cm–1(—NO2),1 408 cm–1(C—H),1 300 cm–1[—C(OH)3]、1 228 cm–1[—Si(CH3)2O—]等几个峰[18–24]。结果显示,MDI和KH550对石墨改性成功,将更多亲水官能团接枝到石墨上,使表面有更多机会与基体接触,结合良好。

图1 纯石墨和MG的FTIR谱图

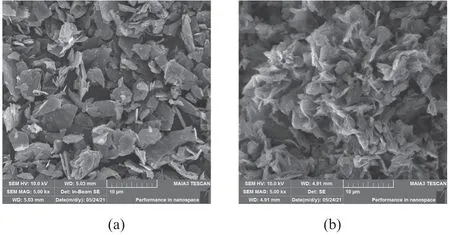

图2为纯石墨和MG的SEM图。由图2可知,未处理的石墨薄片呈层状,表面光滑;而经过处理的石墨片更薄,薄片之间的间隙变小,呈现杏叶形状,单片面积减少。这些变化有助于增加比表面积,提高表面粗糙度,提高界面粘接性能,使其在后续实验中能更好地与EP粘接。同时,树脂与增强材料之间的亲和力也得到了提高,引入的官能团可以提高界面结合性能。

图2 纯石墨和MG的SEM图

2.2 力学性能

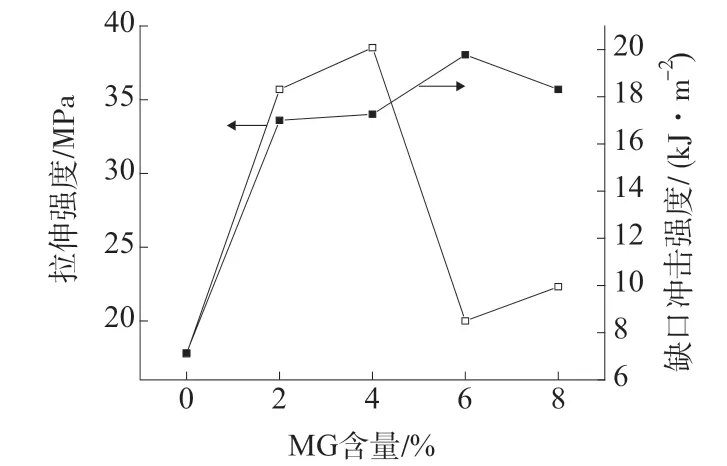

加入不同填料可以有效地改善EP复合材料的力学性能,如图3所示,随着MG加入,拉伸强度逐渐增大。在MG质量含量为4%时,EP/MG复合材料拉伸强度达到最大值38.527 MPa,是纯EP的2.17倍。然后急剧下降,在MG为8%时EP/MG复合材料拉伸性能略有反弹。低MG含量的EP/MG复合材料的拉伸强度逐渐提高,这可能是由于填充剂的均匀加入,有效地降低了复合材料的应力,避免了脆性[25]。而MG含量大时,MG在EP基体中的分散性变差,MG团聚导致拉伸强度急剧下降[26]。材料韧性的指标是冲击强度。随着MG的加入,EP/MG复合材料的缺口冲击强度逐渐增加,MG含量在6%时达到最大值19.77 7 kJ/m2,是纯EP树脂的2.77倍,在8%时又略微下降。Dungani等[27]指出,当填料增加时,由于表面官能团的存在,会产生更高的团聚体,这将显著降低纳米复合材料性能。

图3 不同MG含量时复合材料的拉伸强度和缺口冲击强度

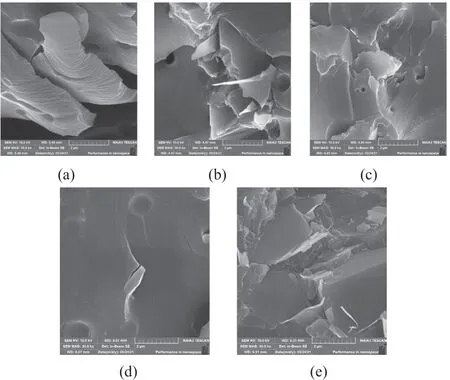

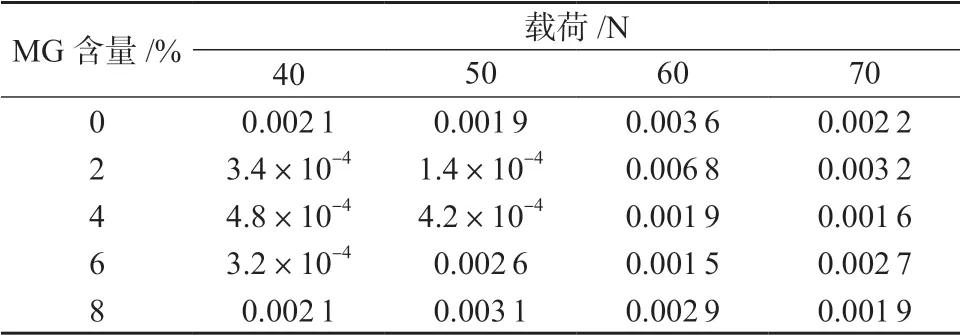

图4为不同MG含量的EP复合材料冲击断面SEM表征。由图4可知,材料断口表面主要表现为表面剥落和拉出。随着MG含量的增加,片层截面逐渐增大,可以清楚地看到石墨的存在。石墨的存在对EP基体有一定的约束关系,这使得EP断裂强度有了小幅提高。石墨片层与EP基体结合,截面逐层重叠。基体限制了石墨的脱落,石墨也限制了基体的拔出。MG含量较少,冲击强度在小范围内得到了提高。而大量MG可能会导致团聚,在冲击过程中集体破碎,导致复合材料出现微小脱落。

图4 不同MG含量时EP复合材料冲击截面SEM表征

2.3 摩擦性能

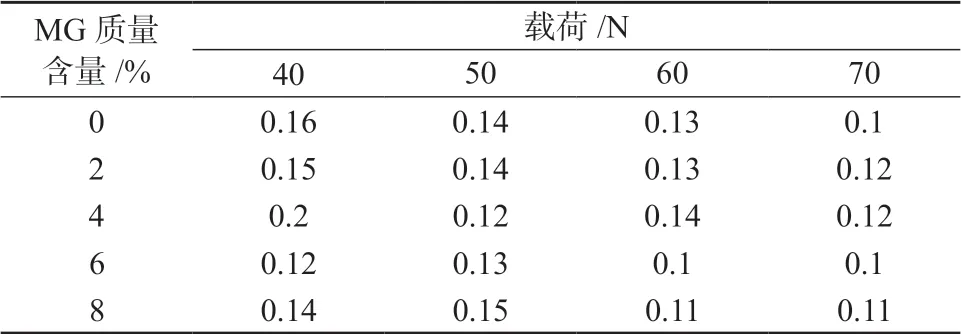

表1和表2分别为不同MG含量(0%,2%,4%,6%,8%)的EP/MG复 合 材 料 在40,50,60,70 N载荷下的平均摩擦系数和体积磨损率。

表1 不同MG含量时EP复合材料在不同载荷下的平均摩擦系数

由表1和表2可知,在40 N载荷下,含MG为6%的EP复合材料的摩擦磨损性能最好,平均摩擦系数为0.12,体积磨损率为3.2×10-4mm3/(N·m),磨损率比纯树脂低15%。50 N载荷下,MG在4%时复合材料平均摩擦系数达到最小值0.12;2%时复合材料磨损率最低,为1.4×10-4mm3/(N·m)。60 N载荷下,含MG为6%的EP复合材料的平均摩擦系数最小,为0.1,最小磨损率为0.001 5 mm3/(N·m)。70 N载荷下,含MG为6%的EP复合材料与纯EP的平均摩擦系数均为0.1,含MG为4%的EP复合材料的最小磨损率为0.001 6 mm3/(N·m)。总体而言,含MG为6%的EP复合材料的摩擦磨损性能最好。

表2 EP复合材料在不同载荷下体积磨损率 mm3/(N·m)

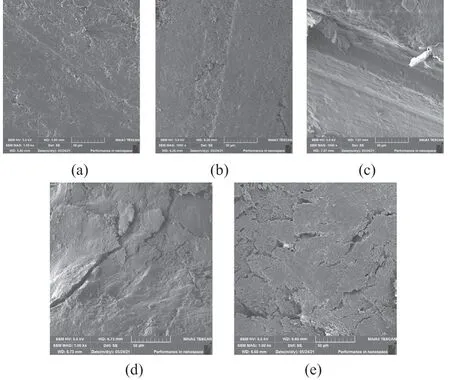

为进一步研究改善耐磨性能的可能机制,对纯EP和EP/MG复合材料磨损表面进行了SEM图像采集。图5显示了纯EP和含有2%,4%,6%,8% MG的EP/MG复合材料磨损表面SEM图。由图5可知,纯EP树脂表面光滑,摩擦盘对材料挤压疏松,从图5b、图5c可以看到痕迹周围有裂纹,图5d中的道迹比前几道更密,裂纹也分布在道迹周围;在图5e中,过多的MG被EP压实,从而产生更大的裂缝。在40 N负载、50 r/min条件下,可以看到大量的片状磨屑。这种磨损机制主要是粘着磨损和疲劳磨损[28-29]。MG含量为6%时具有较好的分散性,并且MG的加入有助于EP/MG复合材料减少摩擦,MG能有效传递应力,防止裂纹的萌生,保持摩擦接触面高的完整性。结合表1和表2的实验数据,总体而言,含MG为6%的EP复合材料的摩擦磨损性能最好。

图5 不同MG含量时EP/MG复合材料SEM形貌

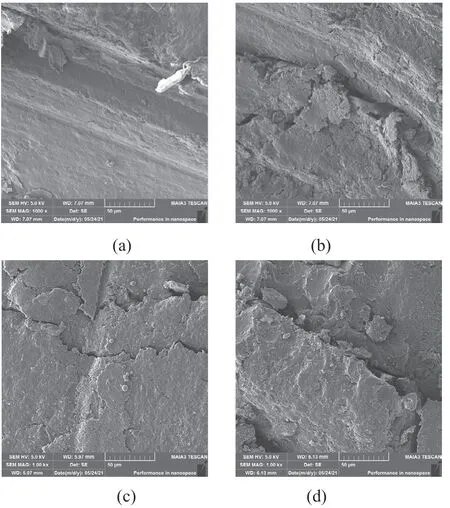

图6为含MG为6%的EP复合材料在不同载荷下的SEM形貌图。由图6可知,随着载荷的增加,磨损失效机理不断发生变化。由图6a可知,40 N载荷条件下,主要为两侧磨粒散射方式;从图6b可以看出,裂纹在轨道附近产生,并以块状向一侧移动;图6c中的轨迹清晰可见,排列整齐。随着载荷的增加,磨损率也随之增加。其原因可能是载荷的增加导致磨损磨屑的增加;在图6d中,摩擦后可以看到大块的薄片,可能是载荷太大,导致材料移位和滑动所致。总之,当圆盘对试样施加压力并旋选时,会发生相对摩擦,首先,在EP表面形成的薄膜被破坏,随着内部石墨的出现,摩擦系数会变小,石墨慢慢剥落,然后发生粘着磨损。

图6 含MG为6%的EP复合材料在不同载荷下的SEM形貌

3 结论

研究了EP/MG复合材料制备工艺对摩擦磨损性能的影响,得出如下结论:

(1)用MDI和KH550对石墨进行改性,并通过FTIR和SEM对其进行表征。证实EP成功地接枝到石墨上,形成杏叶状石墨,有利于提高粘结能力。

(2) EP/MG复合材料的拉伸性能先升高后降低。含MG为4%的EP复合材料达到最大值38.527 MPa;随着MG的加入,冲击强度逐渐提高,在含MG为6%的EP复合材料中,缺口冲击强度最大值为19.777 kJ/m2,是纯EP的2.77倍。

(3) EP/MG复合材料的摩擦磨损性能试验表明,含MG为6%的EP复合材料的摩擦磨损性能最好,摩擦磨损的主要机理是粘着磨损。