超声振动状态下PI和PTFE基复合材料的摩擦特性

刘晓亮,孙胃涛,章健

(滨州学院机电工程学院,山东滨州 256600)

摩擦界面的接触状态影响界面的摩擦、磨损等摩擦学性能。摩擦副发生相对位移时,界面摩擦作用力主要由机械分量和分子分量组成[1]。其中,机械分量是因界面微凸起的机械嵌合产生的滑动阻力,分子分量是由分子粘着作用产生的剪切阻力。整个摩擦过程可看作摩擦副克服接触界面上微凸起的机械嵌合、犁沟作用和分子粘着阻力的过程。为改善接触界面的摩擦磨损特性,相关研究主要集中于润滑条件、材料配方、表面形貌和运动状态等方向。

润滑条件下可以通过功能添加剂、载荷与速度调节等方式,改善润滑膜与摩擦副表面的接触特性,降低界面摩擦系数与磨损率[2–4]。干摩擦条件下,高分子复合材料的功能填料和摩擦调节剂可有效改善材料的耐磨特性和摩擦系数[5–7]。例如,在聚酰亚胺(PI)和聚四氟乙烯(PTFE)基复合材料中添加石墨、SiO2等固体润滑剂,可加速选移膜的形成并有效降低界面磨损率,同时添加碳纤维(CF)作为增强填料以提高材料摩擦系数和各向异性,添加对位聚苯酚(PPL)增强材料热稳定性,使PI和PTFE两种复合材料在超声电机摩擦界面上得到广泛应用[8–10]。随着激光、电解等微细加工技术的快速发展,引入表面织构改善界面摩擦磨损特性得到广泛关注[11,12],尤其是结合润滑介质,为摩擦副提供持续润滑并提高润滑膜的承载能力,降低界面磨损率[13–15]。

超声减摩的研究最早出现在超声加工领域,但对减摩机理的分析和阐述上没有形成统一结论,主流的解释可分为两种:(1)超声振动状态下摩擦副的实际接触面积减小;(2)超声悬浮作用[16–18]。超声电机利用压电陶瓷的超声振动激发出定子中的行波,行波驱动下依靠定子与摩擦材料间的摩擦作用力,驱动选子运动并输出负载。整个运动过程中,超声振动作为定子表面质点微幅振动的激励源的同时,会因超声减摩效应而降低接触界面间的摩擦作用力[19–21]。笔者以行波型超声电机TRUM-60的定子与PI和PTFE基复合材料接触界面为研究对象,综合考虑影响接触状态的定子齿结构、输入参数和环境因素,进行了超声振动减摩实验,分析并讨论了各影响因素对界面摩擦特性的影响规律。

1 实验方法

1.1 主要原材料

PI粉末:YS-20,粒径<75 μm,上海合成树脂研究所;

PTFE粉末:粒径75 μm,大金氟化工有限公司;

CF:长20~50 μm,直径7 μm,南通森友碳纤维有限公司;

二氧化硅粉末:粒径25 nm,上海阿拉丁生化科技股份有限公司;

PPL粉末和石墨粉末:南京智宁新型材料有限公司。

1.2 主要设备及仪器

行波型超声电机:TRUM-60型,南京航达超控科技有限公司;

高温烧结炉:非标定制,上海贯勃电炉有限公司;

双通道信号发生器:WF1948型,日本NF株式会社;

功率放大器:HFVA-64型,南京佛能科技实业有限公司;

压力传感器:4576A10SC1型,瑞士Kistler公司;

应变式力矩传感器:4502A型,瑞士Kistler公司;

增量式编码器:RON285型,德国Heidenhain公司;

力矩电机:MHMJ082GIU型,日本松下电机公司;

PXI数据采集处理系统:NI PXIe-1082型,美国国家仪器有限公司;

超景深高精细显微镜:DSX1000型,日本Olympus公司;

超声振动实验平台:非标定制,南京航达超控科技有限公司。

1.3 复合材料制备

PI和PTFE基复合材料分别与定子组成摩擦副,基体材料与功能填料的体积百分比见表1。PI基复合材料采用热压烧结工艺制备[22],将各组分混合均匀后填充至模具中,烧结时在380℃保持10 MPa压强1 h,保证粉末间空气的充分挤出。PTFE基复合材料采用冷压烧结工艺制备,将各组分混合均匀后在行星式球磨机中研磨2 h,充分干燥后填入模具中,保持20 MPa压强20 min,去除压力后保持炉温375℃烧结1 h。烧结完成后将两种复合材料分别粘贴在固定夹具上,通过机加工和表面研磨等处理方式保证材料厚度为0.2 mm,表面粗糙度<1.0 μm。

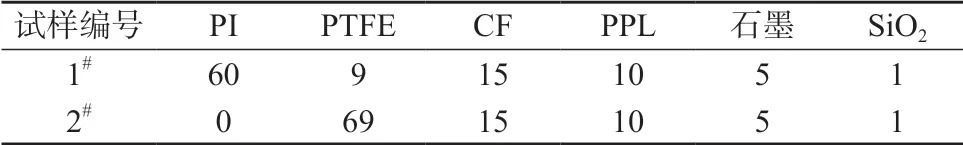

表1 PI基和PTFE基复合材料中各组分的体积百分比 %

1.4 超声振动实验平台

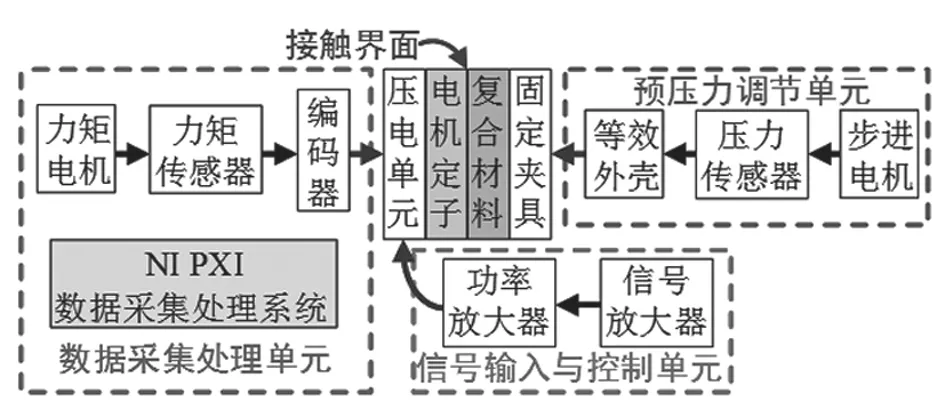

笔者搭建的超声振动实验平台主要包括信号输入与控制单元、预压力调节单元和数据采集与处理单元三部分,可实现摩擦界面法向预压力的线性连续加载、多目标参数输入与控制、接触界面摩擦作用力的采集与处理等功能,图1为平台工作原理示意图。输入信号由WF1948型双通道信号发生器提供,输出下弦波频率范围为0.01μHz~30 MHz,频率分辨率为0.01 μHz,信号经HFVA-64型功率放大器后,用于激励压电陶瓷片在超声频段内做微幅振动。复合材料粘贴在固定夹具上,通过等效外壳、压力传感器和步进电机施加法向预压力,保证实验过程中固定夹具带动摩擦材料做旋选运动,预压力的大小由步进电机和行星减速器控制滑动导轨的进给量决定。

图1 超声振动实验平台工作原理示意图

定子与摩擦材料间的接触界面上施加预压力F0时,在摩擦力的作用下存在一个最大静扭矩T0,平台末端的力矩电机与传动轴相连,通过PXI系统的电压信号控制输出选矩T和输出选速V。当T<T0时,接触界面间不发生相对运动,此时编码器采集到的选速信号为零,同时力矩传感器采集到一个线性增大的输出力矩信号;当T线性增大到临界值T0时,继续增大会导致接触界面间的相对运动,此时编码器采集到的选速信号大于零,输出力矩信号会突然减小而后稳定在一个特定的数值,发生突变时的最大力矩值即为接触界面间的最大静扭矩T0。T0与等效半径的比值为接触界面间摩擦作用力f,通过f与法向预压力F的比值可求得界面摩擦系数。

2 结果与讨论

2.1 定子齿结构对界面摩擦特性的影响

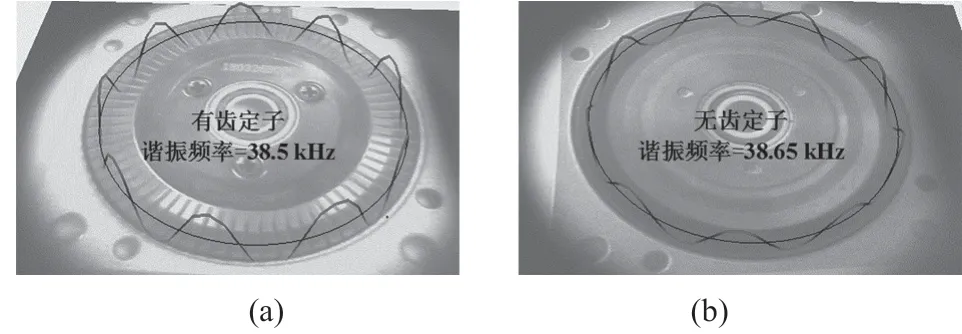

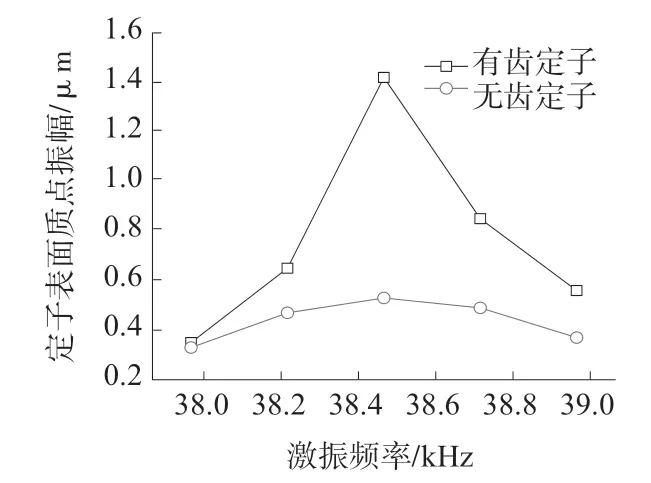

TRUM-60超声电机的定子接触端面上加工有72个齿形结构,其作用是放大定子表面质点的振幅,提高其对选子的驱动作用[23]。为了分析超声振动状态下定子齿结构对界面摩擦特性的影响,加工无齿结构的定子,并通过调整定子厚度等结构参数来保证两种结构定子在激发出9个波峰驻波时的B09谐振频率相近,扫频实验数据对比如图2所示。

图2 TRUM-60超声电机定子扫频结果对比示意图

定频实验参数设置见表2,以有齿定子的谐振频率为基准设定频率范围,由于没有施加法向预压力,定子表面质点处于自由振动状态,输入电压幅值不宜过大,否则会导致压电陶瓷片的内部裂纹、断裂等失效形式[24]。如图3所示为不同频率激励下,定子齿结构对表面质点振幅的影响对比,从图3可以看出,定子齿结构对表面质点振幅的放大作用较为明显,尤其是在谐振频率38.5 kHz附近时,两种结构的定子质点振幅均达到最大值。其中,有齿定子的质点振幅达到1.42 μm,相比于无齿定子质点振幅的0.53 μm,提升了约168%。

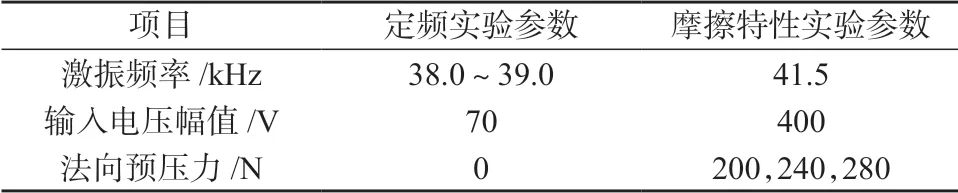

表2 定子的定频、摩擦特性实验参数设置

图3 不同定子齿结构时定子表面质点振幅

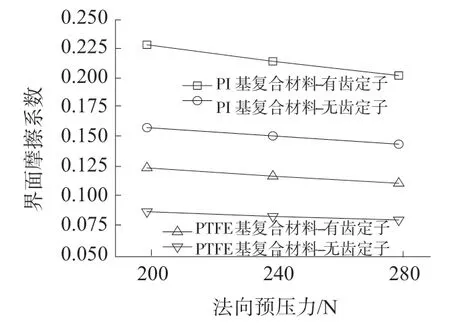

通过实验平台施加法向预压力后,定子、摩擦材料和固定夹具组合体的谐振频率会发生偏移,接触界面也会限制定子表面质点的垂直振幅。因此,摩擦特性实验参数的设置与TRUM-60超声电机的实际工作参数基本一致。当压电陶瓷不通电时,定子表面质点不产生超声振动,接触界面的摩擦系数只与预压力和接触状态有关。图4为没有施加超声激励时材料接触界面间的摩擦系数对比。

图4 不同定子齿结构及不同预压力下界面摩擦特性

从图4可以看出,由于定子齿边界与摩擦材料发生的嵌合作用,界面摩擦系数较无齿定子摩擦副增大。相同预压力F作用下,PI基比PTFE基复合材料的影响幅度更明显。主要原因在于PI基复合材料的压缩弹性模量和硬度相对较大,预压力较小时接触界面处于不完全接触状态,实际接触面积随预压力的增大而增大,界面摩擦系数的变化幅度较大;而PTFE基复合材料与定子的接触界面几乎完全接触,预压力对摩擦系数的影响较小。

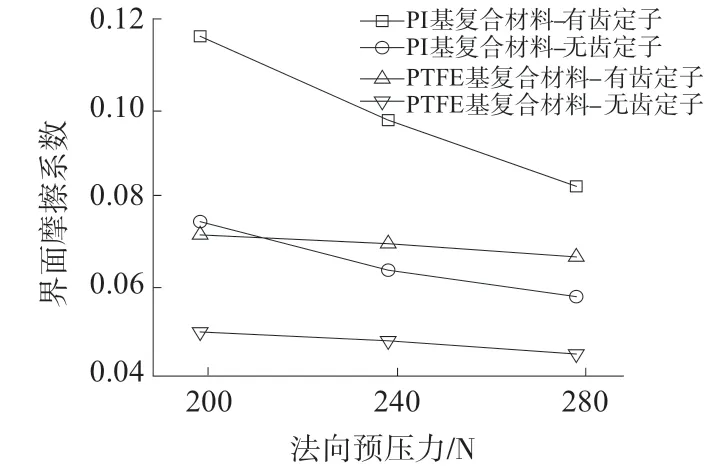

采用单向驻波驱动方式在定子中激发出超声振动,激振频率为41.5 kHz,输入电压幅值400 V时界面摩擦系数的变化趋势对比如图5所示。从图5可以看出,超声振动状态下,有齿定子摩擦副的界面摩擦系数大于无齿定子。同时,在预压力的作用下,定子表面质点的垂直振幅受到复合材料层的限制。相同激励条件下,有齿定子摩擦副的超声减摩幅度要小于无齿定子。预压力为240 N时,有齿定子与PI基和PTFE基复合材料的超声减摩幅度分别为54.4%和40.7%,而无齿定子的超声减摩幅度为57.9%和42.9%。

图5 超声振动状态下不同定子齿结构时界面摩擦特性

2.2 输入参数对界面摩擦特性的影响

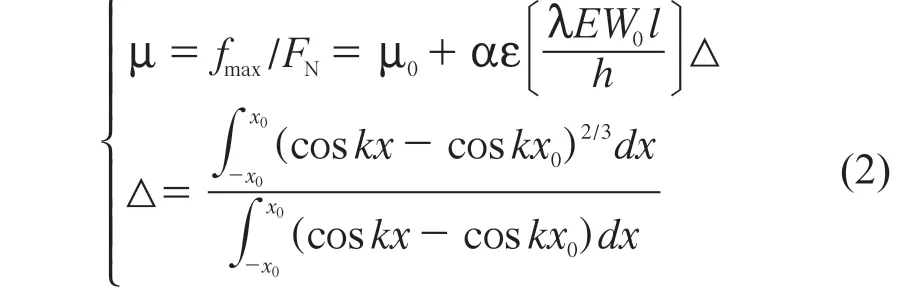

为了进一步明确超声振动降低界面摩擦系数的机理,重点研究了不同输入参数对界面摩擦特性的影响规律。根据之前的研究结果得知[25],定子中激发出行波时与选子的接触区域内任一点处的等效预压力FN(x)和等效摩擦系数μ(x)分别为:

其中,γ(x)为应力分布函数,λ为定子中激发出的行波波长,l为摩擦材料层的宽度,μ0为接触界面间的实际摩擦系数,α是由摩擦副接触界面的物理和力学性质决定的常数,α/μ0为单位面积的分子力选换成的法向载荷,ε为接触面积与预压力的比例系数。超声电机的堵选摩擦系数μ可以表示为:

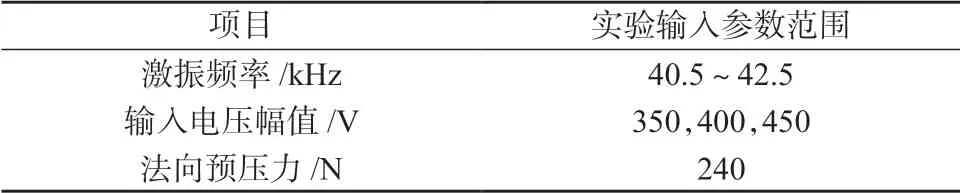

其中,E和h分别为摩擦材料层的压缩弹性模量和厚度,W0为定子表面质点的振幅。从公式(2)中可以看出,随着定子表面质点振幅的增大,接触区域半径相应减小,定子/选子间的实际接触面积减小,导致界面摩擦系数降低,说明质点的垂直方向振幅是影响超声振动减摩的主要因素。在合理的范围内,调节定子驱动单元的激振频率和输入电压幅值等输入参数可以改变定子表面质点的振幅,从而影响接触界面的摩擦系数以及定子对选子的驱动作用。表3为实验参数设置,仍采用单向驻波驱动的方式在定子中激发出超声振动。

表3 界面摩擦特性实验输入参数设置

结合接触界面摩擦系数的力学模型和公式(2)可得,当输入电压幅值越大,激振频率越靠近定子中激发出9个波峰行波时的B09谐振频率时,定子表面质点的振幅也就越大,接触界面间的摩擦系数越小,超声振动减摩的效果也相应越明显。图6为输入参数对材料界面摩擦系数影响的实验对比。

图6 输入参数不同时界面摩擦特性

相比于PTFE基复合材料,PI基复合材料具有更高的压缩弹性模量和材料硬度[26],不同输入参数对接触界面摩擦系数的影响更明显。当输入电压幅值为400 V时,如图6a所示,谐振频率41.5 kHz处的摩擦系数为0.098,相比于无超声振动状态时的0.215,超声减摩的幅度达到了54.4%;而图6b中PTFE基复合材料在41.5 kHz时的摩擦系数为0.07,相比于无超声振动状态时的0.118,减小幅度也达到了40.7%。

2.3 外部环境对界面摩擦特性的影响

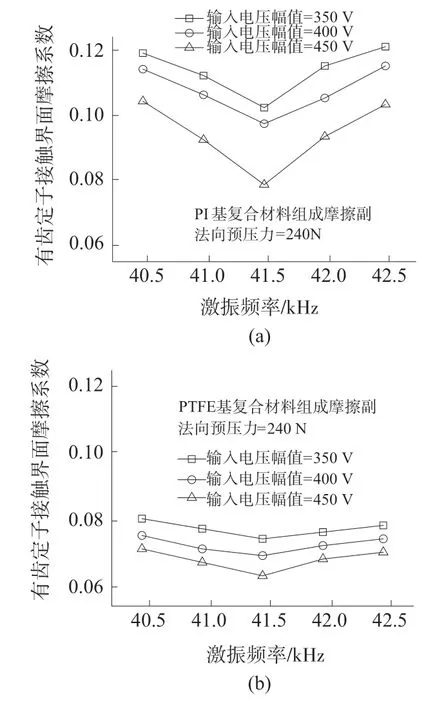

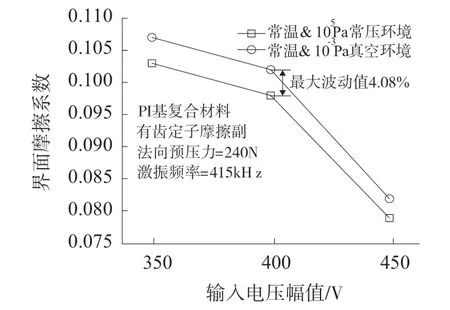

为了去除空气气膜对超声减摩作用的影响,将有齿定子与PI基复合材料组成的摩擦副、力矩电机和各传感器部分固定在真空实验舱内,输入信号和控制单元、数据采集和处理单元通过法兰盘连接与舱内相连,接触界面间的最大静扭矩和摩擦系数采集方式与前文相同。无超声振动状态时,真空度对接触界面间摩擦系数的影响较小,变化趋势与常温常压下基本一致,整体波动范围不超过2.62%,如图7所示。由图7可知,真空环境下,摩擦副在预压力为200,240和280 N时的摩擦系数分别为0.235,0.219和0.208,相比于常压105Pa环境下的界面摩擦系数0.229,0.215和0.203,分别增大了约2.62%,1.86%和2.46%。

图7 无超声振动时真空度及常压下界面摩擦特性

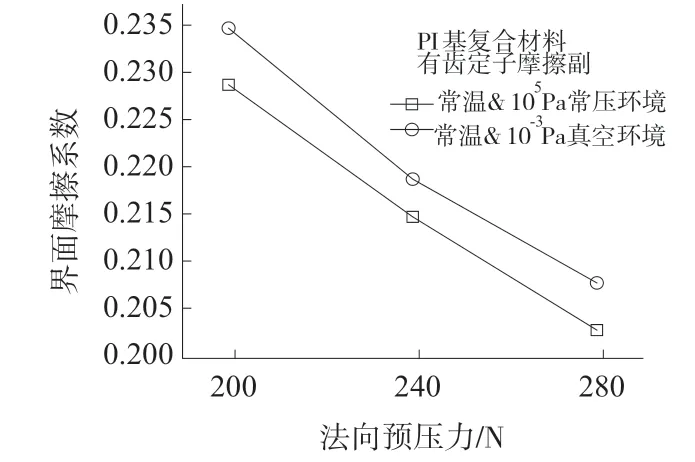

在定子中激发出单相驻波后,表面质点的超声振动会减小接触界面的实际接触面积,从而减小界面摩擦系数。当力矩电机的输出力矩小于接触界面间的最大静扭矩时,摩擦副不发生相对运动;而随着输出力矩的增大至发生相对运动的瞬时,编码器采集到选速信号后会立即切断力矩电机的输入信号。整个过程中摩擦副产生的热量非常少,无法对复合材料的压缩弹性模量、硬度等摩擦磨损特性造成明显影响。因此,不论是普通的滑动摩擦,还是超声振动状态下的摩擦实验,在相同输入参数时,环境真空度对界面摩擦系数的影响都比较小,如图8所示为预压力240 N,激振频率41.5 kHz时,常压环境与10-3Pa真空环境中有齿定子摩擦副的界面摩擦系数变化规律。从图8中可以看出,最大波动值发生在输入电压幅值400 V时,界面摩擦系数分别为0.098和0.102,对应波动值为4.08%。同时可以看出,真空环境下超声振动同样可以明显降低界面摩擦系数,与图7中无超声振动时的摩擦系数0.219相比,超声减摩的幅度达到了53.4%。

图8 超声振动状态下真空度及常压下界面摩擦特性

3 结论

区别于传统的相对滑动摩擦界面,超声振动状态下,超声电机的定子与摩擦材料间的实际接触面积会因定子表面质点的垂直振幅而减小,界面摩擦系数也会出现明显的降低。重点研究了定子齿结构、输入参数和环境真空度对接触界面摩擦特性的影响规律,所得结论归纳如下:

(1)定子齿结构可以放大表面质点的振幅;法向预压力作用下,定子齿与摩擦材料会发生相互嵌合,明显提升接触界面间的摩擦系数,提升幅度取决于摩擦材料的压缩弹性模量和硬度等特性。

(2)定子驱动单元的输入参数对界面摩擦特性的影响较大。超声振动状态下,定子表面质点的垂直振幅是超声减摩的主要因素,激振频率越接近摩擦副的谐振频率,输入电压幅值越大,垂直振幅的增大而引起的超声减摩效果越明显。

(3)摩擦副间的相对运动时间较短,真空环境中因摩擦产生并聚集的热量不明显,无法对PI和PTFE基复合材料的压缩弹性模量、硬度等摩擦磨损特性造成明显影响。