5052铝合金板析出相表征

杨 勇,张全成,田青超

(1.上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.江苏常铝铝业股份有限公司,江苏 苏州 215532)

交通工具轻量化是交通运输行业的研究热点与发展趋势。由于铝合金具有低密度、高的比刚度和比强度、良好的焊接性能、成形性能和耐蚀性能等优点而成为轻量化交通工具中最具研发价值的材料。

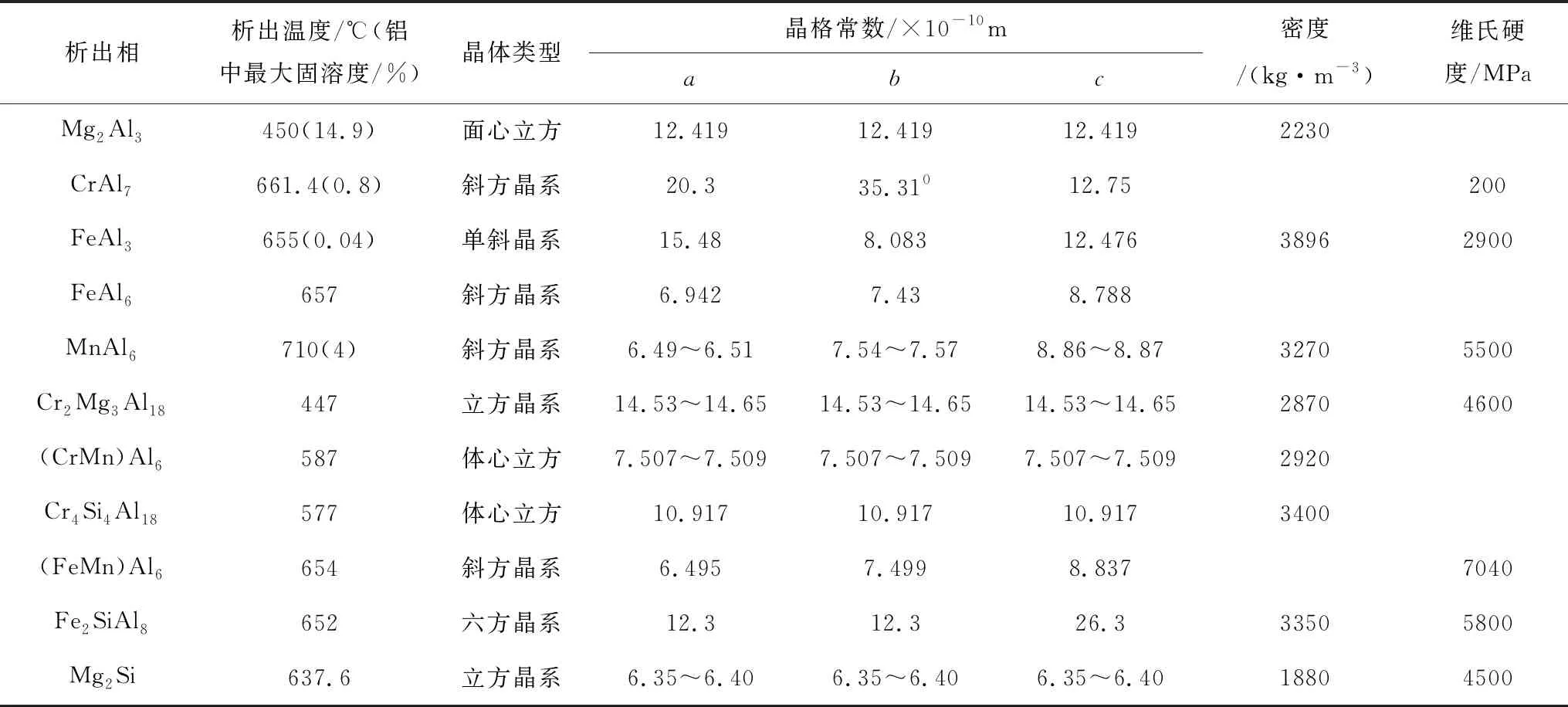

第二相在铝合金变形过程中的析出直接影响铝合金的使用性能。研究第二相的形貌、分布以及变形过程中的析出行为是非常必要的[1]。铝合金中常见元素Mg、Mn、Cr、Fe、Si等在铝合金中的析出相见表1。Mg在5×××系铝合金中的最大固溶度为14.9%[2],可生成面心立方的Mg2Al3,与基体(Al)的晶体类型一致,起着第二相强化作用,提升合金的强度。随着Mg含量提高,合金强度提高、塑性下降。当w(Mg)>3.5%时,Mg2Al3可能沿晶界、亚晶界析出[3]。Cr元素的加入一方面会析出CrAl7,且会与Fe形成(CrFe)Al7相以阻碍再结晶形核和长大,改善合金韧性,降低应力腐蚀开裂敏感性[4]。Fe在5×××系铝合金中易形成硬脆相FeAl3,破坏显微组织的连续性,使得变形时容易产生裂纹。Mn少量固溶于基体,多以MnAl6相存在,这种析出相具有高密度和高的热稳定性,能够抑制再结晶过程而达到细化晶粒的效果;此外,Mn可作为FeAl3相的改性元素,使得合金中的针状β铁(FeAl3)变为骨骼状的α-(Mn Fe)SiAl相[5],从而降低由于针状析出相带来的危害。Si在铝合金中析出硬而脆的FeSiAl5、Fe2SiAl8和Mg2Si[6]等第二相,容易造成加工裂纹,降低板材的塑性。

表1 铝合金中一些常见析出相的参数[2、7]

前期的研究工作发现[8],在较大的冷轧变形条件下,5052铝合金退火后可获得较高的强度但伸长率较低,本工作研究了5052合金板材在这种条件下的析出相特征。

1 试验材料及方法

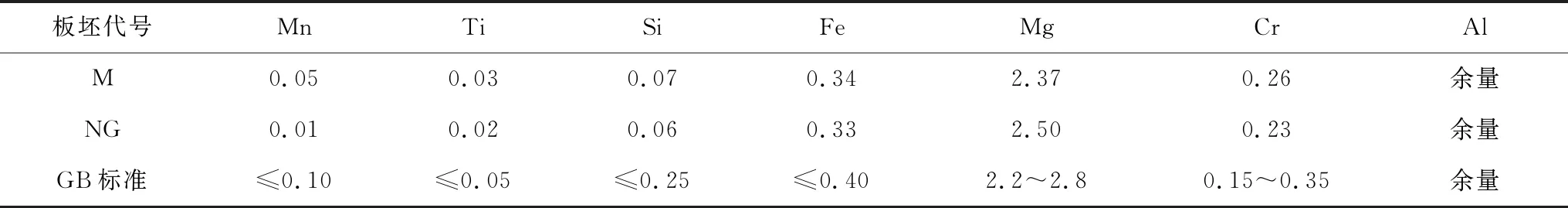

试验所用材料为5052铝合金。铸轧板坯在710 ℃温度浇铸,浇铸速度为47 m3/min,铸轧过程中25 ℃冷却水流量为288 m3/h。铸轧板坯厚度为480 mm。铸轧的两块板坯的化学成分见表2。可见两块板坯化学成分无明显差异,均符合GB标准中5052铝合金的化学成分要求。

表2 试验用5052铝合金铸轧板坯的化学成分( 质量分数/%)

两块板坯通过热轧、冷轧,最终均轧制成薄带材。首先将板坯在连续退火炉加热,温度达到530 ℃后保温14 h;热轧开始温度为492 ℃,终轧温度为321 ℃。其中,NG号板坯热轧至10 mm, M号板坯轧至6 mm。随后冷却至室温,进行多道次冷轧成厚度为2.0 mm的薄板。最后进行退火处理,退火温度为300 ℃、时间为9 h。

从两种工艺的板材取样制备平行于轧制方向(RD)的表面金相试样。首先使用1.5 μm金刚石抛光剂抛光样品表面;然后使用15 mL HNO3+50 mL HClO4酸+950 mL甲醇的溶液对试样进行电解抛光,以除去变形层[9];随后使用Barker试剂(50 mL HBF4∶950 mL水)进行阳极氧化。使用偏振光观察微观组织。

在两种板材上切取透射电镜试样以及纵向拉伸试样。透射电镜试样先使用砂纸轻轻减薄后再电解减薄,双喷液为25%HNO3+75%CH3OH,并用液氮进行冷却,温度约为-40 ℃;使用电压为200 kV的JEM-2100透射电镜观察退火处理后两种样品的析出相分布。拉伸试验使用WDW-200电子万能试验机在室温下进行,M号和NG号试样的屈服强度分别为:108 N/mm2和124 N/mm2,伸长率分别为22%和18%。

2 试验结果与讨论

2.1 微观组织

图1给出两种工艺下5052铝合金板材的金相组织。两种板材经过退火处理后均具有均匀的等轴晶,NG号试验晶粒较细小,约为20 μm(图1a);而M号试样晶粒较为粗大(图1b),约35 μm。屈服强度和晶粒的Hall-Patch关系为:

σs=σ0+Kd-1/2

(1)

式中:

σs—材料的屈服强度;

σ0和K—常数;

d—平均晶粒尺寸。

据报道[10],当d-1 / 2<1500 m-1/2时,σ0≈50 N/mm2,k≈0.3 MPa·m1 / 2。由此可以计算出M号试样的屈服强度约为100 N/mm2,NG号试样的则为117 N/mm2,和试验测定结果接近。NG号试样的冷轧变形量更大,退火处理后晶粒更加细小,导致其屈服强度更高。

2.2 NG号试样的析出相

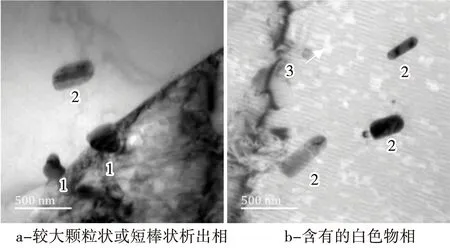

图2显示了NG样品的TEM明场照片。可以发现其较大颗粒的析出相主要呈短棒状或颗粒状,如图中的1、2点所示;另外基体上还弥散分布大量的白色物相如图2b中3点。结合图3的EDS结果,颗粒状物质主要含铝、铁(图3a),判断为FeAl3,其析出温度约为655℃,显然是从液相中析出;棒状物富Cr、Mg(图3b),判断为Cr2Mg3Al18;大量的白色物相应为Mg2Al3相(图3c),其析出温度约为450℃,表明其在热轧时析出。

图2 NG号板材的析出相TEM图

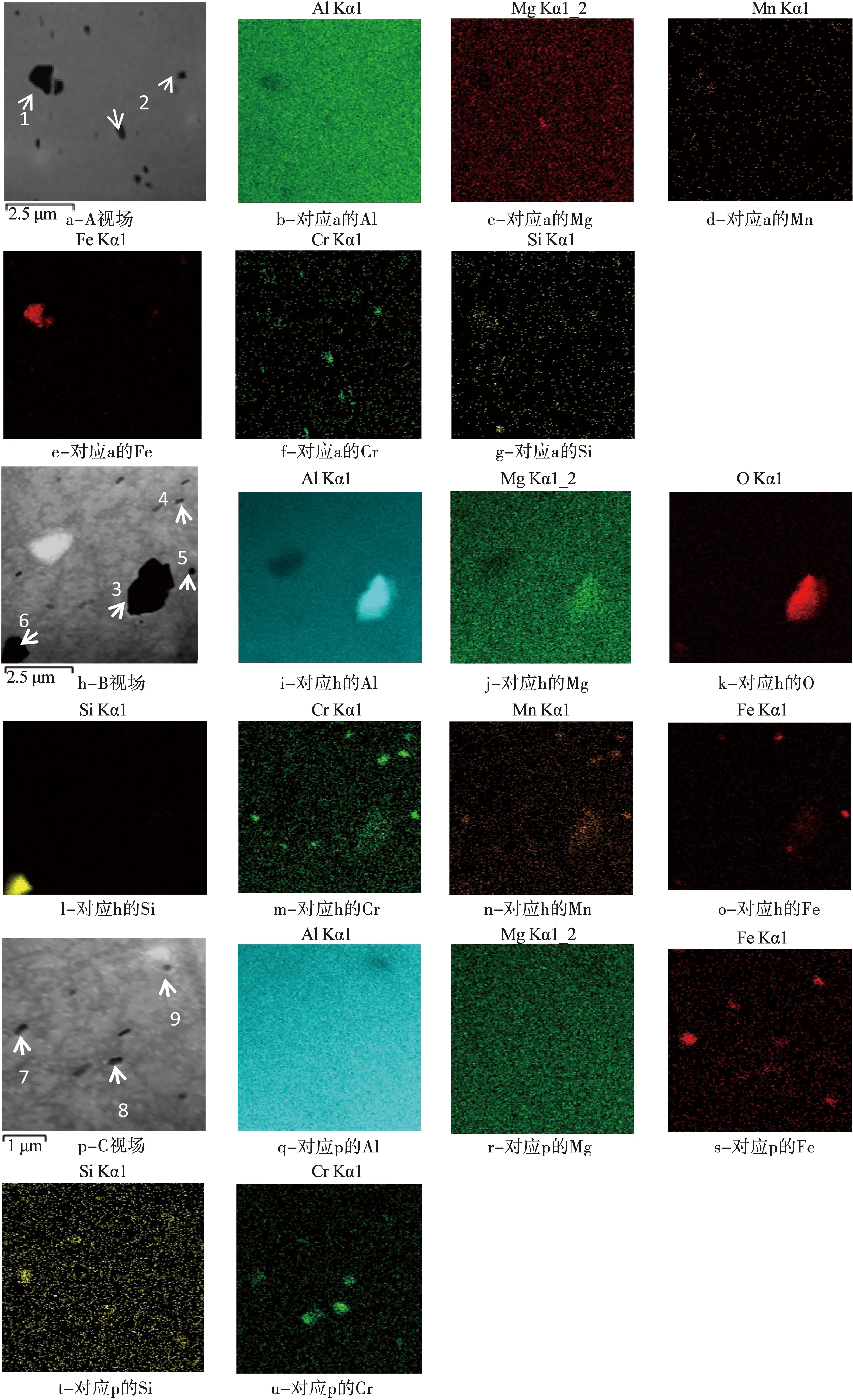

图4为NG号试样三个视场A、B、C的面扫描元素分布图。图4a中较大的颗粒(点1)以Al为主,直径约1 μm,富Fe,判断为FeAl3;而较小颗粒的黑色颗粒(点2),富Mg和Cr,即Cr2Mg3Al18;图4h中,黑色较为粗大的颗粒富O (点3),直径约2 μm,主要应为金属氧化物Al2O3,另含少量Mg、Cr、Mn等元素;点4棒状析出相富Cr、Mn,应为CrAl7、MnAl6混合相;点5富Fe、Cr、Mn;点6富Si,应为Al/Si共晶组织;图4p中,点7富Fe和Si,为Fe2SiAl8;点8富Cr,即CrAl7; 点9富Fe,即FeAl3。

图4 NG号试样面扫描元素分布图

2.3 M号试样的析出相

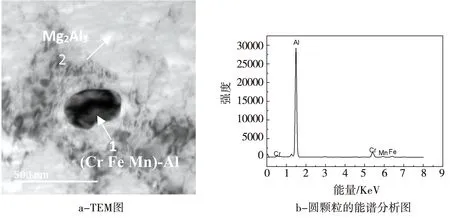

图5显示了M号试样的TEM明场照片。可见圆颗粒的析出相是以Al为主,富Cr以及少量的Fe和Mn,见图5b。白色物相是Mg2Al3。

图5 M号板材析出相TEM图

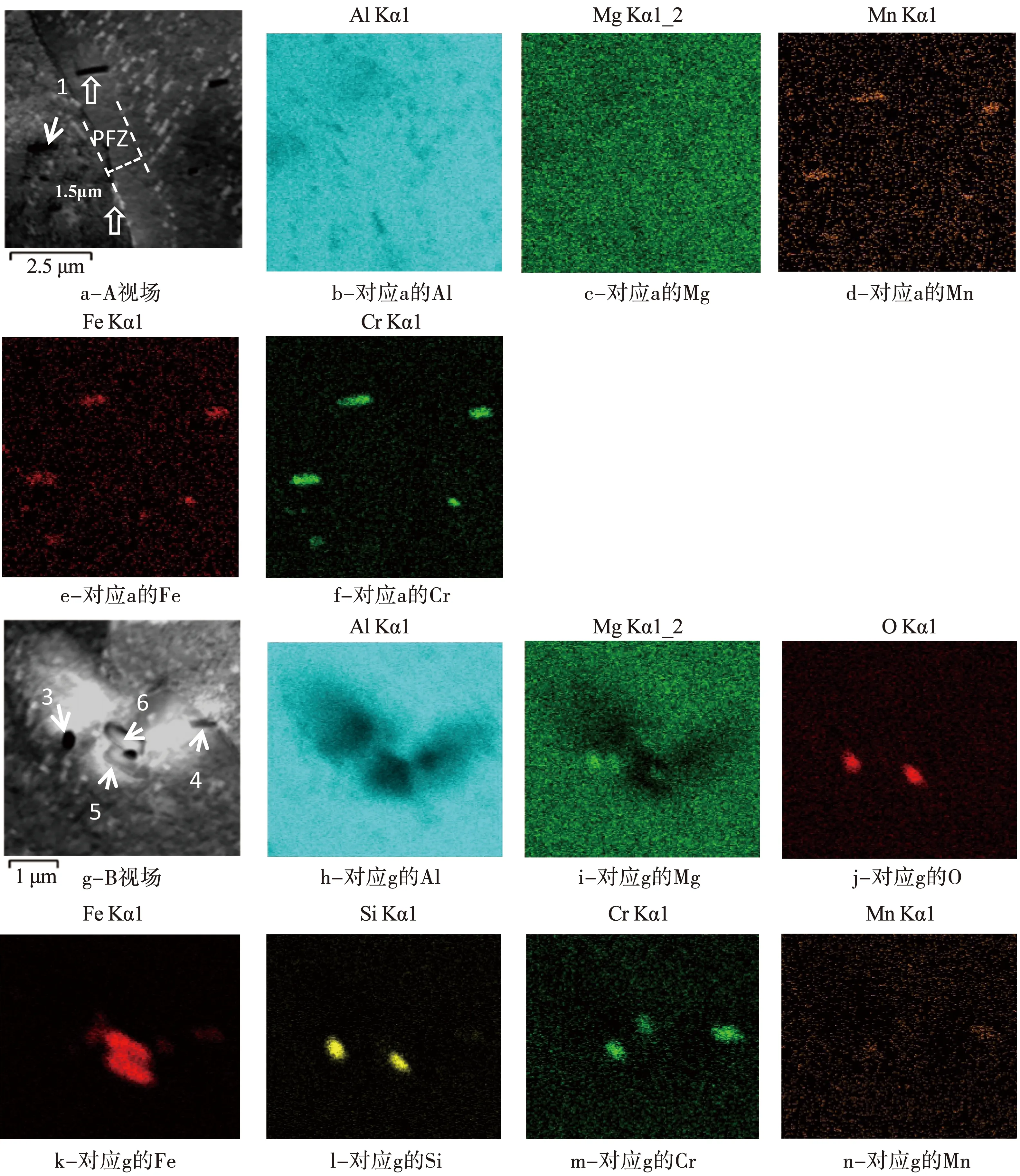

图6为M号试样A视场和B视场面扫描元素分布图。图6a中,白色弥散细小的析出相为Mg2Al3,存在明显的晶界无沉淀析出带(PFZ),宽度约1.5 μm。黑色板条状物相箭头1所示富Cr、Fe和Mn,长度约1 μm,为(Cr Fe Mn)-Al。图6h中,点3富O和Si,为金属氧化物为SiO2;点4富Cr、Mn,为(Cr Mn)Al6;点5富Cr、Mg,为Cr2Mg3Al18;两个并排的棒状颗粒点6富Fe,为FeAl3。

2.4 析出相特点

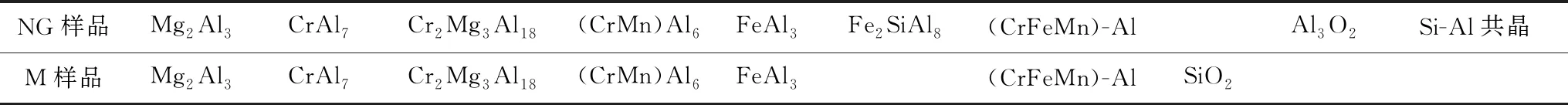

材料的力学性能与析出相的特点是密切相关的,两种试样的析出相汇总于表3。

从表3可见,两种样品中都含有5052铝合金中常见的Mg2Al3、CrAl7、Cr2Mg3Al18、(CrMn)Al6、FeAl3等相。

表3 两种样品的析出相汇集

NG号试样中含有较大尺寸的金属氧化物Al2O3、FeAl3析出相以及Al-Si共晶组织,分析认为,这与NG铝合金试样伸长率较低有关。依据表1析出相在铝液中的固溶度,浇铸时FeAl3可以从铝合金液体中析出,FeAl6是亚稳定状态,如果析出则会逐渐向FeAl3转化[7]。

根据Y.J.Li[1]等的研究,5×××铝合金在凝固过程以及随后的轧制以及退火过程中析出的连续相,基本为(Cr Mn)Al6和(Fe Mn)Al6。MnAl6中部分Mn原子可以被Fe原子取代,进而使其由亚稳定状态变为稳定状态,减少FeAl6向FeAl3转化,当温度达到654 ℃时,FeAl6和MnAl6两者会在铝合金液体中发生反应[7]:

Al+FeAl6+MnAl6→(Fe Mn)Al6

(2)

Cr元素的偏析也可能生成CrAl7,当温度降到587 ℃时, CrAl7和MnAl6在铝合金液体中也会发生反应:

Al+CrAl7+MnAl6→(Cr Mn)Al6

(3)

从表1看,CrAl7和MnAl6析出温度分别为661 ℃、710 ℃,而FeAl6和FeAl3分别在657 ℃、655 ℃析出。FeAl6和MnAl6同晶型,均为斜方晶系。本文材料中的Mg、Cr及Mn等含量不足以从液相中析出。故(Cr Mn)Al6(如图6中的点4)和(Cr Fe Mn)-Al混合相(如图6中箭头1)并不是上述反应得来,而应是后期热轧过程中析出相析出富集导致。

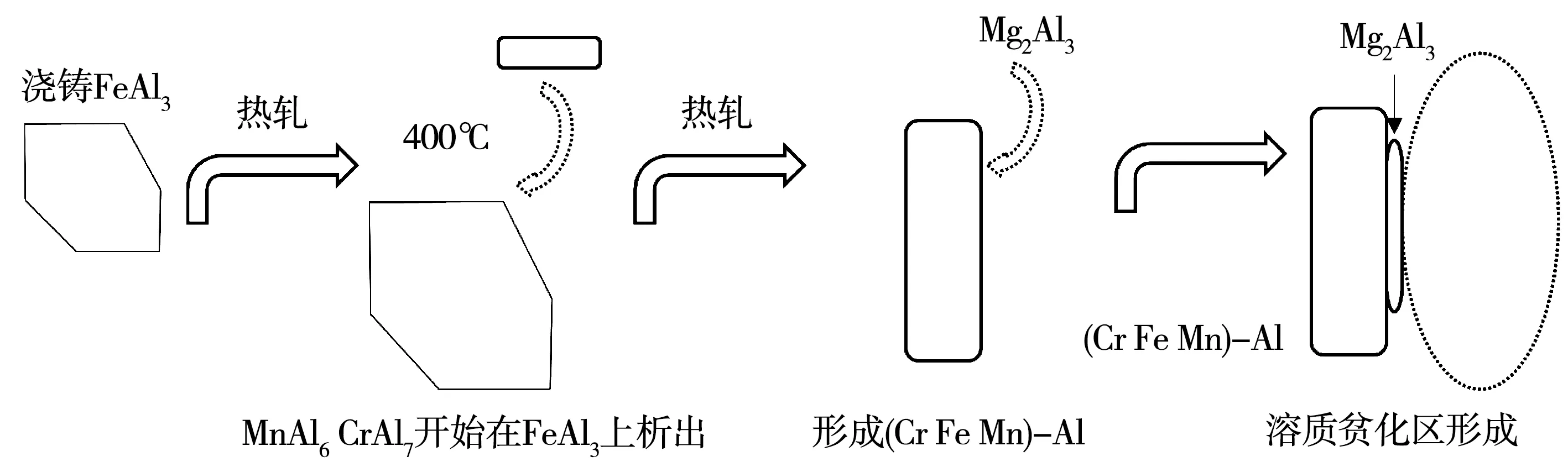

M号试样中(CrFeMn)-Al混合相的颗粒较大(图6)。显然,在凝固过程中FeAl3以SiO2为晶核析出,轧制过程中富Cr相在此处富集而形核、析出。随着热轧温度的降低,热轧过程逐步析出CrAl7、MnAl6,从而形成(CrFeMn)-Al混合相,示意图见图7所示。此物相的析出降低了杂质元素所形成的物相FeAl3、CrAl7的尖锐程度,提升了板材的力学性能。

图6 M号试样面扫描元素分布图

图7 (CrFeMn)-Al形成过程示意图

时效以及退火过程中,第二相在整个基体中分布往往不均匀,经常发现靠近晶界的区域没有沉淀。这种区域称为晶界无沉淀析出带(PFZ)[11]。PFZ的形成一般归因于空位或溶质的贫化[12-13]。空位起着非均相成核位点的作用,并且存在临界空位浓度。晶界是空位陷阱,退火过程中空位向晶界扩散而造成晶界附近空位浓度的降低,而远离晶界的地方空位浓度较高,从而形成浓度梯度。低于临界空位浓度的区域内物相不能析出而形成无沉淀析出带[14]。

两种试样均在300 ℃退火,从图1看出两种试样都发生了充分的再结晶过程,但这一退火温度不足以使合金的析出相重新溶解、继而析出,因此,M号试样的PFZ发生于热轧的动态再结晶过程,冷轧后退火的静态再结晶过程遗传了原来的PFZ形貌特征。NG号试样的热轧变形量较NG号试样的高67%,热轧加工时更大的变形量导致的空位数量要远远多于M号试样。因此,空位贫化并不是M号试样的形成明显PFZ区的主要原因。

溶质贫化也会导致PFZ的产生[15]。晶界以及第二相界面是析出物优先形核的位置。从图6a可见,晶界以及PFZ区域内的(CrFeMn) -Al边界已有Mg2Al3析出(图中空心箭头所示),通过从相邻基体中吸取溶质,使得PFZ区溶质含量不足,从而形成溶质贫化区(图7)。另外,M号试样的Mg含量(w(Mg)=2.37)也比NG号试样的(w(Mg)=2.50)少,因此热轧过程中M号试样的溶质贫化是其形成PFZ的主要因素。

无沉淀析出带由于没有沉淀强化相,显然要比基体更软,塑性变形更易在这些区域发生,造成应力集中及晶界析出相上裂纹的产生[16]。因此如何从成分设计以及工艺控制措施上来避免PFZ的形成,是提高铝合金力学性能的重要研究方向。

3 结 论

本项目试验研究了不同轧制压下量的5052铝合金板材的析出相特征,主要结论如下:

1)冷轧变形量较大的NG号试样退火后晶粒较细小,约为20 μm,而冷轧变形量较小的M号试样晶粒约为35 μm;其屈服强度符合Hall-Patch关系,与拉伸试验结果一致。

2)两种试样中都含有5052铝合金中常见的Mg2Al3、CrAl7、Cr2Mg3Al18、(CrMn)Al6、FeAl3等相。NG号试样中存在较大颗粒的FeAl3、金属氧化物Al2O3和Al-Si共晶组织,这与其伸长率较小有关。

3)较大的热轧变形量的M号试样中发现形成于热轧动态再结晶过程的晶界无沉淀析出带(PFZ),冷轧后退火的静态再结晶过程遗传了原来的PFZ形貌特征。Mg溶质贫化是导致本试验中PFZ形成的主要因素。