基于ANSYS Workbench的单点YOKE非常规吊点强度分析

武斌斌,姜宇飞,李晓明,姜学录,韩敬艳

海洋石油工程股份有限公司,天津 300451

由于经典ANSYS建模的局限性,对于复杂吊点的建模耗时占用工程师大量的时间和精力。ANSYSWorkbench具有强大的前处理功能,适合对复杂吊点进行实体建模,使用实体单元划分网格并进行分析,是复杂结构分析的首选方法。

本文研究的吊点位于单点系泊系统中YOKE的压载舱上,此吊点为非常规吊点且结构复杂,考虑YOKE自重及起重船舶情况,结合SACS软件校核YOKE整体吊装强度分析时钢丝绳拉力的结果,采用ANSYS Workbench有限元分析软件,分析吊点在拆除吊装过程的强度,以保证整个拆除吊装过程安全顺利实施,也为有限元软件分析非常规吊点提供了思路,还可为今后类似项目提供参考[1-6]。

1 项目基本信息

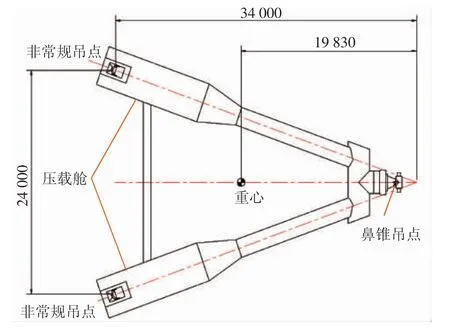

渤海海域某FPSO退出生产序列,拆除相应单点系泊系统上部结构,导管架做相应升级改造。需要拆除的系泊系统为塔架软刚臂单点系泊系统,如图1所示,系泊系统由系泊导管架、软刚臂、船上的支撑架和系泊头等组件组成。在FPSO解脱时,软刚臂YOKE压载舱中的压载液被排出,FPSO解脱后,YOKE的压载舱浮在水面上,YOKE的铰接头仍连接在系泊头转盘凹槽上,YOKE随外界因素(风、水流等)绕系泊头自由旋转。YOKE采用整体拆除方法回收。

图1 某FPSO单点系泊系统

1.1 YOKE信息

软刚臂YOKE是管状三角形框架,如图2所示,与单点连接部分为可横摇和纵摇的铰接头,在框架两侧构件端部是两个压载水舱;两侧的压载舱上分别有一个巨型非常规吊点,在位工况下与两条系泊腿相连,吊装工况则作为吊装吊点使用;鼻锥处有用于吊装的一个常规吊点。根据原有重量控制资料,YOKE及其附属结构质量共为181.1 t。

图2 单点YOKE结构示意

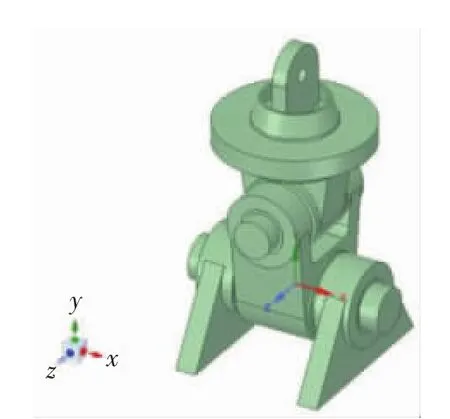

1.2 吊点结构

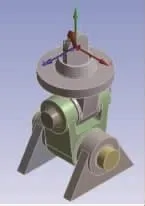

位于YOKE压载舱上的非常规吊点如图3所示,主要结构由三层吊点及两个方向的旋转轴组成,两个方向旋转轴可以在YOKE与系泊腿连接的状态下将不同方向的外力转化为转动力,以抵消恶劣海况通过FPSO而传递给单点的外力。但这一特殊结构设置,增加了吊点在吊装工况下校核强度的难度。

图3 YOKE压载舱上非常规吊点结构

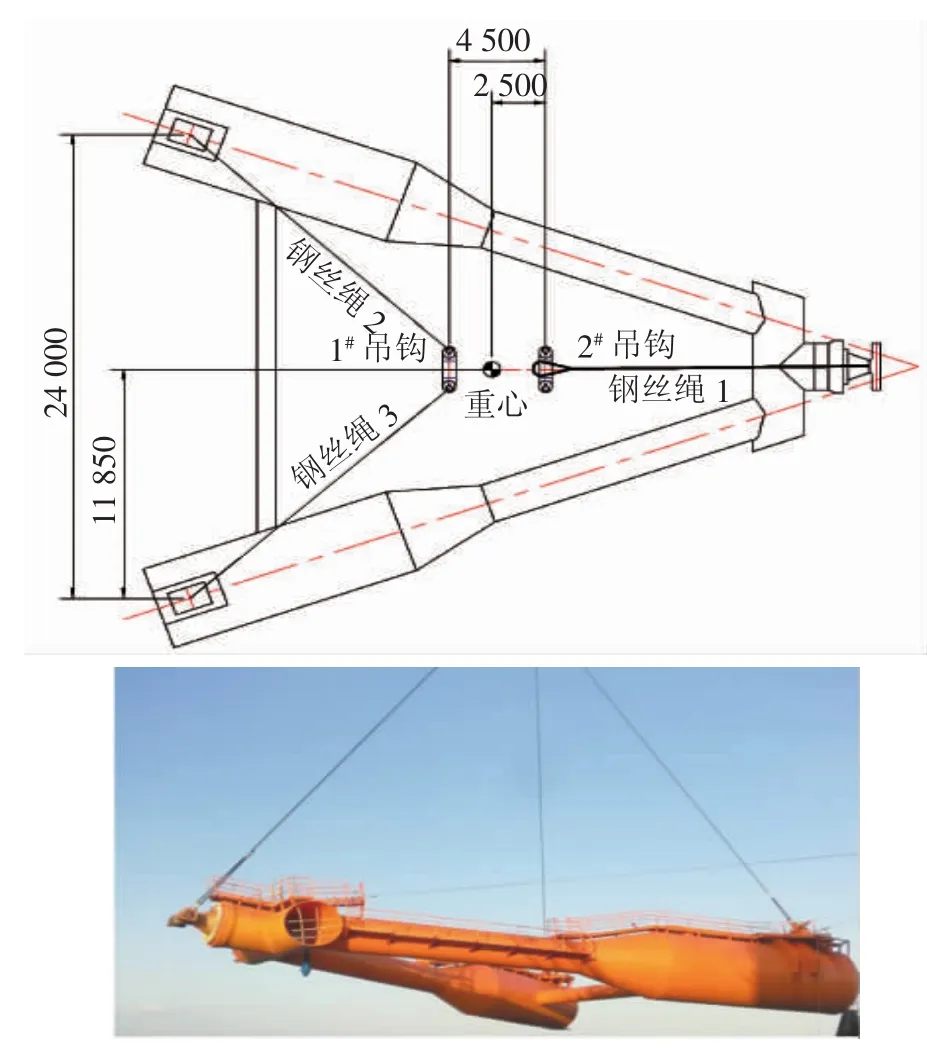

1.3 拆除吊装信息

拆除时使用2 500 t起重船舶“大力号”,采用双主钩进行吊装,双主钩之间的间距为4.5 m,吊装过程中使用连钩钢丝进行限制,以保证两主钩能够同步升或降。拆除时压载舱及鼻锥上的吊点通过钢丝绳及卡环与主钩相连,确保每根钢丝绳与水平面夹角大于60°。见图4。

图4 吊装形式示意

2 非常规吊点强度分析

拆除吊装时,起重船吊机的吊钩缓缓上升,钢丝绳逐渐拉紧,在此过程中非常规吊点两个方向的轴缓慢转动最后达到平衡状态,随后YOKE纵摇转轴从“U”形槽内提出并逐渐提升,将拆除的YOKE放置在驳船上,整个拆除过程结束。虽然YOKE整个起吊过程是个动态过程,但由于非常规吊点的旋转特性,在YOKE被提起之前是非常规吊点达到平衡的过程,只有在YOKE被提起时吊装力达到最大,也是非常规吊点的最危险工况,因此可转化动态分析为静态分析、非线性分析为线性分析,即对非常规吊点最终平衡状态进行强度分析。分析难点及关键是随着钢丝绳拉紧后非常规吊点两个方向的轴转动的角度。

2.1 有限元模型

建立压载舱上非常规吊点三维实体模型如图5所示,包括吊点板、轴、轴套和垫片。非常规吊点三维模型为多个零件组装而成,可分为三层,底层吊点、中层吊点和上层吊点。在ANSYSWorkbench中,坐标原点设置在下层旋转轴的中心位置,Y轴竖直向上,通过结构树将吊点和相应轴套形成一个组件,开启组件共享拓扑功能,以实现网格连续、节点共享。

图5 非常规吊点三维模型

根据实际吊装工况,吊点相连的钢丝绳与水平面夹角为61°,采用SACS软件校核YOKE吊装时的整体强度,提取出钢丝绳拉力为1 349 kN。采用Remote Force将钢丝绳拉力施加在上层吊点上,如图6所示。

图6 加载钢丝绳拉力

在以上层吊点主板吊孔中心为原点的局部坐标系中,如图6所示,根据勾股定理,钢丝绳拉力在X轴方向的拉力Fx为279 kN,在Y轴方向的拉力Fy为1 177 kN,在Z轴方向的拉力Fz为599 kN。

非常规吊点有上下两根旋转轴,上层旋转轴可绕着Z轴转动,下层旋转轴可绕着X轴转动。根据实际吊装情况,钢丝绳拉力的分力Fx是非常规吊点在Yz平面的外力,Fz是非常规吊点在XY平面的外力,因此Fx使上层吊点绕Z轴转动,Fz使上层吊点和中层吊点绕X轴转动,旋转角度依据平面外力与平面夹角进行调整,最终调整上层吊点绕Z轴旋转11.92°,上层吊点和中层吊点绕X轴旋转26.97°的角度,据此调整三维模型如图7所示。

图7 非常规吊点调整后三维模型

2.2 铰接连接方式的有限元分析

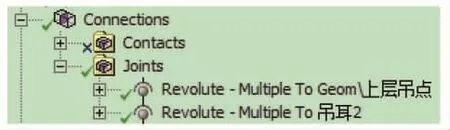

根据非常规吊点绕轴旋转的结构特性,首先考虑采用铰接的连接方式,将模型中轴及垫片删除或抑制,并在上下旋转轴处创建两个Joint,如图8所示。

图8 铰接连接方式设置

分析得出支反力结果如表1所示,若外力加载完成后各方向分力与SACS提取的结果一致,表明上下层旋转轴转动角度正确;如果输出的各向支反力结果与SACS提取出的结果有误差,说明转动角度有误,需要调整模型角度后重新求解。

表1 支反力结果

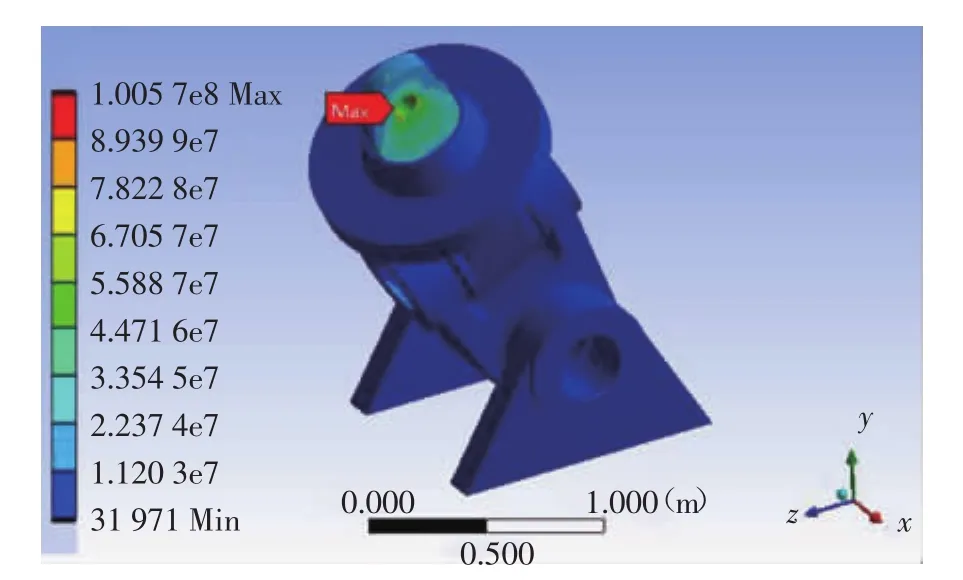

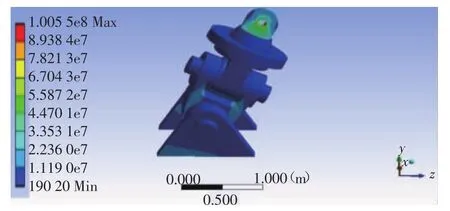

图9为应力云图,最大Von Mises应力位于上层吊点孔处,为100.55 MPa,小于0.8倍屈服强度(材料屈服强度为235 MPa,0.8为API RP-2A规范中规定系数),满足吊装强度要求。实际施工时,吊装过程安全顺利实施,验证了吊点强度校核的可靠性。

图9 非常规吊点应力云图

2.3 接触连接方式的有限元分析

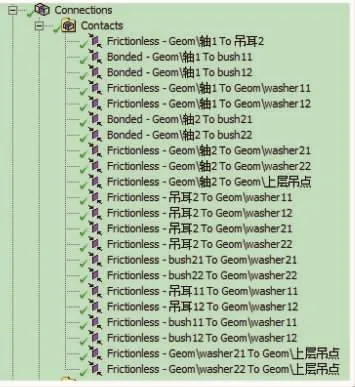

在多个实体组成的模型中,常使用接触的连接方式。为此调整有限元模型,采用接触的方式模拟不同层吊点的连接状态,分别在轴与轴套、轴与垫片、轴与吊点、吊点与垫片、垫片与轴套之间建立接触对,其中轴与轴套之间采用Bonded接触,其他部位均采用Frictionless接触,共建立22组接触对,如图10所示。

图10 接触连接方式设置

求解得出支反力结果如表2所示,外力加载完成后各方向分力与SACS提取的结果一致。

表2 支反力结果

图11所示为非常规吊点应力云图,最大Von Mises应力位于上层吊点孔处,为100.55 MPa,与铰接连接方式得出的结果一致。

图11 非常规吊点应力云图

从支反力结果可以看出,使用铰接连接方式求解时,时间是累加的,其计算使用时间较接触连接方式的求解过程长,会耗费更多的电脑资源。

3 结论

(1)非常规吊点是海洋异形结构物拆除中重量的承担者,其强度校核的准确性关系到海上吊装施工的安全,针对非常规吊点提出的转化动态分析为静态分析、非线性分析为线性分析的有限元解决思路,有助于简化模型,快速求解工程实际中遇到的问题。

(2)文中采用不同的连接方式进行了有限元分析,两种方法得出的结果一致。从建模、分析效率上看,铰接的连接方法优势明显,不仅可以简化建模,也能防止设置接触对时出现遗漏而影响分析结果;但在运算时铰接的连接方法占用的电脑资源更多,需要的运算时间更长,对电脑有更高的要求。本文采用两种连接方法求解实际工程问题的经验可为今后类似项目提供参考。