深水液压控制阀门执行机构失效分析

戚晓宁

海洋石油工程股份有限公司,天津 300451

一般油气田的设计寿命为20~30年,阀门一旦出现事故,又无法回收维修,这将直接影响到后期油气田生产的安全。本文针对工程实例,首先对出现液压失效事故阀门的执行机构的蓄能器数量和膨胀液路径进行了设计、优化,而后采用伯努利方程和通过CFD建模对优化后的执行机构进行理论分析和有限元分析,并对分析结果进行对比验证,结果表明,失效阀门在优化后经过快速打开操作不会出现执行机构失效事故,从而验证了优化的可靠性。该研究对类似工程项目有一定的借鉴意义。

1 理论分析

南中国海某气田开发项目水下管汇上有一台液压控制的水下阀门[4],目前无法进行关闭操作,只能保持打开状态,初步判断该阀门的执行机构失效。图1是该项目所使用水下阀门的执行机构[5-6],阀门执行机构中有两种液体,一种是液压油(HW443R),其用于驱动阀门的开关;另一种是膨胀液(HD-EO),其用于平衡执行机构弹簧腔内外压差[7-8]。执行机构的弹簧腔顶部设置有双向安全阀,安全阀设定的泄放压力为350 kPa,海水进入压力为700 kPa。

图1 水下阀执行机构示意

1.1 计算原理

先从理论角度[8-9]给出膨胀液在执行机构中流动时产生压力差的计算公式。通常情况下,液体流动均满足伯努利方程:

式中:∆P为两点的压差;ρ为流体的密度;h1为点1的高度;h2为点2的高度;v1为点1的速度;v2为点2的速度;g为重力加速度;hw为压头损失。

如图2所示,当流体为理想流体时,hw=0。但对于水下阀门,执行机构弹簧腔里面的压力差是由流体黏度引起的管道对流体产生的沿程阻力和局部阻力构成的,因此执行机构里面的膨胀液不能被认为是理想流体。

图2 伯努利方程示意

因此hw应该等于由流体黏度引起的沿线阻力和局部阻力之和:

沿程阻力hf:

式中:λ为沿程阻力系数;Re为雷诺数;μ为流体黏度;v为流体流动系数;l为沿程长度;d为内径。

局部阻力hj:

式中:ξ为局部阻力系数,通过查表可以得到其经验数据。

可以假设阀门执行机构弹簧腔与蓄能器之间没有高差,因此h2=h1。假设蓄能器为大空间,流体进入速度ν2为0。通过式(1) ~(4) 可以得到压差为:

在计算时,由于阀门操作时间、管道内径和液体流量可以由测量得出,因此通过计算可得到流体的流动速度;开关阀门的操作时间越短,膨胀液的流动速度就越大,因而导致弹簧腔内的压差也越大;液体黏度也随着环境温度的变化而明显变化。由此可以计算出不同时间、不同环境温度下的压差,进而给出阀门在极限操作速度和环境温度下的可靠性判断。

1.2 计算参数

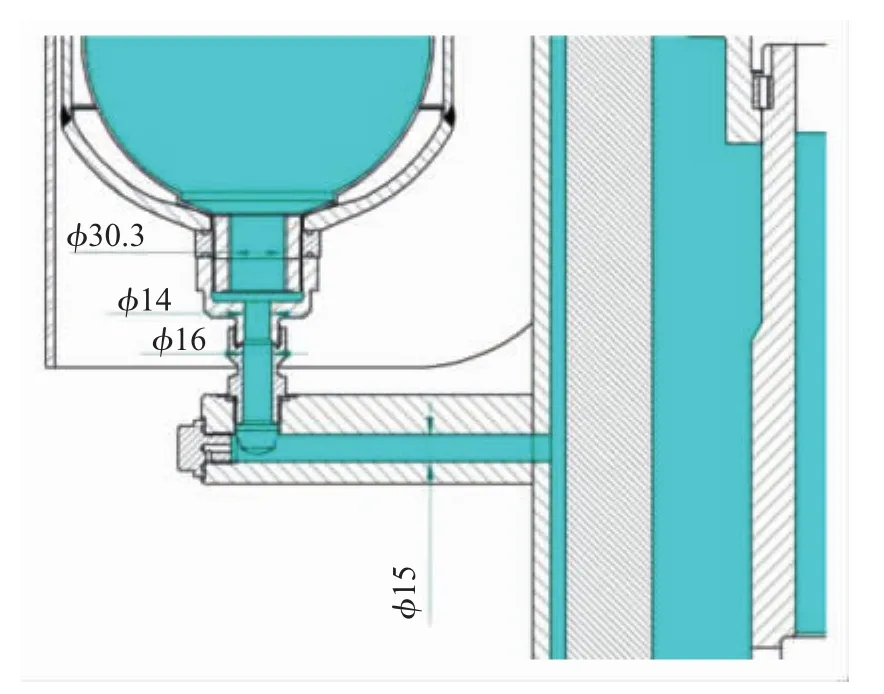

(1)执行机构的基本参数。图3为某5-1/8 in(1 in=25.4 mm)水下阀门执行机构弹簧腔到蓄能器之间管道的主要尺寸。第一段管内径为15 mm,第二段管内径为16 mm,第三段管内径为14 mm,第四段管内径为30.3 mm。

图3 水下阀执行机构主要尺寸

(2)膨胀液主要输入参数。水下阀门执行机构所用膨胀液为HD-EO,其主要参数见表1。

表1 膨胀液主要参数

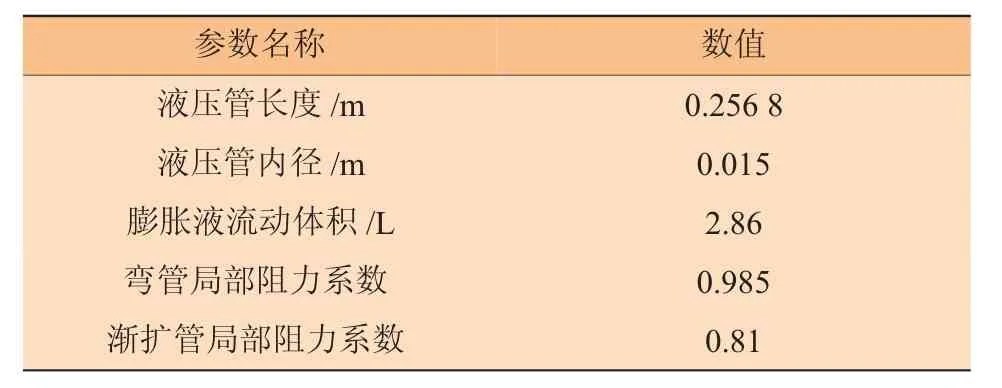

(3)其他参数[9]。关于5-1/8 in水下阀门执行机构的其他参数见表2,其中局部阻力系数是通过查表得到的。

表2 其他主要参数

1.3 计算结果

通过计算可得表3所示的结果,可见执行机构内的相对压力与操作时间成反比,操作时间越长,流体在液压管内流动的速度越小,由其引起的阻力也越小。执行机构内的相对压力与环境温度成反比,环境温度越低,流体的运动黏度越大,由其引起的沿程阻力和局部阻力越大,所以压差也越大。

表3 阀门执行机构在不同操作时间和温度下所对应的压差/kPa

2 有限元分析

2.1 参数输入

为了方便计算结果的比较,水下阀门机构的关键参数与上面所取参数相同,并且在模型参数的输入过程中,使用了同样的参数和系数。

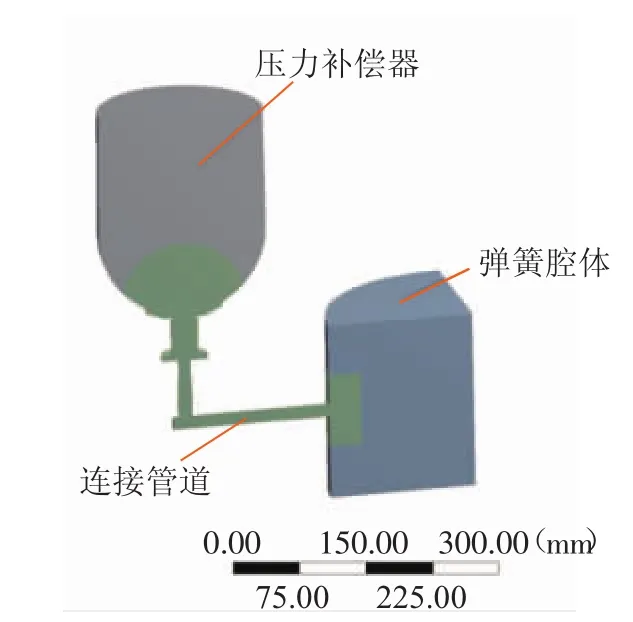

2.2 有限元模型的建立

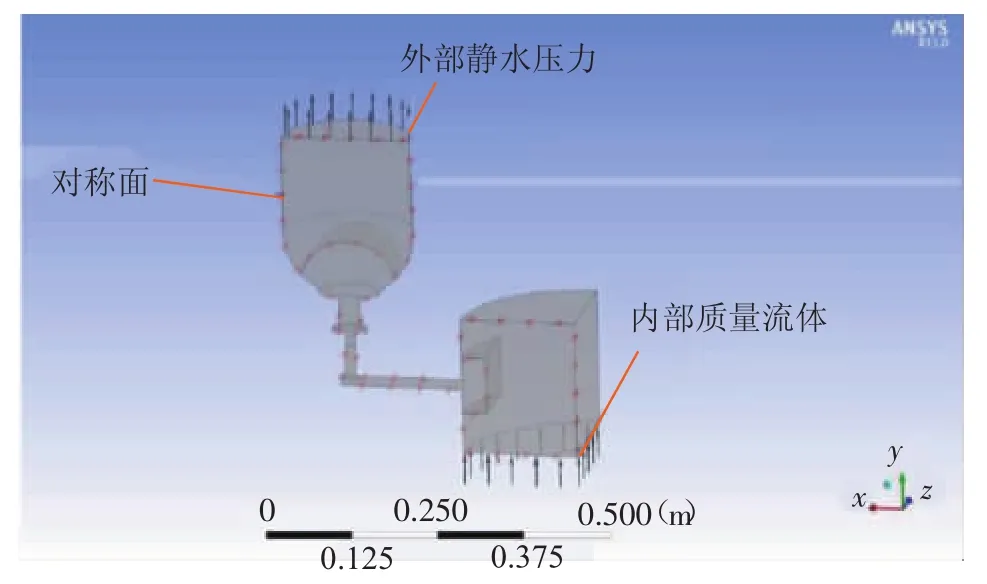

水下阀门执行机构弹簧腔的压力差主要是由膨胀液在进入蓄能器时产生的沿程阻力和局部阻力以及因速度变化而产生的势能导致的。在有限元模型建立时[4,10-11],由于弹簧腔和蓄能器是标准的圆柱形,同时也为了加快计算速度,因此建立四分之一的执行机构弹簧腔和其蓄能器的有限元模型,即可满足有限元分析要求。然后对该模型进行网格划分,由于压差主要由管道阻力和管口的突然变形造成,因此对该部位的网格划分更细一些。有限元模型及网格划分如图4、图5所示。

图4 有限元模型

图5 网格划分

2.3 载荷及边界条件的设定

质量流量随操作时间的增加而变大,假设质量流量为一个常数2.86 L;阀门设计水深为1 500 m,因此阀门所受外部静水压力设定为150 kPa;因阀门的设计操作时间为7.2 s,因此按照该阀门操作时间来施加内部载荷;暂且按照环境温度为4℃时的流体黏度施加载荷。如图6所示。

图6 边界条件及载荷

2.4 计算结果

图7分析结果是在阀门的操作时间为7.2 s和环境温度为4°C时得出的膨胀液流动速度示意图和同样条件下得出的压力分布图。由图可知流体在第三段管道中的流动速度最大,因为此段的管径最小,由此可知分析结果基本符合预期理论。同时可知,最大压差分布的位置也位于弹簧腔入口处,因为液体的不可压缩性,所以传递到了整个弹簧腔的内壁,模拟结果完全符合理论分析结果。上述结果证实,该CFD模拟的结果正确性和准确性较高。

图7 流体速度分布和压力分布图

另外,由图7可知,在该工况下弹簧腔内产生的最大压差为150 kPa,低于安全阀的泄放压力(350 kPa),因此安全阀不会打开,膨胀液不会释放到海水环境中。表4为模拟的输入、输出数据。

表4 数值模拟的输入、输出数据

3 阀门失效原因分析及推荐的解决措施

当分别在2.5、4、20℃下,按照不同的操作速度对该阀门进行压差模拟时,可以得到如图8所示的曲线,该曲线显示压差与操作时间成指数关系。

图8 压差与操作时间的关系曲线(DP为拟合)

通过对比发现,图8所示的曲线与上面理论计算的结果趋势完全相同。通过上述曲线可以明显看出,当阀门所处环境温度较低、操作速度过快时,弹簧腔的压差将会大于350 kPa,从而导致安全阀打开,膨胀液因此泄漏到海水环境中。当重复操作多次以后,在关闭阀门时,蓄能器中可能出现无膨胀液可以流回弹簧腔的情况,从而导致液压锁住。一旦阀门在水下被液压锁住,以后就再也无法对阀门进行关闭操作了,由此给海洋油气田的安全操作带来巨大风险。

通过以上理论计算和模拟分析,可以得到以下几种可供参考的解决阀门失效的方法:第一,增加水下阀门的操作时间,从而使膨胀液有充足的时间在蓄能器和弹簧腔之间流动,这可通过在液压控制单元处增加节流阀的方式,来控制液压油进入弹簧腔的时间。第二,加快膨胀液在弹簧腔和蓄能器之间的流动速度,这可通过增大弹簧腔与蓄能器之间连接管的管径或者增加蓄能器数量来达到此目的。第三,尽量选用在低温下具有较小黏度的膨胀液,以降低流动阻力。第四,要在模拟真实工作环境的情况下,对阀门样机做不低于100次的快开测试,以保证膨胀液不会通过安全阀泄漏[7]。

4 结论

(1)液控水下阀门执行机构内的相对压力与操作时间成反比,操作时间越长,流体在液压管内流动的速度越小,由其引起的阻力也越小。同时执行机构内的相对压力与环境温度成反比,环境温度越低,其流体的运动黏度越大,由其引起的沿程阻力和局部阻力也越大。

(2)当阀门所处环境温度较低、操作速度过快时,安全阀会打开,从而导致膨胀液泄漏到海水环境中去。当上述操作重复多次以后,关闭阀门时可能导致蓄能器中无膨胀液可以流回弹簧腔,由此形成液压锁,引起阀门执行机构故障。

(3)可以通过增加水下阀门的操作时间、增大弹簧腔与蓄能器之间连接管的管径、增加蓄能器数量、选用低温下黏度较小的膨胀液等措施,以避免液控水下阀门执行机构发生失效。