动力定位起重船舷侧辅助深水导管架安装关键技术

邱 炜,崔广亮,孟小雨,王 超,李啟宝,杨 杰

海洋石油工程股份有限公司,天津 300461

1 项目概述

海洋油气资源丰富,在全球油气资源总量中占比三成,因此,开展海洋油气开发具有极高的能源战略价值[1]。随着海洋能源开发的逐步深入,近海及浅海大陆架油气资源的探索与开发已趋于饱和,油气资源开发重点逐步转向深海[2]。中国南海是我国近海中面积最大、水深最深的海区,平均水深达1 212 m,其地貌类型多样,油气资源储量居中国四大海域之首,同时又是重要的国际航运通道。对南海油气资源的开发,具有独一无二的资源价值与战略意义[3]。

随着国内对海洋油气的进一步开发,针对海洋工程装备的研究也逐步从浅海迈向深海。桩基式平台又称导管架式平台,也在逐步由浅海转向深海发展。桩基式平台下部支撑为导管架,上部结构为用于安装生产设备与生活设施的平台,具有稳定性好、操作方便、技术成熟、甲板承载力较大等优点[4]。导管架是由腿柱和若干连接腿柱用的连杆构成的空间结构[5],随着水深的增加,其总体尺寸与总质量随之增大,建造、运输、安装难度也逐级递增[6]。

深水大型导管架由于受限于自重及安装水深,因而极少采用立式建造、装船运输、吊装方式安装;其安装多采用临海场地卧式建造,而后拖拉装载至驳船,再拖航至施工现场,最后滑移下水后扶正、坐底、就位[7]。导管架的建造、运输、安装流程[8]分类见表1。

表1 导管架的建造、运输、安装流程分类

本次施工的主作业船海洋石油201船是4 000 t级全回转铺管起重作业船,如图1所示。该船按照工作性质可划分成两种作业模式,即铺管模式和起重模式。两种模式不仅在软件系统上存在很大差异,在硬件条件上也存在很大不同,两种模式相互转换过程中,耗时最长、工作量最大的就是艉托管架的拆装工作。本项目以陆丰14-4钻采平台(以下简称陆丰14-4 DPP)导管架安装为例,对海洋石油201船携带托管架工况下舷侧辅助导管架扶正及钢桩安装进行可行性技术研究。

图1 海洋石油201船

2 船舶主要参数

按定位方式不同,导管架安装的主作业船分为锚系船和动力定位船两类。动力定位起重船作业适应能力强,移船速度快,施工效率高,精就位能力强,是起重船舶的主流发展方向,导管架安装从常规锚系船舶安装转向动力定位船舶安装已成必然趋势[9]。同为海洋石油工程起重作业的旗舰船舶,蓝鲸号为全回转锚系起重船,海洋石油201船为动力定位起重船,两船主要船舶参数见表2。海洋石油201船具备DP3级动力定位能力,配置有一套包括位置测量、艏向测量、环境测量和运动参考系统的测量系统,艉设2台4 500 kW全回转推进器,艏及舯设5台3 200 kW伸缩式全回转推进器。通过动力定位系统能够精准感知外界风、浪、流等扰动变化,经过计算后控制推进器推力与力矩,实现船舶位置及艏向的保持[10]。

表2 蓝鲸船与海洋石油201船参数

3 陆丰14-4钻采平台导管架

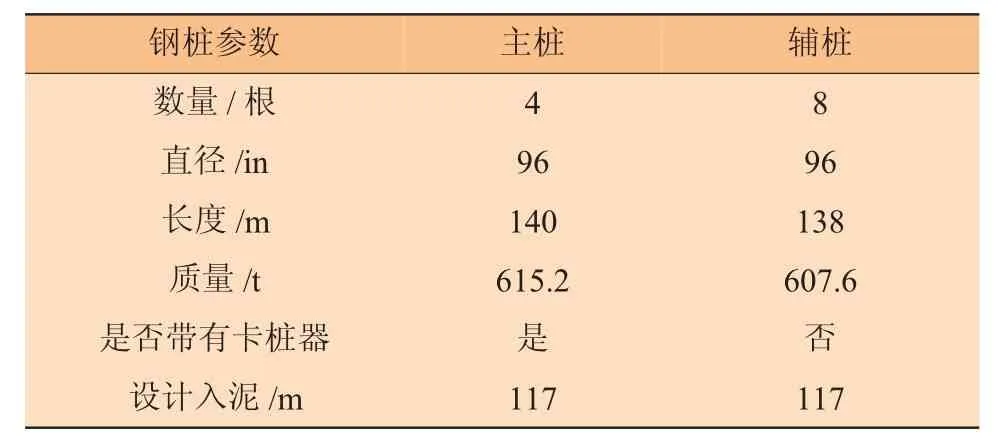

陆丰14-4 DPP位于中国南海珠江口盆地珠Ⅰ坳陷陆丰凹陷,距香港东南约216.0 km,距已开发的陆丰13-1平台西北13.0 km,油田所在海域水深约144.3 m。陆丰14-4 DPP导管架是8腿12裙桩结构,顶部水平层尺寸为64.0 m×18.0 m,底部水平层尺寸为80.0 m×70.0 m,高度为157.8 m,下水重力为156 500 kN,剩余浮力为12.7%。该导管架共设12个注水压载舱室,注水压载舱室布置在4条主腿上,每条主腿设置底舱、中舱、上舱3个舱室。陆丰14-4 DPP导管架钢桩参数见表3,注水压载舱室布置见图2。

图2 陆丰14-4 DPP导管架注水压载舱室布置示意

表3 陆丰14-4 DPP钢桩参数

4 舷侧辅助导管架扶正

深水导管架扶正是一项施工难度大、风险性较高的海上作业,一般分为吊机辅助注水扶正和自扶正两种方式。吊机辅助注水扶正是指导管架下水后,通过按设计顺序为压载舱注水,在起重船吊机的辅助下,将导管架从水平漂浮状态转变为直立状态的过程[11]。自扶正是指导管架下水后,通过导管架上预设的孔洞自动充水至导管架基本竖直,而后吊机辅助注水至完全竖直的过程。扶正方式的选择主要受导管架剩余浮力制约[12],吊机辅助注水扶正的工作模式适用于导管架剩余浮力为10%~12%的情况;自扶正模式由水平到基本竖直的过程没有吊机辅助,对导管架剩余浮力的要求较高,通常要求为15%。

扶正作业对环境条件要求较为严格,环境限制条件为:第一,最大平均风速10 m/s;第二,最大表面流速1.5 kn;第三,最大有义波高1.5 m;第四,最大波浪周期9 s;第五,天气窗口至少72 h。扶正施工总体流程[13]为:其一,起重船靠泊导管架,进行控制缆连接及首部湿拖缆解除;其二,导管架扶正准备,连接扶正索具及注水系统联调;其三,导管架注水扶正;其四,坐底就位。

4.1 起重船靠泊导管架

4.1.1 靠泊方式选择

综合考虑陆丰施工海域风、浪、流等环境因素影响,为有效减小海洋石油201船的运动,保证吊机稳定,导管架扶正时海洋石油201船需要选择顶流就位[14]。同时,不同于以往采取海洋石油201艉靠泊导管架的模式,本次靠泊采取海洋石油201船舷侧靠泊导管架首部的模式,导管架位于海洋石油201船舷侧,导管架纵轴与海洋石油201船主轴垂直,如图3所示。

图3 舷侧靠泊示意

通过3条控制缆,连接导管架首部与海洋石油201船左舷舯、艉。控制缆连接完成后,解除导管架首部与拖轮连接的2条湿拖缆,完成导管架首部导向控制的转移。

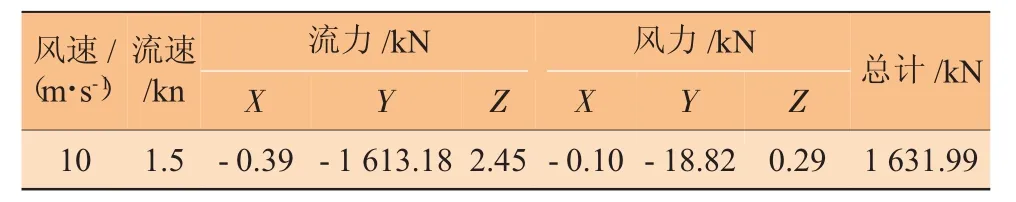

4.1.2 导管架湿拖力分析

导管架舷侧扶正作业需要将导管架稳定在相对于海洋石油201船的如图3所示的位置,能否保持导管架位置是整个舷侧扶正作业的关键。选取最大平均风速10 m/s、最大表面流速1.5 kn的环境条件,通过MOSES软件建立模型,对导管架进行湿拖力计算分析,计算分析结果见表4。计算结果显示,在导管架纵轴与流向、风向都垂直的工况下,导管架湿拖力为1 632 kN。经过校核,海洋石油201船两根控制缆(控制缆1与控制缆3)可以提供垂向拖力1 176 kN,拖轮4能够提供垂向拖力1 470 kN,海洋石油201船及拖轮4垂向拖力之和为2 646 kN,满足导管架湿拖拖力的需求,由此可见海洋石油201船及拖轮4能够保持导管架的相对位置,该靠泊方案具备可行性。

表4 导管架湿拖力分析

4.2 导管架扶正准备

导管架扶正准备工作包括导管架扶正索具连接和注水系统联调两部分。导管架扶正索具共4条,在导管架卧式建造完成时,扶正索具是预固定于导管架B轴面首部两侧的索具平台上的,因此需要先依次解除4条扶正索具的固定,而后把它们挂于海洋石油201船主吊机4 000 t主钩内。扶正索具参数见表5。

表5 扶正索具参数

导管架12个压载舱内、外侧对称设有注水控制阀。内侧液压注水控制阀在连接液压管道后可实现远程操控,外侧手动控制阀用于ROV的应急注水操作。扶正索具连接完成后,连接注水系统液压控制管道,进行注水系统调试[15]。

4.3 导管架注水扶正

在吊机的辅助下,按压载舱的设计注水顺序,导管架以68个浮态逐步扶正。通过使用MOSES软件进行三维时域模拟,优化导管架扶正运动轨迹,从结构空间干涉与结构受力两方面对扶正过程进行校核[16-17]。导管架扶正关键工况示例见表6[18],导管架扶正现场见图4。

表6 导管架扶正关键工况示例

图4 导管架扶正现场

结构空间干涉校核包括:第一,起重船吊机限制高度与跨距校核;第二,导管架与起重船安全间距校核;第三,导管架底部与海床间隙校核。结构受力校核包括:其一,导管架结构强度校核;其二,起重船吊机负荷校核(钩头力校核);其三,吊点及索具强度校核;其四,导管架结构稳性校核。

4.4 导管架坐底就位

坐底就位是指导管架扶正后,将直立状态的导管架移动至设计位置,下放至海床,并将全部压载舱100%注水的过程[19]。导管架坐底就位需要导航定位系统的引导。导航定位系统主要由DGPS、罗经、两台全站仪及定位软件组成。导管架注水扶正后,由架设在海洋石油201船舷侧的两台全站仪观测导管架上的两个目标点,得出站点到目标点的距离和角度值,经过导航定位软件解算后,在导航定位软件上实时显示导管架当前的位置与方位,同时显示与设计位置的偏差,而后通过调整海洋石油201船的位置及艏向来调整导管架的位置,当导管架的位置与方位符合设计要求后,将管架下放至海底,打开全部压载舱进行100%注水,此时导管架坐底就位完成了。

5 舷侧靠泊钢桩安装

导管架坐底完成后进行钢桩安装。陆丰14-4DPP选用的钢桩长度长、桩径粗、重量大,钢桩安装过程中的起桩、插桩、打桩为导管架安装的关键步骤,其中4根主桩的高精度安装更是直接影响平台水平度的关键技术[20]。

钢桩安装作业对环境条件要求略低于导管架安装,环境限制条件为:其一,最大平均风速10 m/s;其二,最大表面流速1.5 kn;其三,最大有义波高1.5 m;其四,最大波浪周期9 s。

海洋石油201艉部托管架共4节,日常铺管作业多使用2~3节,拆装一次托管架耗时约7d,需投入极高的经济成本及人力成本。本方案是在不拆除海洋石油201艉第1节托管架的情况下,采用双船舷侧靠泊的方式完成钢桩安装。钢桩安装顺序为先主桩、后辅桩,采用“插高打高”的模式,最后调平和灌浆。安装过程中各工况的吊装参数校核见表7。

表7 钢桩安装各工况吊装参数校核

5.1 双船靠泊

海洋石油201船完成导管架安装后,需撤离导管架至满足安全距离(500 m),船左舷挂碰球,载有钢桩的驳船靠泊海洋石油201船左舷。考虑南海孤立波影响,船位选择时,双船避免在导管架东南方向就位,见图5。

图5 钢桩安装工况船位

5.2 钢桩平吊、起桩

ROV完成水下调查,剪除导管架底部2条湿拖缆。起重船主吊机模式转换,采用800 t吊钩替换4 000 t主钩。同时,在驳船艉部安装导向柱,解除驳船上钢桩固定,通过辅吊辅助,连接平吊索具。主吊机起吊,平移钢桩至通道内设计位置,而后拆除平吊索具,安装吊桩器,连接起桩索具。起桩系统主要设备及工机具包括尾钩、环形索具、锚链、止链器、滑轮组、绞车等,见图6。主吊机起桩至钢桩脱离驳船,完全竖直后,解除起桩系统,主吊机自左舷经由艉托管架外侧旋转至右舷,准备插桩工作。

图6 起桩系统示意

钢桩平吊起桩过程中,因起桩通道位于驳船近起重船侧,为保证实际跨距满足最小跨距的要求,现场作业中稍松缆绳,利用起重船艉推排出流将驳船艉吹离,同时,起重船配合调载,保持右倾缩小变幅角度后完成外侧钢桩平吊。待钢桩平吊入起桩通道后,吊机向外变幅。该作业方案简单高效,有效规避了作业风险,实现了极小跨距下的吊装作业。

5.3 钢桩插桩

起重船移船,ROV于水下导管架待插桩的裙桩套筒附近待命,配合主吊机开展钢桩插桩工作。吊机下放,钢桩入水至裙桩套筒之上,钢桩中心对准裙桩套筒中心后缓慢下放,钢桩依托重力穿透防水隔板,准确插入裙桩套筒后,顺套筒缓慢下沉,在重力作用下插入海床,至自由入泥12.5 m。插桩完成后,主吊机配合吊桩器泄压,完成吊桩器回收,见图7。

图7 插桩作业施工现场

5.4 钢桩打桩

回收吊桩器后,进行打桩锤的安装。打桩锤分为锤体、动力站、控制室三个模块。吊机起吊打桩锤锤体,在ROV水下监控辅助下,移动锤体并套锤于钢桩,驱动打桩锤,克服桩侧摩擦力与桩端阻力[21],将钢桩打入预定海床深度,随后回收打桩锤。

6 结束语

陆丰14-4 DPP导管架于2021年4月顺利完成了舷侧安装施工。舷侧辅助深水导管架安装技术的成功应用,有效规避了海洋石油201船艉托管架的拆装工作,压缩了海上作业时间,为项目节约了大量施工成本。该技术为今后类似项目的施工积累了技术和施工经验。

——吊物系统耦合运动响应的影响