跨度近100 米网架与桁架组合屋盖分两次提升的施工技术分析

钟逸晨 于康 史磊 郑晓烽 张报成 孙波

1.工程概况

某机库项目屋盖结构形式为三边支承一边开口(机库大门),开口边设置大门桁架。机库跨度97m,进深80m,屋盖采用两层斜放四角锥网架,此部分钢结构最大安装标高为+30.00m。根据结构布置特点、现场安装条件以及提升工艺的要求,钢结构提升范围为结构的1~13 轴线×E~P 轴线之间,大门桁架自身高度为7.53m~9.00m,提升高度约为24m,屋盖和附属结构(檩条、马道、大门墙架、吊车轨道等)提升总重量为701t。

2.关键施工技术

本工程网架部分与桁架部分屋盖高度不一,采用传统一次性整体提升技术需要先将网架与桁架组合屋盖在地面上拼装成整体,难度较大。综合考虑后,决定采用分两次提升的施工方案。先将网架部分屋盖在地面上拼装成整体,然后进行第一次提升,提升至3.0m高度后,暂停提升,将网架部分屋盖与桁架部分屋盖进行对接,形成整体后进行第二次整体提升。

2.1 提升吊点布置

图1 屋盖平面布置图

图2 屋盖正立面图

图3 屋盖侧立面图

根据屋盖平面布置图(图1),同时综合考虑组合屋盖支座位置、第一次提升所覆盖范围(图4)、第二次提升所覆盖范围、常用液压提升器型号及功率,预估提升吊点所需数量。布置提升吊点时尽可能地利用组合屋盖支座,并使每台液压提升器受载均匀。综合考虑后,共设置12 组吊点,其中,10 组吊点设置在屋盖支座上(如图5 中吊点D01~D10 所示),另2 组吊点第一次提升时设置在临时吊点支撑架上(如图5 中吊点D11、D12 所示),第二次提升前移至桁架所在的屋盖支座上(如图6 中吊点D13、D14所示)。

图4 屋盖提升区域示意图

图5 屋盖第一次提升吊点平面布置图

图6 屋盖第二次提升吊点平面布置图

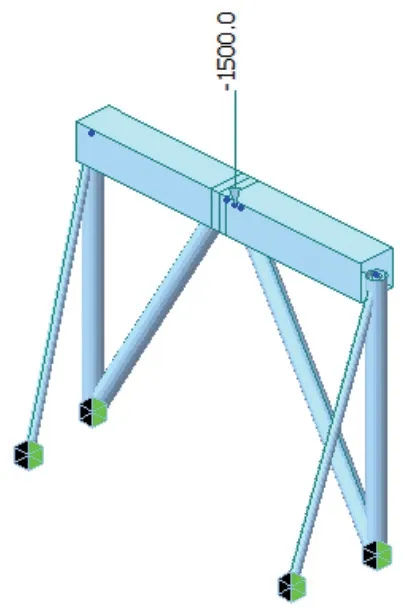

图7 第一提升平台1 模型

图8 第二提升平台2 模型

图9 临时吊点支撑架模型

2.2 提升平台设置

根据提升吊点及屋盖支座设计提升平台。提升平台将液压提升器与屋盖支座固定在一起,根据液压提升器与屋盖支座的相对位置不同,分为网架区域吊点使用的第一提升平台1 与桁架区域吊点使用的第二提升平台2。第一提升平台~D10,第二提升平台2 适用吊点D13、D14。

2.3 临时吊点支撑架设置

临时吊点支撑架作为第一次提升过程中的提升支座,需给液压提升器足够的反力。临时吊点支撑架适用吊点D11、D12。

2.4 有限元分析

采用有限元计算软件对被提升屋盖及第一提升平台1、第二提升平台2、临时吊点支撑架进行有限元分析[1]。被提升屋盖及第一提升平台1、第二提升平台2、临时吊点支撑架采用通用有限元分析软件MIDAS/Gen 进行仿真计算与分析[2],节点采用ANSYS 进行仿真计算与分析,确保分析结果,包括按上述提升吊点布置时被提升屋盖提升时的最大应力比、最大变形,第一提升平台1、第二提升平台2、临时吊点支撑架的最大应力比、最大剪应力比、最大变形等数据等能满足提升要求和规范要求[3]。

2.5 分两次提升屋盖

网架部分屋盖在地面上拼装成整体提升单元,利用屋盖支座(混凝土柱)和临时吊点支撑架设置提升吊点,在提升单元与提升吊点对应的位置安装辅助吊具[4],安装液压提升器。

图10 屋盖第一次提升前立面图

图11 屋盖第一次提升后立面图

图12 屋盖第二次提升后立面图

图13 组合屋盖整体提升完成

调试液压提升系统,进行试提升,试提升无问题后,开始第一次提升,将网架部分屋盖整体提升3.0m 高度,暂停提升,网架部分屋盖与大门桁架对接[5]。网架部分屋盖与大门桁架部分屋盖形成整体后,两个临时吊点支撑架上的液压提升器卸载,将两台液压提升器转移到大门桁架两端第二提升平台2 上,大门桁架两端液压提升器加载,完成组合屋盖受力体系转换。

拆除2 个临时吊点支撑架。开始第二次提升,将组合屋盖整体提升至设计安装位置,补装剩余后补杆件。结构形成整体受力后,液压提升器卸载,拆除提升设备及临时措施,完成组合屋盖结构安装[6]。

3.结论

综上所述,网架与桁架组合屋盖采用两次提升施工技术应用效果较好,提升过程顺利。由于提前采用了有限元分析软件对组合屋盖分两次提升的施工过程进行仿真计算与分析,提升过程中提升平台、临时吊点支撑架、辅助吊具、屋盖提升单元等变形均满足规范要求,主体结构稳定。本文通过介绍提升过程中的关键难点,为今后类似的组合屋盖提升提供帮助。