CFRP螺旋桨模态分析研究

靖 瑨,胡业发,2,3,丁国平,2,3

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 湖北省数字制造重点实验室,湖北 武汉 430070;3.武汉理工大学 先进材料制造装备与技术研究院,湖北 武汉 430070)

碳纤维复合材料(carbon fiber reinforced plastic,简称CFRP)是指以碳纤维为增强材料,以树脂为基体,通过一定的化学物理手段复合而成的新材料,耐高温,模量高,在恶劣复杂的环境下有着优异的工作性能,同时可设计性强,适应领域广[1]。用碳纤维复合材料制成的船用螺旋桨相对于传统的镍铝青铜螺旋桨具有轻质、强度高等优点。目前国内外都在研究CFRP螺旋桨在舰艇领域的应用。系统固有频率是系统的重要振动特性,当外界的激励频率和系统的固有频率相接近时,系统振幅会显著增大,对于舰艇,若螺旋桨发生共振现象,会影响螺旋桨的工作性能和工作寿命,严重时甚至会导致螺旋桨发生故障,引发事故。因此对CFRP螺旋桨进行振动特性分析有着重要的意义。

国内外学者对于螺旋桨的振动特性研究做了许多工作。Pavan等[2]通过有限元仿真的方法确定了铺层顺序对螺旋桨性能的影响,8~16层的最佳铺层角度可以提高螺旋桨的工作频率。Young[3]用有限元法分析了螺旋桨叶片的应变模态振型,并将数值分析和实验验证相结合研究了流固耦合对螺旋桨性能的影响。Motley[4]根据流体和结构件的相互作用对复合材料螺旋桨的性能进行了评估,结果表明复合材料各向异性的弯矩耦合效应能提高螺旋桨的性能。王冠等[5]对不锈钢、玻璃钢、碳纤维3种材质的螺旋桨桨叶进行了模态分析,通过对比实验研究了碳纤维螺旋桨的振动特性。黄政等[6]计算了金属桨和碳纤维桨的固有频率。李雪芹等[7]研究了铺覆纤维的取向对螺旋桨叶片性能的影响,建立了复合材料螺旋桨叶片的实体有限元模型,实验结果表明在进行复合材料螺旋桨叶片有限元分析时应基于铺覆后的真实纤维方向。吴武辉等[8]通过模态激励试验,得到复合材料螺旋桨和铜质材料螺旋桨各桨叶的固有频率、模态振型以及阻尼比,并分析了两者的结构模态固有特性和水下振动噪声特性及差异。

笔者针对直径为240 mm某型号CFRP螺旋桨,建立了有限元模型,对其进行模态分析,获取了CFRP螺旋桨前三阶固有频率及其振型,并通过改变铺层角度探究了角度对螺旋桨固有频率的影响;通过粘贴FBG(fiber bragg grating)传感器进行了湿模态实验,对比分析了CFRP螺旋桨的振动特性。

1 CFRP螺旋桨有限元模型

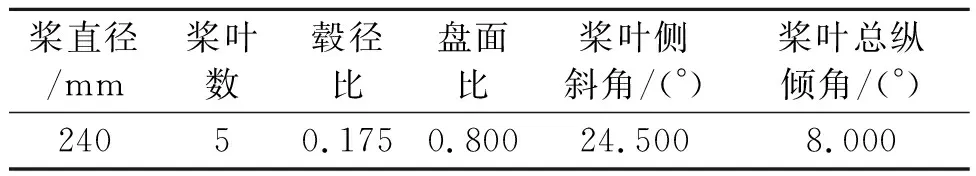

所研究的CFRP螺旋桨参数如表1所示。

表1 CFRP螺旋桨主要参数

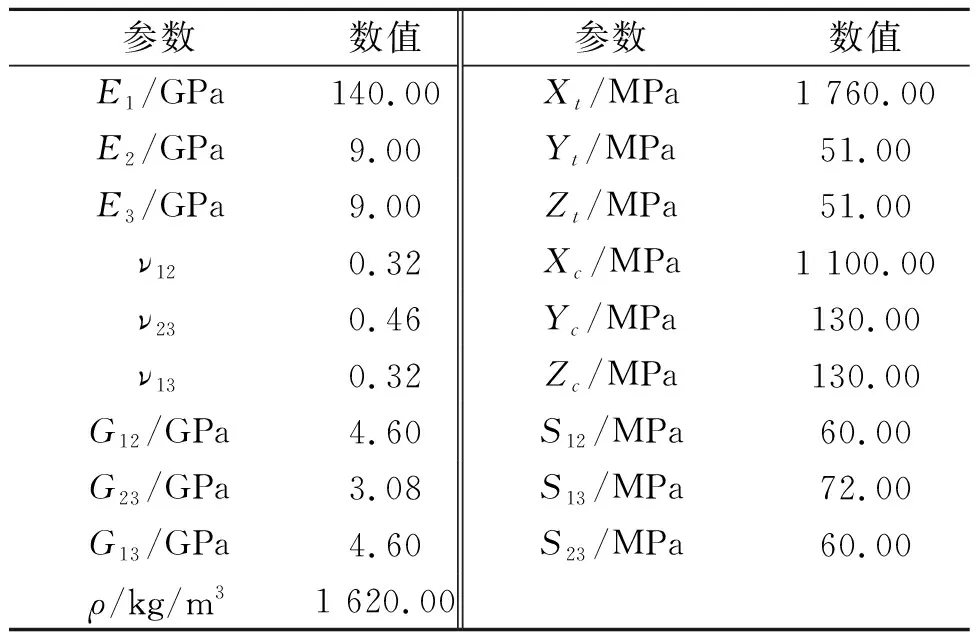

CFRP螺旋桨的材料为连云港中复神鹰碳纤维有限责任公司的FAW200RC36(T700系列)单向碳纤维预浸料,其性能参数如表2所示。

表2 FAW200RC36预浸料力学性能参数

表2中,E1为纵向弹性模量;E2、E3为横向弹性模量;v12为12方向的泊松比;v23为23方向的泊松比;v13为13方向的泊松比;G12、G23、G13分别为12方向、23方向、13方向的剪切模量;ρ为密度;Xt为纵向拉伸强度;Yt、Zt为横向拉伸强度;Xc为纵向压缩强度;Yc、Zc为横向压缩强度;S12、S13、S23分别为12方向、13方向和23方向的层间剪切强度。

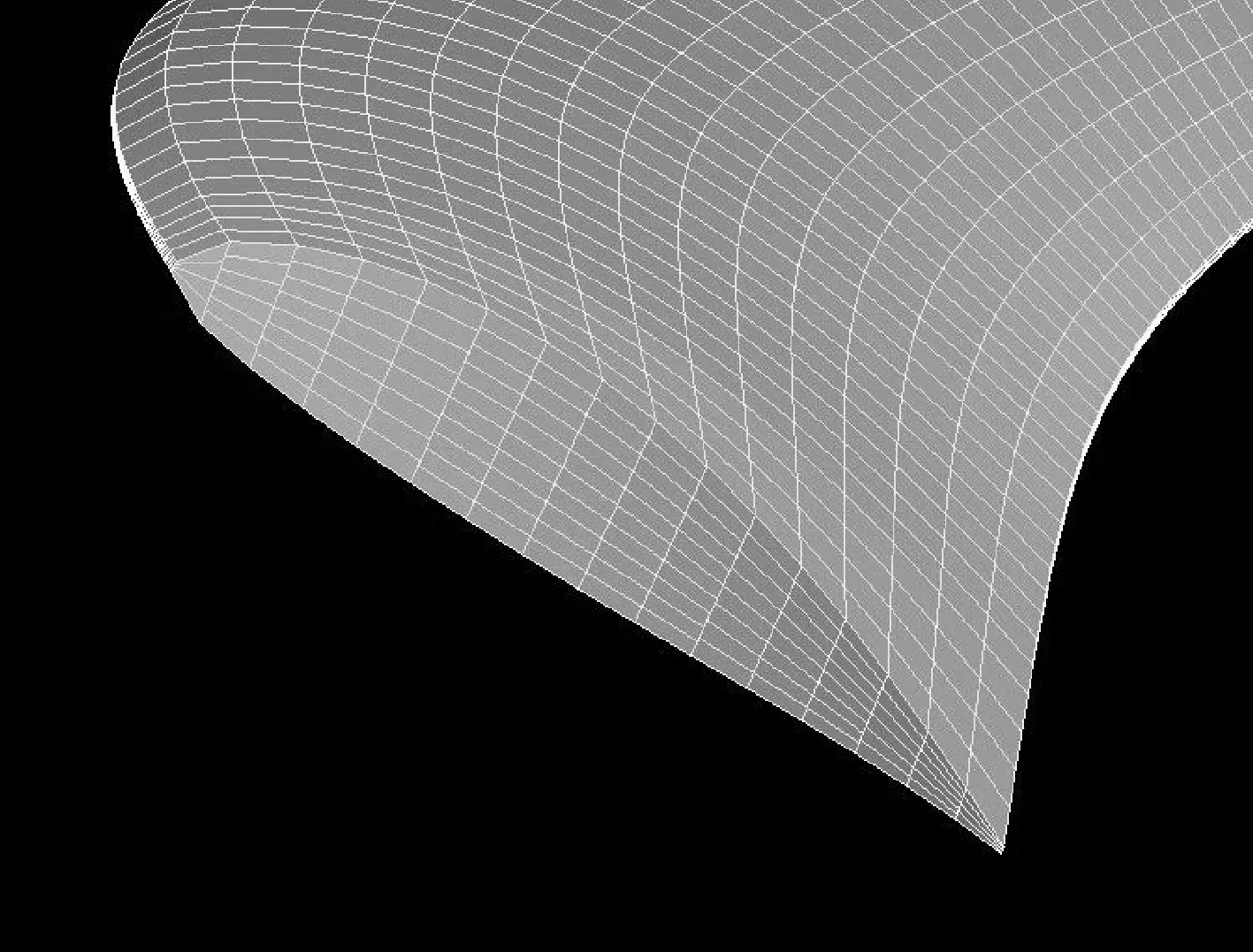

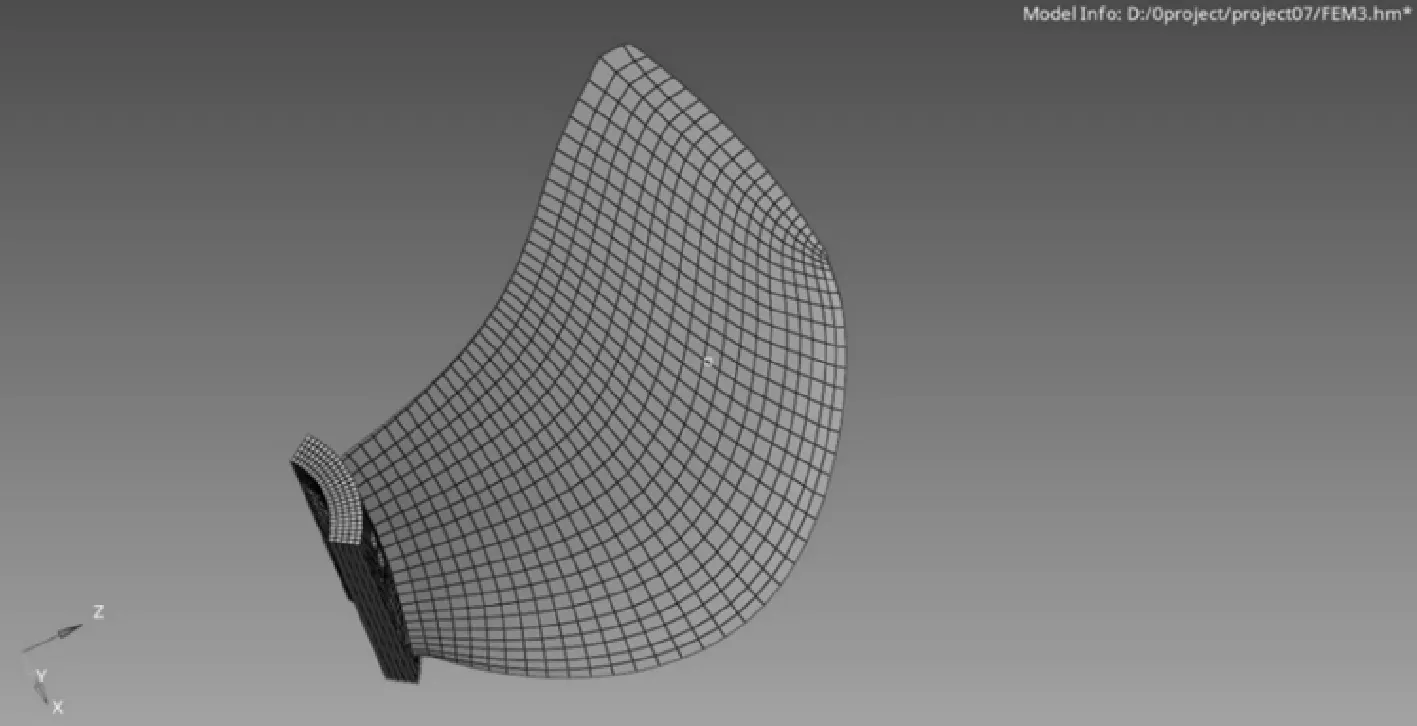

CFRP螺旋桨的铺层方案为22层,取螺旋桨桨叶几何厚度中面为界限,将叶片分为厚度相等的叶面和叶背,对称铺层,则单边铺层层数为11层,铺层角度为单边铺层角度由叶面向内为[45°/0°2/45°2/0°2/45°2/0°2]。由于螺旋桨叶片的厚度是不均匀的,因此各厚度处的铺层情况是不一样的,如图1所示。将UG中建立的三维模型导入ANSYS,对其进行铺层材料属性赋予,并进行网格划分,单元类型为8节点3自由度层状实体单元SOLID185。其单片桨叶有限元模型如图2所示。

图1 CFRP螺旋桨桨叶复合材料铺层示意图

图2 CFRP螺旋桨桨叶有限元模型

对螺旋桨桨叶施加边界条件,根据螺旋桨及其桨毂的结构分析,在单片桨叶与桨毂处设置径向位移固定支点约束即可。

2 CFRP螺旋桨干模态分析

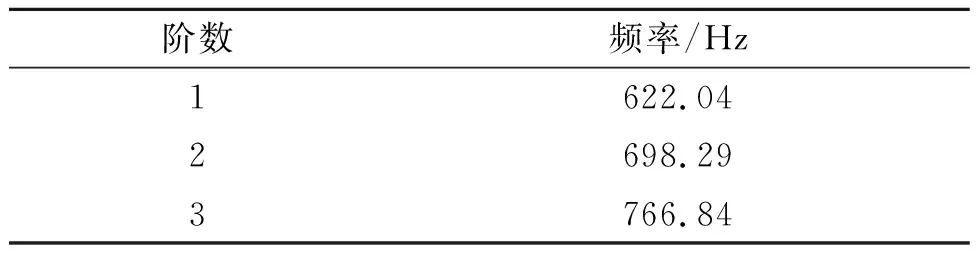

在ANSYS中对CFRP螺旋桨桨叶进行干模态分析[9],其结果如表3所示。

表3 CFRP螺旋桨干模态仿真结果

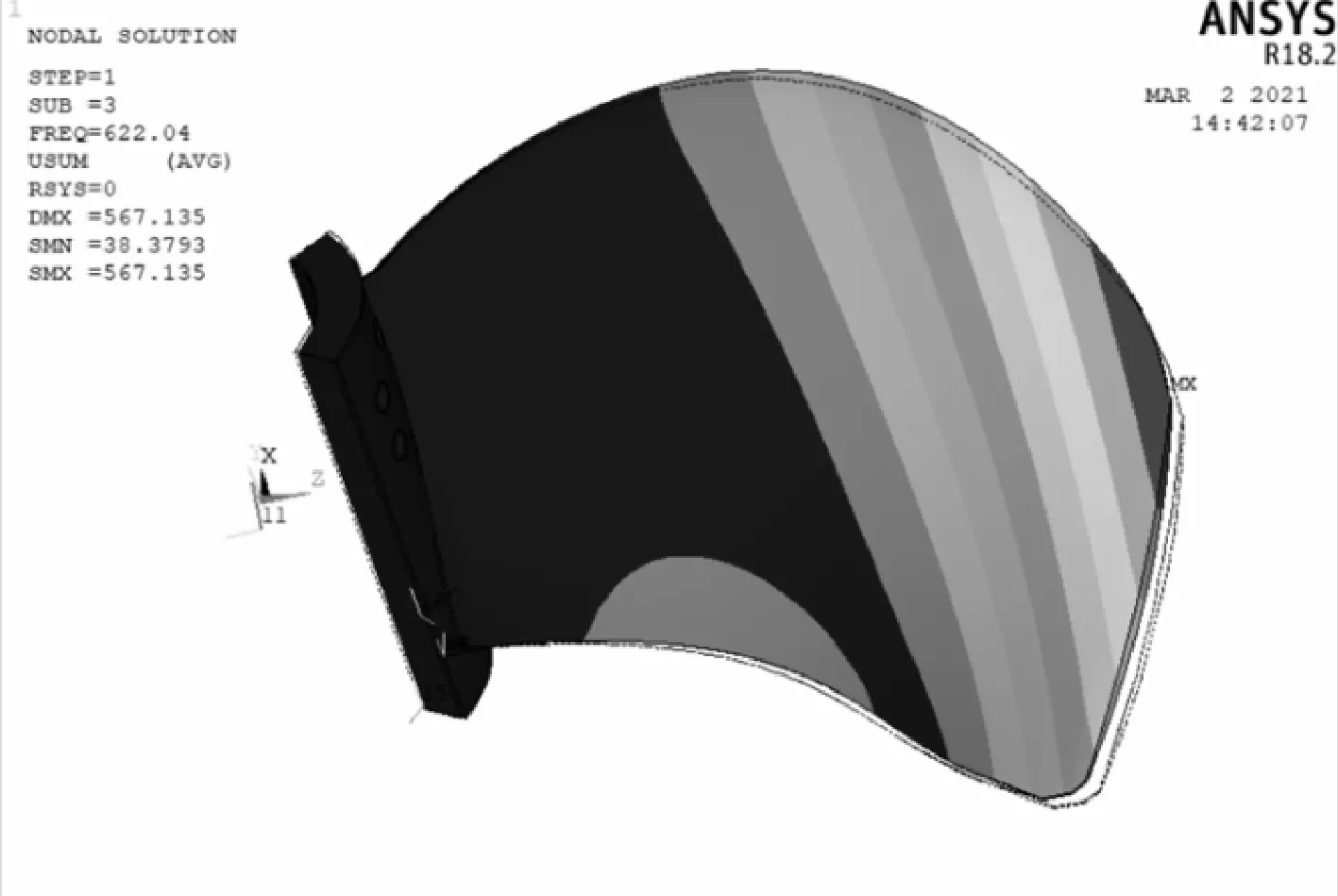

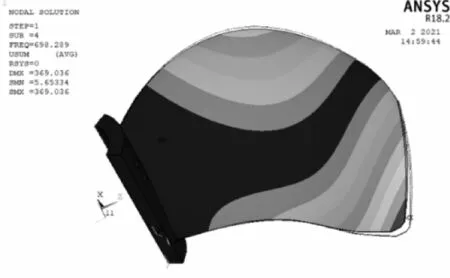

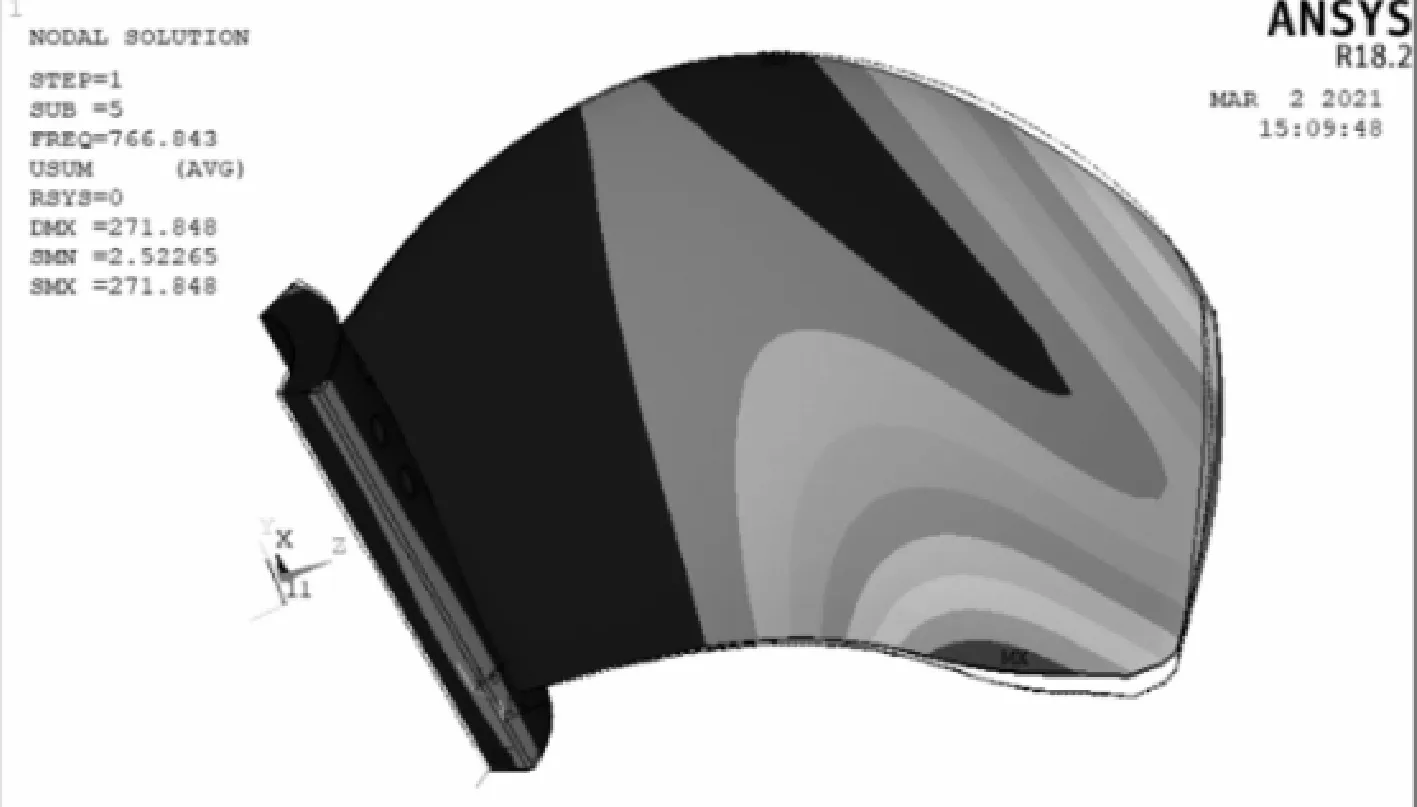

前三阶位移模态振型如图3~图5所示。

图3 第一阶位移模态振型

图4 第二阶位移模态振型

图5 第三阶位移模态振型

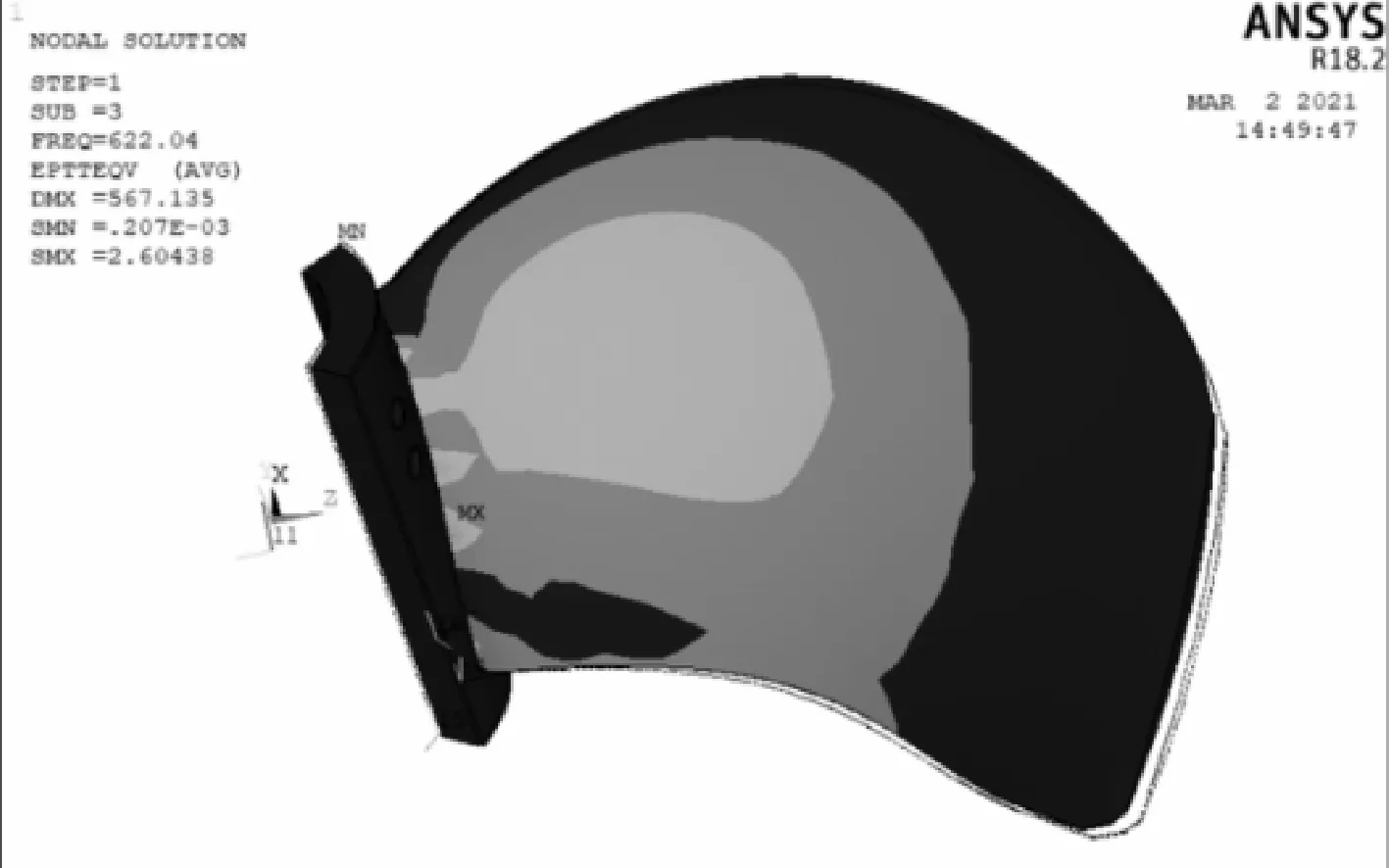

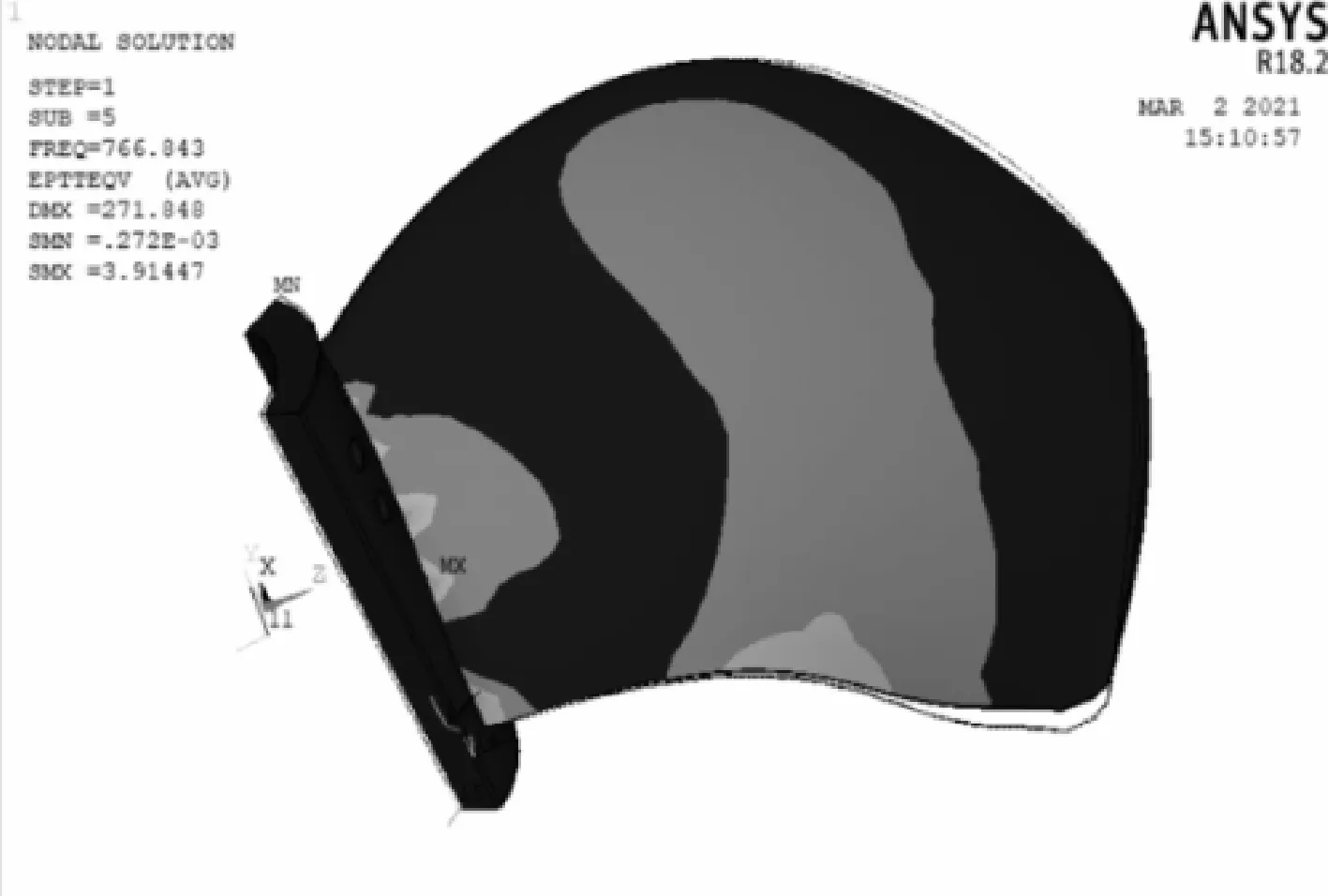

应变模态振型如图6~图8所示。

图6 第一阶应变模态振型

图7 第二阶应变模态振型

图8 第三阶应变模态振型

根据振型分析可知,CFRP螺旋桨的一阶干模态主要是径向弯曲变形,二阶干模态振型弯曲和扭转都有,扭转主要是弦向的扭转变形,三阶干模态振型同样是弯曲和扭转都有,但是扭转要大于弯曲,变形为弯扭变形。说明在低阶模态中,径向的弯曲力是造成CFRP螺旋桨桨叶变形的主要原因,在高阶模态中,弦向的扭转力是造成CFRP螺旋桨桨叶变形的主要原因。

3 CFRP螺旋桨湿模态分析

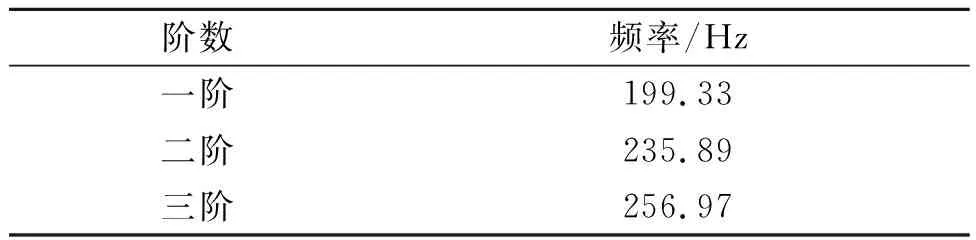

CFRP螺旋桨湿模态仿真前三阶固有频率如表4所示。

表4 CFRP螺旋桨湿模态仿真结果

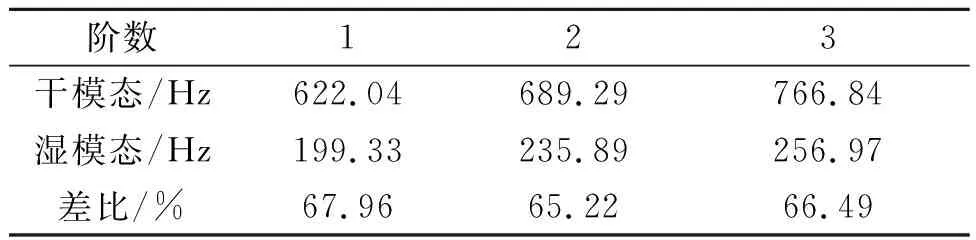

从湿模态的仿真结果可知,CFRP螺旋桨的前三阶固有频率相比于干模态的前三阶固有频率要小很多,说明流体环境对CFRP螺旋桨的振动性能影响很大,CFRP螺旋桨干湿模态固有频率对比如表5所示。

表5 CFRP螺旋桨前三阶干、湿模态固有频率的对比

从表5可知,附连水质量的影响使CFRP螺旋桨的低阶固有频率减小较多,高阶固有频率减小较少,且有趋于稳定的趋势,这是因为附连水质量对低阶模态固有频率影响较大。减小比例为65%~68%,其原因是碳纤维桨的密度和水体的密度相差不大,碳纤维桨的密度仅为水体密度的1.62倍,因此当碳纤维桨在流体中工作时,流域会对其产生较大的影响。

CFRP螺旋桨湿模态的前三阶振型和干模态前三阶振型大致相同,第一阶振型为径向弯曲变形,第二阶和第三阶振型为弯曲和扭转的混合变形,其中第二阶主要是扭转,说明随着固有频率的增大,CFRP螺旋桨桨叶在水中和在空气中的振动规律变化是一致的。

4 铺层角度对CFRP螺旋桨固有频率的影响

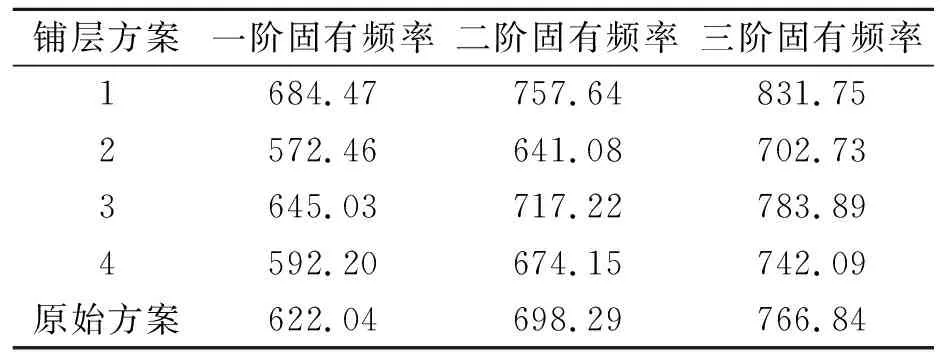

为了探究铺层角度对CFRP螺旋桨的固有频率的影响,设计了4种与螺旋桨原铺层方式不同的铺层方案。方案1铺层顺序为[90°/0°2/45°2/0°2/45°2/0°2],方案2铺层顺序为[0°/0°2/45°2/0°2/45°2/0°2],方案3铺层顺序为[45°3/0°/45°3/0°/45°3],方案4铺层顺序为[45°/0°3/45°/0°3/45°/0°2]。其中方案1和方案2主要探究叶面和叶背处铺层角的改变对CFRP螺旋桨固有频率的影响,方案3和方案4主要探究45°方向铺层的改变对CFRP螺旋桨固有频率的影响。

分别计算这4种铺层方案情况下CFRP螺旋桨的固有频率,如表6所示。

表6 不同铺层方案下的CFRP螺旋桨的固有频率

通过比较方案1和方案2铺层下的CFRP螺旋桨固有频率和原始方案的固有频率,可以发现改变叶面和叶背处的铺层角度对CFRP螺旋桨前三阶固有频率有较大的影响,当改为90°时,固有频率会增大10%左右,当改为0°时,固有频率会减小10%左右。这说明铺层角度越大,CFRP螺旋桨的固有频率越大。在后续的螺旋桨设计中,对于大变形的螺旋桨,可以将大铺层角度的纤维铺层顺序尽量放置于桨叶表面。

方案3主要增加了45°铺层角度的纤维铺层,结果表明CFRP螺旋桨的第一阶固有频率增大了3.7%,第二阶固有频率增加了2.7%,第三阶固有频率增大了2.2%,增加45°铺层角度的纤维铺层对于固有频率的影响很小,但总体来说增加了大角度纤维铺层的占比,提高了一定的固有频率;方案4主要增加了0°铺层角度的纤维铺层,结果表明CFRP螺旋桨的第一阶固有频率减小了4.8%,第二阶固有频率减小了3.5%,第三阶固有频率减小了3.2%,增加0°铺层角度的纤维铺层对于固有频率的影响很小,但总体来说增加了小角度的占比,减小了一定的固有频率。结合方案1和方案2的结果,说明了在铺层参数中对碳纤维复合材料螺旋桨固有频率影响最大的是铺层角度,铺层角度越大,对固有频率的提高越大,而且将桨叶叶面附近的纤维铺层设置为大角度铺层角度对固有频率的影响最大。

根据|K-ω2M|=0可知,当系统质量M一定时,固有频率ω越高,系统的刚度K越大。因此,可以说明当CFRP螺旋桨的复合材料铺层角度变大时,其螺旋桨桨叶的刚度会随之变大。此外,计算结果显示方案1的最大位移小于方案2的最大位移,说明方案1的变形小于方案2的变形,这也说明了大角度铺层的螺旋桨桨叶刚度较大。

5 CFRP螺旋桨实验模态分析

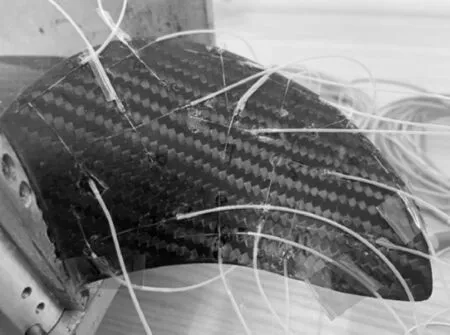

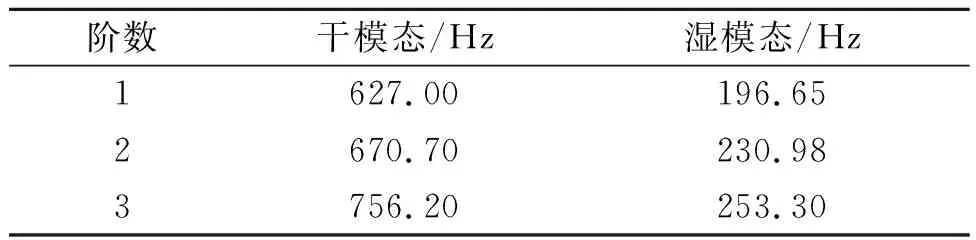

实验采用力锤敲击桨叶,通过粘贴FBG传感器收集叶面振动时的应变数据,在单片桨叶上共设置8个测点,如图9所示。试验收集结果为FBG传感器反射波长变化值,经Matlab进行FFT(fast fourier transformation)变换和时域分析得到各阶固有频率。试验敲击3次,剔除异常数据后取试验平均值作为CFRP螺旋桨干、湿模态固有频率,实验结果如表7所示。

图9 粘贴好FBG传感器的CFRP桨叶

表7 CFRP螺旋桨干、湿模态固有频率实验值

与在ANSYS中进行的仿真结果对比,CFRP螺旋桨干模态和湿模态的误差分别在4%和6%以内,说明仿真结果较为准确。

6 结论

借助有限元分析软件ANSYS对CFRP螺旋桨进行了模态分析,并探究了铺层角度的变化对固有频率的影响,得到了以下结论:

(1)CFRP桨的前三阶湿模态固有频率比干模态减小65%~68%,湿模态与干模态的各阶模态振型相似,这是由于附加水质量会对CFRP螺旋桨造成较大影响。

(2)大角度的铺层角度会提升CFRP螺旋桨的固有频率,这种影响在靠近叶面处的铺层尤为显著。