自润滑微孔金属陶瓷的减摩性设计

燕松山,孙明明,解 芳 ,胡 瑞

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.南阳理工学院 机械与汽车工程学院,河南 南阳 473004;3.南昌工程学院 机械与电气工程学院,江西 南昌 330029)

随着科学技术的发展,高温摩擦副运行的环境日益苛刻,往往在高温高速条件下运行。这就要求摩擦副的材料不但具有良好的高温摩擦性能,同时也要具有高的机械强度。传统的高温自润滑材料通常采用混元法制备,低强度润滑相的加入使材料润滑性能和机械性能之间相互制约,难以同时兼顾。高温发汗自润滑材料利用高强度的TiC微孔金属陶瓷基体,通过熔渗加入软金属固体润滑剂,从而较好解决了这个矛盾。但在应用过程中,TiC基微细孔金属陶瓷高温下摩擦系数偏高[1],制约了自润滑复合材料摩擦学性能的进一步提高。因此,在保证微孔金属陶瓷高温强度和微孔结构的同时,进一步优化其减摩性能具有重要的工程意义。

原位反应自润滑利用摩擦副界面摩擦化学反应原理,通过合理设计使材料在高温摩擦界面发生原位化学反应生成润滑物质,从而改善材料的高温摩擦学性能。该研究已应用在自润滑陶瓷刀具中[2]。

笔者基于微孔金属陶瓷高温发汗自润滑材料对微孔金属陶瓷基体机械及摩擦学性能要求,探讨利用原位反应自润滑机理,对微孔金属陶瓷基体材料进行优化设计以改善其减摩性。

1 微孔金属陶瓷减摩设计

1.1 金属陶瓷微孔结构设计

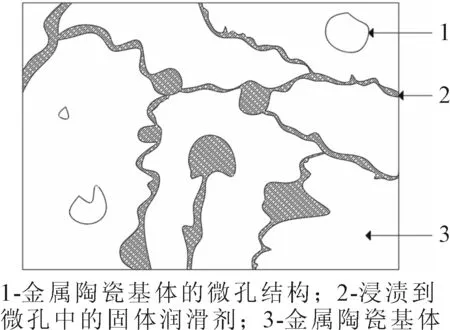

高温发汗自润滑材料是在利用粉末冶金工艺制备出多孔金属陶瓷基体的基础上,采用熔渗工艺浸渍固体润滑剂制备而成的功能复合材料,如图1所示。

图1 高温发汗自润滑材料示意图

金属陶瓷基体的微孔结构承担储存润滑体的功能,其孔隙率是影响高温发汗材料润滑相多少和高温自润滑性能的重要参数。孔隙率越大,意味着基体中可以容纳更多的固体润滑剂,材料自润滑性能也越好。研究表明:高温自润滑材料固体润滑剂在高温摩擦过程中,迁移到摩擦表面,形成润滑膜。适当提高孔隙率可以增大边界固体润滑膜的覆盖率,改善自润滑材料的摩擦学性能[3]。

另一方面,微孔结构制约着材料的强韧性,基体中孔隙过多,会导致基体材料整体强度下降。对于厚壁多孔材料,当孔隙率小于20%时,孔隙对材料强度影响较小,材料可视为连续介质体[3],而当孔隙率过大时,会造成强度下降。因此,有必要控制材料的孔隙特征。在材料烧结过程中形成孔的物理结构有闭孔、半通孔和通孔3种[4],要获得尽量多储量的润滑相,材料的孔最好是通孔,尽可能减少烧结过程中闭孔结构的生成,以便于润滑体后续熔渗加入。烧结过程中孔隙的形成是通过添加造孔剂实现的,可选用分解温度段更宽的造孔剂[5]及选用合适的烧结工艺过程和参数(如选择相对较低的烧结温度[6]、在造孔剂分解温度段选择相对慢的升温速率[7]等)来控制孔隙的形状及大小,减小烧结过程中孔隙收缩的程度,保持孔与孔之间的贯通性。还可以选择在烧结温度范围内不分解的组分,待烧结过后, 用水、酸或碱溶液把该组分溶解等方法形成贯通孔隙。

综合以上考虑,微孔金属陶瓷的制备过程中应选取形状规则的复合造孔剂颗粒,调整造孔剂的含量和粒度等参数以使材料具有规则的孔隙形状和较大的开孔孔隙率。对于微孔金属陶瓷来说,孔隙率应控制在10%~20%之间为宜。

1.2 微孔金属陶瓷减摩设计

对于自润滑复合材料,其润滑性的实现往往取决于摩擦界面润滑物质的出现,其实现润滑的方式通常有3种形式:①基于混元法原理以固体润滑剂作为组元与其它组分混合后采用粉末冶金、等离子喷涂等工艺制备出自润滑复合材料。而润滑相通常强度较低,直接加入润滑相往往会造成自润滑材料整体机械性能的下降。②利用喷涂或化学沉积等工艺,在基底表面形成单质或多成分润滑剂薄膜层,由于与基底界面间结合强度较低,在重载下会出现覆盖膜局部脱落导致润滑失效的问题,使用寿命短。另外,由于形成的薄膜层覆盖在材料表面,也会影响后续基体材料中熔渗加入润滑剂,并不适合用于制备微孔金属陶瓷基体材料。③利用高温摩擦过程中摩擦界面材料活性较高的特点,通过材料成分和工况设计,使材料组分之间或材料组分与空气介质之间发生原位物化反应生成具有润滑性的产物实现润滑。文献[8]研究表明:反应生成物为低熔点玻璃化氧化物和混合氧化物,有优良的润滑作用。润滑相在剪切力的作用下不断发生转移,并附着在摩擦副表面,阻隔摩擦材料之间的对磨,因而呈现出减摩的特性。由于原位反应发生在摩擦界面,对基体材料内部及基体的强度和微观结构影响都很小。

原位化学反应发生的温度条件需要根据吉布斯自由能来判断。热力学中引入吉布斯自由能来判断化学反应的自发和平衡。

ΔG(T)=ΔH(T)-TΔS(T)

(1)

(2)

ΔH(T)=∑ViHi(T)

(3)

(4)

ΔS(T)=∑ViSi(T)

(5)

若ΔG(T)≤0,则摩擦化学反应能自发进行。

在摩擦过程中,摩擦表面实际温度由环境温度和摩擦界面闪温共同构成,因为在计算ΔG(T)时要考虑到摩擦界面闪温。摩擦界面闪温与具体的工况相关,在进行原位反应润滑材料设计时,应结合材料的应用工况选用合适的材料组分以实现摩擦化学反应的进行。

相对滑动的两个表面产生的摩擦闪温ΔTmax由Block闪温公式[8]计算得到:

(6)

式中:L,B分别为物体的长和宽;W为施加在物体上的载荷;V1,V2分别为两表面滑动速度;b1,b2分别为两物体的热接触系数。

表面最高摩擦温度T′为:

T′=T0+ΔTmax

(7)

式中,T0为环境温度。

要保证反应能够自发进行,需满足

ΔG(T′)≤0

(8)

依据式(8)初步确定的工况条件可以满足润滑相的生成。然而润滑相的生成并不一定能保证润滑效果的产生,润滑效果的产生需要满足的条件为润滑相的生成速率要大于润滑相磨损速率,此时摩擦表面才能有润滑相的累积。反应速率和原位反应相的含量与摩擦工况相关。具体的原位反应相的添加量和材料适用的工况需要通过实验来进一步探究。对于热激发的化学反应,反应速率随温度升高而增大。因此,工况条件需按照以下步骤确定:首先在初步确定的环境温度下进行摩擦试验,若材料没有表现出明显的润滑效果,则需继续增大转速和试验温度并反复测量摩擦系数直到取得比较理想的值。

综上所述,合理利用摩擦工况条件,使材料中的组分原位反应生成润滑相,不会对材料孔隙结构和力学性能产生较大的影响,可以达到微孔金属陶瓷减摩目的。

1.3 微孔金属陶瓷组分设计

在确定微孔金属陶瓷采用原位反应润滑方式达到减摩目的的基础上,需对材料组分进行设计。微孔金属陶瓷的组分主要有硬质相、强韧相、粘结剂和造孔添加剂4类[9-10]。除此之外,原位反应自润滑金属陶瓷还包括能够原位生成润滑物质的添加相。原位反应添加相应综合考虑材料应用的工况和目标原位生成物的润滑性能。反应添加相主要有:TiB2、ZrB2、TaB2、HfB2等硼化物。反应添加相在高温条件下发生氧化反应MB2+O2→MO2+B2O3,生成玻璃相B2O3和金属氧化物MO2[11]。由于TiB2具有高硬度、高导热性及优异的高温机械性能等特点,应用到微孔金属陶瓷中有利于摩擦热向微孔中存储的固体润滑剂传导,同时还能使材料拥有较好的力学性能,因此选用TiB2作为反应润滑相。在确定原位反应润滑相的基础上,还要选取润湿性良好的金属相。其中Si、Mn、Fe、Co等液态金属对TiB2的湿润性较好。另外,添加适量合金元素和提高烧结温度能够有效改善金属相与陶瓷相之间的湿润性。Cu、Sn、Si、Fe、Ni、Co等通常用作二元硼化物的粘结剂。在TiB2-Cu体系中添加一定的金属Mo或Fe, 明显改善了体系的润湿性[12]。WO3改善了TiB2/Ag复合材料的烧结性能,提高致密度[13]。添加大于4wt.%的Mn能细化硬质相晶粒,提高三元硼化物基金属陶瓷的致密度[14]。添加适量的Al2O3、WC、TiN等硬质相能起到强化基体、提高材料耐磨性的作用。造孔剂可以选择(NH4)2CO3、NH4HCO3和CaCO3等无机造孔剂。此外,各组分之间应当遵循化学相容性和物理相容性准则。组分之间是否发生反应以及反应的剧烈程度对复合材料的性能有着重要影响。金属相与陶瓷相之间允许存在少量且不剧烈的化学反应,有利于改善金属相与陶瓷相之间的湿润性。在设计过程中,可以运用吉布斯自由能来预先判断反应的发生与否。烧结体还应该具有足够的强度和韧性,这就要求金属相和陶瓷相之间有着相近的热膨胀系数和弹性模量。在组分中添加一些硬质相、高强度纤维以及稀土元素等措施均能提高金属陶瓷烧结体的强度和韧性。

基于以上分析,微孔金属陶瓷的原位反应相选用TiB2粉末,金属相选用FeCrWMoV合金粉末。一方面Fe和TiB2的湿润角小,另一方面添加Cr等其他金属元素能降低金属相的熔点,改善机械性能。陶瓷相则选用Al2O3粉末,造孔剂选用TiH2和CaCO3复合造孔剂粉末。

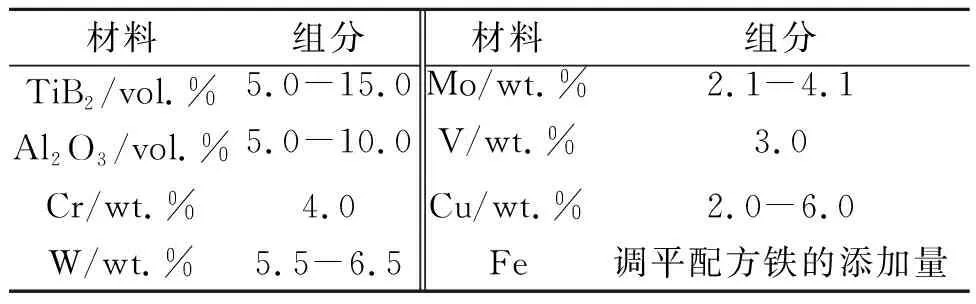

2 微孔金属陶瓷自润滑材料的制备

在上述设计基础上,制备了一种TiB2-FeCrWMoV微孔金属陶瓷材料。原材料的来源及规格为:TiB2粉末(清河县科工冶金材料有限公司生产,纯度99%,粒度10 μm)、Al2O3粉末(马鞍山金科粉体工程有限公司生产,纯度为98%,粒度为2 μm),Fe、Cr、W、Mo、V粉末(安泰科技股份有限公司生产,平均粒度为25~30 μm)。具体的成分配比如表1所示。

表1 烧结过程中各组分的配比

按照一定的配比将各粉末混合放入球磨机球磨24 h,采用真空烧结工艺(烧结温度为1 150~1 250 ℃)保温60 min后随炉冷却,制备出TiB2基金属陶瓷自润滑复合材料。为了探究复合材料在高温下的摩擦学特性,制备了3组不同TiB2(5、10、15)vol.%添加量的复合材料。制备的TiB2-FeCrWMoV微孔陶瓷如图2所示。

图2 TiB2-FeCrWMoV微孔陶瓷

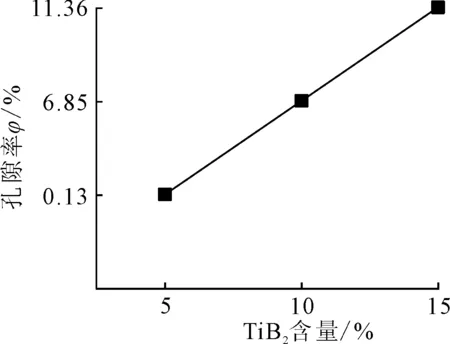

选用TiH2和CaCO3作为造孔剂,分别测试3组不同试样的孔隙率,结果如图3所示。从图3可知,随着TiB2的增多,烧结体的开孔孔隙率逐渐增大,当TiB2的添加量为15%时,材料的孔隙率为11.36%,满足设计的要求。

图3 开孔孔隙率随TiB2添加量的变化曲线

3 微孔金属陶瓷自润滑材料摩擦学特性

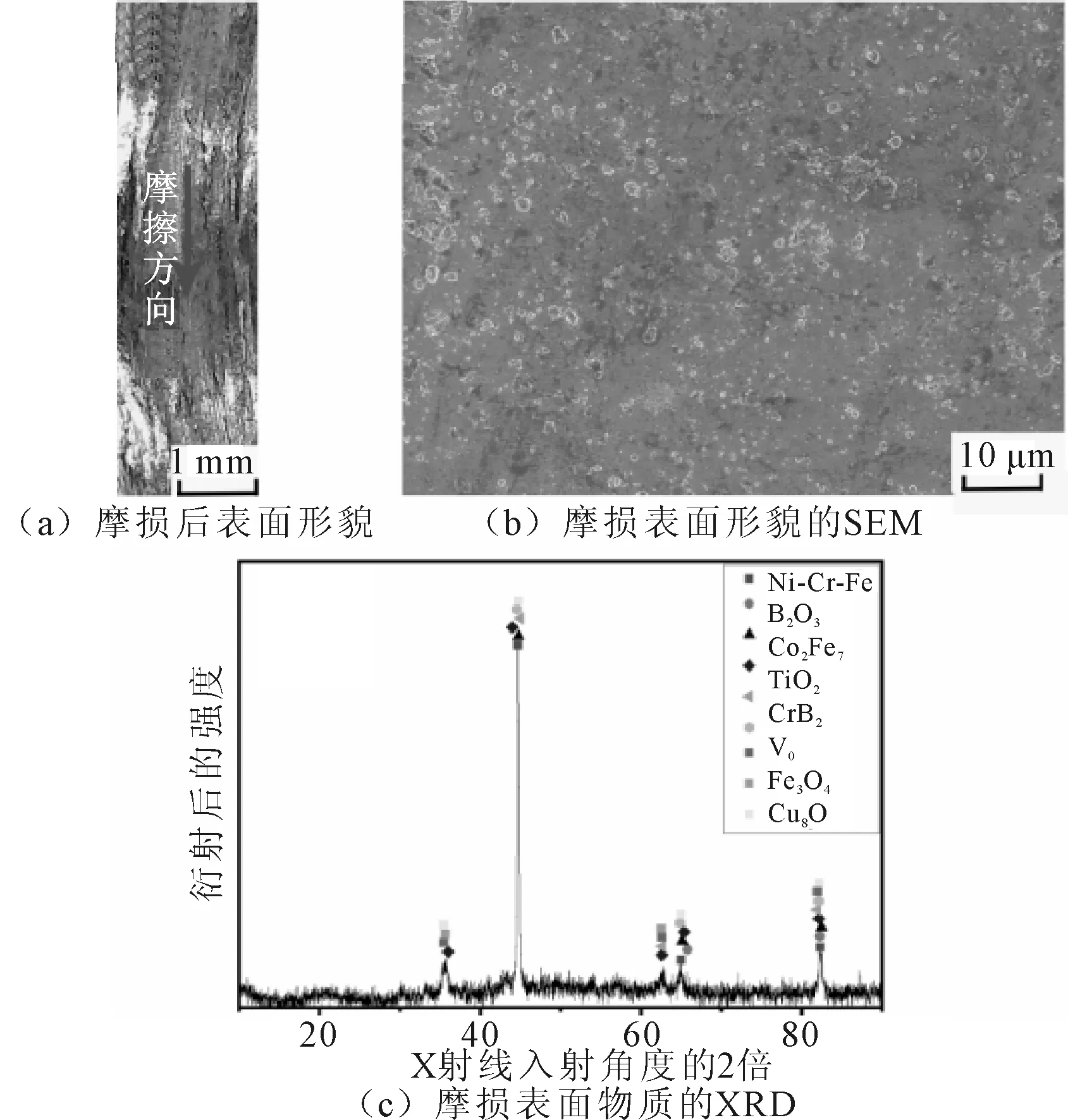

试验在Xp-2高温摩擦磨损试验机上进行,销试样为TiB2金属陶瓷材料,对磨试样为1Cr13盘,旋转半径为25 mm。试验探究发现,TiB2微孔金属陶瓷材料在温度为600 ℃,载荷为10 N,转速为500 r/min,与1Cr13对磨时具有优异的摩擦学性能,平均摩擦系数为0.32,平均磨损率为2.8×10-5mm3/(N·m)。图4为1Cr13磨损后的表面SEM(scanning electron microscope)和XRD(diffraction of X-rays)。从图4(a)可知,在高温工况下粘着磨损是微孔金属陶瓷主要的磨损形式。从图4(b)可知,对磨后的1Cr13表面较为平整,未发现有较大的沟壑。从4(c)可知,磨损后的表面上存在Ni-Cr-Fe合金相,一些金属的氧化物以及B2O3。这表明TiB2在摩擦过程中发生氧化反应生成润滑相TiO2和B2O3,起到一定的自润滑效果。

图4 1Cr13磨损后的表面形貌SEM和XRD界面图

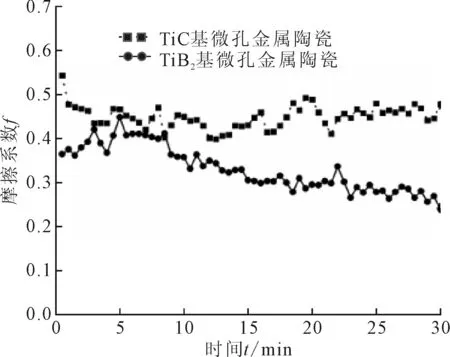

设置载荷为10 N,转速为500 r/min,试验时间为每个试样30 min。对比TiC与TiB2微孔金属陶瓷两种材料的摩擦特性,TiB2微孔金属陶瓷在600 ℃下展现了更加优异的摩擦特性,结果如图5所示。

图5 不同材料的摩擦系数

TiC基微孔陶瓷和TiB2基微孔陶瓷组分中除了TiC、TiB2不相同,其它组分均相同。在试验条件相同的情况下,发现TiB2基材料的摩擦性能更优越,这表明TiB2在氧化的过程中生成了B2O3进一步改善了材料的摩擦学性能。

4 结论

笔者从孔隙结构、减摩机理和材料组分3个方面对微孔自润滑金属陶瓷进行设计。在此基础上制备了TiB2-FeCrWMoV微孔自润滑金属陶瓷并进行了实验研究。得到如下结论:

(1)讨论了微孔金属陶瓷对微孔结构的要求,指出孔隙率在10%~20%之间为宜。

(2)确定了利用TiB2原位反应实现微孔金属陶瓷润滑的方案,并设计了材料组分。

(3)对设计的材料进行高温摩擦磨损试验,结果表明:在环境温度为600 ℃,平均摩擦系数为0.32,磨损率为2.8×10-5mm3/(N·m),验证了设计原则的有效性。