基于CFD的内置式烟气加热装置数值模拟优化

毛 鹏,毛 娅,陈作炳

(武汉理工大学 机电工程学院,湖北 武汉 430070)

伴随国家工业实力的提升, 节能减排、可持续发展成为时代的主流与方向[1]。同时为了更好地践行环保理念和满足民生的要求,工业废气的排放有了更加严格的标准[2]。目前,烟气脱硝仍是NOx污染控制的主要技术。在传统干法脱硝SCR(selective catalytic reduction)脱硝技术中,为保证催化剂的高活性以及脱硝的高效性,需要对烟气进行升温处理。传统的加热设备是烟道外部燃烧器,即热风系统,借助热风炉系统获取高温风,再与低温烟气混合,完成升温过程。设备占地面积大,热效率低,能源浪费严重。

新型内置式燃烧器加热装置是一种直接安装于烟道内的新型燃烧器。新型装置利用烟气中的残余氧为燃烧过程助燃,燃烧方式为大气式燃烧,升温作用和燃烧效率有极大提高。利用天然气燃烧来为烟气供热,它具有热值高、抗爆炸性好、储量丰富、价格低等优点。目前,已经有许多学者利用CFD(computational fluid dynamics)技术对天然气的燃烧特性和燃烧器进行了一定的研究。吕宜德等[3]对天然气燃烧器的设计原则和创新要点进行了探索,得到助燃空气分段供应,燃气实现分级供应,浓淡燃烧法,低氧燃烧法,排烟再循环法等方法综合为一体的设计原则。雷华等[4]提出了烟气脱硝改造工程中的具体技术所用到的各种参数。张锋等[5]模拟得到燃烧室最高温与预控温度的关系。孙婷等[6]对一种新型旋流燃烧器内甲烷-空气扩散燃烧过程进行大涡模拟。Lei等[7]模拟了二次空气扩散角与中心最高温的关系。夏一帆等[8]等在不同射流速度条件下,对甲烷/空气预混射流火焰进行了大涡模拟。杨玉奇[9]分析了H2O和CO2作为添加剂对甲烷燃烧温度和各组分摩尔分数的影响。严野[10]针对燃料射流喷管出口的壁面厚度对扩散火焰驻定特性的影响开展实验研究。回胜[11]对旋流燃天然气燃烧器的燃烧特性进行了实验研究,结果显示,空气过量系数为1.3时甲烷燃烧最充分。Serhat[12]研究了非预混甲烷火焰在常规和分布式燃烧条件下的燃烧特性。比较了计算温度分布和常规燃烧条件下的实验数据,结果表明在燃烧室分布燃烧条件下,分布燃烧使热场更加均匀。Ibrahim[13]等研究了各种湍流强度和湍流长度尺度的湍流预混火焰的火焰位置响应,结果表明,在中等和较高的湍流长度尺度下,火焰位置朝着扩散燃烧器的入口移动,湍流强度增加。对于低湍流长度尺度,火焰位置的行为是不同的。火焰位置首先随着湍流强度的增加而减小,然后稳定下来。

新型管道烟气加热装置和传统的管道烟气相比较,它主要借助低温烟气中的氧气作为助燃气,和通入的天然气混合燃烧。

1 烟道内燃烧器结构分析

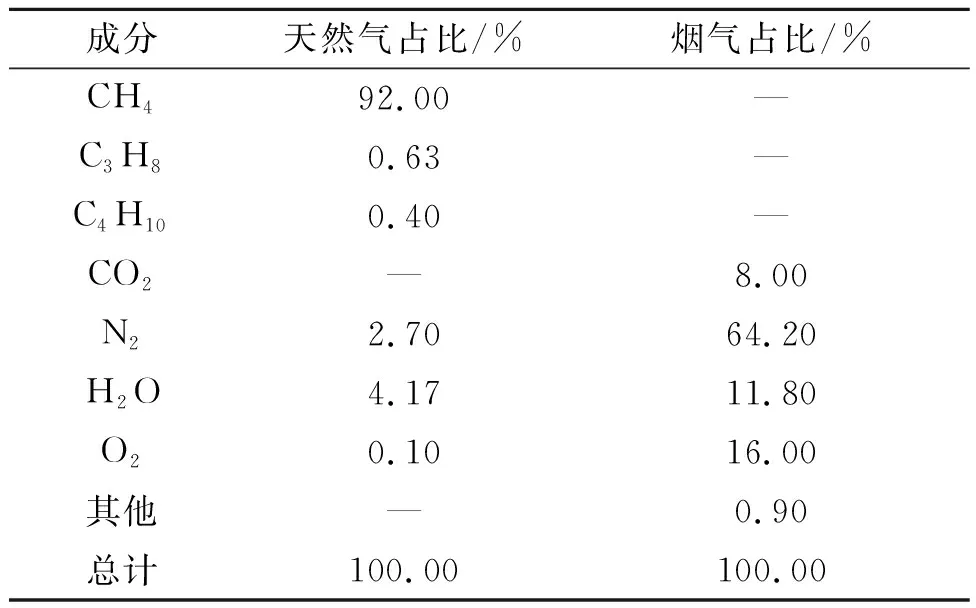

基于某厂窑尾烟气升温工艺条件,通入管道内的烟气流量为25 000 Nm3/h,烟气的初始温度为473 K,要求加热后温度达到573 K,工厂的天然气输入压力为8 000 kPa,经过降压管道处理以后降低到20 kPa,经过升温理论计算所需的天然气流量为20 Nm3/h。天然气的成分和需要加热的烟气成分如表1所示,天燃气的热值为8 500 kcal/Nm3。

表1 天然气与烟气的各成分体积占比

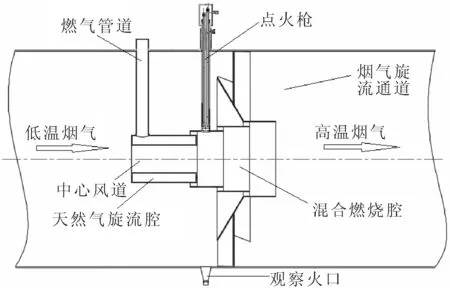

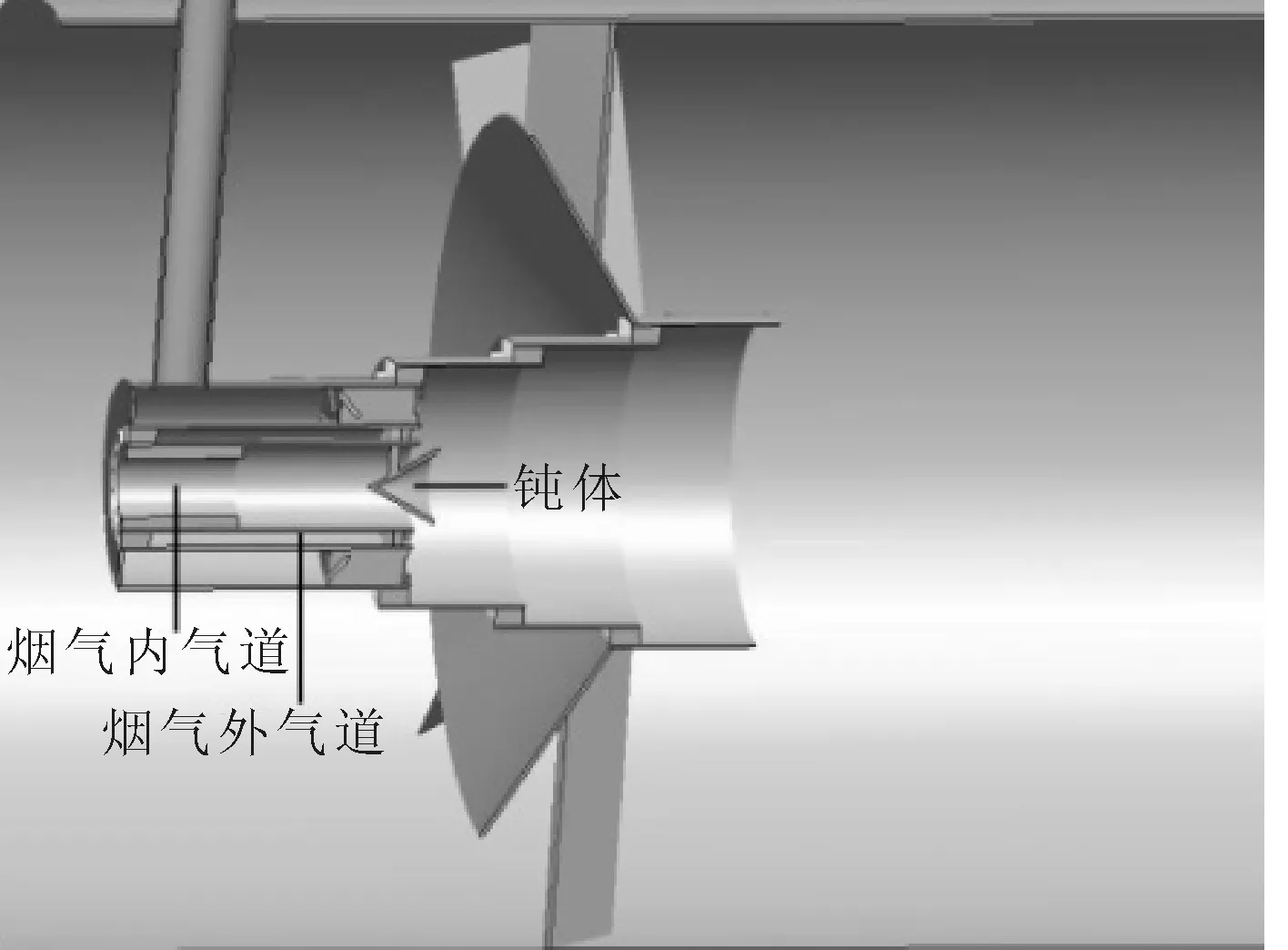

基于烟气管道的结构特点,燃烧器安装于管道中心,具体结构如图1所示。

图1 烟道内燃烧器示意图

初始结构包括由外至内依次同轴设置的中心风道、天然气旋流腔和烟气旋流通道。将天然气通过燃气管道输入到天然气旋流腔中,天然气在旋流腔中形成回转旋风,经过天然气旋流叶片与中心风道中的烟气进行混合,预混气体进入混合燃烧腔,点火枪穿过各外层壁面插入到燃烧腔中,在天然气的出口处点火燃烧,混合燃烧腔由3个半径依次增加的缩口组成;燃烧后的高温混合气和低温烟气混合,完成冷热气体的对流换热。

2 数值模拟方法及网格划分

2.1 理论模型

利用Flunet软件对整个烟气加热热态过程进行模拟分析,计算过程中湍流模型选择标准k-ε模型,以恒定壁温作为边界条件,计算量小,有较高的精度。在计算温度分布时,考虑到气体之间的辐射换热,P1模型和DO模型都有广泛的应用,为了减少计算量,选择P1模型。

天然气的成分主要是甲烷CH4,同时其他烷烃生成的产物也是CO2和H2O,热值的差值偏小,并不影响整个温度的变化,因此在Fluent的模拟过程中可以简单的用CH4的两步燃烧反应来代替。因而整个燃烧的反应方程式可以定义为:

CH4+1.5O2=2H2O+CO

(1)

CO+0.5O2=CO2

(2)

上述气体组分的混合传质反应,采用组分运输模型来进行模拟,甲烷燃烧反应式(1)的指前因子为5.012×1011,活化能为2×108KJ/mol;反应式(2)的指前因子为2.239×1012,活化能为1.7×108KJ/mol。

对离散方程组的压力速度耦合采用经典的SIMPLE算法,压力采用标准的压力差值格式,其他变量的差分格式采用二阶迎风差分格式,收敛因子调整为亚松弛因子,动量的收敛标准取各因变量相邻两次迭代残差小于10-6,其他的采用10-3。

2.2 网格划分

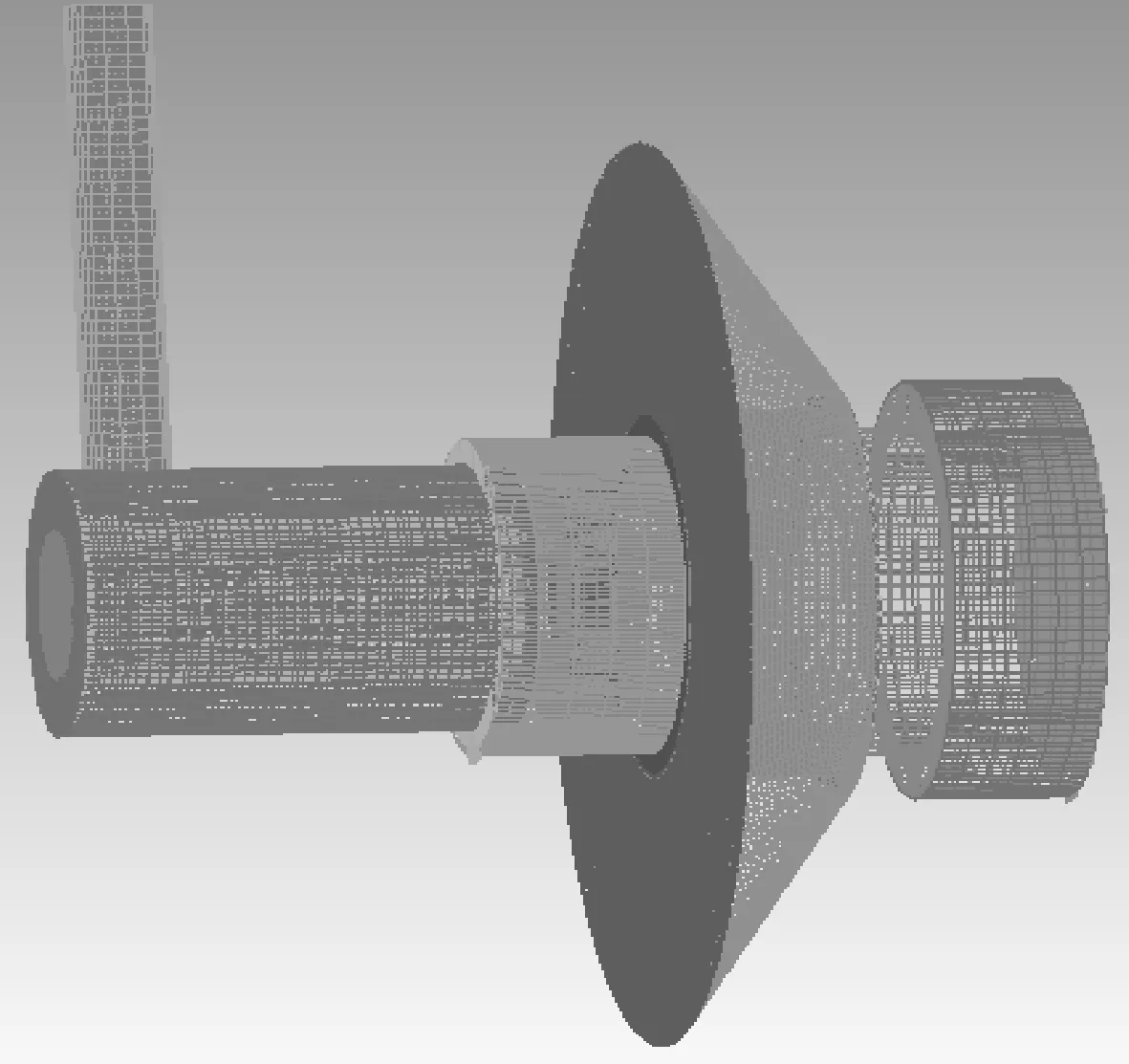

利用ICEM CFD软件对整个烟道以及燃烧器进行网格划分,由于整体结构分段,因此采用多域网格划分技术,相邻的域利用interface面将它们连接起来实现数据的传递。叶片部分采用非结构网格,烟道的整体以及中心的风室和缩口采用Ansys ICEM划分网格的O-Block技术以提高网格的质量,最终确定网格数量为173万。燃烧器网格划分图如图2所示。

图2 燃烧器网格划分图

3 数值模拟结果及优化

3.1 初始结构数值模拟结果及分析

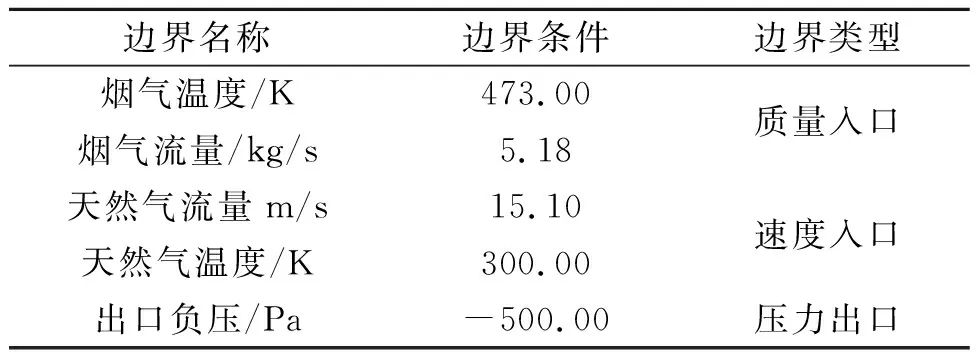

3.1.1 边界条件

根据天然气和烟气的流量以及现场的工况,烟气加热装置的边界条件如表2所示,考虑到实际燃烧工况中结构密封性等问题,实际O2的需求量要略大于理论O2的需求量,为了减少NOx的产生,烟气的含氧量需要限制在14%以上。

表2 出入口的边界条件

3.1.2 模拟结果与分析

初始结构的速度场如图3所示。

图3 x=0界面速度图

从图3可知,燃气和中心烟气的速度太快,没有在混合燃烧腔充分燃烧,燃烧范围超出混合燃烧腔过远,造成火焰长度过长,同时会导致火焰容易被高速的轴向气流吹熄。

在混合气气流燃烧过程中要保持火焰稳定,其必要条件是形成固定点火源,即火焰的传播速度和火焰前锋根部存在满足气流速度相等,在图3的高速低温烟气气流速度下,火焰是难以稳定的。因此改变中心烟气和天然气出口的结构,将轴向射流改为旋流射流,增加钝体形成局部低压区以实现回流,让两股气流在较小范围内充分混合燃烧。

3.2 结构优化数值模拟结果及分析

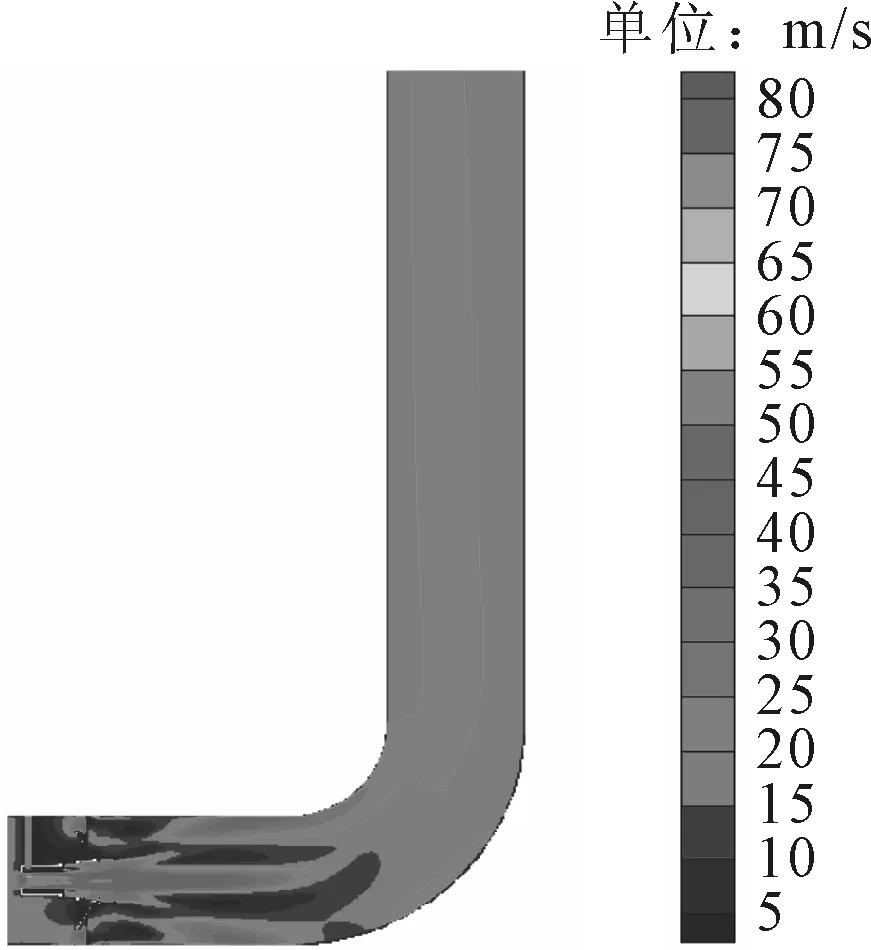

3.2.1 增加天然气旋流环

在天然气旋流腔出口位置加上旋流环,同时烟气出口加上简易钝体,旋流环具体结构如图4所示。为研究旋流环角度对燃烧效果的影响,保证钝体不变的条件下,改变旋流缝的角度,分别为20°、30°、40°和50°,并降低天然气流量至1/6,降低低温烟气流量至1/10,降低流速以保证改变结构后旋流作用效果明显,图5~图7为不同角度速度场、温度场和最大速度的数值模拟对比分析图。

图4 天然气旋流环

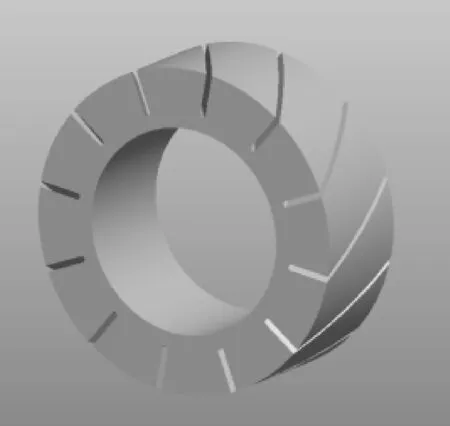

图5 旋流缝角度分别为20°、30°、40°、50°的速度云图

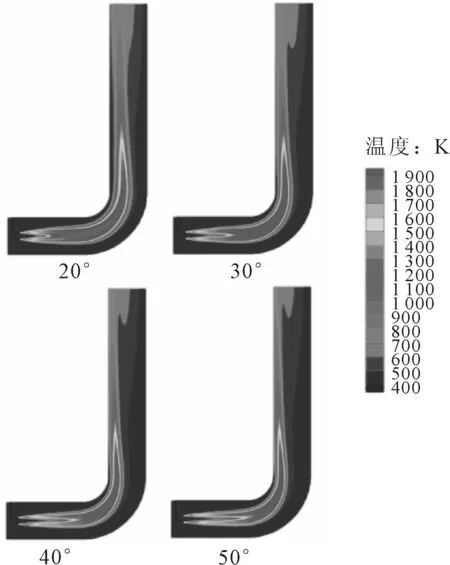

图6 旋流缝角度分别为20°、30°、40°、50°的温度云图

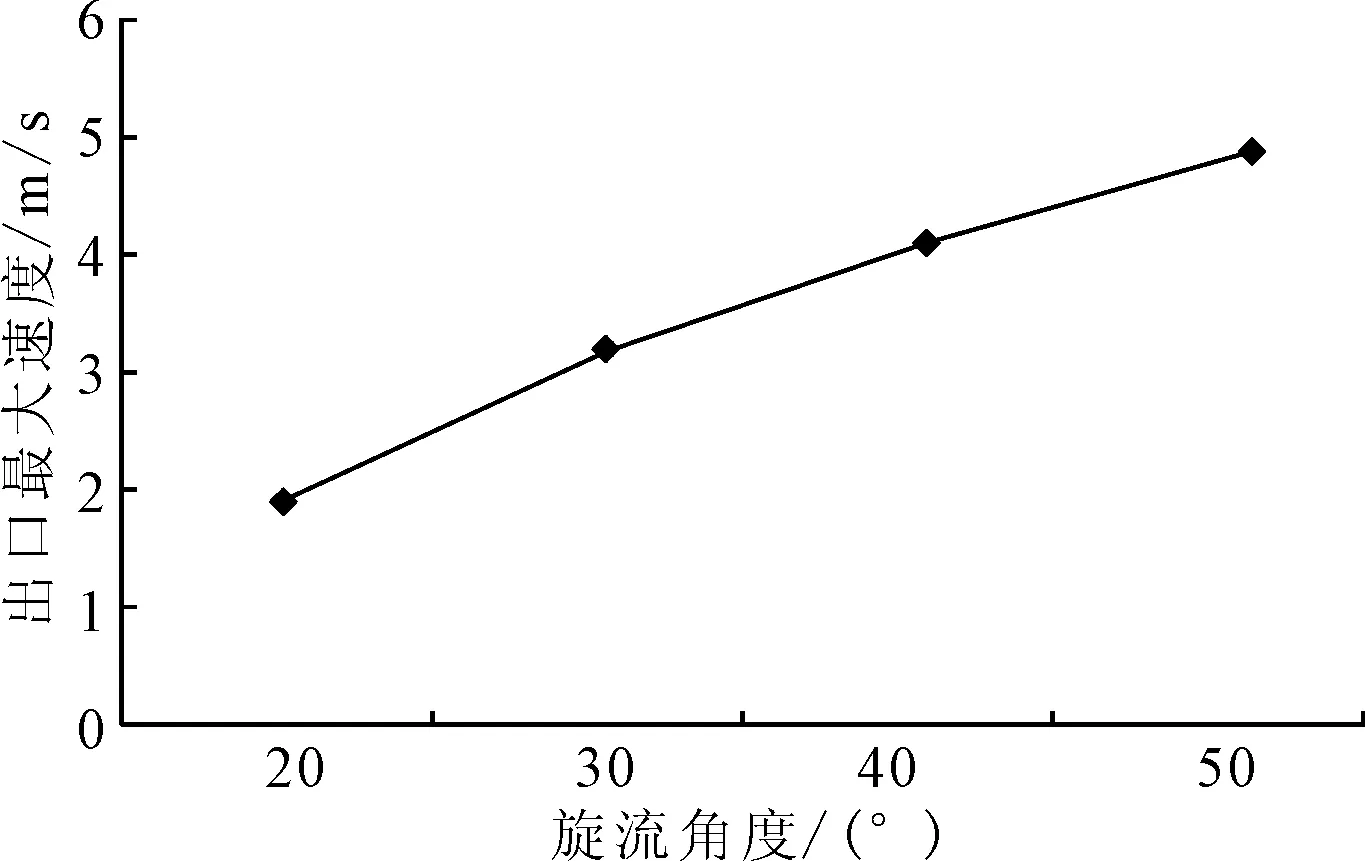

图7 旋流缝角度分别为20°、30°、40°、50°的出口最大速度

从图5可知,随着燃气旋流环角度的增加,燃气出口的最大速度越来越快,整体流场的速度也越快,且当角度为40°和50°时,速度场不是严格的中心对称。对比后选择30°的旋流角度,在管道转弯处速度基本平稳。

3.2.2 减小中心烟气通道直径

从燃气旋流环分析结果可知,火焰长度依然过长,选择将钝体的结构改为锥形,让烟气出口形成局部低压和回流,同时将中心烟气通道分层,中心风道内层出口受钝体作用,而外层保持原来的轴向速度,具体结构如图8所示。

图8 燃烧器中心烟气通道结构

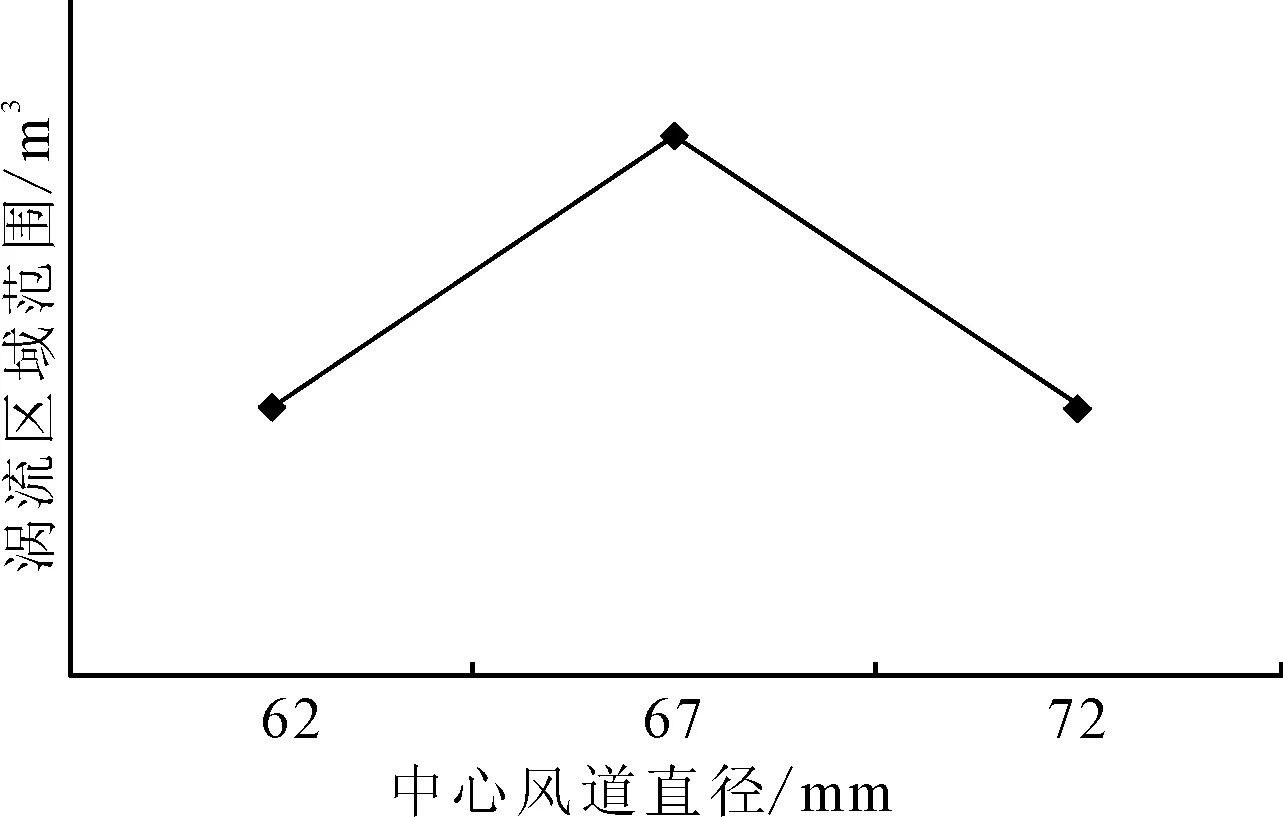

为了研究中心风道直径对燃烧效果的影响,在保证钝体不变条件下,改变中心风道的直径,内层直径分别为62 mm、67 mm和72 mm,以满载条件作为边界条件进行数值模拟,图9~图11为不同直径下速度场、温度场和涡流区域大小的对比分析。

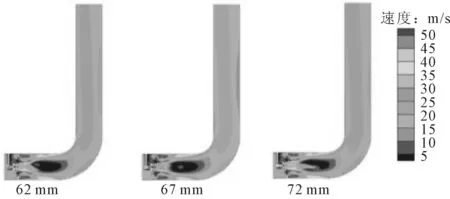

图9 中心风道分别为62 mm、67 mm、72 mm的速度云图

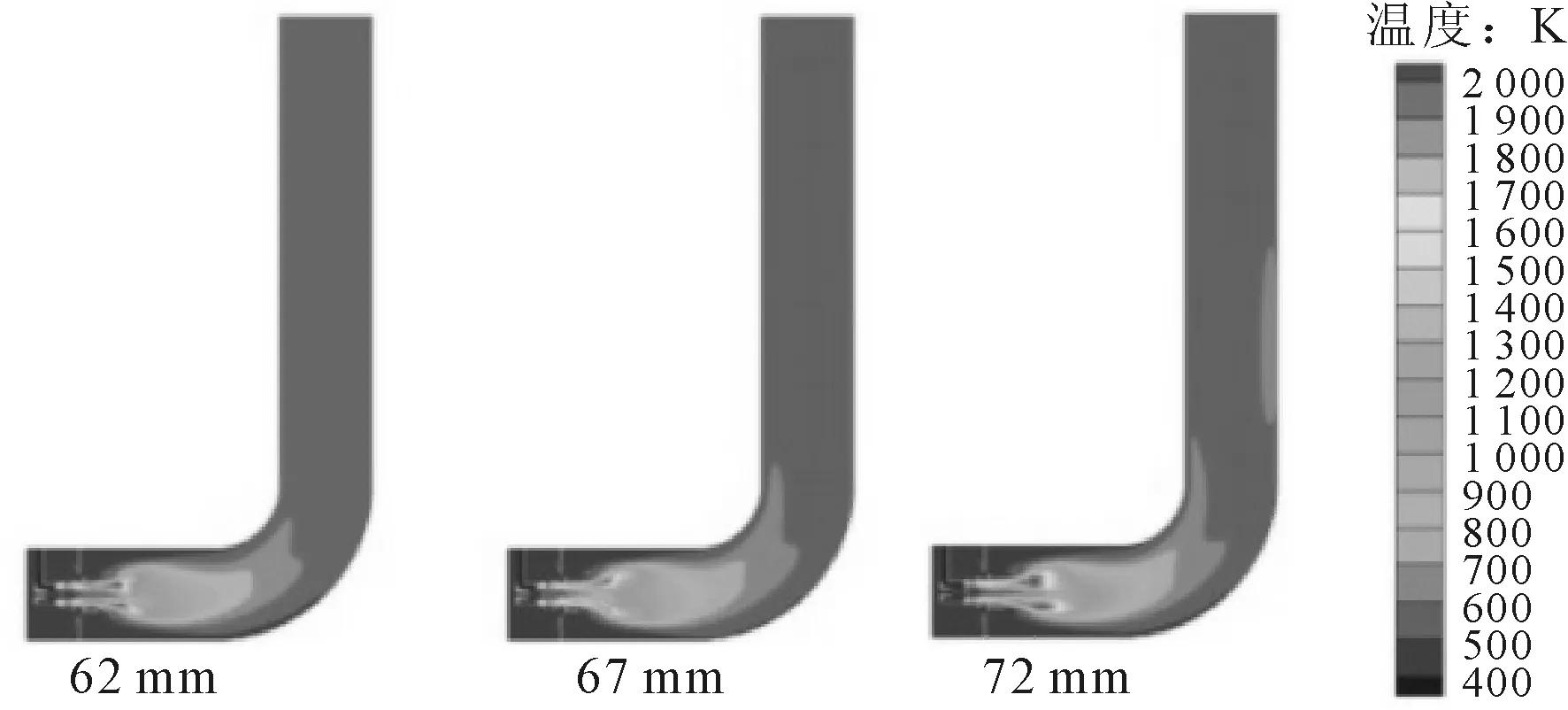

图10 中心风道分别为62 mm、67 mm、72 mm的温度云图

图11 中心风道分别为62 mm、67 mm、72 mm的涡流区域大小

从图9可知,当中心烟气的内径从62 mm增加到72 mm的过程中,混合燃烧腔后端涡流区域有明显变化。对比以后发现中心烟气的内径为67 mm时,涡流区域层次分明,形状完整,燃气和烟气的混合最均匀,速度场和温度场最合理。

4 结论

根据初始结构的分析结果提出改进,并对改进结构进行数值模拟对比分析,根据分析结果得到以下结论:

(1)天然气出口增加的燃气旋流环的角度在30°时,整个速度场相对于管道是严格的中心对称,且烟气和燃气的混合最充分;

(2)为保证天然气和中心烟气能在出口处快速混合均匀,钝体的锥角和天然气旋流环取同样的30°;

(3)当中心风道的内径为67 mm时,混合烟气出口的速度层次最分明,混合最充分,涡流区域最小。

数值模拟结果表明:通过增加天然气旋流环、放置锥形钝体以及中心烟道分层等优化措施,管道中火焰形状以及刚性得到改善,整个管道内的流场分布更加均匀,天然气和烟气的混合燃烧更加高效。