基于Fluent的干法造纸负压箱流场特性分析

袁启龙 李春霞 许 力 李 言 严和平

(1. 西安理工大学机械与精密仪器工程学院,陕西西安,710048;2. 陕西理工机电科技有限公司,陕西西安,710018)

造纸工业作为我国基础原材料产业之一,对我国国民经济的发展起着重要作用,与国民经济有序发展和社会文明建设息息相关。造纸技术的发展水平在一定程度上体现了国家经济的发展程度,是经济发展中具有循环经济特征的重要基础原材料产业和重要经济增长点[1-2]。湿法造纸生产过程中需要大量水资源,容易造成水污染和空气污染,且其生产的纸制产品难以满足一些应用场合的特殊需求[3-4]。干法造纸技术具有能耗低、出纸效率高、无水污染、纸浆纤维利用率高、投资成本低等优点,被广泛应用于各种生活用纸、卫生巾、医疗床单、靠垫、桌布、餐巾纸等生产领域,正逐步成为造纸行业的主流技术[5-6]。负压箱作为成型布料器的重要组成部件,其内部流场分布的均匀性影响干法造纸过程中纸幅成型的均匀度。本课题对干法造纸设备(纸幅宽度1.6 m)中的负压箱进行流体动力学仿真计算,研究风道结构及排风量对箱体内流场分布均匀性的影响,对负压箱结构进行优化,以期为生产高质量的无尘纸提供理论依据。

1 干法造纸技术基本原理

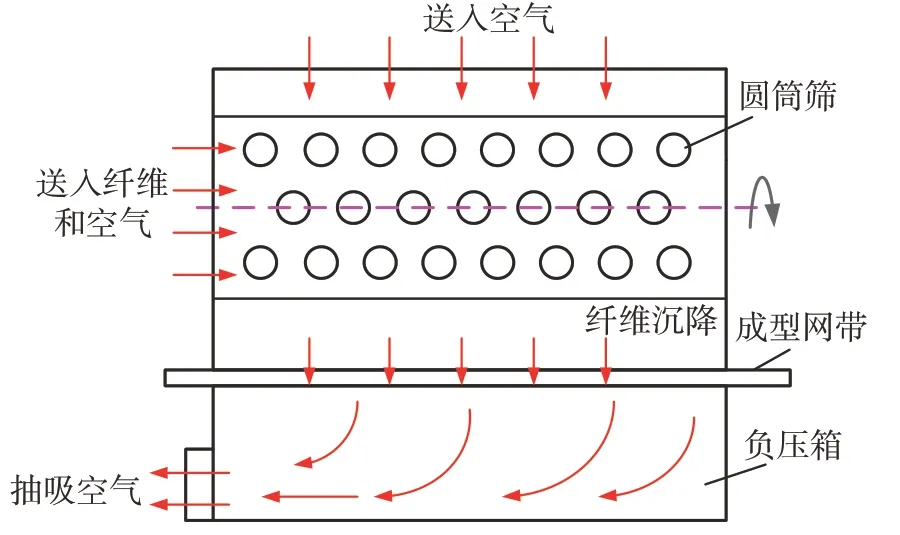

干法造纸技术依据空气动力学基本原理,利用多风道气流筛粉成型技术,将粉碎后的纸浆纤维通过抽吸气流在成型网上形成所要求的层状纤维制品[7]。目前,干法造纸成型箱可分为圆筒筛分式结构和搅拌过滤式结构[8],其中圆筒筛分式结构具有结构简单、成型速度快、工作效率高等特点。基于圆筒筛分式成型布料器的干法造纸原理如图1 所示,其基本原理是:纤维原料和空气混合气流由送风风机分别从两个旋转的圆筒一端送入,两个送料入口分别设置在箱体两侧,圆筒壁布满一定尺寸的小孔,圆筒内部装有打散辊,经过圆筒与打散辊相反的转动作用,将纤维原料打散分离,使符合沉降标准的纤维颗粒随气流穿过圆筒的小孔进入成型箱体内部并呈漂浮状态,在上部送风与负压箱抽吸的共同作用下,纤维颗粒沉降于移动的成型网上形成无强度的纤维层,随着成型网的移动可实现不间断布料,经过后续热压紧、喷胶、烘干膨化等工艺的处理,最终形成无尘原纸[9]。

图1 圆筒筛分式成型布料器干法造纸原理图Fig.1 Schematic diagram of air-laid papermaking for cylindrical sieve forming distributor

圆筒筛分式成型布料器结构如图2所示,其主要由成型箱(包括圆筒筛、打散辊、托辊体、压轮、机架等)、成型网和负压箱等组成[10-11]。负压箱是干法造纸成型布料过程中的关键部件,通过负压风机的抽吸作用将纤维物料吸附于成型网上,该结构的流场特性决定纤维物料沉降的有序性及纸幅成型的均匀度。

图2 圆筒筛分式成型布料器结构Fig.2 Structure of cylindrical sieve forming distributor

2 负压箱计算模型的建立

2.1 计算域的建立与网格划分

根据不可压缩流体连续性方程可知,当排风量恒定时,与单风道结构相比,多风道结构负压箱内不易形成涡流,负压箱内流场更均匀,即风道越多时,负压箱内流场分布越均匀。负压箱排风口与负压风机抽风管道相连,为了使抽风管道与排风口连接方便,通常将排风口形状设计为矩形,封闭式五风道负压箱结构如图3所示。

图3 封闭式五风道负压箱结构Fig.3 Structure of enclosed five-duct negative pressure box

考虑工程设计制造的实际需求及仿真计算的局限性,为确保负压箱风道内流量均匀分配并形成均匀稳定的流场,设计3种负压箱风道结构。依据流场均匀性进行负压箱结构的优化选择,使纤维能在成型网上均匀沉降。图4 为3 种负压箱Z截面示意图;其中,图4(a)为单风道结构,即在负压箱内部设置单一隔板,将箱体内部分割为左右单风道;图4(b)为封闭式五风道结构,在单风道结构的基础上,左右两部分设置等间距折弯隔板(厚度2 mm),将负压箱内部分割为左右各有5个风道的多风道结构;图4(c)为敞开式五风道结构,在封闭式五风道结构的基础上不封闭左侧五风道隔板末端,使负压箱入口气流快速进入下层并从排风口排出,避免气流在负压箱上层分流造成流场分布不均匀。

图4 负压箱Z截面示意图Fig.4 Schematic diagram of Z-section of negative pressure box

为方便表达仿真结果,将五风道负压箱内风道按照图5所示进行命名并标明坐标系,左右两部分从外到内依次为left1~left5和right1~right5。

图5 五风道负压箱Y截面图Fig.5 Y-section diagram of five-duct negative pressure box

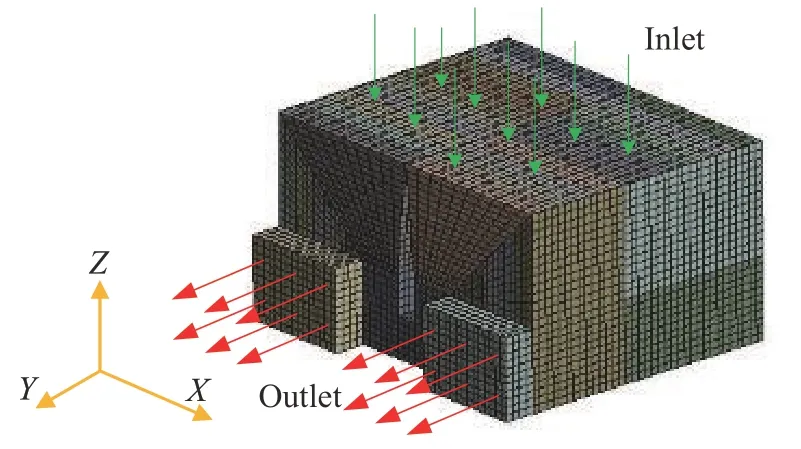

采用ANSYS Workbench 软件中的ICEM 模块对负压箱流体域模型进行网格划分,考虑到计算域模型的体积较大及内部隔板布置的复杂性及不规律性,为兼顾计算精度和运算效率,采用四面体网格单元对负压箱进行离散化处理。在负压箱的排风口与进风口处采用较密的网格单元,其他区域采用相对稀疏的网格单元,共产生网格单元4290669 个,节点总数802297个,负压箱网格划分模型如图6所示。

图6 负压箱网格划分模型Fig.6 Grid division model of negative pressure box

2.2 边界条件的设置与求解设置

负压箱工作时采用抽出式排风方式,负压风机在排风口抽吸作用下,使气流由箱体顶部进风口流入并流经内部多个风道,最后由排风口流出。将划分好网格的负压箱离散模型导入Fluent 中进行流体仿真计算,计算域进口采用自由出入模式,出口采用速度出口,初始出口速度为7.94 m/s(排风量20000 m3/h),垂直于出口面;负压箱壁面设置为无滑移条件;流体介质为空气,其密度为1.225 kg/m3。

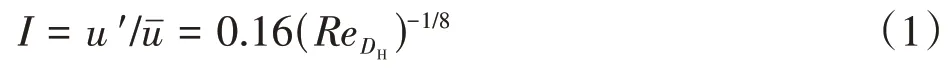

利用湍流模型进行计算时,需要给定入口边界条件中的湍流参数,通过给定湍流强度(I)、水力直径(DH)、湍流动能(k)和湍流耗散率(ε)等来定义流场边界上的湍流[12-13]。根据流体力学的经典理论,湍流强度(I)通过式(1)计算。

湍流动能(k)和湍流耗散率(ε)可由式(2)和式(3)计算得到。

式中,Cμ=0.09,ρ为空气密度。

因此,湍流动能(k)和湍流耗散率(ε)取值范围 分 别 为 : 7.5×10-4~1.9×10-2m2/s2和 1.8×10-4~2.3×10-2m2/s2。

在初始情况下,求解采用基于压力的SIMPLE 非耦合隐式算法[14],梯度项差分方法采用Least Squares Cell Based模式,压力项采用Second Order格式,其余控制项采用默认设置。设置求解控制的松弛因子为0.3,残差收敛设置为0.0001,迭代3000 步后计算收敛。

3 负压箱流场特性分析

3.1 单风道负压箱的流场均匀性分析

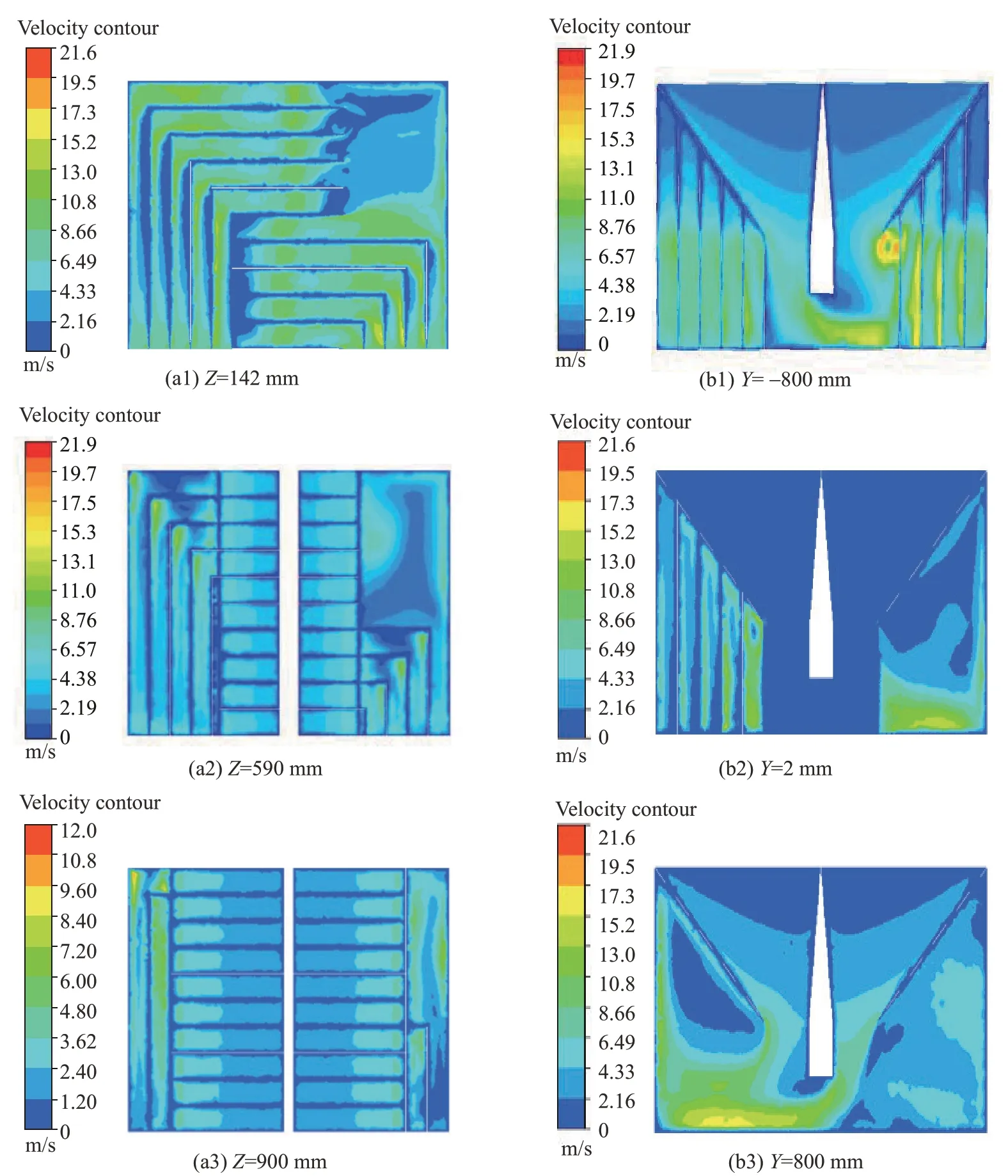

负压箱的压力和速度流场分布沿着Y、Z方向变化有所不同,Y方向的流场可明确反映各风道的流场分布特点。Z方向的流场分布与纸幅的成型有密切关系。为便于分析,在成型布料器Z方向上分别建立Z=142、590、900 mm 和Y=-800、2、800 mm 等代表性截面作为研究目标面。图7为单风道负压箱内流场仿真得到的不同截面速度分布云图。从图7(a1)~图7(a3)可以看出,Z截面的速度场整体分布较均匀,且速度较小。从图7(b1)~图7(b3)可以看出,Y截面速度场分布出现瞬变性,风速由进风口到排风口逐渐增大,风速最大为13 m/s,排风口区域有效面积逐渐减小,加速集聚于排风口,导致风速增大。在此截面处的左右风道产生明显的大尺度涡流,这是由于风道内空气可流动面积较大,且流动只受到壁面的阻碍,因而在两侧壁面之间出现大面积的涡流状态,严重影响风道速度均匀性,不利于纤维在成型网上的均匀成型。

图7 单风道负压箱内的速度分布云图Fig.7 Cloud diagram of velocity distribution in single-air-channel negative pressure box

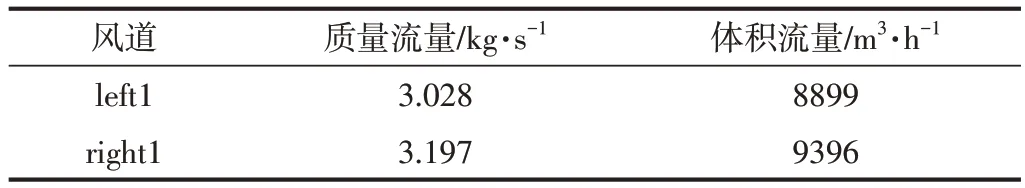

负压箱结构Y=-800 mm、Z=590 mm 截面均便于表达各风道位置,且便于计算各风道流量,因此,本课题选取Y=-800 mm截面计算各个风道的流量。利用CFD后处理软件求得单风道负压箱内部Y=-800 mm截面的质量流量与体积流量,结果如表1 所示。从表1可以看出,左右两个风道的质量流量差异较小,体积流量比为1∶1.06,说明两风道风速差异较小,这是因为两个风道的有效面积一致。

表1 单风道负压箱Y=-800 mm截面的风道流量Table 1 Air channel flow of single-air-channel negative pressure box at cross section Y=-800 mm

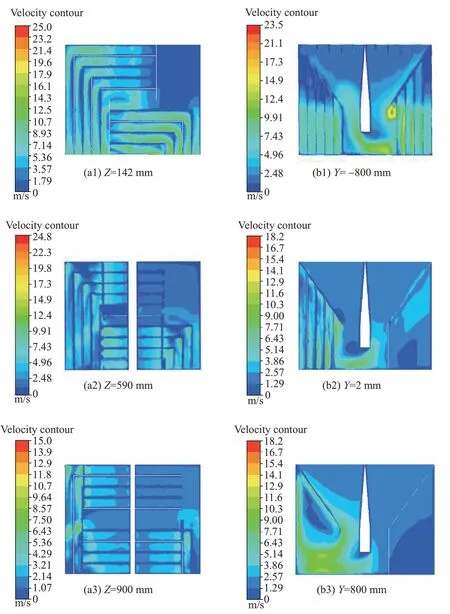

3.2 封闭式五风道负压箱的流场均匀性分析

图8为封闭式五风道负压箱内流场仿真得到的不同截面的速度分布云图。由图8(a1)~图8(a3)可知,Z截面各风道速度场分布比较均匀,但折弯隔板的拐角处速度较大,靠近隔板处速度减小,这是由空气在两侧隔板之间发生接触碰撞所致。由图8(b1)~图8(b3)可知,Y=-800 mm截面处气流进入负压箱后绕过两侧的斜隔板沿着左右各风道流动,右侧第五风道出现较明显的涡旋状态,而左侧风道内的流场分布相对较均匀。

图8 封闭式五风道负压箱内的速度分布云图Fig.8 Cloud diagram of velocity distribution in enclosed five-duct negative pressure box

封闭式五风道负压箱Y=-800 mm截面的各风道流量如表2 所示。由表2 可知,左侧各风道质量流量与体积流量均相差不大、较均匀;右侧各风道质量流量和体积流量波动范围较大,最小体积流量与最小质量流量均出现在right1 风道,与其他各风道差异较大。左右风道总体积流量比为1.117∶1,表明左右风道流量分配不均衡,风道速度不均匀。

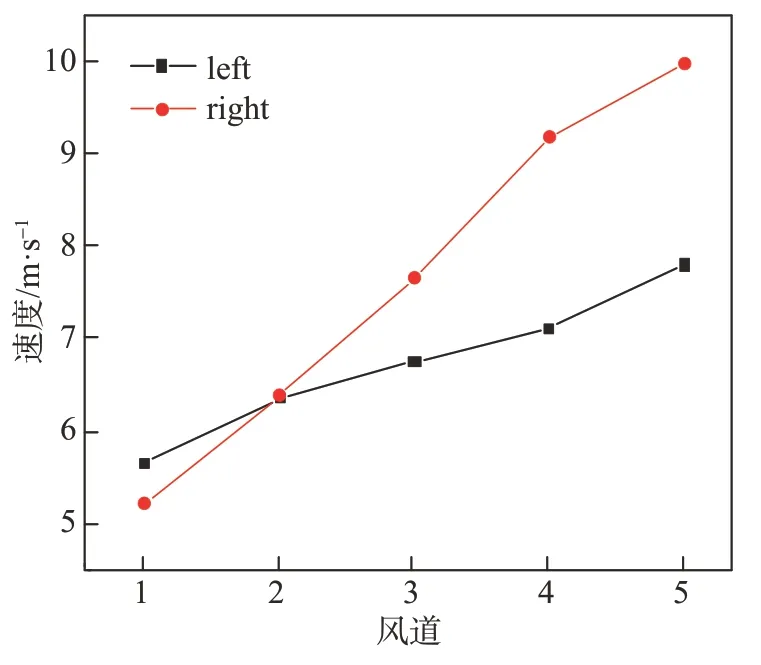

图9 为利用表2 中的各风道体积流量计算获得的Y=-800 mm 截面的风道平均速度变化曲线图。从图9可以看出,左侧与右侧从外到内的风道速度都呈现增大趋势,左侧风道速度变化范围比右侧的小,除了右侧第一风道速度略小于左侧第一风道速度外,右侧其他各风道速度均大于左侧各风道速度。这是由于考虑实际安装空间限制和成本,左右风道抽风口设置在负压箱同侧,使得右侧风道与排风口距离较近,沿程阻力小,因而右侧风道速度大于左侧风道速度。

图9 封闭式五风道负压箱Y=-800 mm截面的风道平均速度Fig.9 Air channel average velocity of enclosed five-duct negative pressure box at cross section Y=-800 mm

表2 封闭式五风道负压箱Y=-800 mm截面的风道流量Table 2 Air channel flow of enclosed five-duct negative pressure box at cross section Y=-800 mm

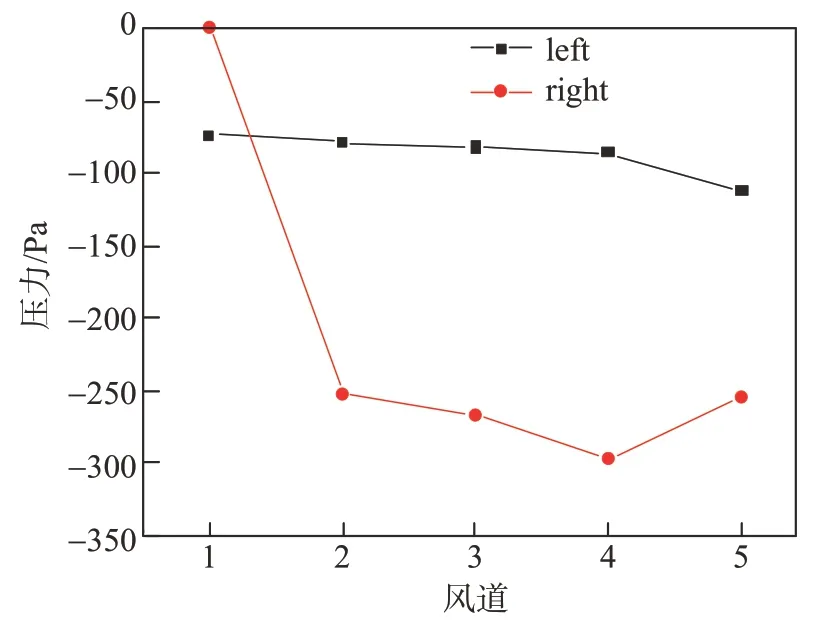

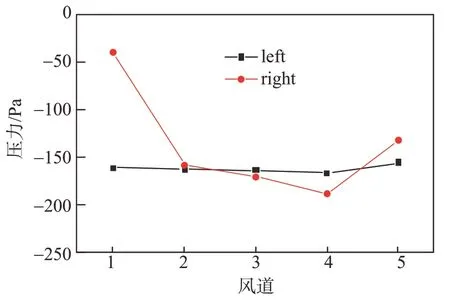

图10 为Y=-800 mm 截面的左右风道平均压力变化曲线图。从图10 可以看出,除左侧第一风道的压力小于右侧第一风道压力外,左侧其他风道压力均大于右侧各风道压力,且左侧各风道的压力变化幅度较小,基本都维持在-80 Pa左右,表明左侧风道的压力分布较均匀。right4风道的压力最小,为-297 Pa,而right1风道的压力基本接近正压,压力出现较大差异,表明右侧风道压场不均匀,不利于纤维在成型网上的均匀着落。

图10 封闭式五风道负压箱Y=-800 mm截面的风道平均压力Fig.10 Air channel average pressure of enclosed five-duct negative pressure box at cross section Y=-800 mm

由以上分析可知,沿各风道顺序,负压箱内流场压力变化与速度变化的整体趋势相反。但风道速度变化较小时压力变化也相对稳定,速度变化较大时的风道压力波动也较大。因此可知,封闭式五风道负压箱流场right1 风道速度场和负压场的均匀性较差,应在此区域采取措施以适当降低压力,增大速度,从而达到排风均匀性的要求。

3.3 敞开式五风道负压箱的流场均匀性分析

图11 为敞开式五风道负压箱内流场仿真获得的不同截面的速度分布云图。从图11(a1)~图11(a3)可以看出,沿着+Z方向(Z=142 mm~Z=900 mm),Z截面各风道速度场分布越均匀。Z=590 mm 截面各风道气流分布较均匀,在隔板折弯处速度较大,这是由空气在两侧隔板之间发生接触碰撞所致。对比封闭式五风道负压箱内的速度分布云图(见图8(a1))可知,敞开式五风道负压箱的左侧风道流场分布更加均匀。从图11(b1)可以看出,Y=-800 mm截面处的左侧风道内的流场分布相对右侧风道更均匀,速度变化梯度较小。结合图11(b1)~图11(b3)可知,负压箱上层速度分布整体小于下层,且在负压箱入口处速度分布更均匀。

图11 敞开式五风道负压箱内的速度分布云图Fig.11 Cloud diagram of velocity distribution in open five-duct negative pressure box

敞开式五风道负压箱Y=-800 mm截面的各风道流量如表3 所示。由表3 可知,左右风道总体积流量比为1.08∶1,right1 风道与right5 风道的体积流量相差800 m3/h;相较于封闭式五风道负压箱,敞开式五风道负压箱右侧各风道体积流量的差值有所减小(除right1风道外),这是因为敞开式五风道负压箱的左右风道相通后,平衡了左右风道体积流量的分配比。

表3 敞开式五风道负压箱Y=-800 mm截面的风道流量Table 3 Air channel flow of open five-duct negative pressure box at cross section Y=-800 mm

图12 为敞开式五风道负压箱Y=-800 mm 截面的左右各风道平均速度变化曲线图。由图12 可知,左侧与右侧风道从外到内风道的速度都呈增大趋势,左侧风道速度变化范围比右侧的小,除右侧第一风道速度略小于左侧的外,右侧其他各风道速度均大于左侧各风道速度。

图12 敞开式五风道负压箱Y=-800 mm截面的风道平均速度Fig.12 Air channel average velocity of open five-duct negative pressure box at cross section Y=-800 mm

图13 为敞开式五风道负压箱Y=-800 mm 截面的左右各风道平均压力变化曲线图。由图13 可知,左侧各风道的压力变化较小,均保持在-160 Pa 左右,除right1 风道的压力较大之外,右侧其他风道压力与左侧各风道压力差异较小。

图13 敞开式五风道负压箱Y=-800 mm截面的风道平均压力Fig.13 Air channel average pressure of open five-duct negative pressure box at cross section Y=-800 mm

由以上分析可知,敞开式五风道结构不仅有效平衡了负压箱内左右风道流量分配比,且其速度场与压力场分布更均匀,左右风道的速度与压力变化波动也较小,即敞开式五风道负压箱的流场比封闭式的更加均匀,有利于干法造纸过程中纤维均匀沉降。

3.4 排风量对负压箱流场均匀性的影响

在干法造纸过程中,为了适应不同的生产需求,负压箱通常要在不同排风量条件下工作。分别对排风量Q=30000、40000、50000 和 60000 m3/h 时的敞开式五风道负压箱的流场进行仿真计算,分析负压箱内流场速度变化规律,结果如图14 所示(取Y=-800 mm截面作分析)。从图14可以看出,由外到内,左右风道的速度都呈递增趋势,且随着排风量的增大,各风道速度也相应增大。

图14 不同排风量的风道速度变化Fig.14 Variation of air channel velocity at different exhausting volume

4 负压箱流场分布性能的评价

评价流场均匀性的标准有多种,本课题以速度不均匀系数评价负压箱内部流场的均匀性,速度不均匀系数愈小,速度场愈均匀,流场分布也越均匀[15-16]。

速度不均匀性系数是在负压箱内选择n个测点,分别测得各点风速,根据式(4)和式(5)求得其算术平均值和均方根偏差。

式中,n为测点总数;vi为对应测点的速度;为算术平均值;σv为均方根偏差。

速度不均匀系数(kv)可由式(6)求得。

选取X=-900、-600、-300、300、600、900 mm,Y=-600、 -300、 2、 300、 600 mm 和Z=200、 450、680、900 mm 截面的交点(共120 个)为计算点,利用后处理软件在流场仿真结果中提取计算点处的速度值,并计算速度不均匀系数。

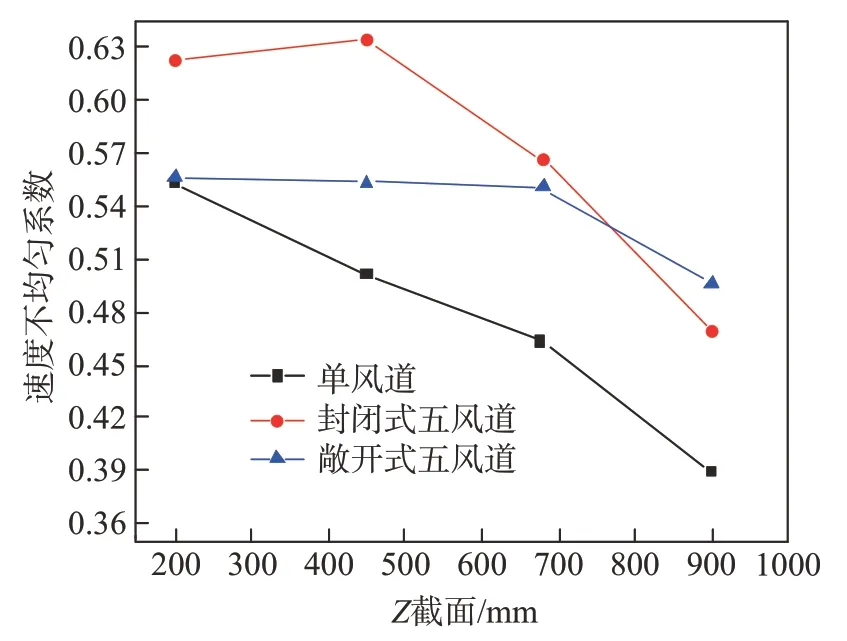

图15为不同结构负压箱Z截面的速度不均匀系数变化曲线图。从图15可以看出,Z=200 mm截面上的速度不均匀系数较大,Z=900 mm 截面上速度不均匀系数较小,表明距离负压箱进风口越近,速度不均匀系数越小,速度场均匀性越好,纤维在成型网上的沉降越均匀。单风道负压箱各截面速度不均匀系数在0.39~0.55 之间波动,整体小于另外两种五风道结构的负压箱,但单风道负压箱内易出现大尺度涡流,不利于纤维均匀沉降。敞开式五风道负压箱各截面速度不均匀系数均比封闭式的小,其值在0.50~0.55波动,说明敞开式五风道负压箱内流场分布均匀性更好,有利于形成均匀度较好的纸张。

图15 不同结构负压箱的速度不均匀系数Fig.15 Velocity inhomogeneity coefficients of different negative pressure boxes

图16 为敞开式五风道负压箱在不同排风量时各截面处(Z截面)的速度不均匀系数变化曲线图。从图16可以看出,不同排风量下,各截面的速度不均匀系数变化趋势相同;在各截面处(不包括Z=200 mm、Z=900 mm截面),各排风量对应的速度不均匀系数相差极小;在Z=200 mm、Z=900 mm截面处,各排风量对应的速度不均匀系数范围分别为0.535~0.554、0.478~0.505,变化范围也较小;由此可知,排风量的变化对敞开式五风道负压箱的流场均匀性影响较小。因此,在保证纸张成型质量的前提下,可适当降低风机功率以节约能源。

图16 排风量对速度不均匀系数的影响Fig.16 Effect of exhausting volume on velocity inhomogeneity coefficient

5 结 论

本课题运用Fluent软件研究了干法造纸负压箱结构及排风量对其流场分布特性的影响,并以速度不均匀系数作为流场分布均匀性的评价指标,分析了负压箱内部流场均匀性变化规律,主要结论如下。

(1)单风道负压箱的左右风道体积流量比为1∶1.06,但风道内出现大尺度涡流,不利于纤维均匀沉降。

(2)封闭式五风道负压箱内流场大尺度涡流现象消失,左右风道总体积流量比为1.117∶1,流量分配不均匀,且速度不均匀系数变化范围较大,其值在0.470~0.635之间波动,表明流场分布不均匀。

(3)敞开式五风道负压箱内的左右风道总体积流量比为1.08∶1,流量分配较均匀,并且速度不均匀系数在0.535~0.554 之间波动,变化范围较小,表明其流场分布均匀性较好。

(4)随着排风量增大,敞开式五风道负压箱内各风道的速度相应增大,但流场速度不均匀系数变化较小,因此,工程实践中可适当降低风机功率以节约能源。