高频轻载自润滑关节轴承加速寿命试验方法

董炳武,牛荣军,徐曼君 ,张文虎,3,邓四二,4, 5

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.北京航天发射技术研究所,北京 100076;3.常州光洋轴承股份有限公司 博士后工作站,江苏 常州 213001;4.高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;5.辽宁重大装备制造协同创新中心,辽宁 大连 116024)

高频轻载自润滑关节轴承作为长寿命航天器的关键部件,其寿命试验具有重要意义。对长寿命高频轻载自润滑关节轴承在正常应力水平下开展寿命试验,不仅时间进程缓慢,而且试验费用昂贵。加速试验[1]是在不改变产品失效机理的前提下对产品施加大于正常工况的载荷、转速等条件,缩短产品的寿命周期,同时推算出正常应力下的产品寿命,从而达到预测产品寿命的目的。因此,将关节轴承寿命试验与加速试验结合,可缩短试验时间,节约试验成本,并可正确预测高频轻载自润滑关节轴承的寿命。

对自润滑关节轴承寿命试验方法的研究很多:文献[2]提出了一种关节轴承寿命计算方法,但该模型只适用于普通的自润滑关节轴承;文献[3]提出了低速、重载下径向自润滑关节轴承寿命的预测方法,该方法适用条件为低速、重载等极端工况,与本文的关节轴承工况不同;文献[4]利用多微凸体接触模型建立自润滑关节轴承寿命模型,并提出一套加速退化试验方案,该方案对轴承结构和工况等条件要求较严格;文献[5]提出了一种关节轴承的加速试验方法,该方法以摆动频率为加速因子,采用最佳线性无偏估计法对自润滑向心关节轴承寿命进行预测,但试验结果精度不高。

本文选择适合于高频轻载自润滑关节轴承的寿命模型,根据寿命模型确定其应力加速试验类型,选择合适的退化模型并通过选取合适的加速应力,建立适合于高频轻载自润滑关节轴承加速的寿命试验方法。

1 高频轻载自润滑关节轴承特性及主要指标

关节轴承的球形滑动接触面积和倾斜角大,其接触面摩擦因数比滚动轴承大得多。自润滑关节轴承采取黏结工艺,在外圈内表面镶嵌自润滑织物材料,如图1所示,使滑动摩擦因数变小。因此自润滑关节轴承具有较大的承载能力和抗冲击能力,并具有抗腐蚀,耐磨损,自调心,无润滑污物污染的特点[6-7]。

图1 自润滑关节轴承Fig.1 Self-lubricating spherical plain bearing

自润滑关节轴承的失效模式一般为自润滑衬垫材料的磨损失效,因磨损量超过失效阈值造成关节轴承间隙增大所致;此外,外界因素相同时磨损量与关节轴承所受载荷和摆动频率(简称摆频)紧密相关。本文以载荷和摆频为试验因子,以磨损量为失效寿命评价指标进行研究。

选用GE10DEM型关节轴承,其结构如图2所示,基本参数见表1,其工况条件为应力20 MPa,摆动频率10 Hz。

图2 GE10DEM自润滑关节轴承结构示意图Fig.2 Structure diagram of GE10DEM self-lubrication spherical plain bearing

表1 GE10DEM自润滑关节轴承基本参数Tab.1 Basic parameters of GE10DEM self-lubrication spherical plain bearing

2 加速寿命试验概述

产品寿命随载荷、速度等的加大而缩短,因此,加速寿命试验能有效缩短试验时间,节约成本[8]。

依据施加应力水平的不同,可将加速寿命试验分为恒定应力试验、步进应力试验和序进应力试验[9]。加速寿命试验通常有以下几个基本特征:

1)在不同的加速应力水平作用下,要保证试样失效机理不发生改变。若在非常规因素(温度过高和压力过大等)影响下导致试样失效,则加速试验失去意义。

2)必须根据现有条件制定加速试验。加速试验理论和方法发展至今已渐趋完备,但工况不相同时试验方法也会受到限制,因此根据现有的试验能力在合理范围内制定试验方案尤为重要。

3)加速试验对象必须具有规律性。试样应保持其自身规律正常运行,否则加速试验将失去意义。

3 高频轻载自润滑关节轴承的加速寿命试验方法

基于加速寿命试验概述,结合高频轻载自润滑关节轴承特性,选取加速因子、加速应力、加速模型,制定高频轻载自润滑关节轴承的加速寿命试验方案。

3.1 加速应力的选择

高频轻载自润滑关节轴承作为直升机某些活动部件的组件,其寿命主要取决于轴承衬垫的磨损寿命。采用组合磨损计算方法,综合考虑自润滑关节轴承结构和工况特点,对比现有关节轴承的经验计算公式,选择符合高频轻载自润滑关节轴承工程应用实践的磨损失效模型[10],即

(1)

式中:L为摆次;H为自润滑关节轴承极限磨损量,mm;fc为自润滑关节轴承结构相关的参数;k为自润滑衬垫磨损系数,mm/N;P为当量载荷,N;f为自润滑关节轴承摆频,Hz;β为自润滑关节轴承摆角。

由(1)式可知,在确定关节轴承型号和外形尺寸后,增加关节轴承当量载荷P或摆频f均将缩短自润滑关节轴承寿命。由于该类型轴承在高频轻载条件下工作,轻载对关节轴承几何参数影响较小,不改变失效机理;而高频下衬垫易由摩擦导致热损伤,改变其失效机理,违背了加速试验准则。因此,选择当量载荷作为加速应力,试验中保持其他条件不变,以恒定应力为高频轻载自润滑关节轴承加速试验基础展开研究。

3.2 确定寿命分布

工程中,韦布尔分布常被用来描述零件的磨损寿命、疲劳寿命和使用寿命,高频轻载自润滑关节轴承寿命属于磨损寿命,所以可用韦布尔分布来阐述。产品寿命T的分布函数为

(2)

式中:m为形状参数(m>0);t为产品实际寿命;η为特征寿命(η>0)。

F(t)同样代表累积失效概率。

(3)

3.3 自润滑关节轴承的可靠度

常用累计失效寿命表示关节轴承的使用寿命,用可靠度描述关节轴承正常工作的概率,可靠度与失效率之间的关系为

R(t)+F(t)=1,

(4)

式中:R(t)为可靠度。

由(2)式可得高频轻载自润滑关节轴承可靠度为

(5)

3.4 寿命模型的简化

在确定自润滑关节轴承韦布尔分布后,采用(1)式为自润滑关节轴承寿命模型,对(2)式取对数可得

(6)

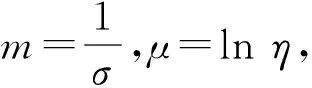

此时,令

(7)

式中:y为因变量;x为自变量;a为常数项系数;b为一次项系数。

则(6)式可变换为

y=bx+a。

(8)

3.5 平均秩次法

按试样失效时间由小到大排列,可得到1组数据,计算这组数据的中位秩,累计失效概率可由失效数据表示[11],即

(9)

式中:ni为在应力Si下的样本总数;j为试样失效时间由低到高排列的顺序号。

结合(7)式和(9)式可得

(10)

3.6 参数,的估计

(11)

用r表示变量xj,yj的线性相关度,

(12)

由(7),(8),(12)式可得

(13)

4 试验及数据处理

确定关节轴承最大加速应力水平的原则有2个,由JB/T 8565—2010《关节轴承 额定动载荷与寿命》可知,首先,试验载荷在轴承接触面的压力不能超过关节轴承允许的最大应力;其次,保证轴承在加速试验过程中失效机理不发生变化(关节轴承试验pv值不能超过最大试验pv值)。按摆频的高低,自润滑关节轴承可分为不大于10次/min的低速摆动和200~1 300次/min的高速摆动。按载荷的大小,自润滑关节轴承有重载和轻载之别:重载时要求轴承在达到极限磨损量前要承受超过250 MPa的载荷并保证连续摆动至少数千次无事故;轻载时要求轴承在达到极限磨损量前可承受不超过120 MPa的载荷[13]。对于高频轻载自润滑关节轴承,正常状态下载荷为S0=20 MPa,本试验选用2个加速应力水平,分别在50,80 MPa下以恒定频率10 Hz进行加速试验,当试样达到自润滑关节轴承的失效阈值(磨损量Df=0.218 mm)时,停止试验,将试样失效时间按平均秩次法排列后列入表2。

表2 2组恒定加速应力下产品的失效时间Tab.2 Product failure time under two groups of constant acceleration stress

根据(9)式和(11)式处理表2的数据,结果见表3。依据LSE原理,结合表3中的数据,进行直线拟合,其结果如图3所示。由图可知,在加速应力S1和S2作用下拟合出的曲线斜率反映趋势一致,即自润滑关节轴承在加速应力作用下失效机理并未发生改变,符合加速试验的基本假定。

表3 韦布尔分布经计算的试验数据Tab.3 Calculated test data of Weibull distribution

图3 数据拟合曲线Fig.3 Data fitting curve

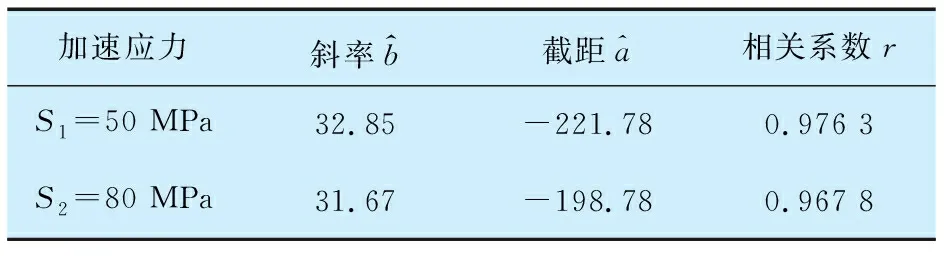

在加速应力S1和S2下得到的2条拟合直线的参数见表4。

表4 拟合曲线系数Tab.4 Fitting curve coefficients

根据表4可以看出试样在加速应力S1和S2下2条直线的相关系数接近1,表明高频轻载自润滑关节轴承寿命分布符合韦布尔分布。

结合图4和表4还可以看出,在加速应力S2下的数据点较S1下的拟合直线离散度大,表明随着应力的增大,自润滑关节轴承寿命愈发不稳定,即施加的加速应力越大,对高频轻载自润滑关节轴承运行的稳定性影响也越大。所以选择的加速应力要控制在合理的范围内,以免出现因超过许用应力而破坏失效机理,导致加速试验失去意义。

由韦布尔分布可得,自润滑关节轴承特征寿命ηi与所施加的加速应力Si之间满足逆幂律关系

(14)

式中:A和c均为正数。

利用上述统计得到加速试验下特征寿命与正常应力下特征寿命的比值,即加速因子τpi~p0。通过加速因子可建立加速方程,得到高频轻载自润滑关节轴承加速方法,即

(15)

式中:T0为产品在正常应力水平下的失效时间;Ti为产品在加速应力水平下的失效时间。

结合(15)式可得

(16)

对(16)式两边取对数可得

lnτpi~p0=clnSi-clnS0,

(17)

将求得的特征寿命代入(14)式可得

c=1.013,A=2.375×1013,

所以加速寿命试验方程为

lnτpi~p0=1.013lnSi-1.013lnS0,

(18)

故基准载荷S0下的特征寿命为

(19)

此时自润滑关节轴承的可靠度表达式为

(20)

当可靠度为90%时,可计算出高频轻载自润滑关节轴承的基本额定寿命L=1 983.24 h,符合使用寿命1 000 h以上的要求。

5 结束语

结合高频轻载自润滑关节轴承的特点,选取合适的寿命模型,并在此基础上提出了高频轻载自润滑关节轴承加速寿命试验方法。分别在50,80 MPa的加速应力下,对高频轻载自润滑关节轴承GE10DEM进行加速寿命试验,解决了关节轴承寿命预测问题,验证了高频轻载自润滑关节轴承加速寿命试验的可行性,使其寿命的评估效率大幅提高。

关节轴承受试验条件限制,样本数量较少,有待在后续试验过程中增加样本量,以进一步验证高频轻载自润滑关节轴承加速寿命试验方法的正确性和寿命评估的准确性。