直升机旋翼桨叶振动特性试验研究与仿真计算

孙卫兵 王宇奇

(中国直升机设计研究所,江西景德镇 333001)

0.引言

直升机的旋翼是升力的主要来源,而在运行工作中往往处于各种严酷的环境,例如前飞、后行过程中桨叶相对气流速度与桨毂中心旋转速度的差异,使得桨叶产生挥舞现象[1]。并且旋翼桨叶是在每一次的气动环境中工作,会在桨叶上产生频率为旋翼转速Ω整数倍的持续气动激振力[2],气动激振力频率与桨叶固有频率重合时,桨叶会发生共振现象,对直升机设计的稳定性和飞行人员的安全造成严重后果。为了使桨叶在运转时不产生过度的振动,设计时应考虑桨叶各阶固有频率避开工作时的激振频率。因而研究桨叶的固有特性是直升机动力学研究和结构设计的重要内容。

国内外关于旋翼桨叶固有特性的研究有采用力学分析建立运动微分方程的理论方法,如积分矩阵法、渐进法、三弯矩等。由于现在复合材料在桨叶设计中的广泛使用,其铺层、模压技术以及桨叶内部还有泡沫等填充物,使得结构较为复杂,使用理论方法较难实现对桨叶固有特性的计算[3-4]。所以试验与有限元仿真方法在桨叶固有特性研究中逐渐发展起来并得到了广泛应用。

本文采用试验与数值仿真的方法,研究了某直升机旋翼桨叶的固有特性。首先基于LMS数据采集系统,使用“锤击法”分别从垂向、侧向激励桨叶,采用加速度传感器拾取振动信号,进行了桨叶结构固支和“自由—自由”状态下的模态试验,获取了桨叶低阶固有频率、阻尼及振型。然后采用数值仿真方法基于有限元软件Abaqus对桨叶模型进行模态分析,针对结构特点运用壳单元与体单元相结合的方法进行网格划分。最后将试验结果与数值仿真结果对比分析,得到了某直升机旋翼桨叶的模态参数,为后续直升机动力学问题研究提供了分析依据。

1.试验研究

1.1 试验设计

为测量某型直升机旋翼桨叶在固支和“自由—自由”状态下的模态参数,搭建了试验平台,主要有支持装置、激振装置、数据采集系统等组成,各部分的作用分别为:

(1)固支状态时设计工装夹具将桨叶根部固定在承力墙上,夹具提供的刚度足够大,能够保证桨叶根部在试验过程中不会产生位移或转动。“自由—自由”状态时采用橡皮绳单点悬吊的方式,悬吊点为桨叶根部位置,根据桨叶质量配备橡皮绳,使试验飞机在弹性支持下刚体运动的频率小于2Hz[5]。(2)使用力锤激励桨叶,力锤为B&K公司生产,型号为MB MODAL,力锤头部配备了力传感器,用以记录试验时系统的输入信号。(3)ICP型加速度传感器用来测量桨叶加速度值的变化。(4)LMS数据采集系统用于存储系统输入的力信号和输出的加速度信号,并依此分析出桨叶模态参数。

1.2 试验原理

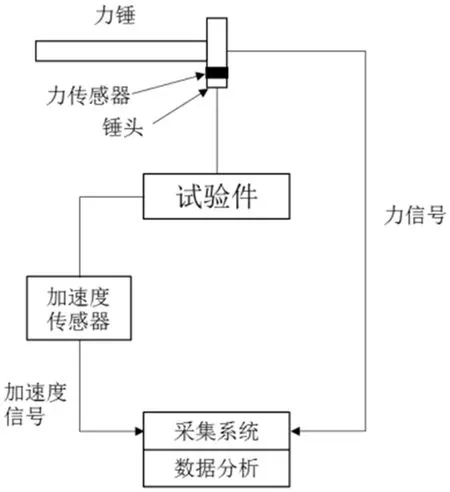

试验原理框图如图1所示。试验具体步骤为:(1)固支状态时将桨叶与试验夹具相连,在将夹具固定在承力墙上,“自由—自由”状态时将通过橡皮绳悬挂桨叶。(2)将力锤与加速度传感器以此通过数据传输线、转接头与LMS采集仪相应的通道连接,设置好采集参数、传感器量程以及锤头触发电平,建立桨叶几何模型。(3)使用力锤激励桨叶测点位置,记录加速度传感器和锤头力的数据,分析桨叶的模态参数。

图1 试验原理图

本次试验设计的固支状态的夹具如图2所示,在自由状态时中,使用一组2股的橡皮绳,单股橡皮绳直径为5mm,长度为0.8m,桨叶吊离地后,橡皮绳的伸长量约为0.32m,依据公式计算得出系统悬挂频率f=0.252Hz,小于2Hz,保证了试验要求的自由状态。

图2 夹具图

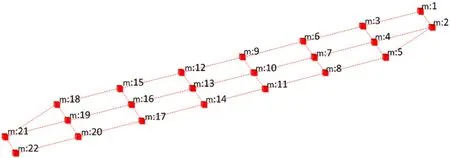

本次试验设置了22个测点,如图3所示,为了得到桨叶振型和减少试验过程中传感器附加质量的影响,采用移动力锤的方式激励,仅用一个加速度传感器采集振动信号,加速度传感器布置在桨叶尖端的测点1位置。测量带宽为0Hz~200Hz,谱线数为2048,频率分辨率为0.1Hz,每次测量取线性平均5次。

图3 桨叶模态试验测点布置图

1.3 试验结果

通过试验得到了固支状态和“自由—自由”状态下桨叶挥舞1~3阶、摆振1~2阶、扭转1阶的频率和阻尼,结果如表1所示。

表1 某直升机旋翼桨叶模态试验结果

2.有限元仿真

2.1 建模

在三维建模软件Catia中建立桨叶模型,再通过ANSA软件进行网格划分,最后导出模型到有限元软件ABAQUS中计算模态参数。由于桨叶结构主要由蒙皮和泡沫填充物组成,桨叶蒙皮为碳纤维,采用壳单元S4模拟,材料参数为E11=70GPa,E22=66GPa,G12=12GPa,µ12=0.3,ρ=1650 kg/m3[6];填充物采用体单元C3D8R模拟,材料参数为[6]E=0.3MPa,µ12=0.03,ρ=200 kg/m3,壳单元与体单元采用“Tie”连接。桨叶有限元模型如图4所示。桨叶有限元模型建立后,设置分析步,施加边界条件,最后提交计算。

图4 桨叶有限元模型

2.2 仿真结果

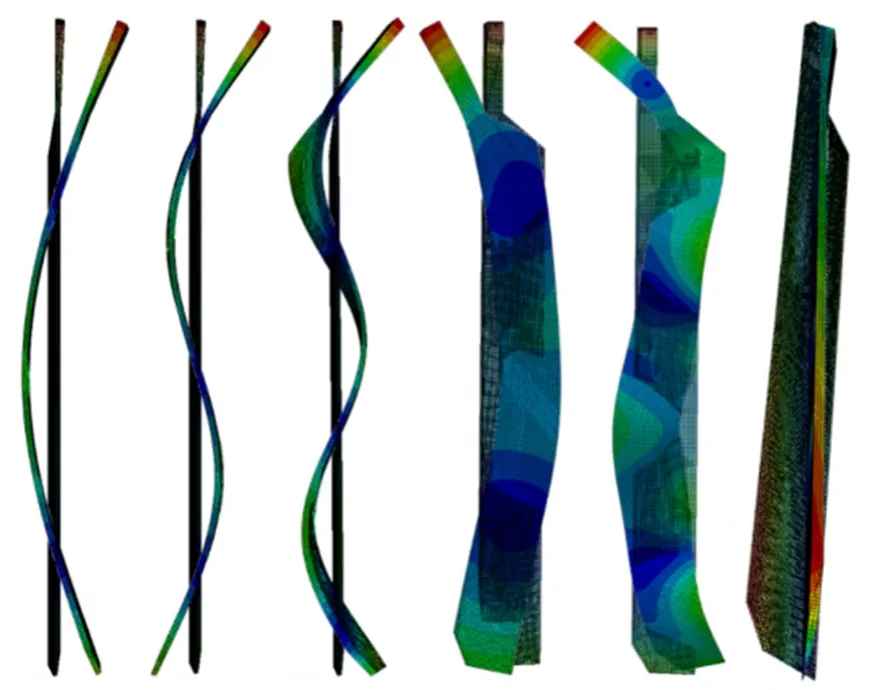

计算得到了桨叶固支状态和自由状态的挥舞1~3阶、摆振1~2阶、扭转1阶固有频率,并与模态试验结果进行了对比,如表2所示,模态振型如图5和图6所示。

表2 试验与有限元方法的桨叶固有频率对比表

图5 固支状态下桨叶振型

图6 自由状态下桨叶振型

由表2中的分析结果可知,桨叶固有频率有限元仿真值与试验值吻合较好,最大相对误差为7.61%。产生误差的原因可能是:(1)复合材料的力学特性具有一定的分散性,难以准确描述材料参数;(2)未考虑具体桨叶内部填充物与蒙皮的连接对桨叶固有特性的影响;(3)桨叶质量较轻,试验时粘接的加速度传感器产生的附加质量还是有影响;(4)有限元仿真时建立的桨叶模型进行了简化,与实际桨叶结构有一定差别。

3.结论

本文对某型直升机旋翼桨叶的固有特性进行了研究,采用了试验和有限元仿真方法得到了桨叶的挥舞1~3阶、摆振1~2阶、扭转1阶的模态参数,并将两种方法得到的固有频率进行了对比,最大相对误差在7.61%,并对误差产生的原因进行了分析,认为满足工程计算要求。研究结果为后续直升机动力学问题研究提供了依据,也为其他直升机桨叶模态研究作出了参考。