船用柴油/天然气双燃料发动机模式切换控制策略研究

宋恩哲 蒋中州 姚 崇 赵国锋

哈尔滨工程大学动力与能源工程学院,哈尔滨,150000

0 引言

目前世界面临能源短缺、环境愈加恶劣等问题,排放法规日趋严格,使得船舶行业对发动机的排放和经济性等有了更高的要求[1-2]。天然气以其清洁环保、储存丰富、经济实惠的特点广泛用于船用发动机[3-6]。船用柴油/天然气双燃料发动机是在柴油机基础上增加了天然气供给系统,为节约改造成本,可从进气道引入天然气,在混合器中与空气混合进入气缸[7]。柴油/天然气发动机的启动方式是纯柴油启动,在双燃料发动机运行过程中,低负荷工况下发动机每循环所需燃气量较少,燃气响应较慢,若仍使用燃气会导致各缸的不均匀性加剧,未燃碳氢排放恶化,甚至可能导致个别气缸失火[8]。相对而言,柴油是以缸内直喷的方式进入气缸的,响应较快,因此,柴油/天然气发动机在低负荷时仍使用纯柴油作为发动机燃料,在中、高负荷喷入少量柴油来引燃天然气。在双燃料发动机电控系统开发中,至关重要的环节就是实现纯柴油模式与双燃料模式之间的相互切换。切换过程要求实现平稳过渡,主要是抑制切换过程中的转速波动[9]。

目前国内外关于船用双燃料发动机的研究已经比较深入[10-12],但鲜有关于燃料模式切换控制的报道,或仅提及关于燃油至燃气模式切换,而船用柴油/天然气发动机在实际运行过程中,当面临环境恶劣(如大风大浪造成螺旋桨浮出海面)、天然气气源不足等突发情况时,需立即由双燃料模式自动切换回柴油模式,此过程极易造成转速大幅度波动[13]甚至停机,给船用发动机运行的安全性带来挑战。

本文针对船用柴油-天然气发动机燃料模式切换优化控制问题,研究了在转速闭环控制器基础上的燃料模式切换策略。首先,定义了燃料模式和切换条件,基于比例积分微分(proportion integration differentiation,PID)控制算法和燃烧热值设计了两种燃料分配方法。然后,根据发动机运行模式特性设计了燃料模式切换过程,并考虑燃气喷射延迟和进气延迟,优化了燃料切换策略。同时,基于发动机运行需求,设计了主动切换和被动切换两种燃料模式切换路径。最后,通过YC6K双燃料发动机台架实验来验证所设计的燃料模式切换策略的有效性和实用性。

1 燃料模式的定义与管理

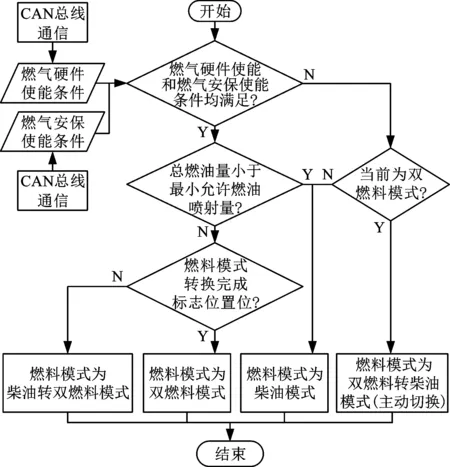

根据发动机转速和油量,采用状态字释放选择方式确定发动机燃料模式。如图1所示,定义了5种燃料模式:柴油模式、柴油转双燃料模式、双燃料模式、双燃料转柴油主动切换模式以及双燃料转柴油被动切换模式。其中,柴油模式下发动机运行燃料仅有柴油,通过缸内直喷方式喷入气缸做功;柴油转双燃料模式是指纯柴油燃料模式向柴油/天然气双燃料模式的过渡模式;针对发动机运行的不同需求,双燃料转柴油过程设计为主动切换和被动切换两种模式。主动切换为常规切换模式,其触发条件为可预见式条件,如手动开关、燃气条件不足等。该模式下系统遵循一定规律切换至柴油模式,其要求为平稳柔和切换。被动切换为特殊切换模式,其触发条件为不可预见式条件,其目的是为了保障发动机运行安全。当发动机处于特殊瞬态工况(如突卸负载导致扭矩条件不足)时,运行模式将自动切换至柴油模式,其要求为快速切换。

图1 燃料模式定义的切换管理Fig.1 Switch management defined by fuel mode

各模式转换触发条件如下:a.发动机运行条件使能、燃气使能以及燃气硬件条件使能;b.发动机运行条件失效、燃气条件失效或燃气硬件条件失效;c.柴油转双燃料模式完成标志位置位;d.天然气压力异常或者燃气硬件失效;e.发动机工况条件失效(扭矩条件不满足);f.双燃料转柴油被动切换完成;g.双燃料转柴油主动切换完成。

图2为燃料模式管理框图,燃气管理下的燃气硬件使能条件与燃气安保使能条件均由上位机通过控制器局域网络(controller area network,CAN)传输给发动机控制系统。如果燃气硬件使能条件与燃气安保使能条件均有效,则判断当前总燃油量是否小于最小允许燃油喷射量,若是,则进入柴油模式;否则进一步判断燃料模式转换完成标志位是否置位,若置位,则燃料模式为双燃料模式,否则为柴油转双燃料模式。如果燃气硬件使能条件与燃气安保使能条件之一不满足,则判断当前是否为双燃料模式,若是,则为双燃料转柴油模式,否则为柴油模式。

图2 燃料模式管理框图Fig.2 Fuel mode management block diagram

本文研究对象为船用发动机,整机控制系统以转速闭环控制为核心,所设计的燃料模式切换控制策略也是以转速闭环为前提的。根据牛顿第二定律,双燃料发动机转速动态方程为[14]

(1)

其中,ωe为曲轴角速度;J为系统转动惯量;Tf和TL分别为摩擦扭矩和负载扭矩;Te为燃烧输出扭矩,根据两种燃料燃烧放热计算得到:

(2)

其中,η为燃烧效率,可通过实验测量得到;Ldies为柴油低位热值;mfcyc为柴油循环喷射量;LNG为天然气低位热值;mgcyc为天然气循环喷射量。MPID为实际总燃烧量输出值,由目标转速和实际转速的差值以及差值的变化率经过PID计算得到,转速闭环控制整体流程如图3所示。

图3 转速闭环控制整体流程Fig.3 The overall process of speed closed-loop control

由式(2)可得,转速闭环控制器输出为两种燃料燃烧总热量。为了确保发动机运行和模式切换平稳,本文设计了基于燃烧当量的燃料分配策略。当发动机处于柴油模式时,天然气喷射量为0,仅喷射柴油,其喷射量mfcyc=MPID/Ldies。当发动机处于双燃料模式时,柴油喷射量为引燃柴油量m′,通过预先设定的参数图谱(MAP图)确定。该模式下天然气喷射量可通过燃料燃烧能量关系计算:

mgcyc=(MPID-Ldiesm′)/LNG

综上,燃料分配策略如图4所示,两种模式下的燃料分配计算公式如下:

(3)

图4 燃料分配策略Fig.4 Fuel allocation strategy

船用双燃料发动机运行控制难点是实现柴油模式和双燃料模式的快速、平稳、安全的切换。由于天然气喷射为进气管喷射,存在燃料延迟,导致切换过程转速波动大、时间长以及超调量大等问题。针对这一问题,本文设计了一种基于规则的燃料模式切换策略,引入燃气延迟补偿系数,提升发动机模式切换过程中的运行性能。后文对不同模式之间的切换策略进行分析。

1.1 柴油转双燃料模式

柴油转双燃料模式是发动机由柴油模式切换至双燃料模式的一种过渡模式。由于柴油是缸内直喷方式,天然气的供气方式是进气总管单点喷射,导致天然气供给滞后。如果柴油模式直接切换双燃料模式,发动机瞬时转速将较大幅度下降后又大幅度超调,经过多次振荡后逐步趋于稳定,转速波动不利于发动机控制[15-16]。因此,燃油至燃气模式的切换采用倒逼控制,如图5所示,在柴油转双燃料模式的转换过程中,燃气喷射量按步长增加,使得发动机转速升高,此时由于发动机转速闭环,导致PID计算油量逐渐减小,当PID计算油量等于特定引燃油量时,柴油转双燃料模式标志位置位,燃料模式转换完成。

图5 柴油转双燃料模式示意图Fig.5 Schematic diagram of diesel to dual fuel mode

柴油转双燃料模式切换控制框图见图6,转换过程中燃料量的计算公式分别为

q0=q0MAP(naim,Ttorq)

(4)

(5)

(6)

其中,naim为目标转速;Ttorq为燃料扭矩;q0为基础引燃油量,根据目标转速和燃料扭矩查MAP确定,该MAP由实验标定确定;qPID_dies为PID计算扭矩的转化油量;qdies为最终柴油喷射量;Δg为增加步长;ηind(x)为x时刻指示热效率;qgas(x)为x时刻燃气喷射量,当qPID_dies≤q0时,qgas(x)根据x时刻的燃料扭矩和指示热效率查MAP确定,该MAP由实验标定确定。

图6 柴油转双燃料模式切换控制框图Fig.6 Diesel to dual fuel mode switch control block diagram

1.2 双燃料模式转柴油模式

双燃料模式切换至柴油模式可在任意负载下完成,根据双燃料转柴油触发条件的不同可分为主动切换和被动切换。

对于主动切换,当满足以下条件均会触发主动切换:燃气安保条件未使能、燃气压力低于450 kPa以及柴油模式开关使能。基于本文所设计的控制策略,控制器依据发动机转速、扭矩和进气总管体积求出最长延迟时间,通过延迟时间修正系数计算出最终的延迟时间。为降低发动机的转速波动,在切换最初几个循环内依然使用引燃油量来消耗掉进气管内的残余天然气,延迟之后需求扭矩仅由柴油提供,计算公式如下:

(7)

(8)

式中,v为切换时刻;qgas为最终燃气喷射量,当t 对于被动切换,是由发动机负荷突卸导致无法正常在双燃料模式下运行,进而使燃气量减为0,发动机由双燃料模式切换至燃油模式。为了保证发动机由双燃料模式切换至燃油模式时的稳定运行,需要对主动切换和被动切换实施不同的控制策略,具体切换控制策略如图7所示。 图7 双燃料模式转柴油模式切换控制策略Fig.7 Control strategy for switching from dual fuel mode to diesel mode 燃气使能条件需要综合判断燃气模式开关状态、发动机转速条件、燃气压力条件。当满足上述条件时燃气喷射条件使能,发动机运行模式由柴油模式变为柴油转双燃料模式。燃气使能条件框图见图8。 船用发动机操作模式一般分为机旁模式和远程模式,燃气开关状态综合处理函数需要根据发动机操作模式选择,避免在操作模式变化过程中由机旁燃气开关状态和远程燃气开关状态不一致导致的燃料模式误切换。燃气模式开关状态为了防止开机之前为使能状态,需要根据历史状态综合判断。燃气开关状态处理函数程序框图见图9。 图8 燃气使能条件框图Fig.8 Block diagram of gas enabling conditions 图9 燃气开关状态处理函数程序框图Fig.9 The block diagram of the gas switch state processing function 当天然气气源不足或天然气供给管路出现泄漏造成燃气压力过低时,会造成相同燃气喷射量时燃气喷射阀开启时间过长,影响燃气喷射阀的正常工作,严重时甚至会损坏燃气喷射阀。 燃气压力条件采用迟滞控制,当天然气气轨压力大于450 kPa时将燃气压力条件置位,小于400 kPa时将燃气压力条件清零,燃气压力条件清零要滞后燃气压力条件置位50 kPa,在燃气压力条件变化之间设置缓冲区间,防止因较小燃气压力波动导致频繁进入或退出双燃料模式。 本文使用玉柴公司生产的 YC6K 高压共轨船用微量柴油引燃天然气发动机(micro pilot induced ignition dual fuel engine,MPII-DFE)进行台架实验,高压共轨燃油喷射系统是 MPII-DFE 的核心。高压共轨燃油喷射系统负责双燃料模式下的引燃柴油喷射,由4个安装在气轨上的HANA2200燃气喷射阀来控制燃气喷射量。发动机主要技术参数见表1,YC6K双燃料发动机实验台架的总体构成如图10所示。 燃料模式管理中确认燃气条件使能后,发动机燃料模式进入柴油转双燃料模式,发动机燃用燃料发生变化。在此过程中燃气喷射量按步长0.1 mg增加,由于发动机转速闭环,所需求的当量燃料固定不变,势必造成PID计算油量减小,实现了切入双燃料过程中增加燃气减少燃油的目的。 表1 发动机主要技术参数Tab.1 Main specifications of diesel engine 图10 YC6K双燃料发动机实验台架Fig.10 YC6K dual-fuel engine test bench 实验设计了800 r/min-400 N·m时燃油转燃气过程,实验结果如图11所示,转速波动率为2.8%,切换时间为42 s。 图11 800 r/min-400 N·m柴油转双燃料倒逼模式Fig.11 800 r/min-400 N·m diesel to dual-fuel reverse mode 发动机双燃料模式至纯柴油模式的切换可在任意负荷下完成,发动机由双燃料模式向柴油模式转换应干脆利落,缩短切换时间。若按照减少燃气喷射量倒逼燃油喷射量增大的模式,这种模式切换时间冗长,在发动机出现异常情况时,切换未完成就会导致发动机停机。 实验设计了1000 r/min-694 N·m工况下双燃料转柴油模式倒逼切换。如图12所示,由于燃气供给系统的滞后性,倒逼模式造成转速大幅度波动,转速波动率为7.5%,严重影响发动机运行的平稳性,切换时间为52 s,远远不能满足控制系统对紧急状况的响应,并且切换时间会随负荷的增大而延长。 图12 1 000 r/min-694 N·m双燃料转柴油倒逼模式Fig.12 1 000 r/min-694 N·m dual fuel to diesel reverse mode 为了解决发动机在双燃料模式切换至柴油模式过程中转速的不稳定性以及缩短燃料模式切换的时间,本文将切换过程分为主动切换与被动切换。 主动切换策略:发动机在双燃料模式下运行,当驾驶人意图改变,或是燃气安保条件不使能的情况下,发动机由双燃料模式向柴油模式切换,此为主动切换。在主动切换过程中,如果在停止燃气喷射的同时增加柴油喷射量,由于燃气供给系统的滞后性,停留在进气总管的天然气进入气缸后被更多的柴油引燃,发动机瞬时转速将大幅度超调后又大幅度下降,经过多次振荡后趋于平稳,转速波动不利于发动机控制。本文的控制策略是采用延迟时间在切换的最初几个循环内仍使用引燃油量消耗掉进气总管中的天然气以减少转速波动,延迟时间是转速与天然气进气流量的函数。实验设计了945 r/min-644 N·m加100 ms延迟时间与无延迟时间对比,1200 r/min-644 N·m无延迟时间、100 ms延迟时间、200 ms延迟时间对比。实验结果如图13、图14所示。在双燃料转柴油模式主动切换过程中,采用延迟时间后转速945 r/min与1200 r/min的变化趋势相同,故仅分析1200 r/min转速波动原因,对于945 r/min不再赘述。 在无延迟时间实验中,停止燃气喷射的同时增大柴油喷射量,由于进气总管内仍存在部分天然气,进入气缸被柴油引燃后导致转速超调后下降,最后趋于稳定,转速波动率为4.5%,切换时间为1.7 s。在100 ms延迟时间实验中,停止燃气喷射后延迟100 ms增大柴油喷射量,该时间内继续以引燃柴油喷射量消耗掉进气总管的天然气,然后增加柴油喷射量以维持转速的稳定,转速波动率为2.67%,切换时间为2.9 s。在200 ms延迟时间实验中,由于延迟时间过长,导致进气总管内天然气已经被消耗殆尽而柴油喷射量等于引燃油量,不足以维持发动机继续在该工况下运行造成的发动机瞬时转速下降,增加柴油喷射量后发动机恢复目标转速下工作,转速波动率为4.8%,切换时间为2.5 s。 (a)无延迟时间 (b)100 ms延迟时间图13 945 r/min-644 N·m双燃料转柴油模式主动切换Fig.13 945 r/min-644 N·m dual fuel to diesel mode active switch (a)无延迟时间 (b)100 ms延迟时间 (c)200 ms延迟时间图14 1200 r/min-644 N·m双燃料转柴油模式主动切换Fig.14 1200 r/min-644 N·m dual fuel to diesel mode active switching 被动切换策略:发动机在双燃料模式下发生负荷突卸,如因大风大浪造成螺旋桨浮出海面,发动机瞬时转速超调,PID计算油量下降,导致燃气喷射量减为0,此时发动机不适合在双燃料模式下继续工作,发动机由双燃料模式自动切回柴油模式,此为被动切换。被动切换模式下为保持发动机工作的稳定性,需要进行控制量连续性计算。实验设计了845 r/min-400 N·m、900 r/min-644 N·m、1200 r/min-644 N·m双燃料转柴油模式被动切换,如图15所示,实验结果表明,845 r/min-400 N·m时转速波动率为4.97%,稳定时间为4.7 s,900 r/min-644 N·m时转速波动率为6.4%,稳定时间为2.9 s,1200 r/min-644 N·m 时转速波动率为4.1%,稳定时间为6.1 s。 (a)845 r/min-400 N·m突卸负荷 (b)900 r/min-644 N·m突卸负荷 (c)1200 r/min-644 N·m突卸负荷图15 双燃料转柴油模式被动切换Fig.15 Passive switching of dual fuel to diesel mode 本文根据船用双燃料发动机的特点,针对现有燃料模式切换方法的不足,开发控制策略并进行燃料模式切换控制软件的设计,在发动机上进行了验证,达到了预期目的,证实了控制策略与逻辑的正确性。 柴油至双燃料模式采用倒逼控制能实现发动机转速的平稳运行,双燃料至柴油模式分为主动控制与被动控制。主动控制可以通过延迟增加燃油喷射量来实现发动机燃料模式快速、平稳的切换,被动控制可实现发动机转速波动的快速抑制。由实验比较可知在双燃料转柴油模式下,采用主动与被动切换方法比采用倒逼控制转速波动率更小,稳定时间大幅缩短,提高了发动机安全稳定运行的能力。

2 燃气使能条件管理

2.1 双燃料模式转柴油模式燃气压力条件

2.2 燃气压力条件

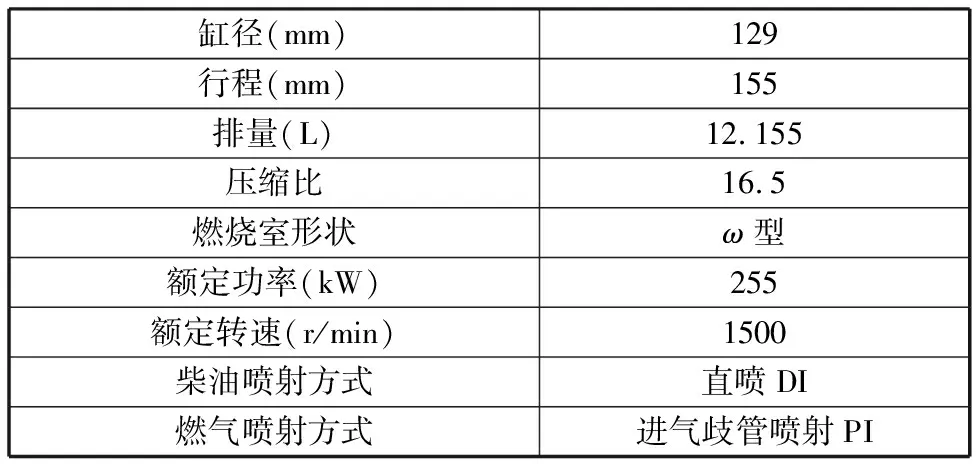

3 燃料模式切换控制实验

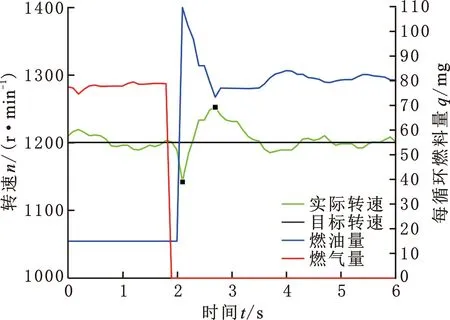

3.1 柴油模式至双燃料模式

3.2 双燃料转柴油模式

4 结论