回收船舶柴油机余热的有机朗肯循环系统热力学性能比较分析

罗文华 陈 武 蒋爱国 田 镇

上海海事大学商船学院,上海,201306

0 引言

当前,柴油机仍是船舶推进动力装置的主要类型,二冲程柴油机热效率接近50%,是目前所有热机中效率最高的[1],但其中仍有一半以上的能量未被有效利用,以热能的形式排入环境之中。因此,对船舶柴油机余热进行回收利用可以有效提高柴油机能量利用率,促进船舶节能。在众多用于回收中低温品位余热的技术中,有机朗肯循环(organic Rankine cycle,ORC)被认为是最具有应用前景的方法之一[2],其结构简单,运行可靠,效率较高,适用于船舶柴油机余热不同温度品位的能量分布特性,近年来众多学者对此进行了广泛研究。

回收船舶柴油机余热方面的研究通常会对船舶柴油机排烟余热、缸套冷却水余热、增压空气冷却余热及润滑油冷却余热的一种或多种进行回收。YANG[3]采用超临界ORC对柴油机排烟余热进行回收,使用柴油机缸套冷却水余热、增压空气冷却余热及润滑油冷却余热对工质进行预热,对比了6种不同工质后,推荐系统选用R236fa工质。YANG等[4]构建了一种同时回收柴油机排烟和缸套冷却水余热的改进ORC系统,R245fa工质经由缸套冷却水加热蒸发后被导入设在柴油机烟道中的过热器,再利用高温排烟将工质直接加热至过热状态,最后送入膨胀机做功,分析结果表明,改进后ORC系统的热效率可提高6%。KALIKATZARAKIS等[5]用蒸发器替换传统中央冷却系中的空冷器,构建了ORC系统,以对增压空气冷却余热进行回收利用,结合某船的船用二冲程柴油机(MCR功率为72 240 kW)的运行状况及部分负荷下余热的数量和温度,对所构建的3种形式(基础式、回热式、复叠式)ORC系统的运行经济性进行分析比较。FAISAL等[6]对回收某船舶柴油机(MCR功率为1.5 MW)缸套冷却水废热的基础形式的ORC系统进行分析与工质筛选,发现当采用R245fa工质时,系统的净功输出达125 kW,热效率可达6.2%。

上述研究对船舶柴油机排烟余热回收时,通常将蒸发器直接布置在船舶柴油机烟道中,造成柴油机排气背压升高,并且增加了系统维护成本。本文所研究的ORC系统则是通过利用船舶自身配置的废气锅炉所产生的高温水蒸气作为系统的热源,从而实现对排烟余热的间接进一步回收,以期提升ORC系统的可靠性及降低对船舶柴油机性能所造成的影响。基于系统热力学模型,利用Simulink分别对基础ORC系统、带回热器ORC系统、带预热器ORC系统、独立双循环ORC系统及带回热器独立双循环ORC系统进行建模仿真,运用系统的仿真模型对以上不同结构形式的回收船舶柴油机排烟余热和缸套冷却水余热的ORC系统的性能进行研究,对比分析不同改进结构形式的系统对基础ORC系统在性能上的提升效果。

1 ORC系统

1.1 基础ORC系统构成

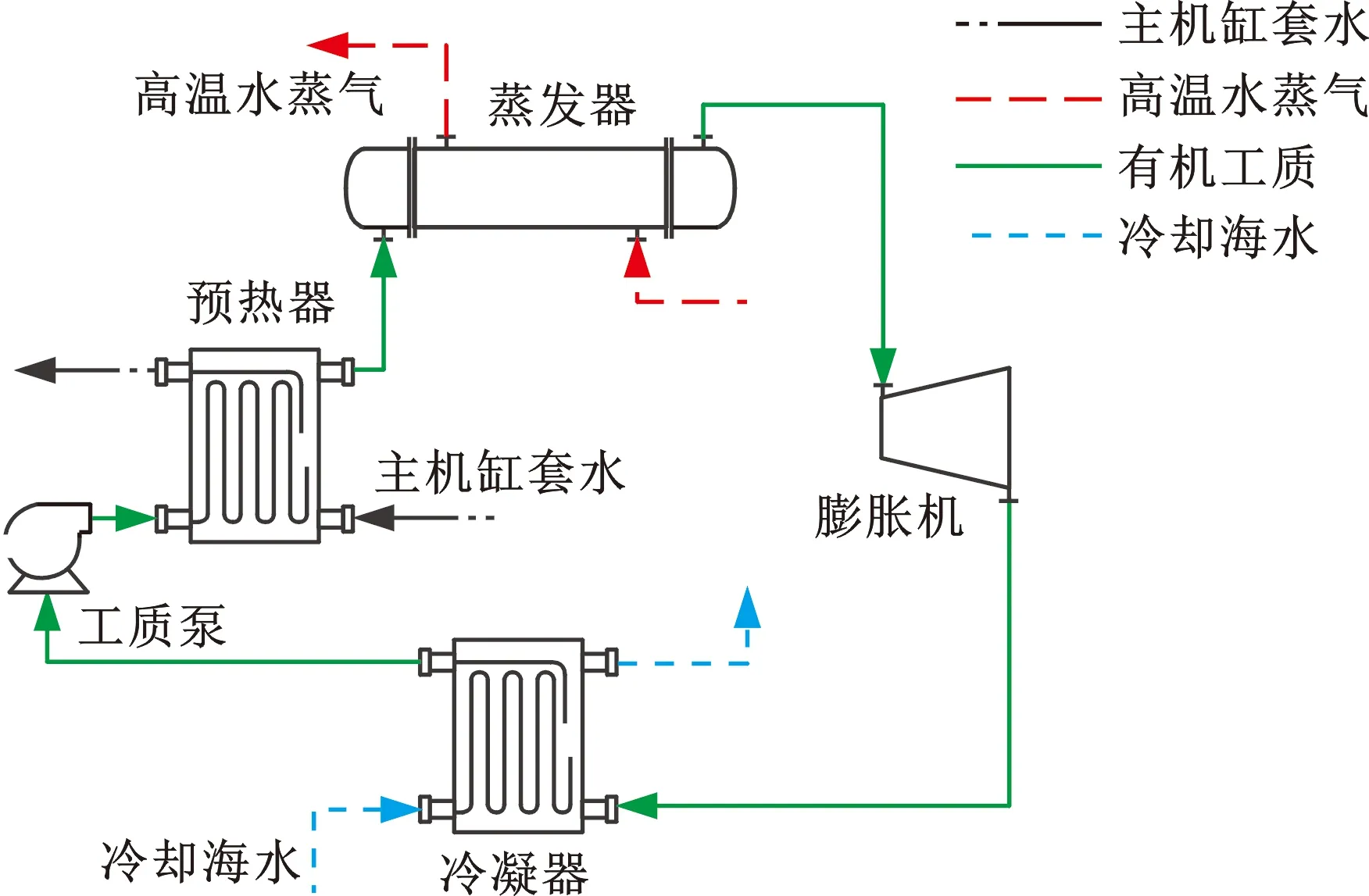

利用高温水蒸气作为系统热源以间接回收船舶柴油机排烟余热的基础ORC系统的结构组成和T-S图分别见图1和图2;系统主要部件包括工质泵、蒸发器、膨胀机及冷凝器,系统利用船舶废气锅炉所产生的高温水蒸气作为热源,采用舷外海水作为冷源;冷凝器中低压过冷液态工质经由工质泵加压成高压过冷工质,进入蒸发器中吸收热源热量从而蒸发,产生饱和或过热的工质蒸气被引入膨胀机进行膨胀做功,工质完成做功后进入冷凝器中与冷却海水完成热交换,变成过冷液态工质后被吸入工质泵,开始下一轮循环。

图1 基础ORC系统组成示意图Fig.1 Diagram of basic system

图2 ORC系统T-S图Fig.2 T-S Diagram of ORC system

1.2 系统参数

本文进行余热回收的对象为沪东重工生产的某型号船用柴油机,根据该柴油机烟气中气体组成成分,利用REFPROP软件可计算烟气质量热容约为1.1 kJ/(kg·K)。然后根据烟气在废气锅炉中进出口温度和质量流量,可计算出烟气中可资回收的余热量;同理,可计算缸套冷却水中可资回收的余热量。船舶柴油机排烟余热利用废气锅炉进行间接利用,既降低了ORC系统对柴油机性能的影响,又保证了ORC系统热源的稳定性。为防止烟气中的氮硫氧化物形成酸液,烟气在锅炉出口温度设定为378.15 K。通过废气锅炉,船舶柴油机排烟余热中的热量转移至高温水蒸气中,可通过控制高温水蒸气的质量流量,从而控制高温水蒸气的温度,实现不同热源温度对ORC系统性能影响的研究。船舶柴油机在设计工况下的主要参数[7]及高温水蒸气相关参数见表1,基础ORC系统的设计参数见表2。

表1 船舶柴油机参数Tab.1 Parameters of ship diesel engine

表2 ORC系统设计参数Tab.2 Parameters of ORC system design

2 系统仿真模型及验证

2.1 系统仿真模型

利用Simulink对系统进行热力学建模时作以下假设:①系统处于稳态工况;②工质在管路中压力保持不变;③忽略系统各设备及管路中换热损失。ORC系统温熵T-S图见图2,过程1-2为工质在工质泵中增压,工质泵消耗泵功为Wpump,其计算公式如下:

(1)

其中,h2s表示工质经工质泵等熵压缩时出口焓值;ηpump表示工质泵的等熵效率。qm,ref表示系统工质质量流量,计算公式如下:

(2)

其中,Qvap表示高温水蒸气中所包含的热量,其计算公式如下:

Qvap=Qtotηg

(3)

式中,Qtot为柴油机烟气中包含的热量;ηg为烟气锅炉的热效率。

高温水蒸气质量流量计算公式如下:

qm,v=Qvap/γ

(4)

式中,γ为水在对应压力下的汽化潜热。

过程2-4为增压后的工质进入蒸发器吸收高温水蒸气的热量蒸发产生饱和工质蒸气,蒸发器换热量计算公式如下:

Qe=qm,ref(h4-h2)

(5)

过程4-5为蒸发器中产生的饱和工质蒸气进入膨胀机中膨胀做功,过程中产生的膨胀功为Wexp,其计算公式如下:

Wexp=qm,ref(h4-h5)=qm,ref(h4-h5s)ηexp

(6)

式中,h5s为工质在膨胀机中等熵膨胀时出口工质焓值;ηexp为膨胀机等熵效率。

过程5-1表示在膨胀机中做功之后的工质进入冷凝器中与冷却水换热,冷凝成过冷液体,冷凝器中换热量计算公式如下:

Qc=qm,ref(h5-h1)

(7)

吸收热量Qc所需冷却水质量流量为qm,w,其计算公式如下:

(8)

式中,cpw为冷却水的定压质量热容,其定性温度为冷却水进出口温度平均值;Twin、Twout分别为冷却水进出口温度。

系统完成一个循环过程可获得的系统净输出功为Wnet,其计算公式如下:

Wnet=Wexp-Wpump

(9)

系统热效率计算公式如下:

(10)

对于带预热器的ORC系统,系统利用缸套冷却水作为热源,预热进入蒸发器之前的工质,所以在计算系统热效率时,系统消耗总热量需加上预热器中换热量Qpr,计算公式如下:

(11)

对于带回热器的ORC系统,系统通过回热器回收膨胀机出口工质余热,不额外消耗热源,所以在计算系统热效率时未将回热器中吸热量包含在消耗总热量之中,故计算公式仍采用式(10)。

2.2 模型验证

利用SONG等[7]提出的系统参数及实验数据对本文建立的ORC系统仿真模型进行验证。将本文模型设定为以柴油机排烟作为热源,烟气进出口温度分别为300 ℃和105 ℃,冷凝温度设定为38 ℃,仿真考察系统的相关性能。本文模型的仿真结果与文献[7]结果对照见表3,对使用环己烷、苯和甲苯三种不同工质时系统的参数及性能包括蒸发温度、工质流量、系统净输出功及系统热效率分别进行对比,最大相对误差为4.84%,最小相对误差为0.04%,误差在允许范围之内,仿真模型的合理性得到有效验证。

3 系统工质选择

在不同热源条件下,工质的选择对ORC系统性能的影响很大。通常,可根据工质饱和蒸汽线斜率的大小将工质分为干工质(dT/dS>0)、等熵工质(dT/dS=∞)及湿工质(dT/dS<0)。学者们针对不同ORC系统选择适用的工质进行过很多研究。LI等[8]和WANG等[9]指出选取合适的工质是提高ORC系统性能的核心要素,工质的筛选还必须同时考虑热源的类型和温度品位以及安全性、环保性和经济性要求等。MIAO等[10]指出工质临界温度和热源进口温度对ORC系统的效率有很大影响。HAERVIG等[11]认为工质最佳的临界温度应高于热源进口温度30~50 K。HE等[12]根据热流媒介是否进行循环利用对热源进行分类,提出适用不同类型热源的ORC系统工质的选取标准,指出,对于直接排放热流媒介的热源进行回收利用的ORC系统,应该以净功输出为评价指标,选用高比热低汽化潜热的工质。综上,本文构建的ORC系统选择的候选工质热物性参数见表4。

表3 模型验证对照结果Tab.3 Results of model validation

表4 回收船舶柴油机余热ORC系统候选工质物性参数Tab.4 Property of alternative fluids for ORC system of waste heat recovery of ship diesel engine

4 基础ORC系统性能分析

本文所考察的柴油机的排烟质量流量为1.983 kg/s,其排烟温度为573.15 K,为避免烟气中的氮硫氧化物液化形成酸液腐蚀管道,需保证锅炉出口烟气温度高于酸的露点温度,故将出口烟气温度设为373.15 K。基础ORC系统的热源采用船舶现有的废气锅炉所产生的高温水蒸气,从而实现对柴油机排烟余热的间接回收利用。以系统净输出功作为系统性能的评价指标,以期通过ORC系统获得最大系统净输出功。回收柴油机排烟余热的基础ORC系统首先分别选择R245fa、R245ca、R365mfc、R123及R600候选工质进行性能对比分析。

基础ORC系统仿真结果如图3所示,其中包括ORC系统蒸发温度、工质质量流量、系统净输出功及系统热效率随高温水蒸气温度变化的关系。图3a表明,系统工质蒸发温度随高温水蒸气温度增加而增加,其中R600的蒸发温度最高,R365mfc蒸发温度最低。图3b表明,系统工质质量流量随高温水蒸气温度增加而减少,其中R123工质质量流量最大,R600工质质量流量最小。当系统蒸发温度增加时,系统蒸发压力相应增大,在冷凝压力固定时,工质在膨胀机中膨胀比增大,单位质量工质可输出功率增加。系统净输出功与单位质量工质输出功率和工质质量流量正相关,但两者随高温水蒸气温度增加变化趋势相反,所以无法直接判断系统净输出功与高温水蒸气温度的变化关系。图3c表明,系统净输出功随高温水蒸气温度的增加而增加,说明对于所选5种工质,随着高温水蒸气温度升高,单位工质输出功率增加对系统净输出功的变化起主导作用。其中,使用R245fa工质时系统净输出功最大为49.83 kW,使用R365mfc工质时最小。图3d表明,系统热效率随高温水蒸气温度增加而增加。当柴油机排烟余热锅炉的烟气进出口温度固定时,系统回收的热源热量值固定,系统热效率仅与系统净输出功有关,故系统热效率变化与系统净输出功变化相同。使用R245fa工质时系统热效率最高为13.47%,使用R365mfc工质时最低。由于船舶设备的安全要求,所采用工质需同时满足不易燃、不易爆要求。经综合考虑系统的净输出功、热效率以及安全性要求,选用R245fa作为基础ORC系统的工质。

5 不同结构形式的对比分析

5.1 系统结构

(a) 蒸发温度与高温水蒸气温度关系 (b) 工质质量流量与高温水蒸气温度关系

(c) 系统净输出功与高温水蒸气温度关系 (d) 系统热效率与高温水蒸气温度关系图3 基础ORC系统性能参数与高温水蒸气温度关系Fig.3 Basic ORC system performance parameters and vapor temperature

为进一步考察不同系统结构形式对柴油机余热回收效果的改进,本文以采用R245fa的基础ORC系统为比较基准,对经改进后的4种不同结构形式的ORC系统即带回热器ORC系统、带预热器ORC系统、独立双循环ORC系统、带回热器独立双循环ORC系统的性能进行对比分析。带回热器的ORC系统通过在基础ORC系统蒸发器前增加布置回热器以利用系统膨胀机出口工质的废热,提高蒸发器入口处工质焓值,系统结构组成如图4所示。带预热器的ORC系统通过在基础ORC系统的蒸发器前增加布置预热器以同时回收柴油机缸套水余热,提高蒸发器入口处工质的焓值,系统结构组成如图5所示。独立双循环ORC系统包括两个独立的ORC子系统,即回收柴油机排烟余热的基础ORC系统以及另增一个独立的相同形式的ORC子系统以同时回收柴油机缸套冷却水余热。带回热器的独立双循环ORC系统则是在独立双循环ORC系统中增加一个回热器,以利用基础ORC系统中膨胀机出口工质的废热。

图4 带回热器ORC系统组成示意图Fig.4 Diagram of ORC system with regenerator

图5 带预热器ORC系统组成示意图Fig.5 Diagram of ORC system with preheater

5.2 性能对比

回收船舶柴油机余热的5种不同结构形式的ORC系统可获得的系统净输出功如图6所示。结果表明5种形式的系统的净输出功均随着高温水蒸气温度的升高而增加。其中,回收柴油机排烟余热的基础ORC系统可获得净输出功最少,其最大值为49.83 kW;带回热器独立双循环ORC系统可获得的净输出功最大,其最大值为65.25 kW;独立双循环ORC系统可获得最大净输出功为60.6 kW;带预热器ORC系统可获得净输出功最大值为58.88 kW,仅比独立双循环ORC系统减少1.72 kW,降低了2.8%,且当高温水蒸气温度低于433.15 K时,带预热器ORC系统可获得的净输出功反而高于独立双循环ORC系统。带回热器ORC系统未对柴油机缸套水余热进行回收,因此可获得系统净输出功较低,最大值为54.48 kW,比带预热器ORC系统减少4.4 kW,降低了7.4%。

图6 不同结构ORC系统净输出功Fig.6 Net output power diagram of ORC system with different structures

经改进后的4种不同结构形式的ORC系统,与作为比较基准的基础ORC系统,对系统净输出功的提升效果对比如图7所示。结果表明,带回热器ORC系统和带回热器独立双循环ORC系统对基础ORC系统的净输出功提升量随高温水蒸气温度的升高均呈现增加趋势,说明高温水蒸气温度的升高对带回热器ORC系统和带回热器独立双循环ORC系统的性能提升影响大于对基础ORC系统性能的提升影响;而带预热器ORC系统对基础ORC系统净输出功的提升量随着高温水蒸气(热源)温度升高呈减少趋势,说明高温水蒸气温度升高对基础ORC系统性能提升的影响大于对带预热器ORC系统性能提升的影响。其中,带回热器双循环ORC系统因同时回收了柴油机排烟余热、柴油机缸套水余热和膨胀机出口工质废热,对基础ORC系统性能提升效果最大,最大提升值为15.42 kW,升幅达30.9%,但其缺点在于同时包含两个独立系统和增加一个回热器,系统复杂,占用空间大,投入成本高,在船舶上应用的优势受限。独立双循环ORC系统对基础ORC系统的净输出功的提升量有所降低,最大值为10.77 kW,虽然由于不加设回热器,在一定程度上降低了系统的复杂程度,但成本仍较高。当高温水蒸气温度较低(低于433.15K)时,带预热器ORC系统对基础ORC系统性能提升优于独立双循环ORC系统,其最大提升量为11.7 kW;当高温水蒸气温度较高(高于433.15 K)时,带预热器ORC系统对基础ORC系统性能的提升稍差于独立双循环ORC系统,最小提升量仍可达9.05 kW。带回热器ORC系统由于未对柴油机缸套冷却水余热进行回收,故对基础ORC系统净输出功提升较少,最大提升量仅为4.65 kW。

图7 不同形式系统净输出功提升量关系Fig.7 Net output power increase of ORC system with different structures

6 结论

(1)基础ORC系统应选用R245fa作为系统的工质,以实现对柴油机排烟余热的间接回收利用,系统可获得最大净输出功为49.83 kW,热效率达13.47%。

(2)带回热器ORC系统的最大净输出功为54.48 kW,系统热效率达14.71%。对于基础ORC系统,增设回热器对系统性能的提升效果比增设预热器差,回热器的优势在于不需消耗额外热源,系统热效率较高。

(3)独立双循环ORC系统采用两个独立的子系统同时回收柴油机排烟余热和缸套冷却水余热,可获得最大净输出功为60.6 kW。使用柴油机缸套冷却水作为预热热源的预热器ORC系统可获得最大净输出功为58.88 kW,仅比独立双循环ORC系统低2.84%,且在高温水蒸气温度较低(低于433.15 K)时带预热器ORC系统净输出功反而大于独立双循环ORC系统。独立双循环ORC系统相当于由两个单独的基础ORC系统组成,部件数量多,占用空间大,管理不够便利。因此,经综合考虑船舶空间受限以及运维可靠性等因素,应优先考虑采用带预热器ORC系统来回收该船舶柴油机余热。